某300 MW機組鍋爐高溫腐蝕原因分析及防范對策

杜文堯

(大唐清苑熱電有限公司,河北 保定 071000)

2021年4月,某300 MW機組鍋爐供熱期后檢修期間發現水冷壁出現較為嚴重的高溫腐蝕現象,部分水冷壁管腐蝕減薄至3.5 mm,嚴重影響了鍋爐安全。因而,分析鍋爐高溫腐蝕發生的機理,確定造成鍋爐高溫腐蝕的原因,并制定防范高溫腐蝕的對策,成為保證鍋爐安全運行最為迫切的任務。

1 設備概況

該300 MW機組鍋爐為上海鍋爐廠有限責任公司制造的SG-1025/17.5型亞臨界參數、一次中間再熱、自然循環、單爐膛、平衡通風、固態排渣、燃煤汽包爐。鍋爐設計燃用煤種為70%陽泉煤+30%昔陽煤的混煤,校核煤種為70%晉中煤+30%陽泉煤的混煤,采用正壓直吹式制粉系統。鍋爐燃燒器采用水平濃淡強化著火煤粉噴嘴,分A、B、C、D、E 5層四角布置、切向燃燒、擺動式燃燒器,燃燒器假想切圓直徑1100 mm,一、二次風間隔排列,二次風與一次風夾角15°,形成“風包粉”設計。燃燒器配風采用大風箱結構,共有二次風擋板18組,其中分離式燃盡風3組,緊湊型燃盡風2組,油風室3組,二次風室4組,煤粉周界風室5組。供熱期,該鍋爐基本為滿負荷運行。

該爐于2014年進行了燃燒器低氮改造,在大、小修過程中均未出現水冷壁高溫腐蝕現象。2021年4月檢修過程中,發現在水冷壁緊湊型燃盡風至最下層分離器式燃盡風處出現了較為嚴重的高溫腐蝕現象。

2 高溫腐蝕原因分析

高溫腐蝕主要分硫酸鹽型和硫化物型2種[1]。其中硫酸鹽型的多發生于過熱器、再熱器中,硫化物型的多發生于鍋爐水冷壁。當爐內供風不足時,煤中的硫分除了生成SO2、SO3外,還會由于缺氧生成H2S。H2S可直接與水冷壁中的Fe反應生成FeS,進而造成鍋爐高溫腐蝕。

2.1 鍋爐設計因素分析

該鍋爐設計煤種揮發分為17.99%,著火溫度為770 ℃,鍋爐設計爐膛容積熱負荷為120 kW/m3,較鍋爐選型導則推薦上限值高出20 kW/m3,鍋爐爐膛熱負荷偏高[2],且設計煤種硫分偏高,存在高溫腐蝕或結焦風險。

2.2 煤質因素分析

煤質不過關是造成鍋爐高溫腐蝕的主要原因之一。調查表明,在山東已投運的300 MW機組中,燃用貧煤且采用四角切圓燃燒方式的鍋爐,都或多或少存在高溫腐蝕現象[3]。同煙煤比,貧煤揮發分低,著火和燃燒困難、燃盡度差,表現在對高溫腐蝕的影響上則是煤粉火焰拉長,大量未燃盡煤粉在水冷壁附近聚集,形成還原性氣氛。另外,煤中硫分對高溫腐蝕的影響也呈正相關性。

該鍋爐盡管設計為貧煤爐,但在開展深度配煤摻燒的背景下,歷年來鍋爐均有摻燒一定比例的煙煤。統計3個供熱期鍋爐入爐煤參數見表1。

表1 近3個供熱期鍋爐入爐煤質參數

由表1可見,2020—2021年供熱期鍋爐入爐煤揮發分同比下降6.62%,揮發分已接近于設計煤種,煙煤摻燒比例同比下降了25%。結合鍋爐較高的爐膛熱負荷設計,在供熱期鍋爐滿負荷運行的情況,燃用大量接近于設計煤種的貧煤,使鍋爐高溫腐蝕風險大幅上升。

2.3 鍋爐燃燒工況影響因素分析

鍋爐低氮改造后,爐內空氣分級燃燒,主燃燒區二次風量占比減少,鍋爐嚴重缺氧燃燒,是造成近年來鍋爐高溫腐蝕加劇的重要原因之一[4]。統

計3個供熱期鍋爐燃燒配風的變化見表2。

由表2可見,2020—2021年供熱期鍋爐主燃燒區平均二次風速下降約5~6 m/s,分離式燃盡風風速提高約15 m/s,主燃燒區風量比例下降約20%~27%,在主燃燒區二次風量顯著減少的情況下,鍋爐出口NOx質量濃度仍同比上升較多。在較低的主燃燒區風速下,一方面有可能產生較多的還原性氣體,另一方面有可能造成一、二次風風粉分離,2種因素均會加劇鍋爐高溫腐蝕。

表2 近3個供熱期鍋爐燃燒配風參數

2.4 煤粉細度影響因素分析

煤粉太粗,將導致火焰拖長,同時影響煤粉燃盡,未燃盡煤粉在水冷壁附近聚集,會加劇鍋爐高溫腐蝕。根據經驗,貧煤的煤粉細度R90應控制在8%~12%[5],以保證良好的燃燒經濟性。

該鍋爐配套設計中速直吹式制粉系統,為ZGM-

95N-1型磨煤機,保證煤粉細度R90為15%~40%。據統計,該鍋爐煤粉細度R90最低為12%,最高達25%以上。在燃用大量貧煤情況下,鍋爐在此煤粉細度下燃燒,無疑會使燃燒工況惡化。

2.5 水冷壁管內部結垢影響因素分析

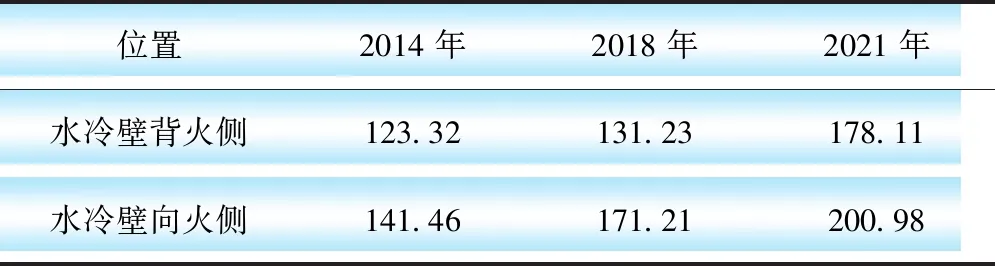

水冷壁內部結垢,使水冷壁熱阻上升,影響水冷壁表面溫度上升。試驗表明,當水冷壁管內部垢量每上升100 mg/m3,水冷壁表面溫度上升40~50 ℃。水冷壁割管垢量統計見表3。

表3 鍋爐水冷壁割管垢量統計 單位:mg/m3

由表3可見,鍋爐水冷壁垢量逐年上升,當垢量上升至250 mg/m3時,應進行化學清洗工作,以降低鍋爐高溫腐蝕風險。

3 防范對策

a.根據鍋爐設計參數以及低氮改造情況,重新核定鍋爐適燒煤種,燃用煤質應綜合考慮煤粉細度、鍋爐NOx排放等因素,從根本上解決主燃燒區二次風速偏低的問題,避免鍋爐主燃燒區嚴重缺氧燃燒。

b.利用機組檢修,檢查各燃燒器磨損、燒損情況,并進行鍋爐冷態動力場試驗,保證鍋爐爐內脫氮性能。

c.利用機組檢修,對水冷壁高溫區域進行防腐噴涂。

d.按照化學監督要求,做好鍋爐化學清洗工作,避免水冷壁嚴重結垢。運行中,做好鍋爐排污工作,保證汽水品質合格。

e.對制粉系統進行一次風熱態調平,避免鍋爐主燃燒區四角煤粉不勻,局部煤粉濃度過高,造成缺氧燃燒。

f.細化配煤摻燒工作,高負荷工況,避免高硫煤在相鄰層進行摻燒;控制入爐煤熱值,避免爐膛熱負荷過高。

g.加強煤粉細度指標監督,當煤粉細度過高時,及時分析原因,進行燃燒調整,調整無效時,對磨煤機進行檢修。

h.明確鍋爐各負荷段氧量限制,平衡好鍋爐燃燒與鍋爐的NOx排放,避免鍋爐主燃燒區嚴重缺氧。

經過一段時間的運行,在2021年10月鍋爐檢修過程中,檢查水冷壁,僅吹灰器附近有輕微的吹損減薄現象,高溫腐蝕現象基本消失。

4 結語

通過對鍋爐設計參數、煤質參數、運行參數分析,發現該鍋爐本身設計爐膛熱負荷偏高,配套中速直吹式制粉系統不利于煤粉細度的控制,且低氮改造后未重新界定設計煤質參數。該鍋爐此次出現高溫腐蝕的原因為入爐煤煤質發生改變,揮發分大幅降低,受限于鍋爐出口NOx排放限制,鍋爐主燃燒區嚴重缺氧燃燒。針對此原因,制定了防止鍋爐高溫腐蝕的對策,并取得了較好的效果。