工業純鋁中夾渣物的來源及檢測分析

鋁及鋁合金在熔煉、澆注過程極易因鋁液的氧化、鋁液中合金元素的氧化及大尺寸合金化合物的凝聚等造成夾渣影響鑄件質量;熔煉及澆注過程熔體中氣體含量較高或鋁液波動較大時,鋁液中氣體來不及逸出也會造成鑄件中氣孔缺陷等影響鑄件質量。

關于鋁材及鋁液中夾渣物的來源及檢測分析已有學者做過研究。

有效的注視點要求視網膜中央凹對準注視目標超過200ms,考慮到視覺任務的處理耗時,操作者的視覺注意處于用戶界面局部區域并進行任務加工時,注意轉移速度慢,注視點停留時間可能會更長,因此本研究認為注視點停留時間大于某一閾值也可以反映操作者正在關注注視點所在位置區域.

其中Lifeng Zhang

等人研究了過濾去除鋁液中夾渣物的機理。其采用光學顯微鏡、SEM、XRD和EPMA對比分析鋁液過濾前后的形態和成分。結果顯示鋁液中夾渣物類別有氧化鋁(Al

O

)、尖晶石(MgAl

O

)和碳化物(SiC、Al

C

)。金屬析出物包括Al,Mg,Si,Fe,Mn,Ti,V,Cu,Ni或Pb。多種過濾實驗的定性分析表明陶瓷過濾板(CFF)是一種有效的從液態金屬中取出夾渣物的方法。主要的過濾機制包括與壁的碰撞,攔截效應、夾渣橋的產生。未涂層的過濾板相比泥漿涂覆的過濾板,過濾能力更強。

胡永利

研究了鋁合金中氧化膜夾雜形成的機理。在高鎂合金中鋁熔體與空氣接觸,表面高溫氧化反應形成氧化膜(Al

O

和MgO),當鑄造過程攪拌和熔鑄操作不當時,會將熔體表面的氧化皮卷入熔體中。重熔廢料中大量的氧化膜夾雜物在由于除渣不凈,進入熔體內部。研究提出控制氧化膜夾雜的措施包括防止熔體氧化,加強過濾裝置的清理維護及原輔材料的清潔度保障。

英語演講選修課的開設,發展了學生的英語應用能力和批判性思維能力,強化了學生的人際溝通能力和演講技巧,培養了學生的跨文化交際意識和自主學習能力。英語演講課不只是一門語言應用類課程,也是拓寬知識、了解世界文化的素質教育課程,兼具工具性和人文性。[4]演講課教學以學生為主體,注重學習過程。這種教學模式的改變實現了從以教師為中心、單純傳授語言知識和技能的教學思想向以學生為中心、既傳授語言知識與技能,更注重培養語言實際應用能力和自主學習能力的教育思想的轉變。

Emmanuel Waz

等人研究了感應爐中鋁的夾渣物模型。研究人員采用數據模擬工具計算感應爐中流體力學,并進一步推廣至工業級爐。這個模型在工業5噸中頻爐重現了不同充液速率或電量的試驗結果。建立了一個群體平衡模型隨著不同現象的去模擬夾渣轉移模型,不同現象包括沉淀物、電磁遷移、聚集、顆粒液體漂移速度等。基于LiMCA和PoDFA建立了一個顆粒尺寸分布模型基于幾個傾倒過程的實驗性運動。采用磁流體力學模型、群體平衡模型、尖晶石夾渣物在工業感應爐中保持模式下的分布模型做測試。模型顯示尖晶石夾渣物(密度比鋁大)能快速被爐璧捕捉到,主要因為電磁遷移效應。然而時間尺度非常短可能因為墻壁對夾渣物的捕捉效應假設(100%捕捉,無釋放)。因此,坩堝壁對夾渣無粘附效應是研究的主要視角。感應爐中的夾渣物檢測相比燃氣爐是很難操作的。因此測量了從感應爐中流出的金屬液的質量。

劉旺

等人研究了5182鋁合金熔體的夾渣物種類及其來源。5182中鋁合金中通常在保溫爐的出口進行渣含量檢測。5182鋁合金中常見的夾渣物為Al

O

,MgO,尖晶石,TiB

,尖晶石結晶和類尖晶石。5182鋁合金中廢料的比例、熔煉溫度控制、熔體停留的時間、爐膛的清潔管控等均是控制夾渣物數量的關鍵措施。

黃瑞銀

等人研究了3104鋁合金熔體在熔體鑄造過程中含渣量的變化規律。樣品中夾雜物主要為氧化膜、TiB

、MgO、Spinel、Cuboids等。經精煉處理后熔體的夾渣物含量持續下降。但是熔煉爐向保溫爐轉移過程夾渣物有異常上升。分析夾渣物上升的主要原因是熔體的翻滾造成保溫爐底的遺留夾渣物被攪動。經過靜置處理,熔體中夾渣物會有緩慢的回降。

綜上,在3系及5系合金中夾渣物的種類基本相同,各種熔體中均存在的夾渣物是氧化膜,MgO,尖晶石和碳化物。其中氧化膜在所有合金中均存在。

工業純鋁棒材擠壓加工過程絲材內部發現夾渣物,對夾渣物的形態、尺寸及成分進行檢測分析。根據檢測分析結果分析可能的夾渣物來源,并對比來源物質與夾渣物形態以確認夾渣物來源,并提出改進控制措施。

工業純鋁中無易氧化的合金元素等,故夾渣物主要為鋁的氧化物,熔煉爐體內襯、在線、過濾、流槽等部件的脫落物等。內襯是起保溫作用的耐火材料,主要成分為氧化鋁、二氧化硅、氧化鈣、氧化鈉和五氧化二磷等。不同部位使用耐火材料的成分接近,因而耐材夾渣的來源甄別是夾渣物來源的難點。

1 樣品取樣

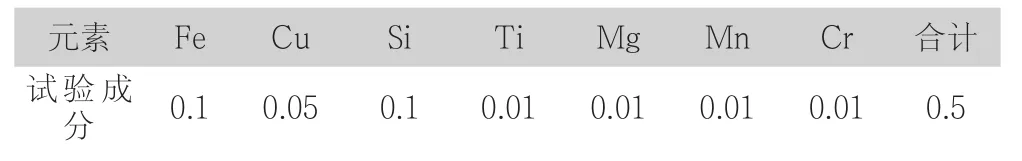

本實驗取樣樣品為φ9mm鋁絲,成分見表1所示。

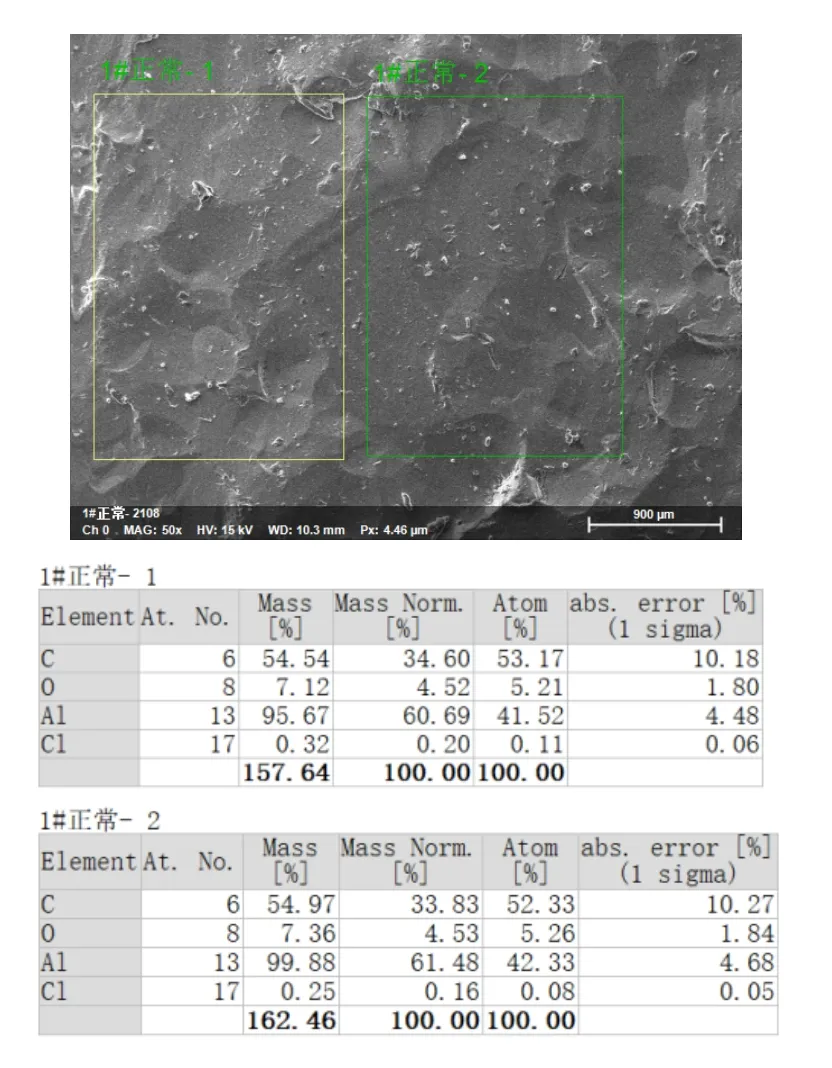

鋁絲正常部位的成分分析如圖2所示。

2 實驗結果與討論

2.1 夾渣物微觀形貌觀察

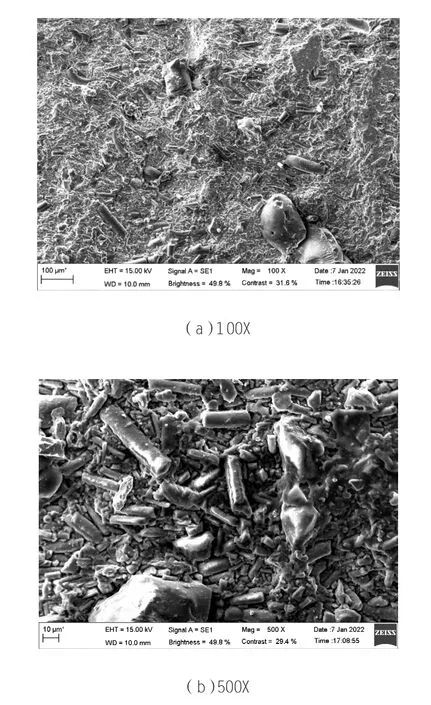

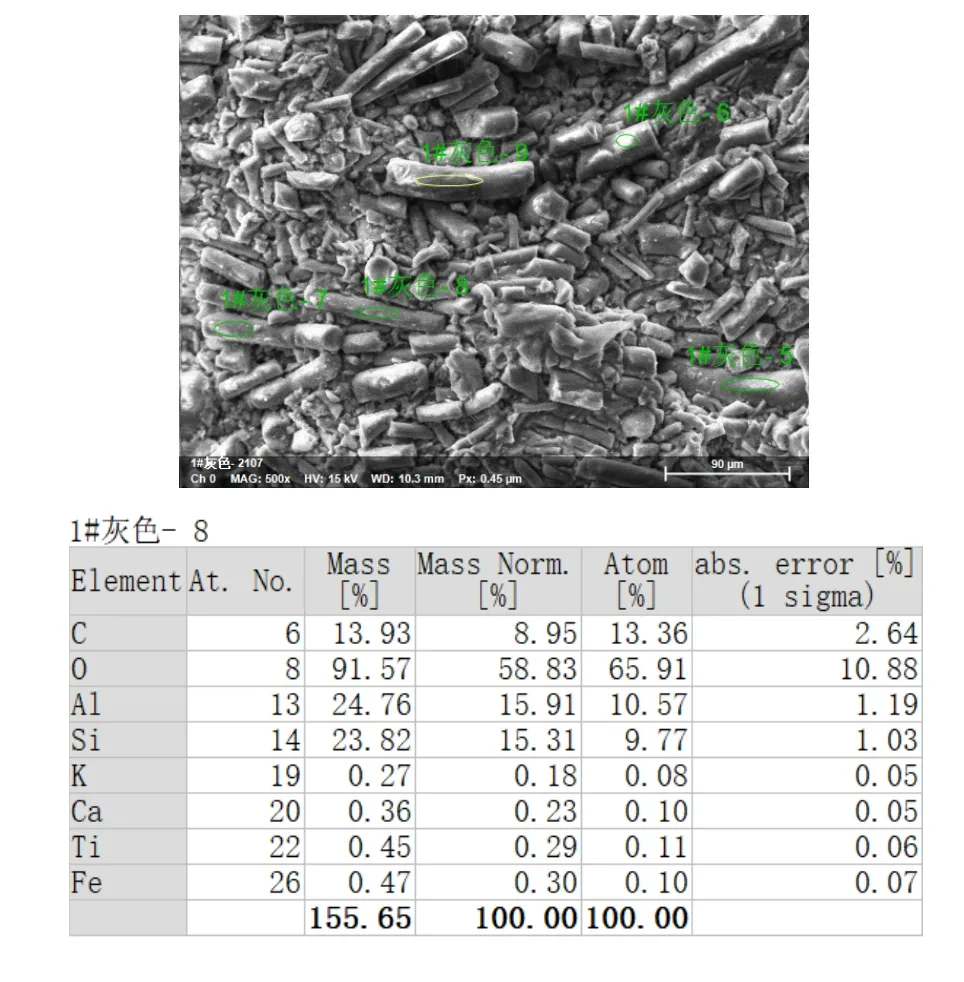

鋁絲內部夾渣物形貌觀察如圖1所示。

亞蘭阿姨這番“人、樹之喻”,似乎是我所見聞過的評人之論中,最新穎獨特的了。也希望當今之人,能對上代知識文化者的經驗見地有所借鑒。

微觀組織觀察到夾渣物形狀規則,多數夾渣物為短棒狀,直徑φ20μm~50μm、長度20μm~150μm,少量夾渣物為不規則的塊狀或橢圓狀,尺寸80μm~200μm。

2.2 夾渣物成分分析

絲材擠壓后表面出現斷口,斷口鋸切小樣尺寸為φ9*20mm,使用掃描電鏡(德國蔡司)觀察斷口夾渣物形貌并使用能譜儀(德國布魯克)測定夾渣物成分。

鋁絲正常部位的成分顯示主要成分包括C、O、Al、Cl,無其它污染物質。

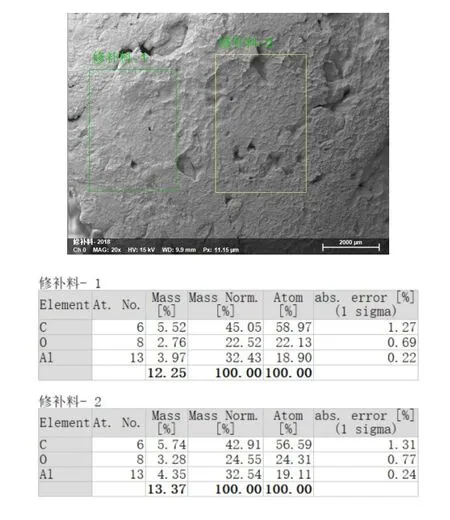

因而硅氈棉的引入較大可能是過濾片邊部密封棉脫落進入鑄錠內部。過濾片邊部硅氈棉存因密封強度不夠存在漏鋁問題。將硅氈棉更換為更密實材質的膨脹邊可規避硅氈棉脫落夾渣問題。

劃痕后12 h,Exo組遷移距離明顯大于Control組和PBS組(P<0.05);劃痕后24 h,Exo組劃痕已經基本愈合,Control組和PBS組仍處于愈合期,差異具有統計學意義(P<0.01);Control組與PBS組細胞遷移距離(12,24 h)差異無統計學意義(P>0.05,圖5)。

2.3.3 釋放方法。徐明等認為,在釋放周氏嚙小蜂10 d前,應將蜂蛹置于25 ℃條件下暖蜂備用[4]。聶書海等在2015年河北省5個區縣開展的釋放周氏嚙小蜂的試驗中,將蜂繭掛于樹枝或釘于樹干,讓小蜂自然羽化[8]。同年,王虎誠等開展了周氏嚙小蜂成蜂臨時(3 d)貯存試驗,在24 ℃條件下羽化率56.67%~80%,溫度降至18 ℃時,羽化率也下降到11%,試驗表明溫度對周氏嚙小蜂羽化出蜂率影響較為明顯,適當降低溫度可顯著抑制小蜂羽化[19]。

夾渣物的成分中除C、O、Al元素,另出現Si、K、Ca、Ti、Fe元素。且O元素含量原子占比由5%上升至65%,可知夾渣物主要以氧化物的形式存在且夾渣物中占比較大的成分為Al

O

和SiO

。

2.3 夾渣物來源分析

夏國忠和他士兵們迎著彈雨,踏著同伴的尸體和血跡,一路沖殺,用無數條生命開路,終于殺上了山頂。鬼子縮進地堡和雕樓,繼續負隅頑抗。夏國忠帶著戰士們,開始一個地堡一個地堡掃除殘敵。他們把成捆的手榴彈扔進敵人的暗堡,用炸藥包炸毀敵人的雕樓。天亮時,山頂上的槍聲和爆炸聲才漸漸稀疏下來。

蘇楠想象著電話那頭李嶠汝酸溜溜的樣子,不由得笑了。別說被別人領走當女兒了,你就是嫁出去你母親也比念叨碧汝頻繁得多。母女嘛,連著心哩。

低碳經濟就是利用技術創新、新能源開發、制度創新和產業轉型優化等方式,最大限度控制空氣中溫室氣體的含量,逐漸達到生態環境保護和社會高速發展平衡的經濟發展狀態。

產線中耐火材料主要成分均為Al

O

和SiO

,耐火材料使用部位包括熔煉爐體內襯、在線除氣和過濾腔體的內襯、鋁液流槽的內襯及接縫部位的修補料。其余含Al

O

和SiO

的部件包括板式過濾片、硅碳加熱器和硅氈棉。

2.4 夾渣物來源比對

2.4.1 耐火材料觀察

耐材材料中粉料尺寸較小,不存在規則形狀物質,成分檢測顯示主要元素為C、O、Al,不存在其他元素,故可判定夾渣物來源不是耐火材料。

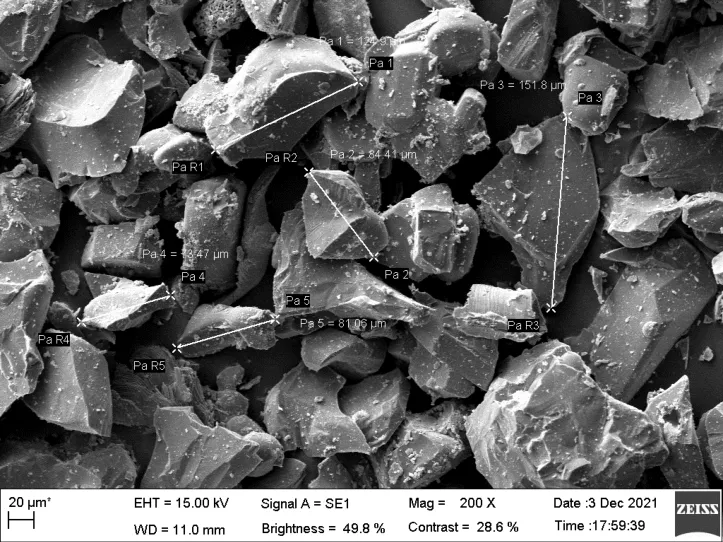

2.4.2 硅碳加熱器粉末觀察

將硅碳加熱器脫落粉末收集后使用掃描電鏡觀察脫落物形貌,硅碳脫落物形狀為不規則的塊狀,無短棒狀物質,故可判定夾渣物來源不是硅碳加熱器。

2.4.3 硅氈棉粉末觀察

將硅氈棉中脫落物質收集后使用掃描電鏡觀察脫落物質形貌,如圖6所示。

觀察硅氈棉粉末多數為規則的圓棒狀,直徑20μm~40μm,存在少量不規則橢圓狀物質,尺寸為100μm~500μm。對比分析夾渣物尺寸和形狀與硅氈棉尺寸和形狀極為相似,除C、O、Al元素外,其余成分包括Si、K、Ti、Fe元素與夾渣物成分基本相同,故可判定夾渣物來源為硅氈棉。

2.5 夾渣物來源分析

硅氈棉柔軟、密度小、導熱性能小,產線中常用于保溫使用。分析純鋁棒材鑄造過程硅氈棉主要做以下用途:①在線及過濾腔體流槽對接口的封堵和保溫;②板式過濾片邊部密封;③起鑄時流槽蓄鋁。

2.7.1 鋁液中渣含量的檢測設備

綜合分析夾渣物的成分主要為Al

O

和SiO

,夾渣物的尺寸由20μm到200μm。

鋁絲中夾渣物的成分分析如圖3所示。

2.6 夾渣物的影響

鋁合金中夾渣物的形態和大小對鋁合金的質量有重要影響。鋁合金中的非金屬夾渣物也是產品中最常見的缺陷之一。細小、均勻分布的夾渣物在熔融液體凝固時可作為異質形核點,起到晶粒組織細化作用。故高純鋁的鑄態組織相比鋁合金鑄態組織更易形成粗大晶粒。粗大顆粒的夾渣物在鋁合金中破壞了金屬的連續性,后續加工變形時夾渣物的聚集部位會發生缺陷失效,例如軋制板材的分層、開裂和起皮,擠壓絲材的脆性斷裂、表面粗糙等。故夾渣物的工藝控制是鋁合金產品質量管控的重要因素。

縱觀以上幾個例子,這些網絡用語都不承擔濃重的實際意義,僅表示情感上的宣泄和意料之中的無奈。他們都是“我去”“我擦”“不是”“果然”等詞的強行拆分,填入“A了(嘞)個B”中。

2.7 夾渣物的檢測及分析

追溯夾渣物出現位置為棒材靠近頭部位置。棒材頭尾部已根據常規控制長度切除300mm~500mm。封堵硅氈棉起鑄前取出后,流槽會使用吸塵設備進行徹底清理。故硅氈棉粉末的卷入不是烘烤封堵殘留或起鑄段蓄鋁時引入。

夾渣物的檢測及分析作為工藝管控的輔助手段可用于夾渣物的定性及定量分析,從而指導產線的工藝及操作標準建立。ABB開發的夾渣物檢測及分析設備有Prefil,PoDFA和LIMCA。

(1)Prefil

Prefil是鋁液潔凈度加壓過濾分析儀,可實現夾渣物的在線取樣及檢測,直接提供測量結果,同時為進一步的金相分析提供樣品。在恒定的溫度及壓力下,通過監控熔融金屬流過微過濾片的流速繪制過濾重量與時間的關系圖。金屬中的夾渣物,如氧化物和小顆粒堵塞過濾片表面,會降低金屬通過過濾片的流速。過濾重量與時間關系圖的斜率以及整體的曲線形狀反應了金屬中的含渣量。Prefil可作為在線監控手段,同時Prefil測試后的過濾片殘渣可進行金相學分析,對夾渣物類型做定性分析。

世界上從來就沒有從天而降的光榮和幸福,只有通過不懈的努力、不懈的奮斗,才能實現美好的夢想。馬克思主義認為,勞動是人類的本質活動,是推動社會進步的根本力量。物質產品是由人創造出來,只有通過勞動才能為生產創造條件,使物質變為可能。因此,人的一生是奮斗的一生、價值創造的一生、理想追求和實現的一生。

(2)PoDFA

這時要求晴朗微風(1m~4m/s)的天氣,日平均氣溫以16~21℃為宜,日平均氣溫20℃左右開花迅速;10℃左右開花明顯減慢;<10℃,花蕾生長細弱,不能正常開花授粉;當氣溫降至1~3℃時,花蕾受害;>30℃并遇上土壤干旱,也會影響受精結實。

PoDFA(Porous Disc Filtration Analysis多微孔圓板過濾分析)是一種評定金屬清潔度的技術。操作標準為在受控的條件下,將一個微過濾片過濾預定數量的鋁液。鋁液中的夾渣物以大約10000的系數濃縮在過濾片的表面。過濾片與殘留的金屬經過裁切、磨光后由培訓過的PoDFA金相學者在光學顯微鏡下分析,可實現夾渣物的定量及定性分析。

(3)LIMCA

LIMCA是連續監控鋁液潔凈度分析儀,安裝在流槽上方且集成到工藝軟件平臺。當熔融金屬開始流動時,LIMCA檢測到鋁液并下降使探頭浸入鋁液內部并開始測量,測量過程無需操作人員介入,可實現產線的在線和實時測量,并能提供詳細的工藝質量監控視圖。

2.7.2 鋁材中夾渣物的輔助檢測設備

2004年8月,經國務院批準,國家發展改革委等9部門聯合發布《關于促進我國現代物流業發展的意見》。2005年2月,經國務院批準,由國家發展和改革委牽頭,組建了“全國現代物流工作部際聯席會議”。同一年3月,全國現代物流部級聯席會議在青島召開,評出科技進步獎,為物流產業確立和物流跨越式發展奠定了堅實的基礎。

(1)金相顯微鏡

依據GB/T 3246.2-2000變形鋁及鋁合金制品低倍組織檢驗方法可對鋁合金中非金屬夾渣物、外來金屬夾渣及白斑、氧化膜等夾渣缺陷進行比對分析。通過低倍組織及高倍組織識別夾渣物的形態,為進一步定性分析做基礎。①非金屬夾渣物是鑄錠內部的其他非金屬雜質。該雜質經侵蝕在低倍組織中可觀察到褐色或暗黑色點狀或其他非定形的形狀。顯微組織觀察時形態特征更明顯。②外來金屬夾渣及白斑是在鑄造過程掉入鑄錠內部的金屬雜質;白斑是鋪底鋁卷入合金內部形成的,通常位于鑄錠底部。金屬夾渣物的顏色及邊緣與基體金屬差異明顯;白斑由于是金屬液態狀態下卷入,故形狀不規則,但邊緣清晰,顏色相比金屬集體發白。③氧化膜在低倍組織下觀察有裂紋狀,且裂紋多呈線條狀,且長度較短。氧化膜在斷口上是白色、灰色、金黃、黃褐色的臺狀。氧化膜通常是變形加工的裂紋源。

(2)掃描電鏡SEM及能譜EDS

實驗室配置德國蔡司的SEM及德國布魯克的EDS,主要用于不同材料的微觀形貌及微區成分分析,掃描電鏡最高放大倍率達到10萬倍,二次電子探測器分辨率3.0nm。能譜儀分辨率133ev,可以完成元素自動標定,線掃描、面分布及定量檢測。掃描電鏡可以在更大倍數下觀察到經金相顯微鏡定位夾渣部位的形態,并采用能譜儀對夾渣部位的成分進行定性及定量檢測。能譜儀檢測成分可精準定位至夾渣物及非夾渣物部位,通過夾渣物與非夾渣基體部位成分的對比分析幫助定位夾渣物的來源。

外接觸帶的上述特征表明,在侵入體與圍巖之間發生了滲濾交代作用,大部分巖漿中多余的組分都被帶入圍巖,從而產生了基性含長結構帶。

(3)X射線衍射/GDMS輝光放電質譜儀

實驗室配置德國布魯克D8 DISCOVER系列X射線衍射儀和美國賽默飛的Element GD輝光放電質譜儀。其中XRD主要用于研究多晶材料的晶體結構和晶體取向分布和物相分析;GDMS主要用于無機固體材料中雜質元素的定量和半定量分析。

SEM和EDS定位的缺陷部位成分檢測結果通常僅能顯示不同元素的質量/原子占比。通過成分線索排查到缺陷來源后可使用GDMS或X射線衍射儀進行材料的成分檢測或物相檢測,通過夾雜物檢測結果的比對最終定位缺陷來源并進行整改措施,快速排除異常保障產品質量穩定性。

3 結論

(1)工業純鋁棒材擠壓絲材內部夾渣物經形貌及成分分析,對比產線使用耐火材料、硅碳棒加熱器脫落物及硅氈棉物質的形貌及成分,確認夾渣物來源為硅氈棉物質。鑄造產線其他部位無直接接觸鋁液的硅氈棉物質,僅過濾板邊部密封的硅氈棉能夠直接接觸鋁液。且過濾板邊部密封的硅氈棉物質脫落同時造成過濾板邊部縫隙變大及鋁液漏鋁問題,對熔體質量帶來極大風險。變更過濾片邊部密封物質為密實的膨脹邊后解決過濾片邊部漏鋁及硅氈棉夾渣問題。

(2)根據產線實際配置選擇合適的檢測手段可實現夾渣物的在線、定性及定量檢測,從而提升產品質量以達到更高的應用要求。

[1]Lifeng Z,Lucas D,Shusen L.Mechanisms of inclusion removal from aluminum through filtration[J].Light Metals,2008,649-655.

[2]胡永利,孫自鵬.鋁合金中氧化膜夾雜形成機理及熔鑄工序控制措施[J].鋁加工,2009,190,37-41.

[3]Emmanuel W,Akshay B,Pierre C.Modeling of inclusion behavior in an aluminum induction furnace[J].Light Metals,2016,850-854.

[4]劉旺,蘭政.5182鋁合金熔體夾渣物種類及其來源研究[J].輕合金加工技術,2018,46,15-20.

[5]黃瑞銀,羅筱雄.3104鋁合金熔體在熔煉鑄造過程中含渣量變化規律的研究[J].中國有色金屬加工行業技術進步產業升級大會,144-147.