鋁電解陽極防氧化技術研究進展

2022-08-10 11:02:58王博一魏剛

世界有色金屬

2022年10期

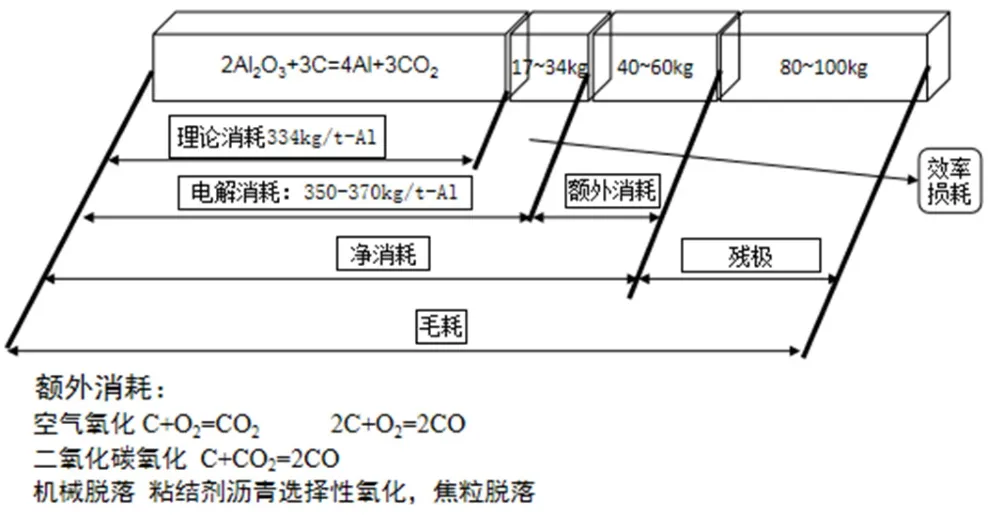

炭陽極成本約占電解鋁生產成本的15%以上,在鋁電解過程中陽極理論炭耗334kg/t-Al,而實際炭耗一般為460~500kg/t-Al。因此,降低炭陽極的氧化消耗是降低鋁電解成本的有效途徑,同時也是解決鋁電解行業“碳達峰、碳中和”政策能耗指標的有效措施之一。

鋁電解炭陽極的消耗主要由電解消耗、額外消耗(包括化學消耗和機械消耗)和殘極炭耗組成,炭陽極的電解消耗和殘極炭耗是無法避免的,而額外消耗是可以通過有效手段來進行降低的。額外消耗主要是生產過程中的化學氧化和機械脫落所造成的,而機械脫落也主要是優先選擇氧化后的結果

,鋁電解炭陽極的消耗組成如圖1所示。

1 炭陽極氧化機理分析

炭陽極的氧化反應有:

(1)C+O

=CO

主反應

(2)2C+O

=2CO 主反應

3.2.2 炭基涂層

(3)2CO+O

=2CO

副反應

(4)C+CO

=2CO 副反應

按照加固施工圖的要求,在需要加固的人行道托架梁體擋砟墻外側定位螺栓位置(利用托架角鋼上的螺栓孔在梁體上定位),用鋼筋探測儀探測附近鋼筋,確定孔位與梁體內鋼筋不沖突。在梁體相應位置鉆孔,鉆孔深度140mm、鉆孔直徑28mm,注意過程不要碰到梁體內鋼筋。鉆孔完畢后,先用毛刷深入孔中清渣,然后將梁體表面的浮塵除掉,最后用氣管清除孔中灰塵3遍,要求孔內干燥、干凈無物。

李慶余等人

以氧化鋁溶膠、水性環氧樹脂、含硼物質、氧化鋁、消泡劑、擬薄水鋁石、水為原料制成底層、阻擋層和面層三種原料含量不同的涂料。含硼物質的加入可防止涂層與炭陽極熱膨脹率不同導致的涂層開裂或塊狀脫落,同時含硼物質在600℃以上時具有流動性,可封填涂層中產生的裂紋。……

登錄APP查看全文