某銅業公司蒸汽干燥系統生產實踐

2022-08-10 11:02:48牛海濤

世界有色金屬

2022年10期

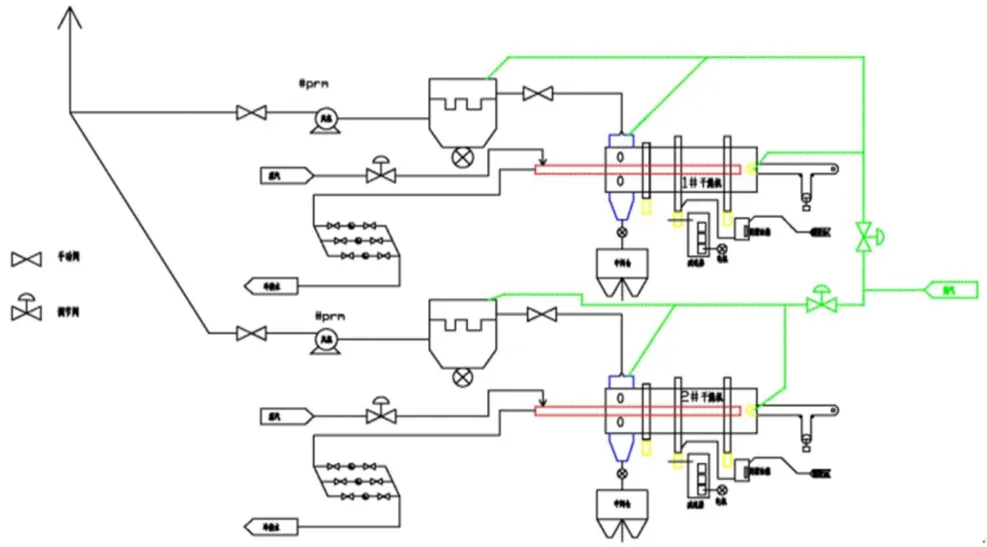

某銅業公司閃速爐共配套兩套精礦蒸汽干燥系統,兩套干燥系統均引用Kumera回轉式蒸汽干燥機,設計能力180t/h。蒸汽干燥系統是為閃速爐提供合格物料的關鍵工序,其是否穩定運行直接影響閃速爐能否高裝入量運行。因此加強該系統的技術消化及改造提升其能力,可以充分體現出該系統工藝具有能耗低、設備運行穩定等優點。蒸汽干燥機以余熱鍋爐產出的蒸汽為熱源,在干燥機內混合礦與盤管中的蒸汽間接接觸,通過熱傳導,精礦被加熱并干燥,干燥后含水≤0.3%的混合銅精礦從干燥機的出料斗排出以及塵氣精礦回收并進入干燥機各自對象的120T中間干礦倉。在經過濃相輸送系統(CD泵)送至爐頂目標倉,并塵氣精礦捕集回收,最終匯集進入350T爐頂倉。

工藝流程圖如圖1所示:

1 試生產至今遇到的問題

蒸汽干燥系統從投產運行至今故障相對較多,盤管磨損嚴重,減速機軸承和托輥軸承故障也相對較多,穩定運行達不到設計能力,長時間在140-160t/h左右運行,目前生產尚可滿足,但隨著閃速爐產能提升,目前整個干燥系統需要進行產能提升,才能與之匹配。根據現場情況,對蒸汽干燥系統存在的工藝、機械、電儀問題進行分析查找匯總,分析影響和制約蒸汽干燥系統高產能的原因。以下是干燥系統運行多年所出現的問題。

1.1 參與配料塊狀物較多

根據生產實踐,蒸汽干燥機盤管前四層使用壽命約6個月左右就會出現漏氣情況,對比同行業,我們盤……

登錄APP查看全文