正交異性鋼橋面板的研究進展*

吳麗麗, 姚超, 鄭賀崇

(中國礦業(yè)大學(xué)(北京) 力學(xué)與建筑工程學(xué)院, 北京 100083)

正交異性鋼橋面板是一種將縱、橫肋及橋面頂板焊接成整體承受車輪荷載的橋面結(jié)構(gòu),其剛度在橋梁縱向和橫向不相同,造成其受力狀態(tài)在相互垂直的2個方向呈現(xiàn)各向異性。進行結(jié)構(gòu)分析時,一般將它分為3個層次體系:第一體系為主梁體系,由頂板和縱肋組成主梁的上翼緣,作為主梁截面的一部分參與主梁共同受力;第二體系為頂板和縱、橫肋組成的橋面體系,頂板是縱、橫肋上翼緣的一部分;第三體系為橋面頂板體系,它是支撐在縱、橫肋上各向同性的連續(xù)板。正交異性鋼橋面板的受力狀態(tài)由上述3個體系作用疊加得到,由此也看出正交異性鋼橋面板的構(gòu)造和受力十分復(fù)雜。

德國于20世紀初開始研究正交異性鋼橋面板,第二次世界大戰(zhàn)以后,為盡快修復(fù)被戰(zhàn)爭損壞的橋梁,德國首先將正交異性鋼橋面板用于橋梁修復(fù)。由于對正交異性鋼橋面板的認識不足,加上零部件的制作安裝、焊接質(zhì)量等難以控制,在后期使用中產(chǎn)生裂紋,導(dǎo)致鋼橋面板的使用壽命急劇下降。迄今為止,正交異性鋼橋面板已經(jīng)歷了70年左右的發(fā)展歷程,盡管對橋面板各構(gòu)造的處理已非常細致,但仍很難解決數(shù)年之后橋面板面臨的疲勞損壞問題。該文綜述正交異性鋼橋面板的發(fā)展歷史、力學(xué)性能、疲勞性能等研究狀況。

1 正交異性鋼橋面板的發(fā)展歷史

1934年,德國Feldcoeg橋采用V形折板(見圖1)作為縱向加勁肋建成世界上第一座正交異性板橋梁。由于當(dāng)時焊接技術(shù)不夠成熟,其殘余應(yīng)力及運營期間的變形較大,因而沒有得到廣泛應(yīng)用。鋼橋面板從誕生到現(xiàn)在,先后經(jīng)歷了球扁鋼肋、L肋或倒T肋、板肋、V形肋、Y形肋、倒梯形肋6種形式(見表1)。前3種為開口肋,雖然其用鋼量和焊接量較大,但其下端開口便于后期檢修;后3種為閉口肋,其截面閉合,剛度較大,抗扭性能好,用鋼量少,但其對截面加工及組裝的精度要求較高,且閉口肋內(nèi)部空間狹小,不利于內(nèi)部焊接,下端封口,不利于后期檢測,會給橋梁的養(yǎng)護維修帶來很大困難。

圖1 德國Feldcoeg橋鋼橋面板示意圖(單位:mm)表1 縱肋斷面形式及跨徑

表1 縱肋斷面形式及跨徑

現(xiàn)在正交異性鋼橋面板較常采用由閉口梯形肋演變而來的U形肋。橋面板厚度從最初的10 mm發(fā)展到現(xiàn)在的16 mm、18 mm,甚至達到20 mm。加勁肋采用U形肋,上開口間距一般為300 mm,縱肋中心橫向間隔一般為600 mm,高度約280 mm,縱肋下端寬度約170 mm,下端轉(zhuǎn)角處為倒角。

隨著對正交異性鋼橋面板認識的不斷加深、結(jié)構(gòu)分析方法的改進、焊接技術(shù)的提高及高強鋼材的應(yīng)用,鋼橋面板設(shè)計和制造日益成熟,總用鋼量降低,應(yīng)用也越來越多。

中國對正交異性鋼橋面板的應(yīng)用起步較晚,但發(fā)展勢頭迅猛,正在運營和在建中的該類型橋梁達200余座。采用正交異性鋼橋面板的大跨度鋼橋有東營黃河大橋、虎門大橋、青馬大橋、蘇通大橋等。

2 正交異性鋼橋面板力學(xué)性能研究進展

正交異性鋼橋面板以其輕質(zhì)、高強等特點得到廣泛應(yīng)用,在應(yīng)用初期,人們對其性能的認識不足,導(dǎo)致其變形和應(yīng)力較大。

文獻[1]通過有限元建模分析,發(fā)現(xiàn)在車輪荷載作用下,縱肋、橫隔板和橋面板連接處局部出現(xiàn)較明顯的應(yīng)力集中現(xiàn)象,且橫向正應(yīng)力普遍大于縱向正應(yīng)力;縱肋與橫梁的連接部位、橫梁腹板的開孔部位的疲勞壽命最小。

文獻[2]對球扁鋼肋鋼砼組合橋面板的力學(xué)性能進行研究,指出在車輪荷載作用下,組合橋面板各疲勞細節(jié)處的應(yīng)力水平非常小,加勁肋和頂板連接處的橫向應(yīng)力幅值不到傳統(tǒng)正交異性鋼橋面板相應(yīng)位置橫向應(yīng)力的1/10,且試件的截面應(yīng)變沿高度分布符合平截面假定。

文獻[3-4]對采用L形加勁肋的鋼橋面板進行分析,得出車輛荷載的作用范圍很小,閉口梯形肋的受力性能優(yōu)于開口肋。

文獻[5]研究了橋面板細部構(gòu)造和橋面鋪裝對橋面板力學(xué)性能的影響,指出加勁肋間距越小,受力改善越明顯;頂板和縱向加勁肋連接處應(yīng)力高,屬于應(yīng)力敏感區(qū)域;鋪裝層彈性模量和厚度增加時,鋼橋面板和瀝青表面最大主應(yīng)力均減小。

文獻[6-7]研究了焊接殘余應(yīng)力的影響,指出在焊接過程中,熱源經(jīng)過后會發(fā)生塑性變形,產(chǎn)生的拉應(yīng)力在冷卻后接近于屈服強度,同時在近焊縫區(qū)域有很大的應(yīng)力梯度。

文獻[8]研究了焊接電流、焊縫尺寸及焊接速度對殘余應(yīng)力的影響。

文獻[9]采用切割等方法測量焊接殘余應(yīng)力,研究頂板與縱肋焊縫根部裂紋的形成機理,得出熔深為75%時的拉伸殘余應(yīng)力比熔深為50%、25%時分別高15%、25%。

文獻[10-11]的研究表明,閉口加勁肋橋面板板肋連接處的橫向應(yīng)力受板殼撓曲、荷載接觸面積及橫向位置的影響。

有學(xué)者指出通過加大縱向肋的尺寸,增加縱肋、橫肋及橫隔板間距能減小縱、橫肋及橫隔板的數(shù)量,從而減小鋼橋面板焊縫長度,降低焊接初始缺陷出現(xiàn)的概率,顯著提高其性能,且其經(jīng)濟性優(yōu)于傳統(tǒng)正交異性鋼橋面板。如文獻[12-13]對比分析了大U肋和普通U肋的基本力學(xué)性能,得出多個疲勞細節(jié)的應(yīng)力水平與傳統(tǒng)U肋接近,降幅效果基本一致;同時通過計算證明大U肋輕型組合橋面板具有良好的橫向受力性能。

綜上,正交異性鋼橋面板的受力性能具有以下特點:1) 在車輛荷載作用下,正交異性鋼橋面板的應(yīng)力影響線較短,即傳力范圍較小,影響線長度在縱橋向約為2個橫隔板間距,在橫橋向約為2個縱肋間距。2個方向的剛度差異較大,致使荷載周圍的相鄰縱肋不能有效參與受力,導(dǎo)致正交異性鋼橋面板局部應(yīng)力集中。根據(jù)有限元分析結(jié)果,橫橋向應(yīng)力往往大于縱橋向應(yīng)力,橫橋向應(yīng)力可作為正交異性鋼橋面板設(shè)計的控制指標(biāo)。2) 與開口加勁肋相比,閉口加勁肋的慣性矩較大,抗彎、抗扭性能好,但焊接不便,在彎橋中應(yīng)用可能受限。3) 正交異性鋼橋面板各構(gòu)造之間通過焊接形成整體,組成構(gòu)件較多,類似于頂板與縱肋連接、頂板與橫隔板連接、縱肋與橫隔板連接及頂板、縱肋、橫隔板三者連接,這樣的構(gòu)造細節(jié)較多,應(yīng)力集中現(xiàn)象往往出現(xiàn)在2個或3個構(gòu)件的焊接部位。4) 橫隔板下部開孔處的應(yīng)力集中現(xiàn)象較嚴重,開孔兩側(cè)的受力一般為一側(cè)受拉、一側(cè)受壓,尋找合適的開孔半徑和開孔深度來緩解應(yīng)力集中尤為迫切。

3 正交異性鋼橋面板疲勞性能研究進展

隨著正交異性鋼橋面板的應(yīng)用越來越廣泛及交通量的逐漸增加,特別是重載車輛和超載車輛的增加,正交異性鋼橋面板的焊縫疲勞問題逐漸凸顯。正交異性鋼橋面板的構(gòu)造和受力較復(fù)雜,焊縫數(shù)量多,在車輪荷載反復(fù)作用下易出現(xiàn)較嚴重的疲勞問題,影響橋面板的使用壽命,且由于許多焊接需在現(xiàn)場實施,焊接環(huán)境及條件也大大影響焊縫質(zhì)量。文獻[14]研究得出的傳統(tǒng)正交異性鋼橋面板在車輛荷載反復(fù)作用下的疲勞易損部位見圖2、表2。

1~8為疲勞易損位置的編號

表2 正交異性鋼橋面板典型疲勞易損部位

文獻[15]針對正交異性鋼橋面板的疲勞損傷問題,提出了各構(gòu)造細節(jié)處的主導(dǎo)疲勞破壞模式及抗力評估方法。

文獻[16-17]研究疲勞裂紋特征,指出初始裂紋形狀主要影響裂紋擴展的初始階段,母材開裂常出現(xiàn)在遠離U肋的上起弧點附近。

文獻[18]指出是否考慮殘余應(yīng)力會顯著影響疲勞裂紋的擴展路徑。

文獻[19]通過試驗研究頂板與縱肋焊根處的疲勞行為,得出拉應(yīng)力和應(yīng)力幅大小都會影響裂紋產(chǎn)生,但裂紋開始后的有效應(yīng)力為拉應(yīng)力而不是應(yīng)力幅的大小。

文獻[20]進行多個縱肋與頂板疲勞模型試驗,熔透率為80%、100%時,觀察到疲勞裂紋都是從焊根處開始并擴展,形態(tài)為半橢圓形。

文獻[21]通過有限元分析,得出頂板與縱肋焊縫熔透率為75%時,頂板表面應(yīng)力遠大于肋壁表面應(yīng)力,此處焊縫的疲勞強度由沿頂板厚度方向擴展的疲勞裂紋控制。

文獻[22]對6種不同結(jié)構(gòu)參數(shù)的鋼橋面板進行足尺疲勞試驗及有限元分析,指出在應(yīng)力范圍內(nèi)為純壓應(yīng)力時不會出現(xiàn)疲勞裂紋,頂板厚度從12 mm增加到16 mm時疲勞壽命顯著提高。

文獻[23]基于相互作用積分法計算裂紋尖端應(yīng)力強度因子,對比傳統(tǒng)U肋和鐓邊U肋,得出兩者在頂板和U肋焊根、焊趾處的疲勞裂紋擴展特性和疲勞抗力沒有明顯區(qū)別,頂板和鐓邊U肋焊縫構(gòu)造細節(jié)難以顯著改善焊根、頂板焊趾處的疲勞性能。

文獻[24]對縱肋對接焊縫的疲勞性能進行研究,指出疲勞裂紋出現(xiàn)在縱肋對接焊縫外側(cè)圓弧過渡區(qū),縱向應(yīng)力在底部水平段和圓弧過渡區(qū)較大,且圓弧過渡區(qū)外側(cè)存在應(yīng)力集中,屬于疲勞敏感區(qū)域。

文獻[25]對比研究板肋和U肋鋼-UHPC組合橋面板,得出板肋破壞形態(tài)為加勁肋受拉或受壓區(qū)域大,使結(jié)構(gòu)喪失承載力,U肋在負彎矩作用下的破壞形態(tài)為橫隔板屈曲失穩(wěn)破壞。

縱肋與橫隔板交叉構(gòu)造處是疲勞裂紋產(chǎn)生的關(guān)鍵部位,該部位的構(gòu)造主要有2種形式:一種是縱肋連續(xù)通過橫隔板,另一種是縱肋在橫隔板處斷開。目前鋼橋面板主要采用第一種形式,相比第二種,縱肋連續(xù)通過橫隔板能有效降低縱肋底部的應(yīng)力集中。為使縱肋能連續(xù)通過橫隔板,在橫隔板上設(shè)置開孔,開孔形式主要有2種:一種是開孔與縱肋完全密合[見圖3(a)],另一種是在此基礎(chǔ)上在縱肋下端加開蘋果孔[見圖3(b)]。第二種形式主要是為了防止縱肋受荷時發(fā)生擾動,導(dǎo)致橫隔板上出現(xiàn)面外變形而產(chǎn)生較大的次應(yīng)力。但在縱肋底部開蘋果孔會導(dǎo)致在縱肋和橫隔板的開孔自由端產(chǎn)生較大應(yīng)力集中。

圖3 橫隔板開孔示意圖

文獻[26-27]對在橫隔板上開設(shè)切口與不開設(shè)切口的疲勞性能進行對比分析,得出開設(shè)切口的疲勞敏感部位是縱肋與橫隔板連接的焊趾處,不開切口的疲勞敏感部位是頂板、縱肋、橫隔板連接處,增加橫隔板厚度對改善該處的疲勞性能有限,增加頂板厚度可有效提高其疲勞壽命。

文獻[28-30]指出橫隔板弧形缺口的局部效應(yīng)非常明顯,與幾何不連續(xù)、焊接缺陷引起的應(yīng)力集中及殘余應(yīng)力等有關(guān),且該處的應(yīng)力影響線較短。

還有學(xué)者研究了不同缺口形式對橫隔板疲勞性能的影響。如文獻[31]采用有限元方法對4種形式加勁肋和3種形式缺口進行對比分析,提出了一種受力和應(yīng)力分布較理想的組合形式。

文獻[32]指出橫隔板處較大的切口形狀有利于緩解橫隔板的面外變形、減小面外應(yīng)力,但過深的切口會增加面內(nèi)應(yīng)力,建議切口深度在縱肋的1/3~1/2處。

文獻[33]通過疲勞試驗,得出橫隔板腹板孔邊緣的疲勞性能與孔邊緣的主應(yīng)力幅有關(guān),建議增加孔邊緣的圓弧半徑、提高孔邊緣火焰切割質(zhì)量,從而提高該構(gòu)造細節(jié)處的疲勞強度。

由于裂縫往往產(chǎn)生于橫隔板切口自由邊或縱、橫肋連接構(gòu)造處,文獻[34]指出Eurocode 3中推薦的公路或鐵路橋梁橫隔板切口形式較合理(見圖4)。

圖4 橫隔板切口形式示意圖(單位:mm)

有學(xué)者提出在鋼橋面板表面加鋪砼結(jié)構(gòu)層,將正交異性鋼橋面板與砼結(jié)構(gòu)通過一定構(gòu)造組合在一起,可在一定程度上提升橋面板的疲勞性能。如文獻[35]在大縱肋正交異性鋼橋面板中引入砼結(jié)構(gòu)層,和鋼橋面板通過栓釘組成組合橋面板,結(jié)果顯示,其疲勞破壞模式表現(xiàn)出兩階段特征:栓釘發(fā)生疲勞斷裂,導(dǎo)致組合結(jié)構(gòu)局部逐漸劣化,進而加速鋼橋面板關(guān)鍵疲勞易損細節(jié)的累計疲勞損傷速度,并最終發(fā)生疲勞開裂。

文獻[36]通過足尺試驗和有限元數(shù)值模擬,得出鋼-UHPC組合橋面板在車輪荷載影響下的橫向受力局部效應(yīng)明顯,橫向應(yīng)力主要局限于車輪荷載作用區(qū)域附近的兩道U肋范圍內(nèi)。

綜上,正交異性鋼橋面板的疲勞開裂問題是值得關(guān)注的重點問題。疲勞裂縫的產(chǎn)生原因為:1) 現(xiàn)代交通量大,重載、超載車輛多,而正交異性鋼橋面板構(gòu)造細節(jié)多,應(yīng)力影響線短,車輛經(jīng)過時會在各構(gòu)造細節(jié)處產(chǎn)生多個應(yīng)力循環(huán),使焊縫處于拉—壓循環(huán)的受力狀態(tài)。2) 焊縫的熔深、殘余應(yīng)力及焊接質(zhì)量等對疲勞壽命有極大影響。如在頂板與縱肋的連接焊縫處,常見裂縫形式多為焊根處開裂或熔深不足導(dǎo)致破壞。大量焊縫需在現(xiàn)場焊接,受環(huán)境、技術(shù)等影響,焊接質(zhì)量不易保證。

4 正交異性鋼橋面板技術(shù)的發(fā)展

隨著科技的進步,鋼橋面板各零部件越來越接近工業(yè)化生產(chǎn),施焊技術(shù)也越來越成熟。但超載、重載車輛的增加,加劇了橋梁病害的發(fā)展。為解決正交異性鋼橋面板的疲勞病害,國內(nèi)外學(xué)者不斷尋求更有效的構(gòu)造方案或改善方法。

文獻[37]對采用鐓邊U肋(見圖5)時焊縫的疲勞性能進行分析,指出采用鐓邊U肋可改善面板焊趾處、焊根和U肋焊趾處的應(yīng)力集中,提高結(jié)構(gòu)的抗疲勞性能。

圖5 鐓邊U肋示意圖(單位:mm)

文獻[38]提出圖6所示改造方案,上下頂板采用鋼板,中間采用波形鋼板加勁肋,上下頂板和波形鋼板加勁肋之間采用高強雙頭螺栓,同時螺栓在上頂板露出一定長度作為剪力鍵連接橋面鋪裝材料。有限元分析結(jié)果表明,加大橫肋間距能更好地發(fā)揮這種橋面板的橫向傳力性能。

圖6 文獻[38]中改造方案的橫斷面構(gòu)造

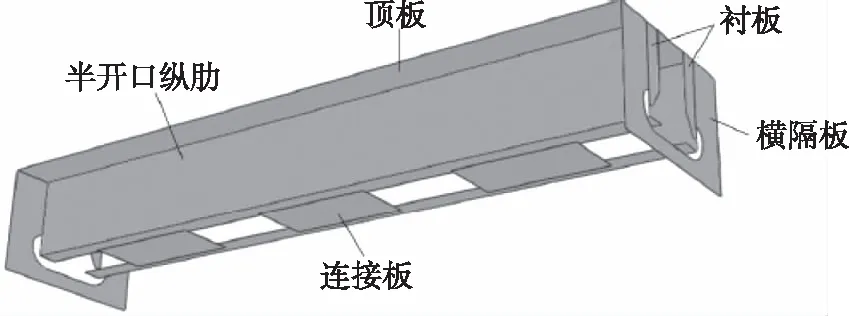

為解決頂板和縱肋連接處、縱肋和橫隔板連接處的疲勞問題,文獻[39]提出一種半開口縱肋(見圖7),該結(jié)構(gòu)在傳統(tǒng)正交異性鋼橋面板的縱肋底面開口,增大縱肋尺寸,布置一定數(shù)量的連接板連接縱肋底板,增加襯板以減小橫隔板開口處的應(yīng)力峰值,同時頂板和縱肋間焊縫采用雙面焊。

圖7 半開口縱肋示意圖

文獻[40]研究了一種新型承托式開口形式(見圖8),分析結(jié)果顯示該結(jié)構(gòu)在縱肋腹板焊趾處的應(yīng)力幅降低30%以上,橫隔板焊趾處的應(yīng)力幅值降低66.8%以上,縱、橫肋交叉構(gòu)造處的疲勞性能顯著提高。

圖8 新型承托式橫肋開孔形式及參數(shù)(單位:mm)

為改善傳統(tǒng)鋼橋面板的疲勞性能,緩和應(yīng)力集中問題,最大限度減輕幾何剛度過度不平順部位的數(shù)量和焊縫數(shù)量,文獻[41]采用波形頂板代替頂板U肋(見圖9),并在上部鋪設(shè)高性能砼使其具有足夠的承載力、豎向剛度和抗扭剛度。

圖9 波形頂板模型三維圖

文獻[42]提出雙波形鋼-RPC(超高性能活性粉末砼)組合正交異性橋面板結(jié)構(gòu)體系,有限元分析結(jié)果表明,該結(jié)構(gòu)可顯著提高橋面系結(jié)構(gòu)的抗彎承載力和剛度。

文獻[43]研究了U肋內(nèi)側(cè)增設(shè)內(nèi)隔板(見圖10)的構(gòu)造形式,試驗結(jié)果表明,在U肋內(nèi)側(cè)加內(nèi)隔板對U肋與橫隔板連接構(gòu)造處開孔自由端的應(yīng)力集中改善較明顯,對其他容易發(fā)生疲勞問題的構(gòu)造細節(jié)處的應(yīng)力水平也有所改善。增加內(nèi)隔板需嚴格控制焊縫質(zhì)量,U肋與橫隔板開孔根部的焊縫質(zhì)量對疲勞裂紋的產(chǎn)生和發(fā)展影響顯著。

圖10 U肋設(shè)內(nèi)隔板示意圖(單位:mm)

綜上,對于正交異性鋼橋面板存在的疲勞損壞、開裂等問題,可采取增強頂板剛度、減少焊縫數(shù)量的結(jié)構(gòu)措施。1) 組合結(jié)構(gòu)的優(yōu)勢越來越顯著,在鋼橋面板上加鋪砼,二者優(yōu)勢互補,既能充分發(fā)揮砼的抗壓性能,又能發(fā)揮鋼材的抗拉性能。但考慮到普通砼自重較大,越來越多的高強砼被應(yīng)用到結(jié)構(gòu)中。此外,頂板的厚度逐步加大,這是增加頂板剛度最直接的方法。2) 改變縱肋和橫隔板的間距,使正交異性鋼橋面板2個方向的剛度越來越趨于相近,從而延長應(yīng)力影響線。很多橋梁在實際建設(shè)中不再使用傳統(tǒng)的3 m橫隔板間距,而采用2.5 m等間距,同時縱肋的開口尺寸由原來的300 mm改為450 mm,減少焊縫數(shù)量,從而降低初始缺陷出現(xiàn)的概率。

5 結(jié)語

正交異性鋼橋面板因其裝配速度快、輕質(zhì)高強等優(yōu)點被廣泛應(yīng)用于中、大跨徑橋梁中。隨著經(jīng)濟的發(fā)展,車流量急劇增加,超載現(xiàn)象日益增多,最初建成的鋼橋在車輛荷載作用下疲勞破壞現(xiàn)象層出不窮。統(tǒng)計發(fā)現(xiàn),當(dāng)正交異性鋼橋面板應(yīng)用時間達到10年左右時,其自身產(chǎn)生的疲勞裂紋達到上萬條。產(chǎn)生原因除車輛荷載循環(huán)作用外,還有最初的焊接缺陷、焊接殘余應(yīng)力、類裂紋缺口、構(gòu)造缺陷等。這些也是未來學(xué)者們需研究解決的問題。

美國大多數(shù)正交異性鋼橋面板的尺寸相對于其他國家大一些,通過增加各構(gòu)件的厚度,提高其抗疲勞性能。雖然這是解決疲勞問題的途徑之一,但不能從根本上解決,且從經(jīng)濟效益來看并不是最優(yōu)解決方法。不少學(xué)者正致力于尋找新的構(gòu)造形式,通過其他構(gòu)造方式避開傳統(tǒng)正交異性鋼橋面板的疲勞致?lián)p點,從根本上解決鋼橋面板的疲勞問題。目前一些新構(gòu)造的各方面性能都有一定改善,但要應(yīng)用到實際工程中還需開展大量試驗研究和計算分析。