懸索橋主梁施工過程設鉸數量對結構體系的影響分析*

陳浩, 潘權, 韓偉威

(1.長沙理工大學 土木工程學院, 湖南 長沙 410114;2.長沙理工大學 交通運輸工程學院, 湖南 長沙 410114)

懸索橋主跨1 000 m以下的主梁節段吊裝中,一般采用纜索吊機單邊或雙邊起吊從中跨向邊跨對稱施工,隨著梁段架設數量的增加,加勁梁線形慢慢向下凹,待吊裝到約1/4跨時出現反拱,合龍后的加勁梁線形為上拱狀態。在此過程中,整個結構體系會產生較大位移變化,如不在合適位置安裝臨時連接,會導致鋼桁梁桿件承擔較大的應力變化,且桿件與桿件的連接位置易出現應力集中現象,甚至發生螺栓失效斷裂或連接板屈曲破壞。主梁節段間施工中全部鉸接能很好地控制鋼桁梁安裝中產生的應力,但會導致臨時鉸數量增大,費用提高,后續剛接任務重,橋面板不能焊接成型,不能平行作業,從而增加工期。且大部分懸索橋主梁體系轉換過程省去了二恒等代工序,在結構體系沒有達到自然合龍條件時就強行合龍,導致桁梁桿件拼裝應力滯留在鋼桁梁桿件內。如果鋼桁梁桿件在初步設計中未考慮這些因素,會導致鋼桁梁桿件應力超過結構容許應力。該文以湄潭至石阡高速公路河閃渡烏江大橋主梁施工為工程背景,對比分析主梁節段施工中采用全部鉸接、2段設鉸、3段設鉸、4段設鉸、6段設鉸對鋼桁梁桿件應力、橋面線形、主纜線形、吊索索力、梁段下緣開口寬度等的影響。

1 工程概況

河閃渡烏江大橋布置形式為249 m+680 m+238 m,主橋為全長680 m單跨鋼桁梁懸索橋,設計標準為雙向四車道公路一級,設計速度為80 km/h(見圖1)。主橋加勁梁采用板桁結合形式,主橋在成橋狀態下中跨矢跨比為1/10,主纜橫向中心間距為27.0 m,縱向吊索標準間距為13.0 m,上弦桿中心到下弦桿中心6.8 m,標準節段長13.0 m,鋼桁梁標準斷面見圖2。加勁梁共有3 569個桿件,屬于帶豎腹桿的華倫式結構,上下弦桿為封閉箱形結構,其余桿件為工字形結構。鉸接處只在上弦桿設置臨時鉸,下弦桿及其余桿件為完全放開狀態,采用兩兩剛接,每2個梁段設置一道臨時連接。

圖2 河閃渡烏江大橋鋼桁加勁梁斷面示意圖(單位:mm)

2 有限元仿真分析

2.1 分析計算理論

懸索橋的大跨徑、大變形、大位移特性,使其受力本質上接近柔性索懸掛體系,在荷載作用下會產生大變形,即大變形效應,計算分析中必須考慮這類非線性影響。

懸索橋在受到外界荷載作用時,不僅主纜、加勁梁會向下沉,主塔也會被壓縮,吊桿會受拉,結構平衡應根據其受力后的平衡位置來決定。受大位移的影響,平衡方程不再是線性關系,小位移假設中的疊加原理也不再適合,在計算內力或線形時需考慮位移的影響即大位移理論。其平衡方程為:

([k1]+[k2]+[k3]){Δd}={ΔR}

(1)

式中:[k1]為彈性剛度矩陣;[k2]為幾何剛度矩陣;[k3]為大位移剛度矩陣;{Δd}為節點位移增量矩陣;{ΔR}為節點荷載增量矩陣。

采用有限元軟件建立烏江大橋有限元模型(見圖3)。主橋面系中除橋面板采用板單元建模外,其余構件均采用梁單元建模;主塔也采用梁單元建模;主纜及吊索采用索單元建模。全橋共有2 062個節點、4 782個單元。采用Newton-Raphson法進行迭代計算,收斂準則以位移范數為基礎,精度為0.001,每個施工階段的計算結果達到該精度時停止計算。

圖3 烏江大橋有限元計算模型

2.2 計算分析結果

選取吊裝施工中一個施工階段進行數據對比,標準梁段之間的節點板放置在已吊裝梁段上,采用均布荷載模擬節點板放置在梁段上的受力情況,分析全部鉸接、2段設鉸、3段設鉸、4段設鉸、6段設鉸施工工況下鋼桁梁桿件應力、橋面線形、主纜線形、吊索索力、梁段下緣開口寬度。

2.2.1 加勁梁應力變化規律

加勁梁上下弦桿為主要受力構件,吊索與上弦桿相連,選取上弦桿應力進行對比分析。應力測點位于吊索吊點位置偏向橋塔一側距離吊索1.625 m處,湄潭側測點偏向湄潭側,石阡側測點偏向石阡側。同時提取下弦桿縱向同一坐標位置應力作為對照。不同工況下上下弦桿最大、最小應力見表1、圖4~8,最大、最小應力按照正負號區分。W13~E13代表從湄潭向石阡方向。

由表1、圖4~8可知:1) 全部鉸接工況下,上下弦桿應力變化穩定。上弦桿中只在兩側應力有較大變化,其余位置的應力大小接近一致,但應力相對其余設鉸工況整體偏大。相比上弦桿,下弦桿應力變化更小,應力曲線為直線,而且接近無應力狀態。2) 隨著全橋分段設鉸數量的減少,應力曲線鋸齒狀變化趨勢增強。在2段設鉸工況下,應力變化非常規律且應力較大的測點處應力相比全部鉸接時無太大變化。剩余3種設鉸工況下,上弦桿應力逐漸向壓應力變化,下弦桿應力逐漸向拉應力變化,上弦桿中壓應力與下弦桿中拉應力變化幅度非常大。3) 與全部鉸接工況時相比,2段設鉸、3段設鉸、4段設鉸、6段設鉸工況下,上弦桿最大拉應力變化幅度分別為-5.7%、-8.8%、4.4%、7.9%,最大壓應力變化幅度分別為-3.0%、3.0%、13.3%、48.5%;下弦桿最大拉應力變化幅度分別為0、250%、800%、2 775%,最大壓應力變化幅度分別為106.3%、0、0、25%。可見,大段設鉸會顯著增大加勁梁吊裝施工中桿件受力,影響結構受力安全。

表1 不同設鉸工況下上下弦桿最大拉壓應力 MPa

圖4 全部鉸接工況下上下弦桿最大、最小應力變化

圖5 2段設鉸工況下上下弦桿最大、最小應力變化

圖6 3段設鉸工況下上下弦桿最大、最小應力變化

圖7 4段設鉸工況下上下弦桿最大、最小應力變化

圖8 6段設鉸工況下上下弦桿最大、最小應力變化

2.2.2 加勁梁線形變化規律

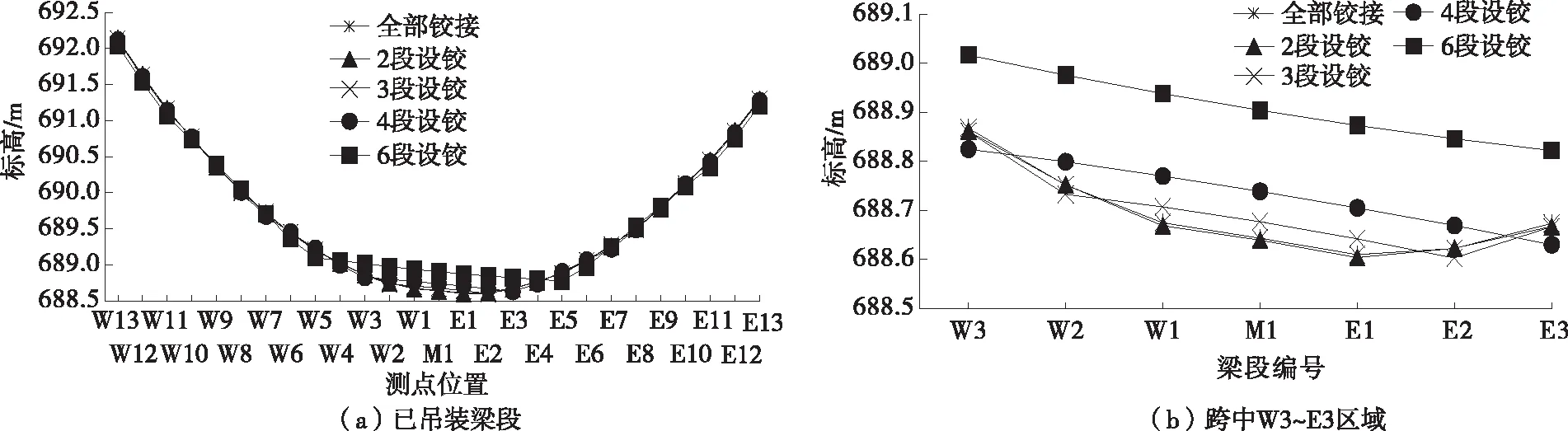

加勁梁線形標高提取點位于吊索和加勁梁連接處,每個梁段上有1個吊點,故吊點編號以梁段編號表示。不同工況下梁段標高及加勁梁線形見表2、圖9。

由表2、圖9可知:不同設鉸工況下,主梁線形主要在W3~E3梁段出現明顯標高分層,其余位置標高大小較接近;6段設鉸工況下,所有位置的標高最大;最小標高在不同位置出現在不同設鉸工況中;W1~E1梁段標高變化最明顯;全部鉸接和2段設鉸工況下標高差別很小且在所有工況中最小;隨著設鉸數量的減少,標高顯著增大;W1、E1梁段標高在不同設鉸工況下出現最大差值,為0.269 m。

表2 不同設鉸工況下跨中區域W3~E3梁段標高 m

圖9 不同設鉸工況下加勁梁線形

2.2.3 主纜線形變化規律

主纜線形標高提取點位于吊索與主纜連接處,不同工況下索段標高及主纜線形見表3、圖10。

表3 不同設鉸工況下跨中區域標高 m

圖10 不同設鉸工況下主纜線形

由表3、圖10可知:主纜線形豎向標高只在跨中局部區域有較大變化,與加勁梁局部區域縱向坐標相同;隨著設鉸數量的減少,標高逐漸增大;主纜豎向最大標高差出現在25、27號索夾處;最大標高出現在6段設鉸工況,最小標高出現在2段設鉸工況,最大差值為0.267 m。

2.2.4 吊索索力變化規律

吊索索力分析采用前端吊索索力進行分析。圖11為吊索索力對比,表4為不同設鉸工況下最大前端吊索索力。

圖11 不同設鉸工況下前端吊索索力對比

表4 不同設鉸工況下最大前端吊索索力 kN

由圖11、表4可知:全部鉸接工況下,不存在剛接的梁段,其吊索均位于鉸接處,索力較大,但索力分布較均勻;2段設鉸工況下,剛接與鉸接間隔交替,鉸接處索力增大,剛接處索力減小,但總體分布較均勻且索力在1 000 kN左右變化;3段設鉸、4段設鉸、6段設鉸工況下,鉸接處吊索索力增大明顯,靠近跨中鉸接處的吊索索力最大,最大索力隨著設鉸數量的減少而不斷增大,6段設鉸工況下最大吊索索力達到1 803.0 kN,超過吊索正常使用極限值1 584.2 kN,但未超過承載能力極限值;逐漸遠離跨中,鉸接處吊索索力不斷減小;相鄰鉸接口中間剛接區域的吊索索力與鉸接處索力相比大幅下降,其索力總體比全部鉸接下索力小。

2.2.5 梁段下緣開口寬度變化規律

設置2個距離很近的節點,觀察梁段下緣開口寬度的變化,以開口目前寬度與節點合龍后寬度的差值反映下緣開口寬度變化。不同工況下下緣開口寬度變化見圖12、表5。

圖12 不同設鉸工況下下緣開口寬度的變化

表5 不同設鉸工況下下緣開口寬度最大差值 mm

由圖12、表5可知:梁段下緣開口寬度均大于合龍開口寬度,此階段加勁梁線形向下凹,開口向兩側擴大。隨著設鉸數量的減少,下緣開口寬度增大。6段設鉸工況下開口寬度最大,最大開口寬度差值達170 mm,最大開口寬度位于跨中;3段設鉸、4段設鉸、6段設鉸工況下,從跨中往兩側,開口寬度減小;全部鉸接工況下,除兩側開口寬度略大于2段設鉸工況下開口寬度外,下緣開口寬度在所有工況中最小;2段設鉸工況下所有位置的開口寬度基本一致,變化很小。

3 主梁節段施工監控分析

該橋實際采用2段設鉸施工,相比全部鉸接,工期、臨時連接件數量均減少一半,同時2段設鉸和全部鉸接對結構的影響相差不大。與3段設鉸、4段設鉸、6段設鉸相比,2段設鉸的臨時連接件數量及成本較大。在梁段吊裝過程中,吊上即剛接的施工時間相比吊上只安裝臨時連接長一些,由于3段設鉸、4段設鉸、6段設鉸工況下剛接的梁段增多,其施工時間增大。

全橋設置5個應力提取截面,分別位于1/8L、1/4L、1/2L、3/4L、7/8L處,其中跨中截面測點布置見圖13。表6為跨中不同位置應力實測值和理論值對比。由表6可知:實測應力與理論應力的比值為0.6~0.8。考慮到鋼桁梁在光照下易產生梯度溫度,對鋼桁梁的應力量取會產生誤差,此階段鋼桁梁受力與理論分析基本相符,滿足相關要求。

圖13 跨中截面應力測點布置(單位:mm)

表6 跨中截面應力實測值、理論值對比

表7為某施工階段實測索力與理論索力對比。由表7可知:吊索實測索力與理論索力吻合較好,實測索力與理論索力的比值為0.9~1.0,實際索力基本按照理論索力的變化規律變化,整體情況偏好。整體上懸索橋實際施工狀態均在控制范圍內。

表7 某施工階段實測索力與理論索力對比

全部鉸接工況下加勁梁應力、線形與2段設鉸工況下較接近,其梁段受力更穩定,開口寬度更接近合龍狀態。但加勁梁采用全部鉸接,結構整體剛度較小,抗風能力較弱,不便于平行作業,施工工期較長,在后續梁段剛接時,由于設置的臨時連接鉸數量較多,會延長工期,并增加加工制作成本,整體經濟性較差。多段設鉸鋼桁梁桿件應力高,臨時鉸數量減少,橋面板節段可部分焊接成型,節省施工工期,減少臨時鉸加工制作費用。

4 結論

(1) 隨著全橋設鉸數量的減少,加勁梁應力顯著增大。

(2) 設鉸數量對加勁梁線形和主纜線形的影響有限,差別主要出現在跨中部分區域。

(3) 隨著設鉸數量的減小,吊索索力變化幅度增強,索力分布逐漸不均勻,而且最大索力快速增大,逐漸接近極限臨界值。

(4) 隨著設鉸數量的減少,下緣開口寬度增大,最大開口寬度位置逐漸變化到跨中位置。2段設鉸工況下開口寬度較小且分布均衡。

(5) 臨時鉸用量隨著設鉸數量的增大而增多,主梁整體工期延長,經濟性較差。