固定床反應(yīng)器溢流型氣液分配盤的性能模擬

薄守石,桑文蓉,徐子涵,劉敬敬,孫蘭義

(中國石油大學(xué)(華東)重質(zhì)油國家重點(diǎn)實(shí)驗(yàn)室,山東 青島 266580)

近年來,加氫技術(shù)成為生產(chǎn)高質(zhì)量石油產(chǎn)品的主要工藝之一,而加氫催化劑的性能是影響油品加氫效果的關(guān)鍵因素。在加氫反應(yīng)器中,內(nèi)構(gòu)件的性能對催化劑活性有重要影響[1],是裝置高效運(yùn)轉(zhuǎn)的主要限制因素之一。氣液分配盤作為一種重要的加氫反應(yīng)器內(nèi)構(gòu)件,其性能直接影響反應(yīng)器的運(yùn)行效率[2]。

氣液分配盤的作用是將液相破碎成細(xì)小液滴并分散到氣相中、使氣液兩相混合后分布在催化劑床層上。在固定床加氫反應(yīng)器中,原料油在催化劑床層的分布效果直接影響加氫產(chǎn)品質(zhì)量[3];若原料油分布不均勻,則會降低催化效率,造成床層局部過熱,加速催化劑結(jié)焦失活。因此,氣液分配盤的性能對裝置運(yùn)行和原料油加氫效果影響很大。氣液分配盤通常由許多氣液分配器在塔盤上按一定排列方式構(gòu)成,氣液分配器按工作原理可分為抽吸型、溢流型、噴射型和組合型[4]。其中,溢流型分配器是一種常用的氣液分配器,其主要驅(qū)動力為液位差和塔盤壓降,結(jié)構(gòu)簡單、分配點(diǎn)密度高,適用的氣相負(fù)荷范圍寬;但是其對液體高度變化敏感,抗塔板傾斜能力很差,液相入口容易結(jié)焦和堵塞[4]。

Raynal等[5]利用計算流體力學(xué)(CFD)軟件,選用VOF模型對溢流型分配器進(jìn)行二維(2D)和三維(3D)模擬,探究溢流型分配器的液相流動狀態(tài),結(jié)果發(fā)現(xiàn)液相流動狀態(tài)對分配器的分布效果影響顯著。Alvarez等[6]通過考察分配器下方催化劑床層截面的液相噴灑狀況,研究了溢流型分配器的流體力學(xué)行為。侯亞飛等[4,7]和柳士開等[8]選用歐拉-歐拉多相流模型和重整化群(RNG)k-ε湍流模型對溢流型、抽吸型、噴射型分配器的性能分別進(jìn)行了數(shù)值模擬,并優(yōu)化了這3種分配器的結(jié)構(gòu)。李登穩(wěn)等[9]使用標(biāo)準(zhǔn)、RNG和可實(shí)現(xiàn)等3種k-ε湍流模型對文丘里型分配器進(jìn)行了數(shù)值模擬,并通過冷模試驗(yàn)驗(yàn)證了其模擬結(jié)果的準(zhǔn)確性,結(jié)果表明,這3種k-ε湍流模型的模擬結(jié)果幾乎相同。

目前,對于單分配器性能的研究較多,但對由分配器組成的分配盤的性能研究仍較少。本研究參考對流體力學(xué)模型、控制方程、幾何模型、網(wǎng)格劃分、邊界條件的前期研究成果[7],以油品和氫氣為原料,選用標(biāo)準(zhǔn)k-ε湍流模型和Eulerian兩相流模型,采用CFD軟件建立固定床加氫反應(yīng)器分配盤的數(shù)學(xué)模型,并在驗(yàn)證模型準(zhǔn)確性的基礎(chǔ)上對溢流型分配盤進(jìn)行性能分析,考察分配器排列方式、間距和分配盤下方空高等因素對液相分布的影響,為工業(yè)裝置的改進(jìn)提供指導(dǎo)。

1 氣液分配盤結(jié)構(gòu)和模擬

1.1 氣液分配盤結(jié)構(gòu)

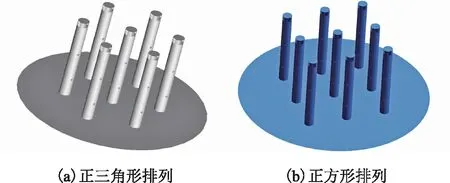

溢流型氣液分配盤由多個溢流型分配器按一定方式排列構(gòu)成,而分配器的排列方式主要有正三角形排列和正方形排列兩種,國內(nèi)工業(yè)裝置以正三角形排列為主。正三角和正方形排列溢流型氣液分配盤的三維模擬圖形見圖1。由圖1(a)可知,正三角形排列氣液分配盤由7個溢流型氣液分配器構(gòu)成,其在氣液分配盤上按正三角形方式排列,分配器間的中心距離為118 mm,分配盤的直徑為分配器間距的4倍,即472 mm,因而分配盤的面積為0.175 m2。由圖1(b)可知,正方形排列氣液分配盤由9個溢流型分配器組成,分配器間的中心距離為118 mm,分配盤的直徑為520 mm。

圖1 溢流型氣液分配盤的三維模擬圖形

溢流型分配器結(jié)構(gòu)很簡單:頂部側(cè)方有4個對稱的矩形氣相入口;在氣相入口上部,設(shè)有防止液相從頂部流入分配器的擋板;在分配器柱體的3個側(cè)方,均勻分布著半徑為3 mm的圓形孔液相入口;分配器底部為不開孔的平板形碎流板。

1.2 模擬參數(shù)

氣液分配盤的性能受分配器在分配盤上的排列方式、中心間距以及分配盤與催化劑床層距離的影響,本研究在課題組前期研究的基礎(chǔ)上,以油品和氫氣為原料,選用標(biāo)準(zhǔn)k-ε湍流模型和Eulerian兩相流模型,采用CFD軟件建立固定床加氫反應(yīng)器分配盤的數(shù)學(xué)模型,對上述影響因素進(jìn)行分析。模型具體建立方法參見文獻(xiàn)[10],而模型建立的數(shù)據(jù)樣本來源于國內(nèi)某石化企業(yè)固定床加氫反應(yīng)裝置的操作參數(shù)和氣/液相物性參數(shù)。以上參數(shù)分別見表1和表2。

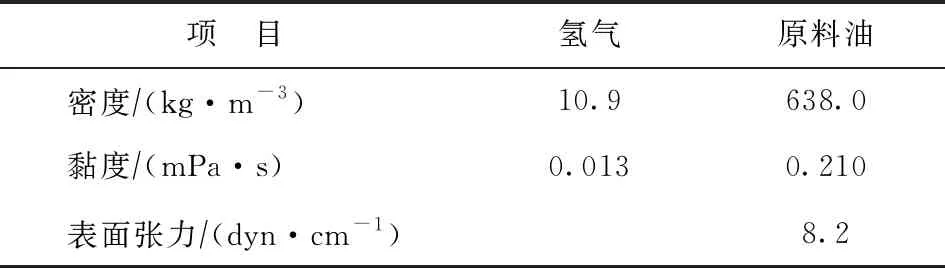

表1 加氫反應(yīng)器操作參數(shù)

表2 氣液相物料的物性參數(shù)

根據(jù)工業(yè)裝置操作條件下的氣液相流量、反應(yīng)器橫截面積和開孔率可以計算得到單分配器的操作條件,計算方法參見文獻(xiàn)[10]。由工業(yè)加氫反應(yīng)器操作參數(shù)計算得到:單一溢流型分配器的氣相流量為3.070 8 m3/h,液相流量為0.368 7 m3/h,氣液混合相總流量為3.439 5 m3/h,分配器計算域入口處氣液混合相的流速為0.021 84 m/s,其中液相體積分?jǐn)?shù)為0.107 2。分配盤的入口條件:計算域的氣液混合相總流量為單分配器的氣液混合相流量與分配器數(shù)量的乘積,計算域入口氣液混合相的流速為其總流量與入口橫截面積的商。正三角形排列溢流型氣液分配盤的處理量為7個分配器處理量之和,其氣相流量為21.495 8 m3/h,液相流量為2.580 9 m3/h,氣液混合相總處理量為24.076 8 m3/h,氣液分配盤的計算域入口處混合相流速為0.038 22 m/s。

固定床加氫反應(yīng)器一般在高溫高壓(350~450 ℃,10~18 MPa)下運(yùn)行,對設(shè)備強(qiáng)度有很高的要求。固定床加氫反應(yīng)器一般采取多床層結(jié)構(gòu),每個反應(yīng)器都包含有多個催化劑床層及其配備的分配盤。分配盤與催化劑床層間距一般為200 mm,因而需考察分配盤下方200 mm平面處液相物料的分布。一般而言,通過縮短分配盤與催化劑床層的距離可以減少設(shè)備投資費(fèi)用,為保證分配盤能夠?qū)⒁合辔锪暇鶆蚍植荚诖呋瘎┐矊由希鑼Ψ峙浔P與催化劑床層間距進(jìn)行優(yōu)化。因此,本研究分別對分配盤與催化劑床層間距為150,160,170,180,190,200 mm時分配盤的液相分布效果進(jìn)行模擬。此外,在分配器排列方式和排列間距方面,分別對分配器間距為108,118,128 mm時的正三角形排列和正方形排列分配盤進(jìn)行模擬優(yōu)化,模擬參數(shù)詳見表3。

表3 分配盤結(jié)構(gòu)尺寸和操作參數(shù)

1.3 液相分布不均勻度的計算

為定量比較不同參數(shù)分配盤的液體分布性能,引入液相分布不均勻度的概念,其定義如式(1)所示[11]。

(1)

2 結(jié)果與討論

2.1 氣液分配盤的基本構(gòu)型模擬結(jié)果

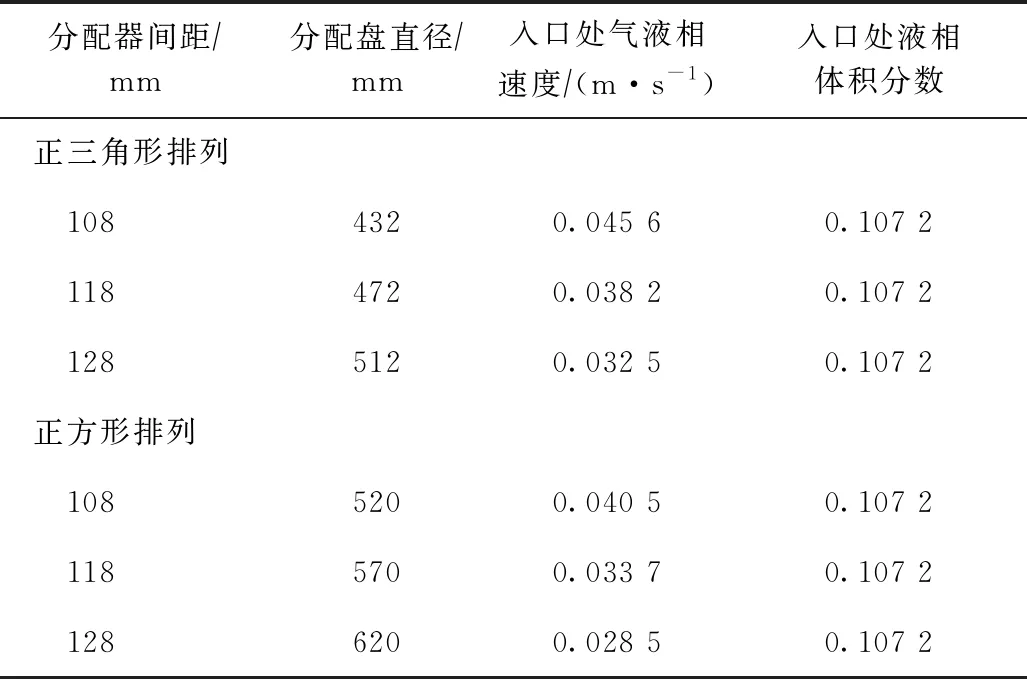

正三角形排列溢流型氣液分配盤下方200 mm平面的液相分布云圖和分布曲線模擬結(jié)果如圖2所示。由圖2可知:在分配盤下方200 mm平面的液相體積分布有3個波峰;分配盤上每個分配器間液相分布互相疊加,使得每個分配器下方的液相分布效果相似。在以分配盤中心為圓心、分配器間距118 mm為半徑的圓形區(qū)域內(nèi)的徑向液相分布體積分?jǐn)?shù)為0.010~0.012,波峰波谷相差0.002,說明正三角形排列氣液分配盤下方200 mm平面的液相分布比較均勻。由上述圓形區(qū)域的液相物料流速計算液相分布不均勻度,可知單個分配器的液相分布不均勻度高達(dá)13.99%,而整個分配盤的液相分布不均勻度為3.26%,說明單個分配器下方液相分布有效疊加可以提高分配盤下方液相分布的均勻性。

圖2 分配盤下方200 mm平面的徑向液相體積分布

2.2 分配器排列方式與間距優(yōu)化

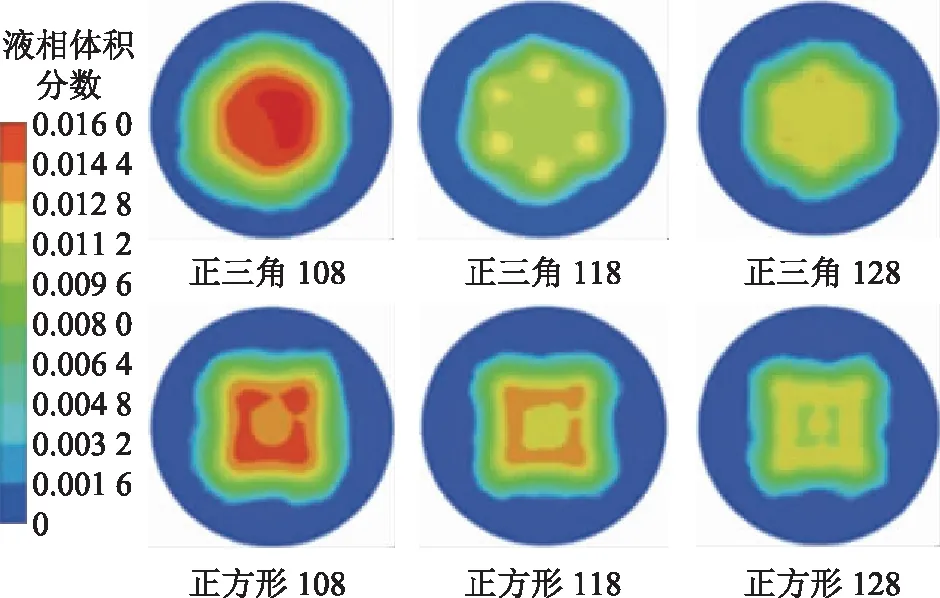

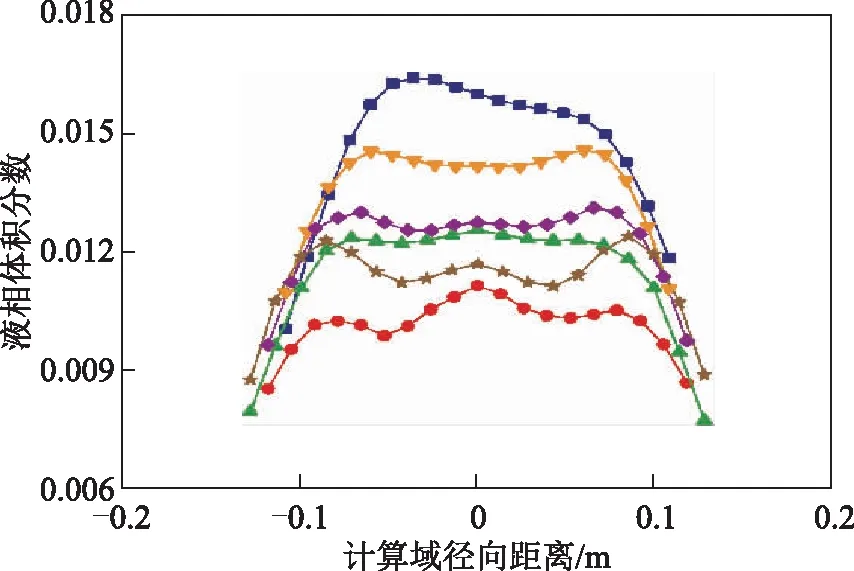

對分配器中心間距分別為108,118,128 mm時的正三角形排列和正方形排列的分配盤(相應(yīng)分別命名為正三角108、正三角118、正三角128、正方形108、正方形118、正方形128)下方距離200 mm平面的液相分布進(jìn)行模擬優(yōu)化,結(jié)果如圖3和圖4所示。

圖3 分配盤下方200 mm平面的液相體積分?jǐn)?shù)云圖

圖4 分配盤下方200 mm半徑118 mm區(qū)域的徑向液相分布

從圖3可以看出:無論是正三角形排列還是正方形排列,都在分配器間距為108 mm時出現(xiàn)液相過度疊加現(xiàn)象,導(dǎo)致分配器正下方液相分率較高,整體液相分布不均勻度較大,這可能是由分配器間距過小導(dǎo)致的;隨著分配器間距變大,兩種分配器排列方式下液相分布的疊加現(xiàn)象均減弱,但仍是分配器正下方液相分率較高,整體液相分布不均勻度減小。

此外,在分配盤下方200 mm平面上,以分配盤中心為圓心、半徑118 mm區(qū)域內(nèi)的液相徑向分布疊加效果明顯,而在此區(qū)域外,幾乎沒有液相分布。因此,主要分析上述區(qū)域內(nèi)的液相分布的效果,如圖4所示。結(jié)合圖3與圖4可以看出,正三角形排列方式分配器間距為128 mm、正方形排列方式分配器間距為118 mm時,分配盤下方200 mm平面的液相分布曲線變化較為平緩。

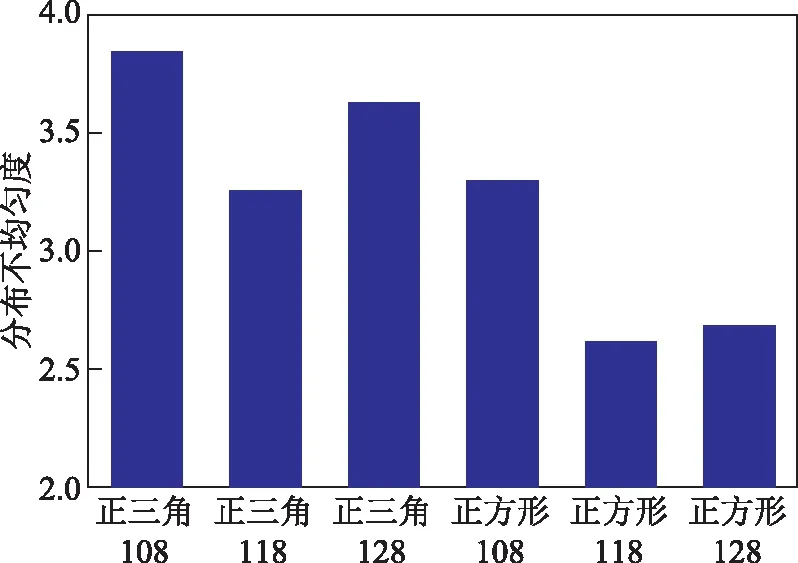

計算不同排列方式、不同分配器間距下液相分布的不均勻度,結(jié)果如圖5所示。由圖5可知:在相同間距下,分配器正方形排列方式時液相分布的不均勻度小于三角形排列方式,說明新溢流型分配器更適用于正方形排列方式布置;在正方形排列方案中,分配器中心間距為118 mm時,分配盤液相分布的不均勻度最小。因此,布置新溢流型分配器的分配盤宜采用正方形排列方式,優(yōu)選分配器中心間距為118 mm。

圖5 不同排列方式不同分配器中心間距下分配盤液相分布的不均勻度

2.3 分配盤與催化劑床層間距優(yōu)化

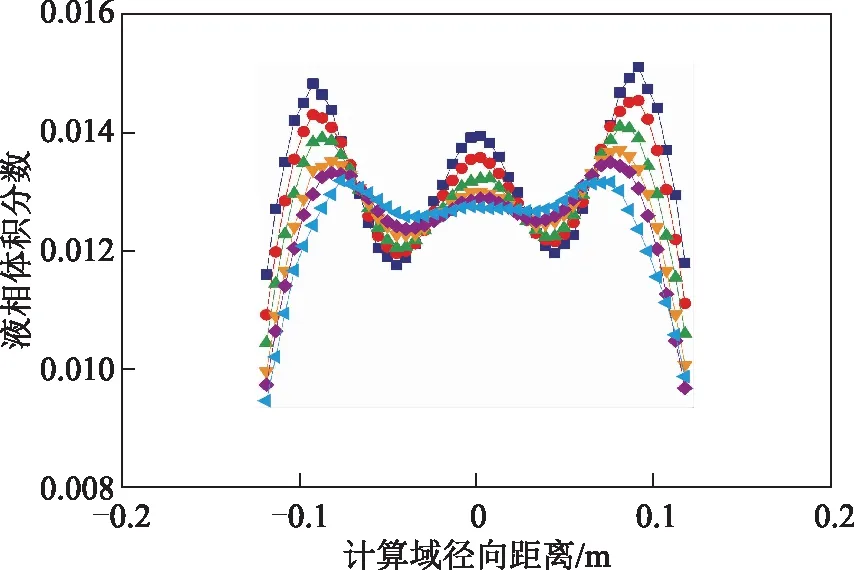

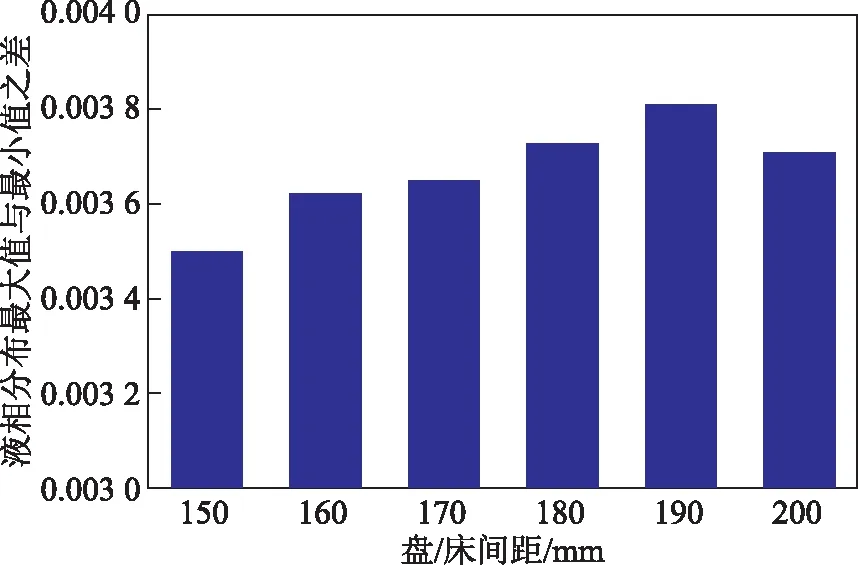

為了優(yōu)化分配盤與催化劑床層間距(以下簡稱盤/床間距),選擇盤/床間距分別為150,160,170,180,190,200 mm進(jìn)行模擬分析,模擬結(jié)果如圖6和圖7所示。從圖6可以看出,隨著盤/床間距增加,液相體積分?jǐn)?shù)在徑向上的波動逐漸減弱,即液相分布波峰最大值逐漸變小,且波峰最大值與區(qū)域液相分布最小值(圖6中分布區(qū)域的邊緣)之差也逐漸減小。此外,由于液相體積分?jǐn)?shù)波峰最大值和邊緣最小值基本同時降低,因此考察液相分布效果時需要比較不同盤/床間距下波峰最大值和邊緣最小值間的差值大小。從圖7可以看出:在盤/床間距在150~190 mm間不斷增大時,液相分布波峰最大值與邊緣最小值間的差值也逐漸增大;而當(dāng)盤/床間距為200 mm時,液相分布波峰最大值與邊緣最小值間的差值略有減小。由模擬值計算可知:當(dāng)盤/床間距為150 mm時,液相分布波峰最大值與邊緣最小值間的差值最小,為0.003 5,比盤/床間距為200 mm時減小了5.66%。

圖6 分配盤下方不同位置的液相分布曲線

圖7 不同盤/床間距下液相分布最大值與最小值之差

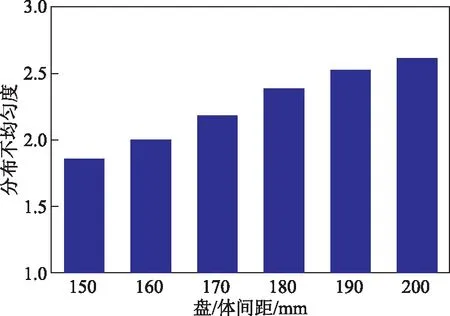

計算盤/床間距不同時液相分布的不均勻度,結(jié)果如圖8所示。由圖8可以看出,隨著盤/床間距增大,液相分布不均勻度逐漸增大。由模擬值計算可知:當(dāng)盤/床間距為150 mm時,液相分布的不均勻度最低,為1.86%,比間距為200 mm時的液相分布不均勻度降低28.73%,比基本構(gòu)型分配盤的液相分布不均勻度降低42.9%。此外,與間距為200 mm相比,盤/床間距為150 mm時,每層床層高度可降低50 mm,可大幅減小設(shè)備規(guī)模尺寸,降低設(shè)備造價成本。因此,優(yōu)選的盤/床間距為150 mm。

圖8 不同盤/床間距時的液相分布不均勻度

3 結(jié) 論

利用計算流體力學(xué)(CFD)軟件成功建立了固定床反應(yīng)器分配盤三維數(shù)學(xué)模型,并基于所建模型考察了分配器排列方式、中心間距以及分配盤與催化床層間距對分配盤性能的影響。結(jié)果表明:分配器下方液相有效合理疊加分布可以提高分配盤下方液相分布的均勻度;在相同分配器中心間距情況下,分配器按正方形排列方式布置優(yōu)于按正三角形排列方式布置。

優(yōu)選的溢流型分配器布置為:采用正方形排列方式布置、中心間距118 mm、盤/床間距150 mm。在此布置方案下,溢流型分配盤的液相分布效果最好,液相分布不均勻度僅為1.86%,比基本構(gòu)型的分配盤的液相分布不均勻度降低42.9%。