基于PLC和伺服電機的剪刀叉升降臺控制系統設計

孫杜抗

(寧波江宸智能裝備股份有限公司,浙江寧波 315301)

0 引言

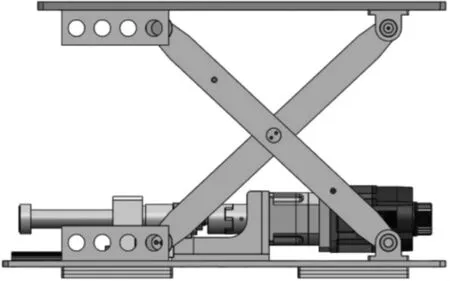

應公司項目要求,需要設計一套在平臺表面負載有變化的條件下,使剪刀叉結構的升降臺能勻速升降的方案。公司因已有一套基本的剪刀叉裝置,為了不再增加機械結構,所以這次不考慮機械式恒轉矩勻速升降臺[1]方案。本文采用PLC和伺服電機的組合來滿足控制要求[2],最終設計的升降臺設備如圖1所示。

圖1 升降臺三維圖

1 系統介紹

系統介紹分兩個方面,一是控制設備組成,二是控制原理。

1.1 控制設備組成

系統選擇匯川PLC AC801作為控制器,AC801智能機械可編程控制器采用書本式全金屬機身,可提供豐富的網絡接口來滿足各種項目的擴展需求,具備強悍的運動控制性能,擁有卓越的運算能力,適合高負荷運算應用。

圖1底部是電機轉動絲桿的結構,電機驅動選用匯川IS810N-INT系列標準型多機傳動伺服,采用米蘭研發中心的底層算法平臺,滿足行業設備的性能、功能、體積、安全、耐環境性等需求,通過EtherCAT協議與PLC通信。

采用工控機作為上位機,實時監控設備運行狀態,監控和操作畫面通過組態軟件自由編制。另外還有數據采集和處理功能,采集的大量數據儲存在本地硬盤,可以表格形式查看,數據表格上有對應的序號和時間,查詢方便。工控機通過MODBUS TCP協議與PLC進行通信。

四個高度測量傳感器安裝在平臺四個角,用來監控平臺高度變化,傳感器通過RS485協議與PLC通信,工控機通過PLC也能讀取高度數據。

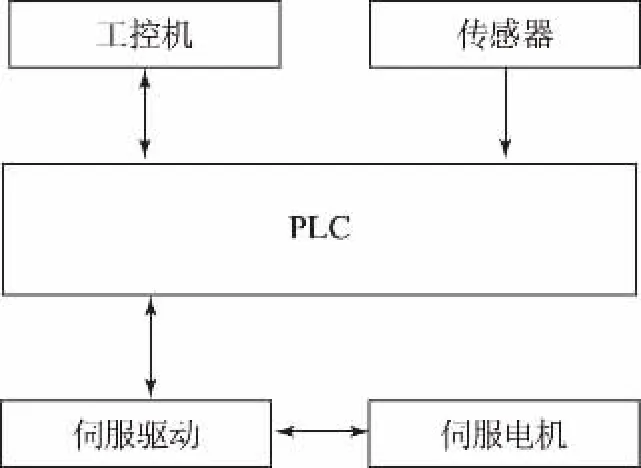

系統組成整體框架圖如圖2所示。

圖2 系統組成整體框架圖

1.2 控制原理

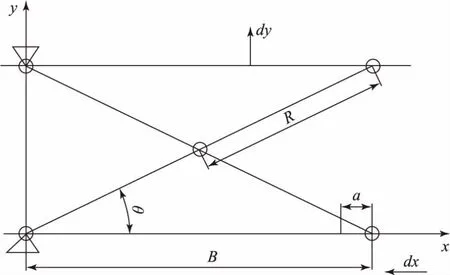

首先,設備動力來自伺服電機,通過絲桿帶動一邊活動的剪刀臂移動,然后PLC程序準確控制伺服電機做水平變速運動,使平臺在垂直方向勻速運動。這一過程中伺服的速度參數是PLC根據設定好的計算公式實時改變的,目前速度控制變化周期在幾十毫秒左右。計算公式需要的機構尺寸標注如圖3所示。

圖3 升降臺簡圖

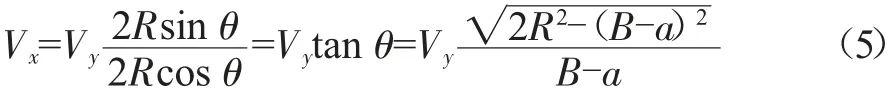

具體的公式通過剪叉機構計算與虛位移原理[3]可以得出:

后面進行公式推理,對位移求導就是速度參數,得到公式:

Vx是水平速度,也是伺服電機的速度,需要通過計算得到。Vy是平臺速度設定值,a是伺服水平位置,最低點為原點,位置為0,B是最低點時兩端點的距離。對比公式(3)(4),再通過勾股定理可得:

將式(5)以梯形圖形式寫入PLC中,PLC啟動程序控制伺服運行,Vx速度實時變化。

2 系統程序設計

升降臺系統的程序設計主要包含PLC控制程序設計和工控機程序設計。

2.1 PLC控制程序設計

本項目使用匯川PLC軟件InoProShop來編寫程序,主要用梯形圖編程,少數地方用ST語言。程序內容主要有伺服控制、手動控制、自動控制、傳感器通信、工控機通信、設備報警提示等,如圖4所示。

圖4 PLC程序

2.2 工控機程序設計

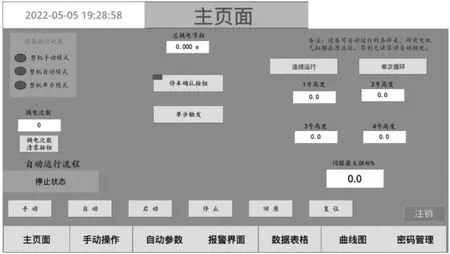

在工控機上有可視畫面,能對設備進行監控、操作、數據采集,如圖5所示。

圖5 操作界面

在操作頁面上有主頁面畫面,可以切換操作模式,在自動模式下能自動循環升降,可以查看當前運行狀態;有手動操作畫面,可以對伺服點動和單動;有自動參數畫面,可以設置伺服參數;有報警界面,出現故障時可以在此查看。在平臺自動運行過程中,工控機會記錄傳感器高度值、伺服位置及伺服扭矩值。

3 運行結果分析

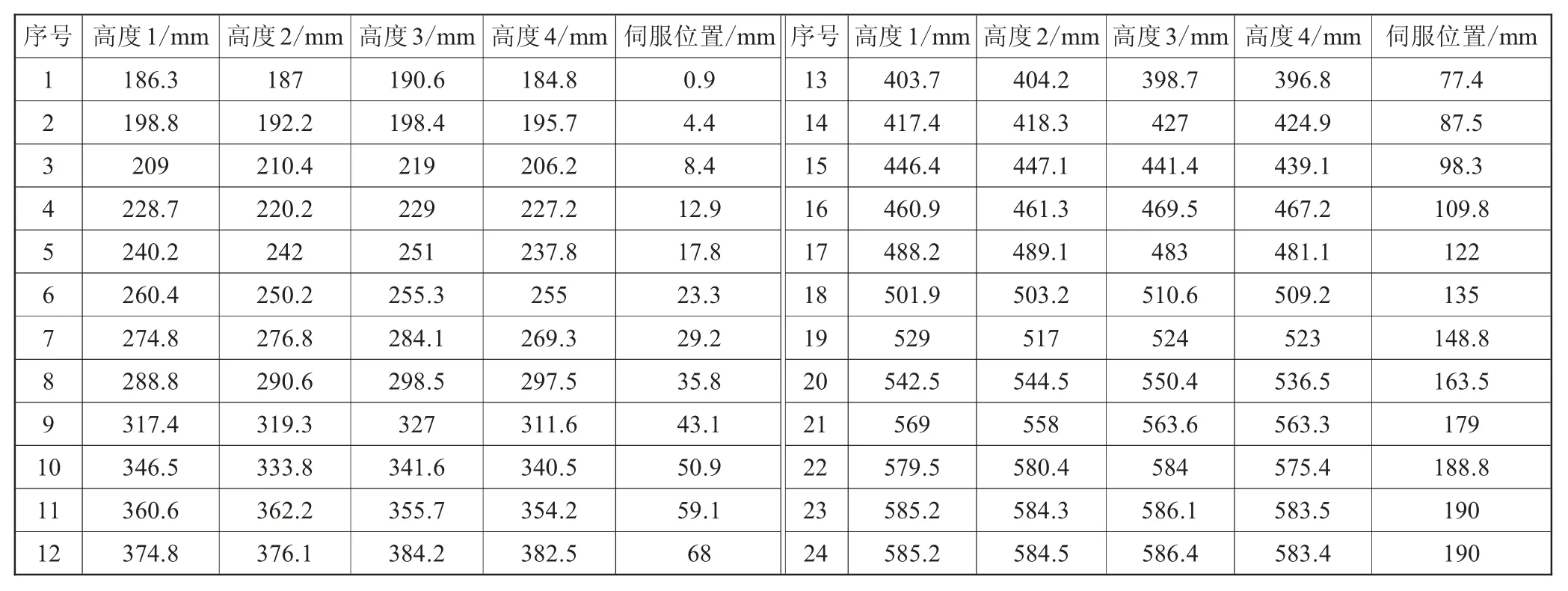

在設備運行一段時間后,從工控機導出數據,截取一段完整的從最低點到最高點的數據,包含四組高度數據和一組伺服位置,如表1所示。

表1 位置數據

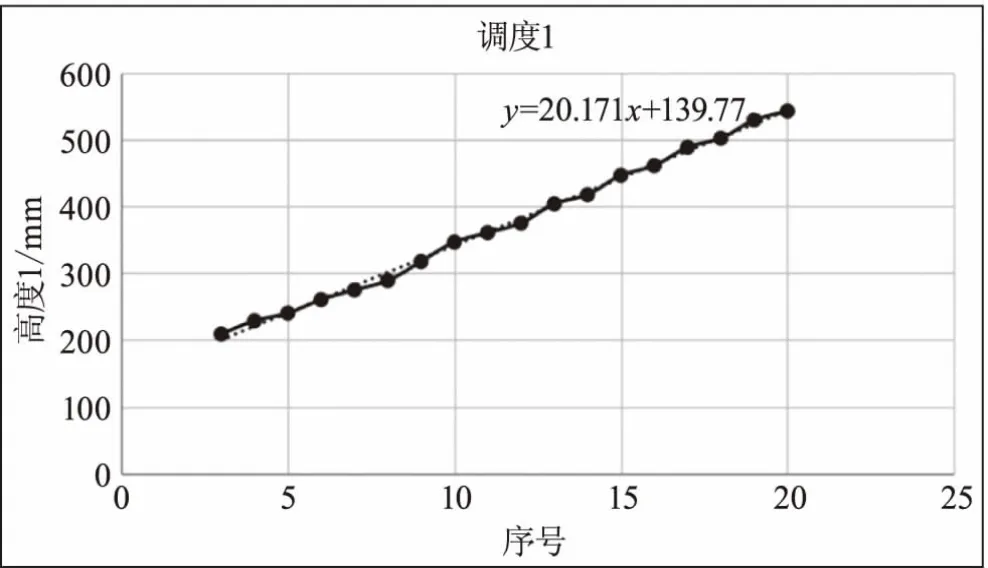

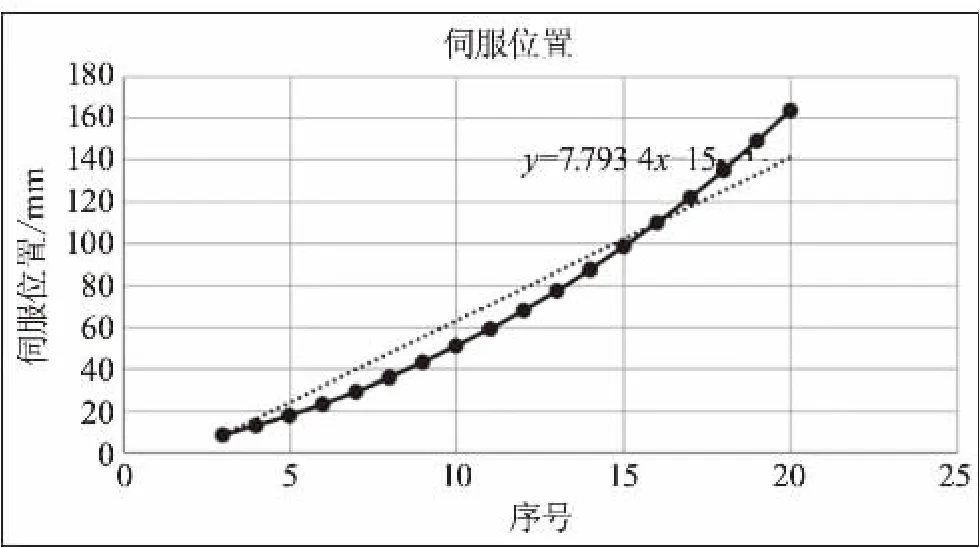

本文就以高度1和伺服位置為例,來制作曲線圖。為了能直觀展現,需要排除不必要的數據,因此除去了頭尾加減速段的數據,只看勻速段的數據,故采用從序號3到20的數據。另外數據采集時,2個采集點的時間是相等的。利用WPS表格生成曲線圖如圖6、圖7所示。

由圖6可知,平臺高度在均勻增加,說明垂直方向在做近似勻速運動。至于為什么不是筆直的斜線,則是因為存在設備測量誤差、機械間隙等影響因素。圖7顯示的伺服位置提升越來越快,說明水平方向速度越來越快。圖7的曲線相比圖6看起來更加順滑,可能是因為伺服位置數據是讀取驅動內部的參數,伺服運行是平滑的。由此得出結論,該控制系統可以實現剪刀叉升降平臺的勻速運動。

圖6 高度1曲線圖

圖7 伺服位置曲線圖

4 結語

本文設計的剪刀叉升降臺控制系統是在匯川PLC、伺服等硬件基礎上,通過控制電機速度實時變化來實現平臺勻速運行的功能,然后再用數據來驗證是否勻速,確認結果。在項目實施中發現不少地方仍能優化,比如伺服控制上還能提高速度變化頻率,PLC性能沒有充分發揮;部分梯形圖可以轉化成ST語言,提高程序運行速度;可以增加工控機數據采集樣本,這樣數據更準確。目前這個升降平臺設備將安裝在汽車換電站設備上,用于取放汽車上的電池。希望這種控制系統能夠越來越可靠,在自動化行業中發揮更重要的作用。