基于雙伺服驅動的快速堆垛機系統開發與應用

管樹林

(上海精星倉儲設備工程有限公司,上海 201611)

0 引言

隨著國民經濟和物流技術的快速發展,自動化物流需求與日俱增。高效物流配送涉及方方面面,特別是貨到人或機器到人快速揀選方案,在各行各業都得到了廣泛應用,快速堆垛機作為自動化立體庫中的關鍵搬運設備,其作業效率及性能高低至關重要。

快速堆垛機作為物流裝備市場的寵兒,廣泛應用于新能源、快速消費品、生物醫藥機械、電子商務、食品飲料、機械電器等領域,因此,對快速堆垛機的開發需求極為迫切。本文將重點介紹一種基于雙伺服驅動的新型快速料箱式堆垛機系統的開發與應用,該系統融入了高效、綠色、智能等設計理念,集成應用了前沿電氣控制、電子通信、伺服驅動、網絡通信、仿真分析等綜合技術手段。

1 應用場景與系統總體設計思路

1.1 AS/RS 自動化立體倉庫概述及快速堆垛機應用場景

自動化立體倉庫一般由高位貨架、巷道堆垛機、貨箱、天地軌、安全緩沖裝置、輸送機、出入口、通信系統、信息化管控系統等組成,形成一套全自動的倉儲物流系統,實現物料的信息化自動存取作業。而快速堆垛機作為自動化立體倉庫系統中的關鍵設備,可以在巷道內快速穿梭運行,通過X、Y、Z三軸運動實現貨物的自動存取目的。

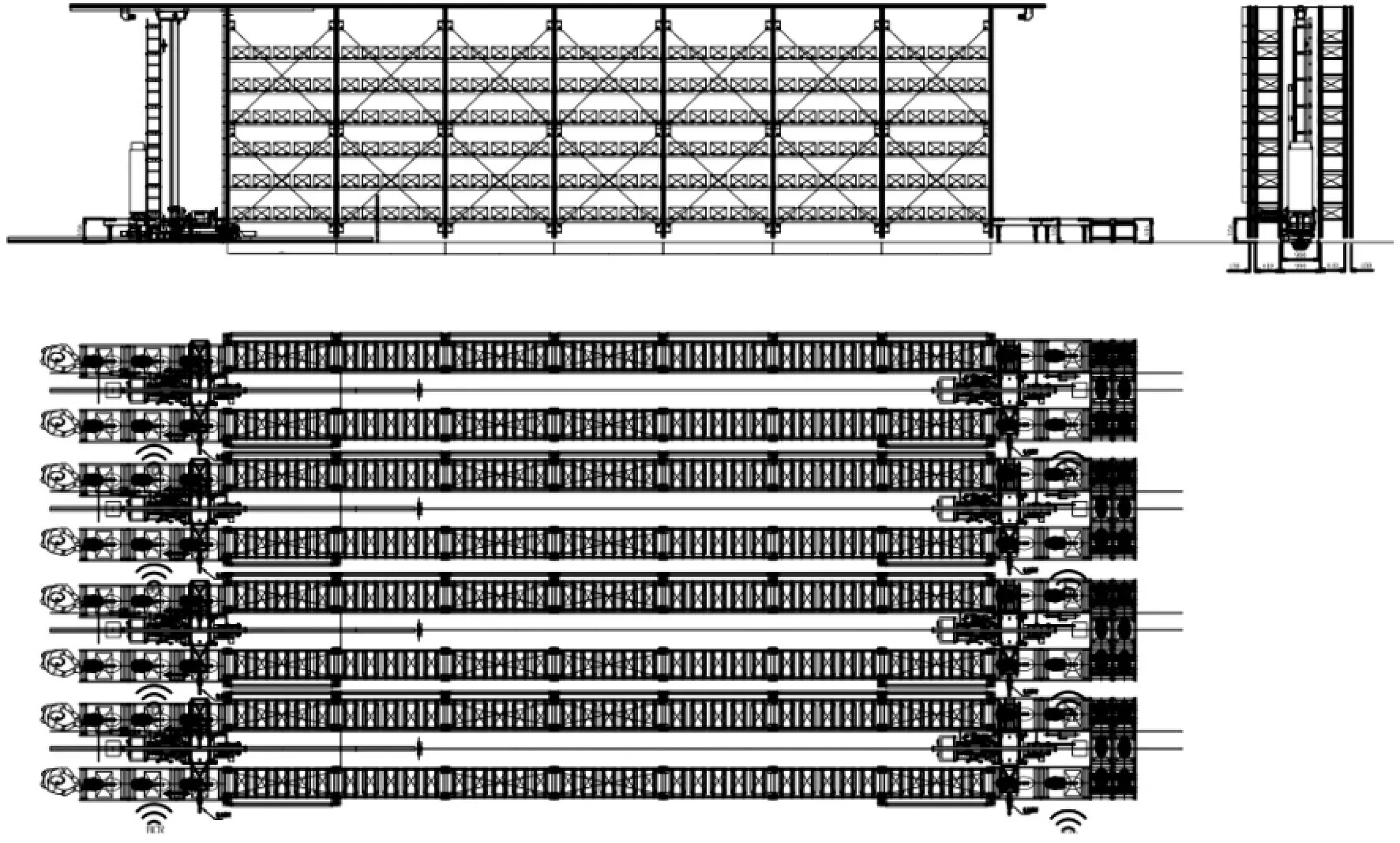

圖1所示為自動化立體倉庫平面圖。

圖1 自動化立體倉庫平面圖

1.2 整機總體技術指標

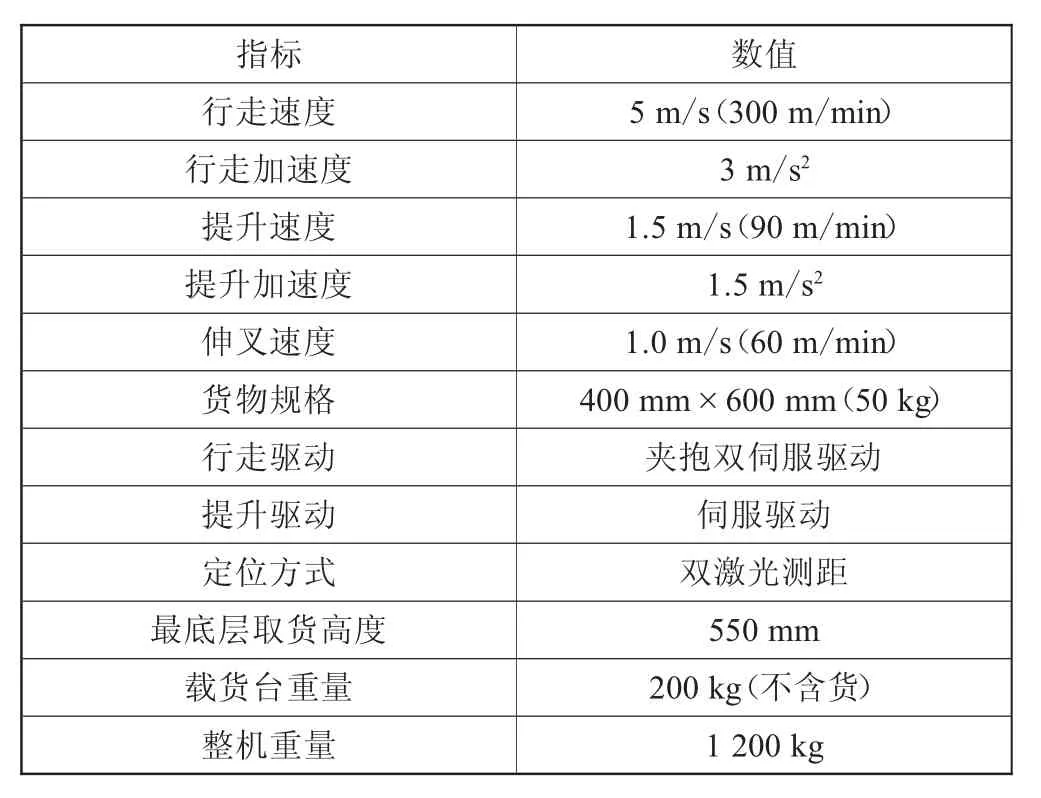

整機總體技術指標如表1所示。

表1 整機總體技術指標

1.3 電氣控制總體架構

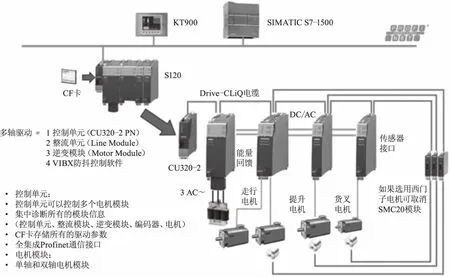

電氣控制方面,由伺服驅動控制器、S7-1500 PLC、PN/SSI激光測距器、觸摸屏HMI、外圍光電傳感器、編碼器等組成PN網絡[1-2]。為了實現高速運行中驅動摩擦力的增大,水平運行X軸采用雙軸伺服雙電機驅動,垂直升降Y軸采用齒形帶單軸驅動,貨叉Z軸采用單軸驅動,并通過EPOS定位功能、雙閉環控制實現快速精準定位。總體控制架構圖如圖2所示[3]。

圖2 總體控制架構圖

2 機械系統設計方案

2.1 整機輕量化設計實現快速響應

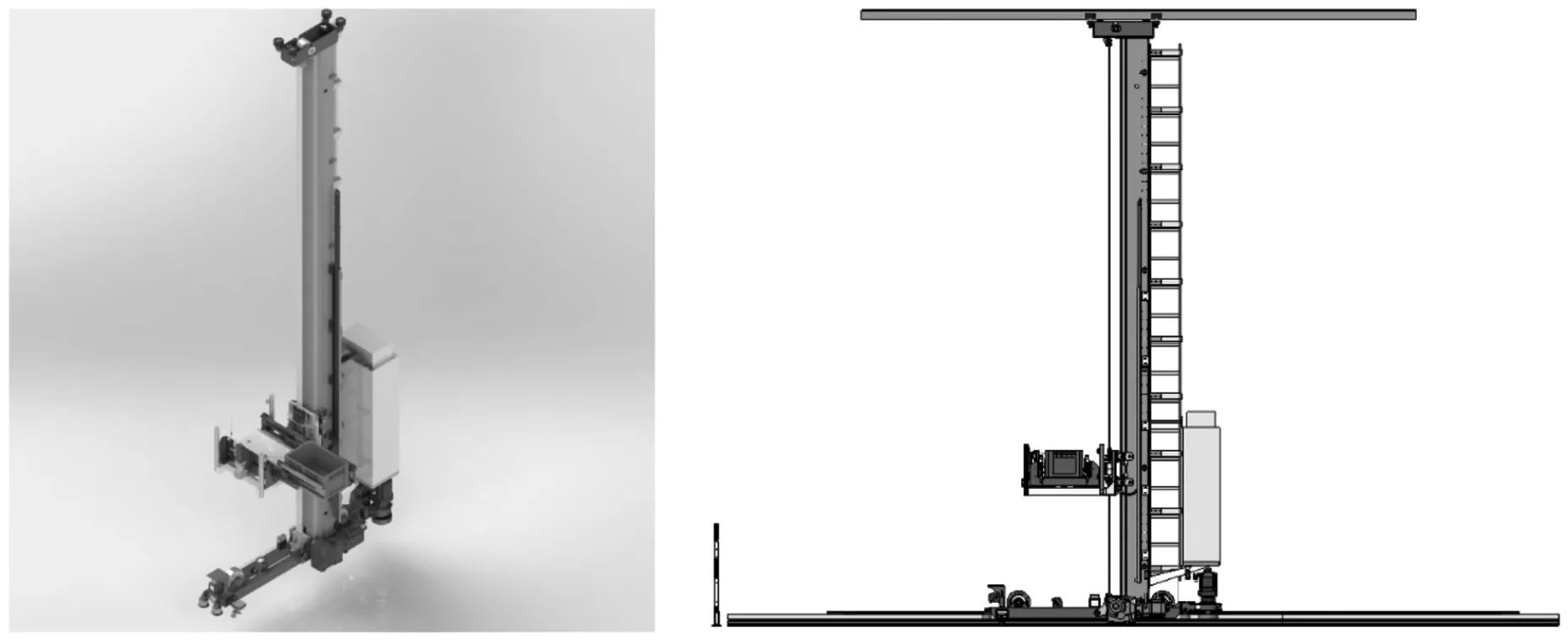

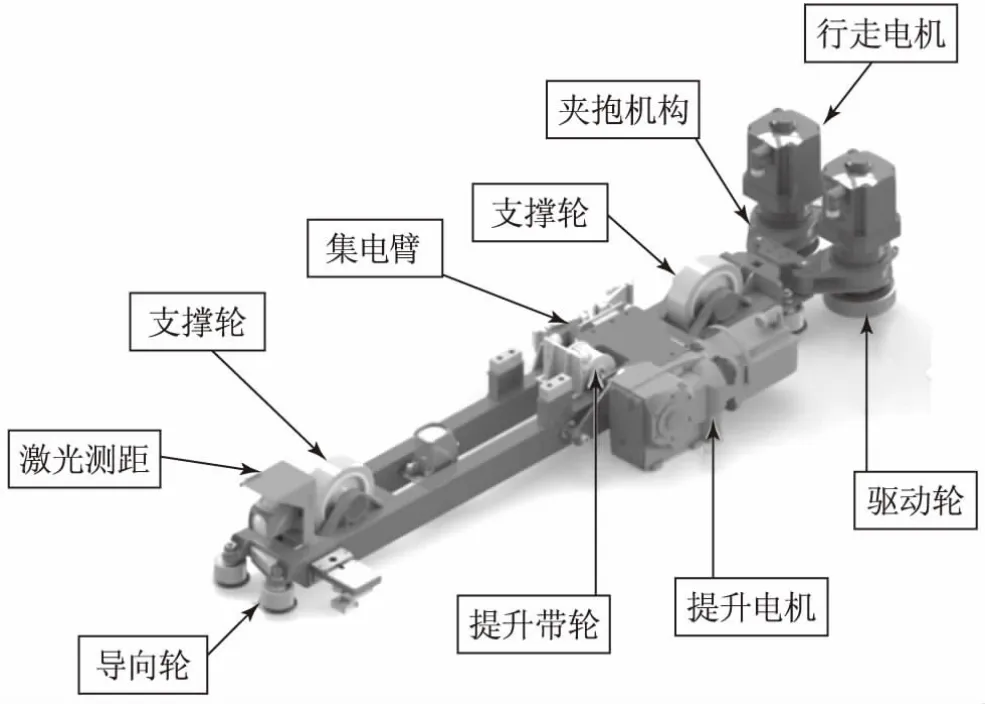

在快速堆垛機的機械設計開發中,整機設計方面總體思路如下:利用三維仿真分析軟件平臺化設計,整體機架采用輕量化設計理念,最大限度減小整機重量,節能降耗。整機重量減輕、提升機構減輕,能夠減小電機無用功率,滿足高速響應要求,減少慣性沖擊。同時,采用低重心設計,底盤重、上部輕,以降低整機重心,達到快速精準停車及減少搖晃的效果。堆垛機整機設計總效果圖如圖3所示。

圖3 堆垛機整機設計總效果圖

2.2 雙伺服電機設計實現高速性能

電機拖動方面全部采用伺服電機,以達到快速響應的效果。同時,為了達到高速目標,增加驅動行走輪的抓地摩擦力,采用以下辦法:一是采用夾抱式雙電機同步驅動結構,通過軌道兩側張緊裝置增加側面電機驅動輪摩擦力,以發揮電機最大直驅力,堆垛機底梁設計總效果圖如圖4所示;二是定制鋁合金地軌,在地軌截面設計中通過增大鋁合金與驅動輪接觸面,來增加側面驅動輪摩擦力。

圖4 堆垛機底梁設計總效果圖

2.3 耐磨輪與鋁合金地軌實現降噪

降噪方面,水平行走輪及導向輪均采用耐磨聚氨酯尼龍輪,而行走軌道采用定制開發的鋁合金地軌,能夠大大降低高速運行堆垛機的噪聲。

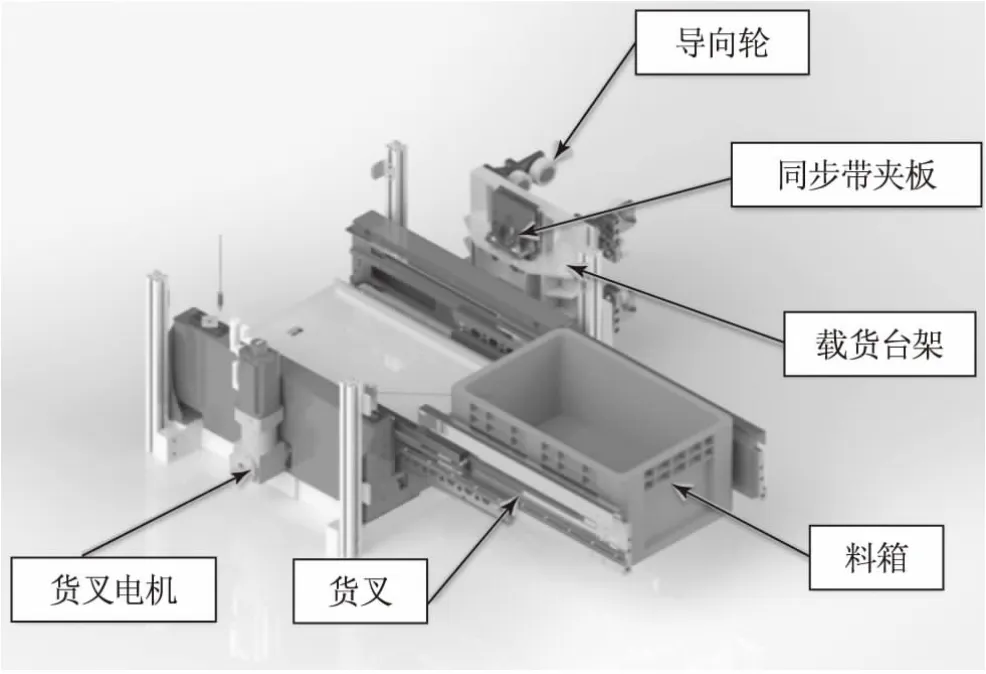

2.4 夾抱式勾叉設計實現料箱快速取放

貨叉采用夾抱式勾叉結構,設計關鍵點在于叉體復雜的傳動結構,其采用多叉體齒形帶方式,達到3級或4級平面拉伸,實現單深位或雙深位的叉取功能。另外,勾叉結構的設計極為重要,勾叉設計要輕巧、可靠、緊湊。載貨臺及貨叉結構總圖如圖5所示。

圖5 載貨臺及貨叉結構總圖

3 電控系統設計方案

3.1 電控系統總體配置及架構

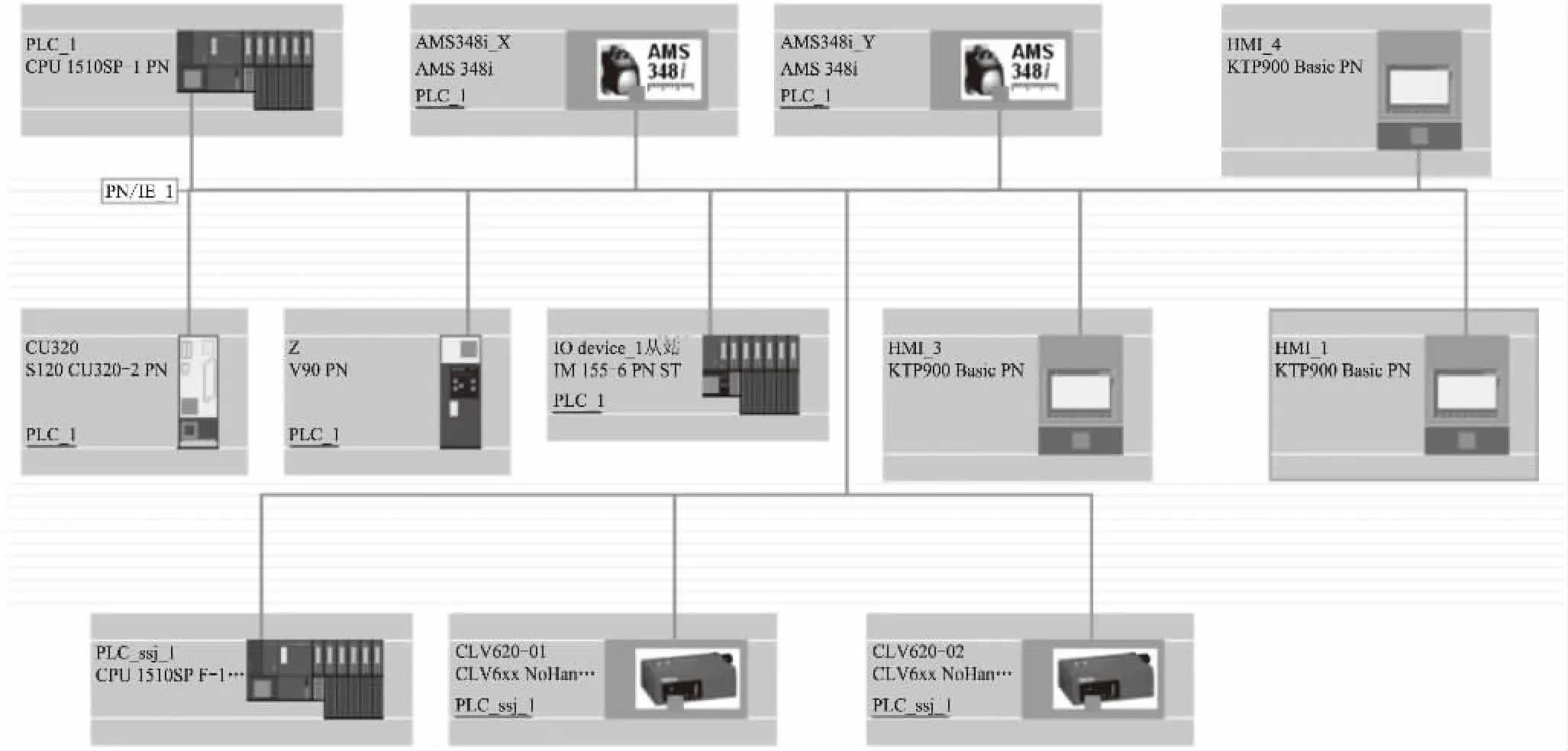

控制系統主要包括PLC主站、分布式IO從站、伺服驅動器、伺服電機、外部激光測距器、傳感器信號采集、觸摸屏HMI、供電滑觸線、電源部分、通信部分等。

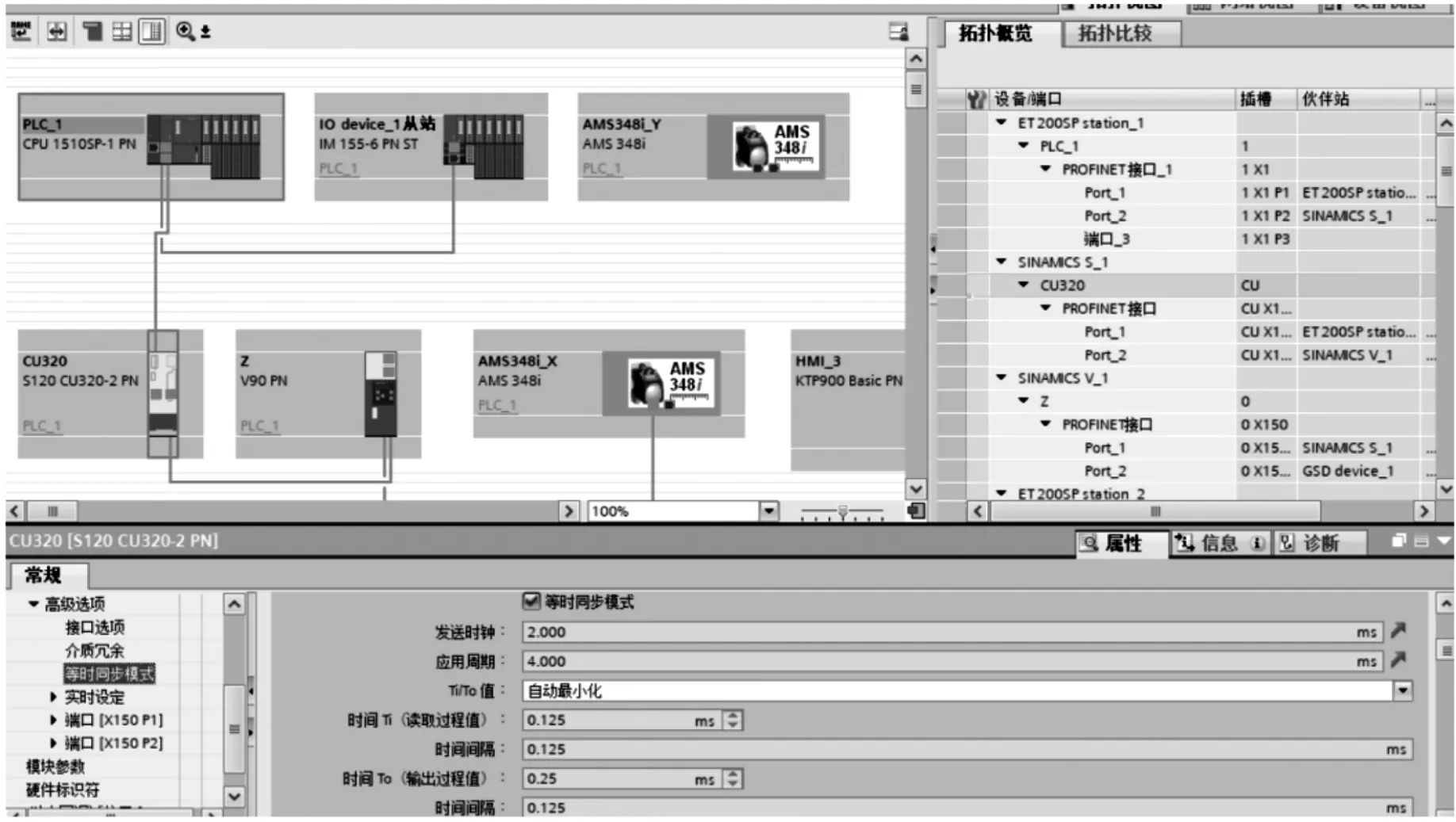

硬件基本配置:CPU1510SP-PN、TP900、IM155-6PN、S120 CU320-2 PN、AMS348i、V90 PN等;所有智能IO設備組成Profinet網絡,通過PN通信、等時同步實時通信、通信報文接口進行控制[4-5]。PLC及各分布式PN站組態組圖如圖6所示。

圖6 PLC及各分布式PN站組態組圖

3.2 伺服控制系統配置

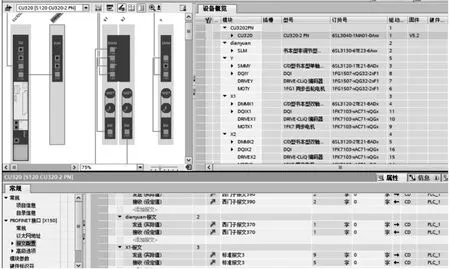

在本控制系統開發中,伺服控制組件選型及組網極為關鍵,堆垛機X、Y、Z三維運行軸均采用伺服控制;水平X軸和垂直Y軸選用西門子S120高端書本型驅動器,采用CU320雙軸電機模塊伺服控制方案,特別是水平方向,為達到高速目標,水平X軸特別采用單軸雙電機同步跟隨方案,垂直Y軸為單軸單電機拖動方案;貨叉Z軸選用V90伺服單軸單電機控制方案。CU320伺服控制站組態圖如圖7所示。

圖7 CU320伺服控制站組態圖

3.3 網絡通信及同步響應

為了實現堆垛機動作快速響應,各工藝軸要達到快速啟停和高速續航的效果,除了有高剛性的機械結構做支撐外,還需要控制網絡層信息交互的快速實時響應,才能保證從PLC指令到伺服電機執行反饋調整等一系列過程動作敏捷。為此,經調試,本方案主要采取以下措施:首先,在驅動器通信硬件上選用Drive-CLiQ專用電纜和專用網絡,實現西門子S120站各軸間的實時通信;其次,在PLC控制器及各伺服驅動單元PN接口組網中,各通信站間進行軟硬件拓撲網絡組態,PN通信采用等時同步模式,以便實現同步數據實時功能。電氣拓撲組態及配置圖如圖8所示。

圖8 電氣拓撲組態及配置圖

3.4 伺服軸控制及多軸同步

堆垛機的功能是能有效實現X、Y、Z三軸的動作,并且根據控制指令實時實現上級下達的各種運行、加減速、停車、存取貨等動作,從而完成高響應作業。堆垛機的作用是到固定的物理貨位取貨卸貨,一旦貨架貨位安裝完畢其位置就固定了,所有的取放貨動作定位均以這個目標位置為基礎進行。

在定位控制中遇到的問題是,如果采用軸電機自身的絕對編碼器作為位置反饋,若堆垛機運行中在地軌上打滑,進而造成定位數據錯亂,那么這種問題就是致命的,將造成誤定位而伸叉取貨時頂貨等危險。為了徹底解決這個問題,最終采用帶PN/SSI接口的激光測距作為位置測量系統,一方面,激光測距SSI接口連伺服軸,作為伺服位置環測量系統進行反饋,實現運動控制工藝位置軸的定位,而伺服內部絕對編碼器僅用作速度環;另一方面,激光測距PN接口連接至PLC,采集的激光位置數據用作物理位置停準時到位與否校驗,通過雙重校驗對準才能確認伸叉。以上方案在實際應用中定位效果良好。

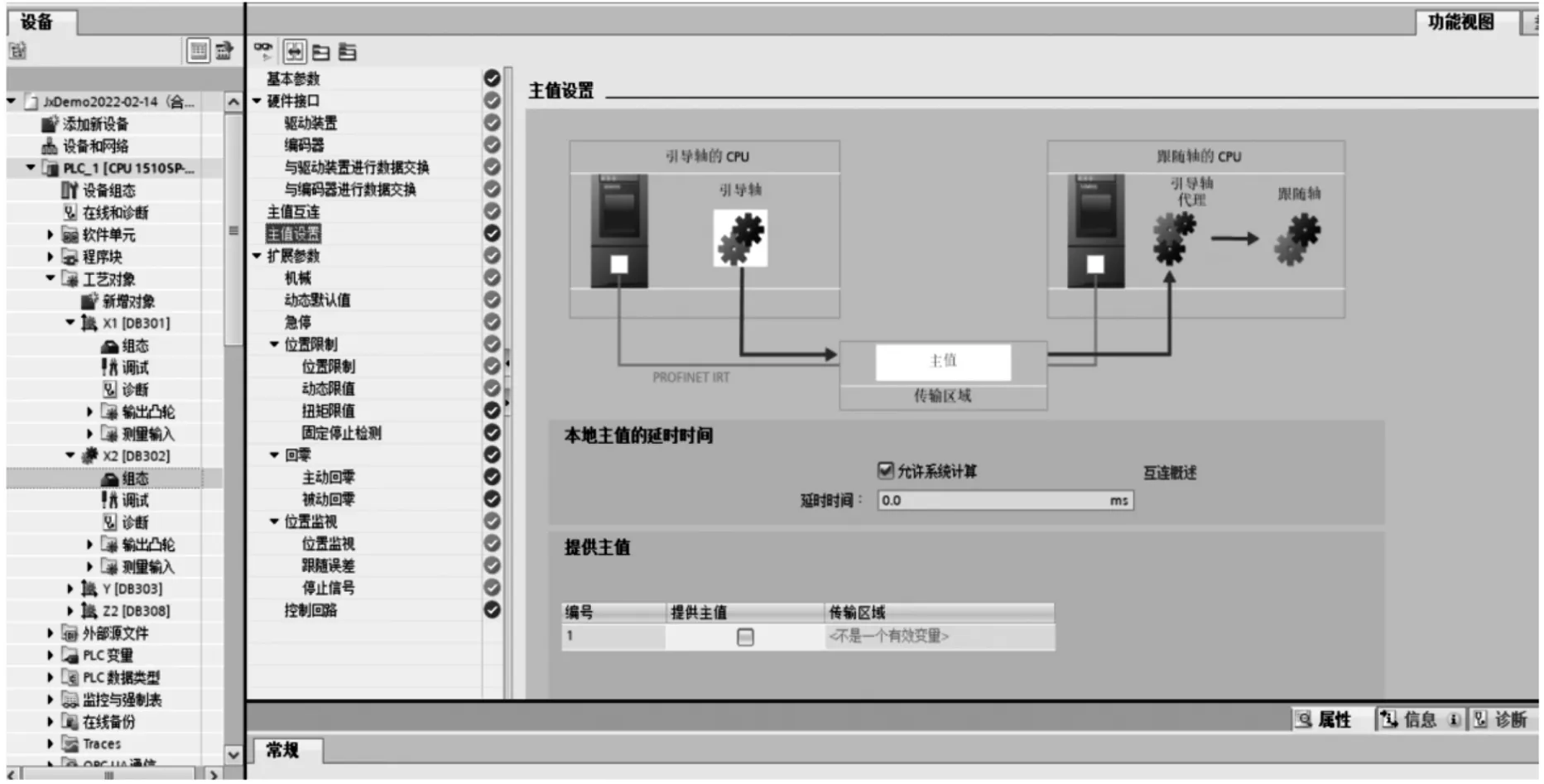

另外一個關鍵點就是水平方向雙電機之間的同步問題,能否絕對同步關系到控制方案的成敗,通過工藝對象設置與關聯,實現水平軸X1和X2軸的一致同步性。由于外部各種因素,兩軸之間需要調節各種相關參數,如工藝軸方向、傳動比、測量比例、增量間距比例、主從互聯、加減速等。在調試過程中會遇到不少問題,如設計不當會引起振蕩、兩軸不同步、過流過沖、故障率高等,為此需要通過不斷測試,優化各項參數配合,以達到最優效果。工藝對象組態配置圖[6]如圖9所示。

圖9 工藝對象組態配置圖

3.5 PLC及驅動器間的通信

在電控系統中,PLC主要功能為邏輯控制及信息采集處理,以實現控制流程和邏輯功能為主;而驅動器主要功能則是實現驅動動作和位置環計算,根據上位PLC位置指令,由驅動器自行完成速度環、位置環的計算。在各個控制層面之間,驅動器與PLC的通信主要是采用西門子相關報文實現,需要解決工藝模塊、報文結構、編程方式等問題。

在本案例中其報文如下:PLC和驅動器軸工藝對象中采用了TEL81報文、105報文,來實現信息交互;S120伺服CU320控制單元中的報文有390報文、電源模塊370報文、標準報文3、報文105等。

3.6 電氣設計中的其他技術應用

除了上述幾點外,本方案開發中還有很多細節,例如在程序開發方面,有數據通信、驅動器參數優化、故障處理、定位控制、防搖優化、能量反饋、安全保護、可視化操作、防滑處理、數據初始化、設備狀態顯示、遠程診斷等等;在調試過程中也需要解決機械結構、機架剛度、機電速度曲線配合等問題才能實現快速精準動作,同時又不會引起整機振蕩及過大的沖擊等。

外部聯網通信方面,與地面網絡站采用載波通信,一方面,與地面輸送機PLC站實時通信,實現出入口動作互聯及數據交互;另一方面,與上位監控調度WCS軟件進行聯網交互,通過定制的標準通信協議進行任務下達與狀態回傳,完成全自動作業任務。

4 快速堆垛機系統樣機及測試平臺

基于雙伺服驅動的快速堆垛機系統樣機及測試平臺如圖10所示。

圖10 基于雙伺服驅動的快速堆垛機系統樣機及測試平臺

5 結語

基于雙伺服驅動的快速堆垛機系統的開發,歷經了設計初的仿真分析、方案可行性論證、各種結構/選型配置、品牌比較等環節,設計生產階段的各項工藝零部件的精準把關,最后在電控單機調試和聯機調試中基于大量試驗進行優化。經過以上各項技術攻關和優化應用,新一代快準穩的伺服堆垛機得以成功開發并應用于各個物流現場。

本文所述高端堆垛機的開發,將為行業用戶帶來可觀的經濟效益和社會效益,進一步促進物流裝備的快速發展和技術迭代。另外,感謝開發過程中各位同仁的鼎力協作,感謝供應商如西門子、勞易測工程師們的大力支持。本文也只是拋磚引玉,如有不當之處,敬請批評指正。希望本文提出的一些拙見對設備開發者有借鑒意義。