基于變間隔調速的帶式輸送機節能控制系統設計研究

樊恒偉

(晉能控股集團四老溝礦主井皮帶隊, 山西 大同 037000)

引言

帶式輸送機是煤炭企業生產中的主要運輸工具,具有運輸載重大、距離長、運輸穩定高等特點。隨著企業生產規模的不斷擴大,帶式輸送機的功率損耗與電能成本逐漸受到企業的重視。帶式輸送機的額定速度運行模式,使得帶式輸送機空載以及半載現象嚴重,造成了企業大量的能源浪費與功率損耗。針對這一現象,本文提出了應用變間隔調速的方法進行帶式輸送機節能控制優化,以期提高電能利用率,降低企業成本。

1 帶式輸送機集控系統分析

帶式輸送機集控系統主要由給煤機、帶式輸送機、檢測設備以及控制設備組成。現階段,帶式輸送機集控系統大多將帶式輸送機的帶速設定為帶式輸送機滿載狀態且不發生堆煤現象時的恒定帶速,但在實際的生產過程中,由于輸送機運輸的煤炭與采煤機、掘進機、開采條件以及煤炭分布情況等眾多因素有關,礦井的產煤量往往是不固定的,且大部分情況是低于滿載情況的,這就使得帶式輸送機會長時間的處于半負載甚至于空載狀態下,從而降低了帶式輸送機的能力使用效率,浪費電能,提升了企業成本。因此,應對帶式輸送機的運行速度進行控制調節,以提升設備使用效率。

2 帶式輸送機節能控制系統設計

2.1 總體設計

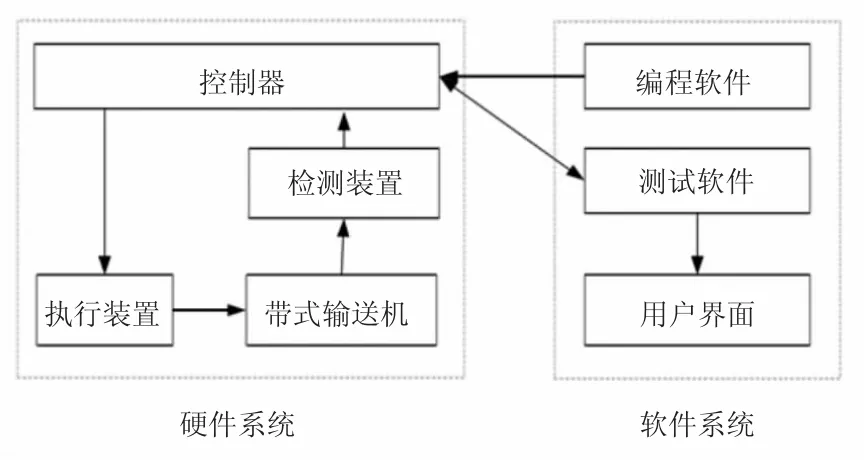

帶式輸送機節能控制系統主要由軟件系統與硬件系統兩部分組成,可實現輸送機控制系統的速度調節、帶速實時檢測以及驅動功率檢測。其具體結構示意圖如圖1 所示。其中,硬件系統主要有四部分組成,包括執行裝置、被控對象、控制器以及檢測裝置;軟件系統主要由用戶界面與控制算法實現兩部組成[1-2]。

圖1 帶式輸送機節能控制系統結構示意圖

2.2 變間隔調速技術控制策略

現階段,間隔調速主要有被動間隔調速以及固定間隔調速兩種方式。其中,固定間隔調速是對喂料量與參考速度進行固定間隔的規劃,該方法主要是在喂料量可控的前提下進行的,但是實際生產之中,喂料量與煤礦開采狀況有關,無法控制;被動間隔調速是運用模糊邊界的方法進行參考速度確定的,間隔調速被動決定。但在實際使用過程中,模糊邊界確定的調速間隔可能很短,甚至低于安全加速時間,使輸送機的驅動裝置與機械機構負荷較大,造成設備使用危險。變間隔調速技術其實質就是將調速的間隔當作關鍵變量進行速度決策,以喂料量變化趨勢為基礎,使得喂料量與帶速之間實現更好的匹配,同時還能進行最小調速間隔設置,滿足設備安全使用條件。變間隔調速技術的參考速度決策流程如下頁圖2 所示。按上述步驟即可得到變間隔調速技術參考速度值。

圖2 變間隔調速技術參考速度決策流程示意圖

2.3 硬件系統設計

2.3.1 執行裝置

執行裝置主要由負載模擬裝置和電機驅動裝置組成。其中,電機驅動裝置主要由三部分組成[3-4],包括電動機、變頻器以及齒輪減速器,主要作用是驅動帶式輸送機運行與改變帶式輸送機帶速,其具體結構示意圖如下頁圖3 所示。

圖3 電機驅動裝置結構示意圖

變頻器的主要作用為將頻率固定的交流電轉變為可調頻率的交流電,實現電機轉速的調節。經綜合分析,E6-2R2G-S2 型變頻器較為適合該系統。E6-2R2G-S2 型變頻器額定電壓為220 V,工作模式為依據輸入電壓線性輸出0~50 Hz 頻率的交流電[5-6]。則變頻器輸入與輸出的關系公式為:

式中:f 為輸出頻率,Hz;U 為輸入電壓,V。

電動機選用三相異步電動機,額定功率應為2.2 kW,額定電壓應為220 V,磁極對數應為2,額定轉速應為1 420 r/min。電動機轉速計算公式為:

式中:n 為電動機轉速,r/min;s 為轉差率,取0.05;p為電動機功率,kW。

齒輪減速器的作用為增大扭矩與減小轉速,減速比為20,安裝位置在電機與驅動滾筒之間,則驅動滾筒轉速計算公式為:

式中:R 為滾筒半徑,mm;v 為驅動滾筒轉速,r/min;U為輸入電壓,V。

負載模擬裝置的主要作用為輸送機負載量的模擬,對輸送帶持續施加壓力。

2.3.2 檢測裝置

檢測裝置具體包括電流互感器、速度傳感器以及功率計等,是帶速與功率實時檢測的裝置,可實現帶速的能耗計算與閉環控制。其中,速度傳感器的安裝位置在回程段的輸送帶表面,通過與輸送帶直接接觸后,輸送帶運轉驅動傳感器運動,使內部編碼器產生相應頻率信息,測算出輸送帶速度。本文速度傳感器選用礦用本安型速度傳感器;電流互感器的主要作用為測量電機輸入電流。運用電磁感應原理,使一次側大電流轉變為二次側小電流。電流互感器的安裝位置在電機電源線輸入處;功率計主要是通過將電機輸入電壓與二次側小電流進行計算后得出的,與控制器的通訊主要通過RS232[7-8]。

2.3.3 控制器

控制器選用DS1103 型開發板作為控制核心。DS1103 型開發板計算速度快,軟件系統較為先進,可進行代碼下載與生成以及系統調試與實驗。DS1103型開發板具有豐富的模擬量與數字量輸出輸入接口以及通信端口,對各類控制信號與檢測信號都可實現輸出與接收。節能控制系統的設計DS1103 型開發板可使執行裝置與檢測設備有效連接,調速算法有效利用,實現速度節能控制。

2.4 軟件系統設計

帶式輸送機的節能控制系統軟件設計主要實現用戶界面設計、控制算法程序編寫、測試控制系統運行以及程序代碼傳輸四個方面功能。需運用到的軟件分別為RTI、ControlDesk 以及Matlab-Simulink。其中,RTI 與Matlab-Simulink 的功能代碼的傳輸以及程序的編寫,ControlDesk 的功能為用戶界面設計以及系統測試。節能控制系統的軟件開發具體流程示意圖如圖4 所示。首先,運用Matlab-Simulink 軟件進行模型建立并編輯相應的控制方案,然后運用RTI 軟件進行輸入輸出接口設置,同時將Matlab-Simulink 建立的模型轉換為C 代碼并傳輸至開發板。最后,運用ControlDesk 軟件進行用戶界面設計,完成節能控制系統的軟件配置[9-11]。

圖4 帶式輸送機的節能控制系統軟件流程示意圖

3 實驗測試分析

將帶式輸送機啟動模式調整為人工模式,通過更改帶速設定進行系統實驗測試可知,帶式輸送機啟動、停機、帶速調整以及功率、帶速顯示正常;分別運行變間隔調速節能控制系統的帶式輸送機與不調速控制系統的帶式輸送機并進行能耗統計,將二者實驗數據對比后發現,變間隔調速控制系統節能率大約為25%,符合節能控制系統設計要求。

4 結論

1)運用變間隔調速的方法進行帶式輸送機控制系統設計可實現系統的節能要求,節能設備電能損耗。

2)按上述方案進行帶式輸送機控制系統設計并進行實驗測試后發現,帶式輸送機控制系統運行正常,可實現速度調節。經能耗統計對比分析,變間隔調速控制系統較不調速控制系統節能大約25%,符合節能設計要求。