大型帶式輸送機變頻控制優化研究

管華夏

(大同煤礦集團同地益晟煤業有限公司, 山西 大同 037100)

引言

帶式輸送機作為連續運輸的主要設備,已廣泛應用于各煤炭開采企業。隨著采掘技術的不斷提高,帶式輸送機也逐漸向長距離、高負載、大帶寬、高帶速的大型帶式輸送機方向發展,這就對帶式輸送機提出了更高的要求。傳統的帶式輸送機存在“大馬拉小車”,電能消耗巨大,能源損耗率較高的問題,針對這一現象提出了采用變頻控制技術對大型帶式輸送機控制系統進行優化設計,以期提高大型帶式輸送機的設備性能,減少能源損耗率,提升設備節能環保性能。

1 大型帶式輸送機變頻控制系統概述

大型帶式輸送機的變頻控制系統主要由三部分組成,分別為檢測模塊、控制模塊以及執行模塊。部件主要有傳感器、PLC 可編程控制器、變頻器、皮帶秤以及人機對話裝置等[1-2]。檢測模塊主要是通過帶式輸送機的皮帶秤與帶速傳感器進行運量模擬信號與帶速度信號采集,然后將信號轉換為電流信息即可傳輸至PLC 可編程控制器;控制模塊的工作過程為:PLC可編程控制器接受到檢測模塊的信號后,進行智能分析,經過判斷過濾后,可對帶式輸送機實行速度、功率、電機啟停等方面進行調節,實現由運輸量的多少進行系統控制調節[3-4]。當變頻器接收到PLC 可編程控制器的控制頻率信號后,執行模塊會按照系統的預定設置將控制信號轉換為對應頻率的電壓信號并傳輸至電動機,電動機依據給定電壓進行調速,實現變頻控制系統調節要求。大型帶式輸送機變頻控制系統總體系統圖如圖1 所示。變頻控制系統的功能設計目標為可現場設定皮帶機頻率同時保持恒轉速運轉,PLC 可編程控制器可自主進行節能控制,無須人工操作。

2 PLC 可編程控制器設計

2.1 雙CPU 冗余技術

PLC 可編程控制器作為變頻節能控制系統的主要部件,其主要功能為對采集的實時數據進行分析處理并進行控制指令的發出。PLC 控制系統主要由CPU、I/O、傳感器、存儲器、設備編程器以及系統電源組成。其中,傳感器主要負責頻率信號、模擬量、開關量等信息的采集,然后通過I/O 數據接口可將數據存儲至內部存儲器中;CPU 的功能為對輸入信號進行判斷分析,并將生成的控制指令輸出;計算機終端主要是用戶進行設備以及傳感器監控的設備。

雙CPU 冗余技術是指在控制系統中設置雙電源、雙通訊以及雙CPU 模塊,運用容錯技術對計算機控制系統實現雙機熱備[5-7]。當控制系統運行時,設置一臺CPU 為主控制,負責系統內所有設備的控制,另一臺CPU 設置為備用控制,主要起系統控制監控作用。當主控制系統在運行過程中存在錯誤或者故障時,通訊模塊會立即發送指令到備用CPU,由主控制CPU控制系統切換為備用CPU 控制系統,從而實現CPU控制的有序銜接,防止設備因CPU 故障無法使用。

2.2 PLC 控制系統

帶式輸送機控制系統的節能優化主要需通過輸送機負載大小的變化來調節變頻器的頻率,從而控制運行速度,減少能源消耗。要想達到上述目的,首先應在輸送機運行后,系統進行控制的同時加入檢測與變頻器的環節,其次要合理分配輸入與輸出的節點,建立模塊控制。本文主要采用皮帶秤進行負載大小的檢測,分別在皮帶機與輸送機處各安裝一個皮帶秤。皮帶秤將采集到的信息傳輸給PLC 后,PLC 會依據輸送機的負載數據與原設定數據進行分析比較,將控制結果轉換為模擬信號后傳輸給皮帶機處的變頻器,從而實現皮帶機速度的控制。皮帶機處的皮帶秤主要功能為數據矯正,使速度控制更為精準[8]。本文PLC 選取美國羅克韋爾公司的ControlLogix5000 1756 系列PLC 為主要控制核心。

PLC 的控制程序可分為主程序、起動預警程序、測量程序、功率平衡程序、節能調速程序、制動停車程序、緊急停車程序、連鎖互鎖程序以及基本保護程序等。其主要控制流程圖如圖2 所示。起動預警控制程序、測量程序、功率平衡程序以及節能調速程序為主要核心程序。通過將傳感器檢測到的煤量、速度、電壓、電流等信號轉化為開關量,通過PLC 進行判斷分析后,可按照預先設置的控制邏輯進行運算,然后將結果轉化為頻率信號傳輸至變頻器,實現自動變頻控制[9]。起動預警程序主要是實現輸送機各部分的順序穩定起動;測量程序為數據采集程序;功率平衡程序主要是通過采集電機信號,調節變頻器從而使得功率平衡;節能調速程序則為輸送機速度控制,其具體控制流程如圖3 所示。

圖2 PLC 主控制流程示意圖

圖3 節能調速程序控制流程示意圖

3 變頻器設計

變頻器主要由整流單元、輸入濾波單元、直流濾波單元、逆變單元、制定單元以及輸出濾波單元組成,其結構示意圖如圖4 所示。

圖4 變頻器結構示意圖

變頻器可分為交- 交變頻器與交- 直- 交變頻器兩種。交- 直- 交變頻因其頻率調節范圍較廣,使用場合較多,調節頻率可高于進線電源頻率,較為適合于上述系統。交- 交變頻器雖調節效率較高,能量返回電網較為方便,但其輸出波形較差、最高頻率的輸出頻率必須小于輸入頻率的1/3、1/2,故限制了其使用范圍,不適合于上述系統。

變頻調速的控制算法共有三種,分別為V/f 比恒定控制算法、矢量控制算法以及直接轉矩控制算法[10]。其中,V/f 比恒定控制算法為最早的變頻調速方法,但因其低速性能較差,不適合于該系統;直接轉矩控制是利用電機定子電壓與電流,運用空間矢量、定子磁場分析、直接在坐標系中進行數學模型分析,計算電機轉矩與磁鏈,運用兩點調節器,依據給定值與比較值的比較實現控制,使轉矩控制在一定范圍內。相比于矢量控制方法,其簡化了控制器結構與控制方法,響應更快,故本文使用直接轉矩的控制方法[11]。變頻器本文選擇東芝三菱的MVG-2000/10/6K 型變頻器,符合相關設計要求。

4 系統測試

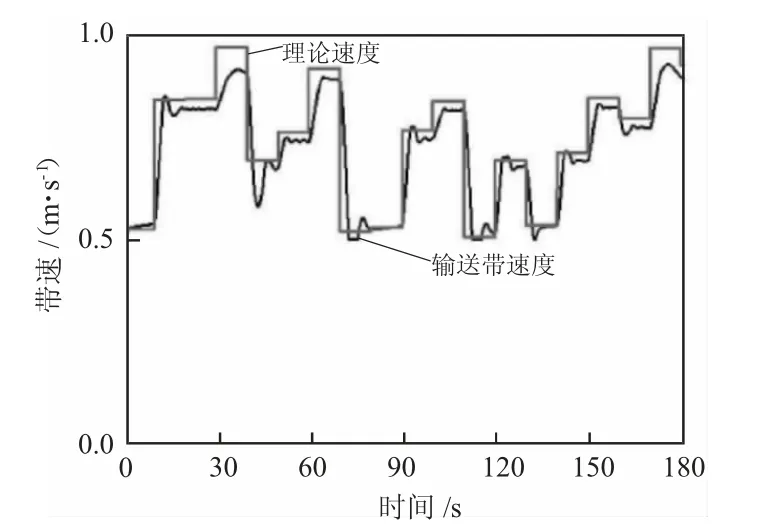

按上述方法對大同煤礦集團某煤礦主斜井帶式輸送機控制系統進行優化改造,通過調試PLC 可編程控制器、PLC 控制系統以及變頻器,完成了帶式輸送機控制系統的優化改造。對控制系統進行速度測試分析得帶式輸送機實際速度與理論速度對比圖如下頁圖5 所示,速度調節符合設計要求。對控制系統進行集中控制測試、高低壓設備單控測試、變頻調速測試、功能測試以及節能測試后發現,該系統運行平穩可靠,系統半年內未發生相關故障,速度可隨負載的變化進行相應調節,設備電能消耗大幅度降低,按0.65 元/kW·h 的電價進行計算,一年約可節省295.8萬元,降低了企業生產成本,達到節能優化目標。

圖5 帶式輸送機實際速度與理論速度對比圖

5 結論

1)運用變頻控制技術的方法可對帶式輸送機進行節能優化改造,通過檢測負載的大小,對帶式輸送機進行速度調節,從而可以達到節能優化的目的。

2)運用變頻控制技術進行優化改造并應用于實際生產中發現,系統運行平穩、故障率低、電能消耗下降,一年約可節省295.8 萬元,降低了企業成本。