基于ANSYS Workbench 的安裝誤差測試臺有限元分析

牛曉武

(中國空空導彈研究院, 河南 洛陽 471009)

引言

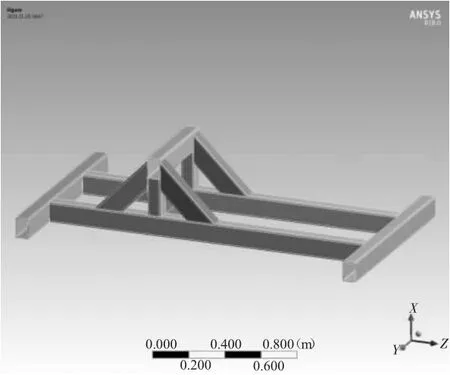

安裝誤差測試臺主要用于某型產品的安裝誤差性能測試,測試時承受產品及夾具的全部質量,并能保證發動機意外點火后產品被固定在測試臺上而不離架,使其不對測試操作人員造成傷害,對周圍的設施不造成大的破壞。測試臺采用整體式結構,如圖1所示。臺體是測試臺的承載基體,承受支撐梁、夾具以及被測產品的質量,通過螺栓與測試間地基連接。要求臺體剛度好、變形量控制嚴格,既要滿足安裝誤差測試的需要,又必須要有足夠的強度和剛度。因此必須對測試臺臺體的受力狀況進行分析。傳統的設計方法多是根據類比和經驗進行設計,需要較大的計算量且計算結果精確度不高。

圖1 安裝誤差測試臺結構簡圖

隨著有限元技術的發展和應用,計算機輔助分析(CAE)越來越受到重視。ANSYS 軟件集結構、流體、熱、聲學、電磁等于一體,可廣泛應用于航天航空、機械制造、水利、土木工程等諸多領域的研究,可進行從線性、靜態分析到非線性、瞬態分析等多種分析[1-3]。Workbench 把ANSYS 系列產品融合在仿真平臺,為仿真模擬和設計提供了全新協同仿真環境,提高了仿真效率。

本文利用Pro/E 三維設計軟件建立了測試臺臺體的三維實體模型[4],利用Pro/E 與ANSYS 的數據接口,將模型導入ANSYS Workbench 中進行網格劃分,設置好邊界條件后,進行加載求解,得到臺體的應力和應變分布情況,并對測試臺與測試間地基之間螺栓的連接強度進行了理論分析計算。

1 ANSYS 有限元分析過程

1.1 前處理

1.1.1 導入幾何模型

由于測試臺臺體形狀較為復雜,利用ANSYS 自帶的建模模塊不方便建立準確的實體模型,且耗時較多。因此采用專業的三維設計軟件Pro/E,建立測試臺臺體的三維模型,通過Pro/E 與ANSYS 的數據接口,可將該模型直接導入ANSYS Workbench 軟件中進行分析。導入ANSYS Workbench 中的臺體三維實體模型如圖2 所示。

圖2 臺體三維實體模型

1.1.2 材料定義與網格劃分

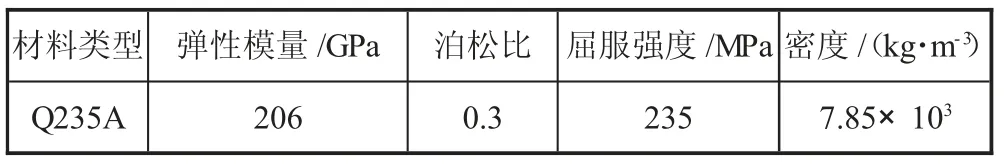

測試臺臺體材料選用Q235A 鋼,材料的主要力學參數如下頁表1 所示。ANSYS Workbench 軟件在Engineering Data 項目欄中定義材料屬性。

表1 材料的主要力學參數

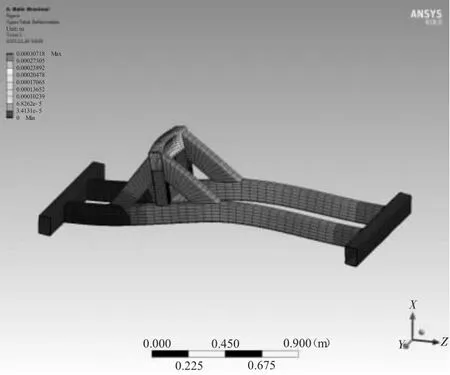

網格劃分是整個有限元分析過程中的重要步驟,是有限元分析結果正確與否的關鍵,目的是把求解域分解成可得到精確解的適當數量的單元。采用智能網格劃分方式劃分,在網格控制(Mesh Control)下定義尺寸(Sizing)和方法(Method)兩個控制選項即可完成對網格的自動劃分。網格劃分后的臺體有限元模型如圖3 所示,劃分網格后共計66 073 個節點、9 508 個單元。

圖3 網格劃分后的臺體有限元模型

1.1.3 邊界條件的確定與載荷施加

在前處理器中完成臺體有限元模型的網格劃分后,需要在求解器中對其定義約束和施加載荷。這些約束和載荷是在環境(Environment)工具條下進行的。

1)自由度約束:測試臺工作時,臺體通過底部的支撐座固定在測試間地基上,因此對臺體的下橫梁施加固定約束。

2)載荷施加:根據測試臺的實際工作情況,產品發動機軸向推力不大于10 t。因此選擇最大載荷Fmax作為初始載荷進行加載。對臺體的上橫梁中央部位施加Fmax。

1.2 分析求解與后處理

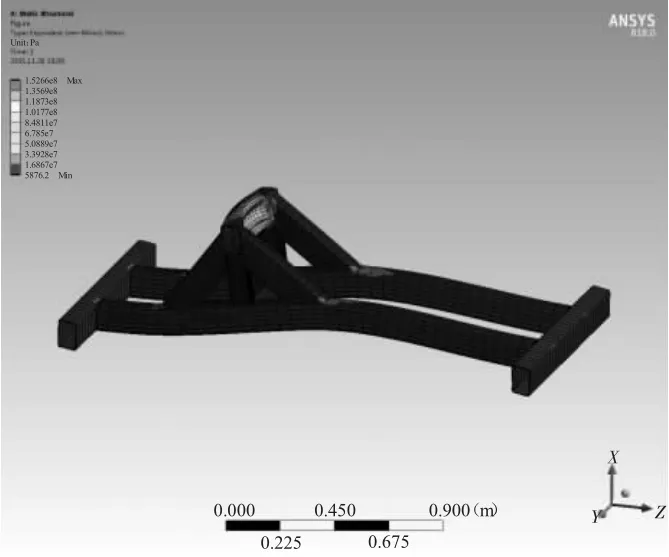

當設置好邊界條件和施加載荷后,即可利用ANSYS 的求解功能進行求解。點擊Solve 進行求解。在Solution 模塊,插入Total deformation 和Equivalent Stress 可查看求解后的結果。臺體應力、變形情況如圖4、圖5 所示。

從圖4 可以看出,臺體向左側發生彎曲變形。從圖5 可以看出,在臺體上橫梁的中間部位有應力集中,最大應力出現在上橫梁的中間部位,這也與實際情況相符。在工作狀態下,最大變形量約為0.3 mm,臺體的大部分應力都在100 MPa 以下,最大應力值約為152 MPa,小于Q235A 鋼的屈服極限許用強度[σ],故臺體的強度符合要求。

圖4 臺體變形量分布云圖

圖5 臺體應力分布云圖

1.3 螺栓連接強度的計算

臺體與測試間地基的連接使用12 個M24 螺栓,所有螺栓均受到傾覆力矩M 的作用,因此對距結合面對稱軸最遠的螺栓進行強度校核[5],其計算如下:

式中:Fmax為最大的工作載荷;z 為總的螺栓個數;Li為各螺栓軸線到底板軸線的距離;Lmax為Li中最大的值;M 為所受力矩。

由式(1)可求得螺栓承受最大的工作載荷Fmax。

螺栓材料強度等級為9.8,螺栓屈服強度σs=720 MPa;安全系數Ss=3;由,可求出螺栓許用應力[σs]=240MPa;由,其中FA為螺栓所受力,d1為螺栓直徑,可求出臺體與測試間地基間連接螺栓應力值σ=27.6 MPa。

由上述計算結果可知,σ≤[σs],故螺栓的連接強度符合要求。

2 結論

利用三維設計軟件Pro/E 建立安裝誤差測試臺的三維模型,導入有限元分析軟件ANSYS Workbench中。設置好邊界條件和施加載荷,對測試臺的受力情況進行了有限元分析,得出了在最大載荷作用下的變形和應力分布情況。通過分析得出了臺體上橫梁處為應力最大處,小于材料的許用強度,滿足強度要求。因此在臺體設計時在兩側進行了局部加強,并對測試臺與測試間地基之間螺栓的連接強度進行了理論分析計算,連接強度符合要求。采用有限元分析的方法,為進行測試臺的精確設計提供了重要的參考。該研究對于縮短設備研發周期與降低研發成本,具有一定的參考意義。