背鈍化自動上下料機產能提升方法研究

任云星, 張奇巍

(中國電子科技集團公司第二研究所, 山西 太原 030024)

引言

硅片從原料到電池片需經過制絨- 擴散- 刻蝕-退火- 背鈍化-PECVD 鍍膜- 絲網印刷等工序[1]。隨著光伏行業的競爭越來越激烈,各個廠家對各道工序的產能要求也越來越高[2]。

背鈍化工藝是給電池硅片表層鍍一層氧化鋁的工藝,以增加硅片的導電性能,是電池硅片生產的重要一環。主流背鈍化工藝生產設備產能也在逐步提高。以國內某廠家背鈍化設備為例,2017 年該廠家背鈍化工藝設備單機產能為3 600 片/h,至2019 年,該設備三代機產能達到7 500 片/h,這需要對應的自動化上下料設備產能至少要達到8 000 片/h。

本文通過研究背鈍化自動上下料機中硅片、花籃、托盤的傳輸流程,分析影響自動化設備產能的因素,優化硅片搬送機構,改進托盤傳送機構,重新設計硅片上料定位機構,提升硅片下料傳輸速度,同時優化設備各循環的動作流程,找到大幅提高產能的解決方案。

1 背鈍化上下料機的結構與工作流程

1.1 背鈍化上下料機的主要結構

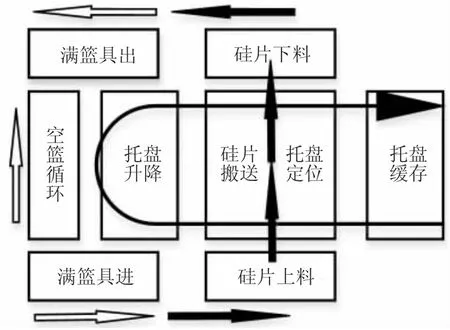

背鈍化自動上下料機的工作流程由3 個循環系統組成,即籃具循環系統、硅片傳輸系統、托盤循環系統。如圖1 所示,空心箭頭為籃具循環示意路線,實心箭頭為硅片循環系統示意路線,環形箭頭為托盤循環系統示意路線。

圖1 背鈍化自動上下料機流程示意圖

1.2 背鈍化上下料機的工作流程

籃具循環系統的主要作用是提供硅片傳輸系統上料機構所需的原始硅片,并接收硅片傳輸系統下料機構完成背鈍化工藝的硅片。

硅片傳輸系統的主要作用是接收滿花籃里的原始硅片,傳輸完成背鈍化工藝的硅片到空花籃里。

托盤循環系統的主要作用是實現托盤在工藝機臺和背鈍化自動上下料機之間循環,并在自動化設備的取放片工位對托盤進行精確定位;通過硅片下料搬送機構將托盤里完成背鈍化工藝的硅片取出;通過硅片上料搬送機構將硅片上料機構中的原始硅片搬運到托盤中。

三大循環系統協同配合,完成硅片的背鈍化工藝生產。

2 背鈍化自動上下料機的產能分析

背鈍化上下料設備以托盤為載體,可以通過計算單個托盤的循環時間,來測算設備產能。單個托盤的循環是指托盤定位完成,硅片搬運機構搬運硅片;搬運硅片完成后,托盤傳輸至托盤緩存機構,下一個托盤進入托盤定位機構完成定位。

以現有6×9 型號托盤為例,每個托盤內可裝有54 片硅片,設備要滿足8 000 片/h 的產能,則單個托盤的循環時間T 最大為

設備動作流程分工位運行,要求每個工位的運行時間不大于TMAX。籃具循環系統可以提供充足硅片,接收工藝過的硅片,對產能沒有影響,這里不作分析。

托盤循環時間主要由硅片搬運時間T1和托盤定位時間T2組成,因此需要滿足:

硅片傳輸系統需要硅片上料機構提供充足硅片和硅片下料機構需要及時運輸完成工藝硅片。因此硅片上料排片定位時間T3、硅片下料傳送時間T4需滿足以下條件:T3<TMAX;T4<TMAX。

3 產能提升改進方法

3.1 硅片搬送時間

3.1.1 硅片搬送流程優化

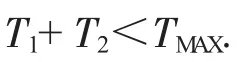

硅片搬送部件結構圖如圖2 所示。

圖2 硅片搬送部件結構圖

通過現場觀察優化,在托盤定位過程中,硅片下料搬運機構提前移動到托盤上方進行等待,待托盤定位完成后,下料搬運機構可以直接進行取片,此項流程優化可以減少硅片搬送時間1 s。

通過實驗測試吸盤吸片的響應時間,吸盤電磁閥采用分組控制方式,可以提高整套吸盤響應速度;更換大直徑吸盤,同時加大吸盤流量,可以提高吸片的穩定性。實際測試中硅片吸放片時間由原來的0.6 s降到0.3 s,單個托盤循環中搬運機構吸、放片6 次,總計可以減少搬送時間1.8 s。

3.1.2 硅片搬送機構速度優化

硅片搬送機構采用伺服電機+減速機驅動同步帶輪,然后帶動固定在同步帶的搬送機械手進行工作。伺服電機運行速度曲線為梯形,在搬送總行程確定的情況下,提高速度,減少加減速時間都是可行方案。

通過軟件監控現有設備伺服電機的扭矩輸出、速度、加速度曲線,再結合具體空間限制,將同步帶輪直徑減小20 mm,減速機減速比由15 降為10,設備穩定運行的前提下進一步提高電機轉速。

最終新型設備現場測試硅片搬送時間T1由原來23.4 s 降為18.3 s。

3.2 托盤定位時間

托盤傳輸最大速度受到主機臺傳輸速度的限制,舊設備托盤傳送機構采用交流電機+變頻器驅動,要實現傳輸托盤的準確定位,交流電機的加減速緩慢,導致托盤定位耗時太長。新設備將托盤上層傳輸機構驅動電機更換為伺服電機,在保證定位精度的同時,大幅度降低托盤定位時間。現場實際測試,托盤定位時間T2由原來9.3 s 降到4.8 s。

新型設備:T1+T2=18.3+4.8=23.1s<TMAX=24.3 s;滿足循環要求。

3.3 硅片上料排片定位時間

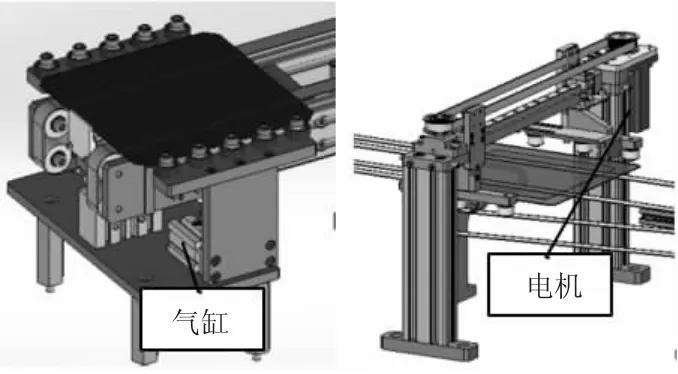

硅片從花籃經過皮帶傳輸到達排片定位組件,要求硅片位置誤差小于0.5 mm,角度誤差小于1°。為了滿足定位需求,傳輸過程中硅片經過兩次定位,第一次采用氣缸矯正定位,第二次采用定位塊精準定位,具體結構如圖3 所示。

通過現場觀察,為了保護硅片不受損害,初次定位氣缸必須柔和、定位時間長,為了提高產能,將初次定位裝置兩個方向的定位動作分解到兩個工位,先進行傳輸方向垂直方向的定位,并更換響應速度更快的電機驅動定位裝置(見圖3)。定位完成后,硅片傳送到下一工位進行傳輸方向定位,為了避免硅片矯正定位方式帶來的另一方向偏移,傳輸方向定位采用高精度傳感器檢測到硅片以后,皮帶運行一段定長以后精確停止,從而實現硅片傳輸方向的精準定位。

圖3 硅片傳送定位結構改進圖

最終設備改進以后硅片上料排片定位時間T3由原來28 s 降到22.5 s,滿足T3<TMAX。

3.4 硅片下料傳送時間

通過現場觀察,硅片下料機械手放片完成并抬升到高位以后,硅片傳輸皮帶才開始動作。硅片搬送機械手抬升時間被浪費,將硅片傳輸皮帶啟動時間提前一個節拍,放片完成以后,皮帶開始動作,每排硅片傳輸時間可以節約0.5 s,每個托盤周期可以節約1.5 s。

通過現場測試,在保證硅片傳輸不堵片的情況下,盡可能提升皮帶速度,實際測試將電機轉速由原來4.2 r/s 提升到5 r/s,一方面保證硅片下料速度匹配硅片搬送下料機械手速度,不影響設備整體節拍;另一方面又不會因為硅片傳輸速度過快,引起硅片在花籃內停不穩,撞擊后齒,造成硅片隱裂、崩邊等缺陷。

最終設備改進以后硅片下料傳送時間T4由原來26.5 s 降到23.3 s,滿足T4<TMAX。

4 設備改進效果

經過機械機構改進,軟件改進后產能有較大提升。優化前和優化后的對比如第61 頁表1 所示。

單個托盤循環時間由動作流程中節拍最長的流程決定,根據上述方法改進設備,并跟蹤新一代設備在客戶現場實際生產情況,單個托盤循環時間由原來32.7 s 降低為現在23.3 s,現場測試自動化設備實際產能由原來5 900 片/h 提升到8 200 片/h,產能提升38%,對比國內主流背鈍化工藝設備產能,改進后設備滿足各廠家背鈍化產能需求。

5 結語

通過梳理現有背鈍化自動上下料設備的工作流程,分析制約其產能提升的因素,找到各部件進一步提速的方案,同時優化設備動作節拍,在保證設備穩定運行的前提下,最大化提升設備單機產能,既滿足客戶需求,又提升產品市場競爭力。