無極繩絞車制動小車關鍵結構設計及有限元分析

王之康

(晉能控股煤業集團晉圣三溝鑫都煤業, 山西 晉城 048200)

引言

煤礦運輸系統分為主要運輸系統和輔助運輸系統,其中,主要運輸系統包括帶式輸送機、刮板輸送機和提升機等;輔助運輸系統包括絞車、架空乘人裝置等。針對煤礦綜采工作面大型機電設備搬運困難、效率低以及勞動強度大等問題,無極繩絞車牽引單軌吊設備很好地解決了上述問題,不僅提高了工作面輔助運輸的自動化作業水平,還降低了作業人員的勞動強度和機械損耗[1]。但是,對于現階段無極繩絞車主要面臨的問題無針對性措施。本文將重點開展無極繩絞車制動小車關鍵結構的設計,并進行有限元分析驗證。

1 無極繩絞車制動系統的總體設計

根據我國煤炭行業標準,關于無極繩絞車制動系統的相關規定,無極繩絞車制動系統需滿足如下四項要求:

1)無極繩絞車制動系統可實現手動和自動兩種控制功能。

2)對于額定速度小于2m/s 的無極繩絞車而言,要求制動系統在裝置超速30%時能夠自動施閘;對于額定速度大于2 m/s 的無極繩絞車而言,要求制動系統在裝置超速15%時能夠自動施閘。

3)要求制動系統在得到制動的指令后到施閘的時間小于0.7 s。

4)要求制動系統所提供的制動力能夠保證設備在任何速度下6 s 內制動停車,即制動時間小于6 s[2]。

無極繩絞車采用制動小車為核心的系統進行制動。因此,制動小車的性能和相關制動結構件的設計及材料選型對于整個制動系統的性能尤為關鍵。本文將采用以制動小車為核心的彈簧鉗式摩擦制動方式實施制動。但是,對于彈簧鉗式摩擦制動結構而言,由于在制動彈簧恢復時容易對制動臂造成較大應力集中的現象[3]。因此,本文將重點開展對無極繩絞車制動小車關鍵結構的設計,并對所設計的結構通過有限元仿真分析方式進行校核。

2 無極繩絞車關鍵結構的設計

彈簧鉗式摩擦制動方式的制動小車的關鍵部件包括制動輪、連桿、制動臂、彈簧座、制動彈簧等。本節將在對整個制動小車受力分析的基礎上,對制動臂、制動架、彈簧座的結構進行設計,并對最終所設計制動小車的疲勞壽命進行分析。

2.1 無極繩絞車制動小車受力分析

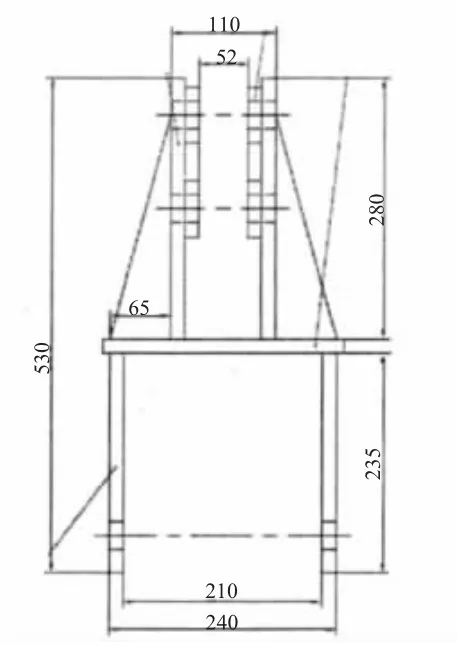

無極繩絞車制動小車的結構如圖1 所示。

圖1 無極繩絞車制動小車結構示意圖

本文將根據無極繩絞車在最危險工況下對應的制動小車所應滿足的制動性能為基礎,對其中的關鍵結構進行設計。在實際生產中,制動小車彈簧所需的恢復力為28.5 kN,此時由于1∶3.5 的制動臂,當前制動小車制動輪對鋼軌腹板的正壓力為100 kN;而且,在緊急制動時要求制動小車所提供的制動力不小于120 kN,此時制動小車側板所承受的鋼絲繩的拉力為160 kN。

2.2 制動小車關鍵結構設計與分析

本小節重點對制動小車的制動臂、制動架以及彈簧座的結構進行設計,并對設計后的結構進行有限元分析。

2.2.1 制動臂的結構設計及分析

2.2.1.1 制動臂的結構設計

制動臂為整個制動小車承載制動力的關鍵部件。因此,要求所設計制動臂的強度和剛度應滿足要求,保證在整個制動過程平穩[4]。無極繩絞車在正常工作時,液壓油將彈簧壓緊且壓縮量達到最大,此時閘瓦與制動輪之間的距離最大為21 mm;在制動工況下,液壓油卸荷,閘瓦在彈簧的作用下與制動輪接觸,達到摩擦制動的效果;而且,通過制動臂可對彈簧的回復力進行控制,從而實現對摩擦制動大小的控制,直接反應為制動減速度。

從肋拱混凝土3 d、7 d、28 d強度曲線圖的變化趨勢,可以判斷混凝土強度變化情況。根據施工經驗,得出3 d強度值約為設計強度的30%,7 d強度值約為設計強度的50%,28 d強度值為設計強度的100%以上。在關鍵部位制作同條件試件(7 d),破壞荷載為:658 MPa、682 MPa、535.95 MPa,可以達到設計強度79%。

根據無極繩絞車的結構特點,考慮到空間和制動效果,將制動臂的厚度設定為20 mm,材料選型為Q550;并綜合考慮1∶3.5 的制動臂,確定銷軸孔的直徑為60 mm。所設計制動臂的其他尺寸如圖2 所示。

圖2 制動臂尺寸(單位:mm)

2.2.1.2 制動臂的有限元分析

基于Pro/E 三維建模軟件建立制動臂的三維結構,并將三維結構導入有限元分析軟件中設定網格劃分;根據制動工況下制動臂的受力情況,在制動臂的側板施加100 kN 的負載,對制動臂的受力情況進行仿真分析,并得出如下結論:

制動臂的應力集中位置位于銷軸孔和連板的鉸接位置,最大應力值為421.8 MPa,遠小于材料的需用屈服強度550 MPa;同時,制動臂的最大變形量發生在其下側板的位置,且最大變形量僅為1.25 mm,在合理范圍之內。

綜上,所設計的制動臂滿足無極繩絞車在制動工況下的受力要求。

2.2.2 彈簧座的結構設計及分析

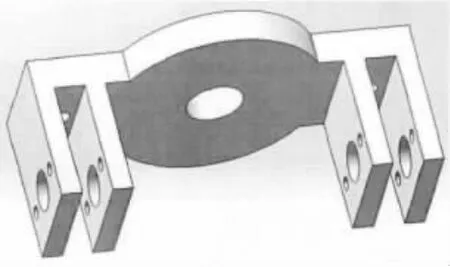

彈簧座作為承載制動彈簧回復力的關鍵載體,其還承擔連接制動臂的作用[5]。從整體上彈簧座主要分為底板和四個立板,其中,立板通過焊接的方式與底板進行固定。所設計的彈簧座的三維結構如圖3 所示。

圖3 彈簧座三維結構示意圖

2.2.2.2 彈簧座的有限元分析

將上述所設計的彈簧座導入有限元分析軟件中,并根據制動工況為其施加28.5 kN 的負載,對其在制動工況下的應力和變形進行分析,并得出如下結論:

彈簧座的應力集中位置處于底板和立板的焊接位置,且最大應力值為172.5 MPa,遠小于材料的需用屈服強度550 MPa;同時,彈簧座的最大變形量發生在其立板的上端面和下端板,且最大變形量僅為0.14 mm,在合理范圍之內。

綜上,所設計的彈簧座滿足無極繩絞車在制動工況下的受力要求。

2.2.3 制動小車疲勞壽命分析

基于上述制動臂和彈簧座的設計,將其裝配為制動小車,根據制動工況下制動小車的受力情況對其負載進行施加,最后對制動小車的疲勞壽命進行仿真分析。

2.2.3.1 受力分析

經仿真分析可知,所設計的制動小車整體發生應力集中的位置處于制動臂側板與橫板的焊接處,且最大應力值為375.84 MPa,遠小于材料的需用屈服強度550 MPa;同時,制動小車整體的變形量位于彈簧座的底端,其最大變形量為2.58 mm,變形量均勻無突變情況。

2.2.3.2 疲勞壽命分析

經仿真分析可知,制動小車最容易發生疲勞失效的位置處于制動臂橫板與加強筋焊接的位置,其對應的壽命失效次數為15 644 次;通過安全系數因子云圖可知,制動小車的整體安全系數為2.055,具有足夠的安全系數,即可完全保證制動工況的安全運行。

3 結語

無極繩絞車為煤礦搬運大型機電設備的裝置,作為輔助運輸系統,搬運效率和制動效果最為關鍵,本文根據無極繩絞車的實際制動工況設計了無極繩絞車制動小車制動臂和彈簧座關鍵結構,并對所設計制動小車的疲勞壽命進行分析得知:所設計的制動臂、彈簧座和制動小車可在制動工況下安全、穩定運行,應力和變形均滿足要求;同時,制動小車的安全系數高達2.055,具有足夠的安全系數。