石膏基鋼結構防火涂料耐火性能研究

晏建波 戴培剛 張陽 劉成杰 藍世鋒

0 引言

鋼結構因其強度高、質量輕、施工簡易、柔韌性好而被廣泛用于橋梁、高層建筑和大型建筑中,如車站、體育場、候機廳、倉庫等。但鋼結構也存在耐高溫不足的缺陷,鋼的力學性能在高溫作用時會急速下降。火災條件下,不加耐火隔熱保護的鋼結構在10min 左右即可升溫至800℃,導致力學性能急劇下降,整體承重失效而垮塌,因此國內外對鋼結構防火涂料開展了大量的研究。

石膏基鋼結構防火涂料作為一種較為新興的鋼結構防火涂料,以石膏為主要基材,采用無機輕質隔熱和纖維材料組成的粉料,能夠涂覆于鋼結構表面起到防火保護作用。相比于傳統水泥基鋼結構防火涂料,石膏基鋼結構防火涂料有原材料低碳節能、密度小等優點,同時粘結強度高,變形能力好,耐火性能好,因此逐漸廣泛運用在市場中。目前關于石膏基防火涂料的研究較少,應珊珊對石膏基防火涂料的導熱系數試驗及數值模擬研究了其防火性能,并研究了界面劑對于其粘結強度的影響。何任飛研究了氧化石墨烯對石膏基防火涂料的改性作用,并評估其對涂料的力學性能及隔熱性能的影響。

本文研究了石膏基鋼結構防火涂料耐火性能,并結合其化學成分和結構分析其耐火原理,探討了提高其耐火性能的研究方向。

1 耐火性能試驗

1.1 試驗樣品制備

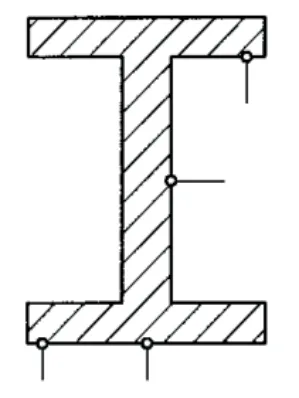

選用石膏基鋼結構防火涂料作為試驗樣品,試樣制備根據《建筑鋼結構防火技術規范》(GB 51249-2017)9.2.2、《建筑構件耐火試驗方法 第7 部分:柱的特殊要求》(GB/T 9978.7-2008)進行,試驗基材采用I36b 熱軋工字鋼,鋼材長度500mm,在鋼梁預埋熱電偶用于測試試驗過程中的基材溫度變化,以此記錄基材表面及試樣內部溫度變化情況,用于評價防火涂料對于基材的保護作用,每組試樣布置4 根K 型熱電偶,熱電偶采用藕絲為0.5mm,包裹材料外徑為2mm 內部熱電偶,熱電偶布置于鋼梁中間截面,熱電偶截面布置如圖1 所示。

圖1 熱電偶布置示意圖

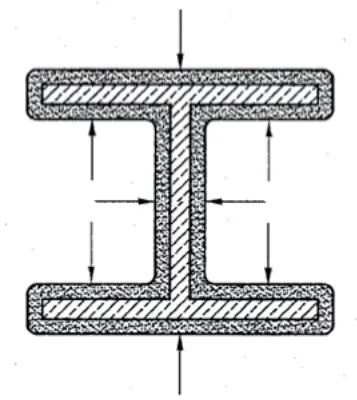

將石膏基鋼結構防火涂料按照產品施工工藝要求四面涂覆于工字鋼基材上,并按要求進行養護。施工工藝如下:(1)手工打磨,清除工字鋼表面的鐵銹,油污,灰塵等雜物;(2)在鋼梁表面刷涂環氧富鋅防銹底漆,底漆實干后刷涂涂料;(3)按照產品配方比例進行抹涂,每次抹涂厚度8~12mm,每次施工間隔24h,直至施工至25mm。施工完成后在溫度為5~35℃,相對濕度50%~80%環境下養護30 天。涂層厚度采用涂層測厚儀進行測量,共測量3 個截面,分別為鋼梁中間截面以及距離鋼梁中間100mm 截面,每個截面測量8 個點,截面上涂層厚度測量點如圖2 所示,最后取所有測量點剔除最大值和最小值后的平均值,精確至1mm。

圖2 試件截面上側層厚度測量點位置

本次試驗共制備4 組樣品,涂料涂層厚度均為25mm,制備養護好的樣品如圖3 所示。試件表面平整無裂縫,質地堅硬密實,顏色為黃白色。

圖3 制備的試樣

1.2 試驗儀器及試驗方法

試驗儀器采用小構件耐火試驗爐,能夠實現《建筑構件耐火試驗方法 第1 部分:通用要求》(GB/T 9978.1-2008)建筑纖維類火災標準升溫曲線。試驗過程中能夠實時采集試驗過程中試樣溫度的變化情況。

試驗方法根據文獻[5]規定的耐火性能試驗方法進行,試樣四面受火且不加載。

1.3 試驗過程

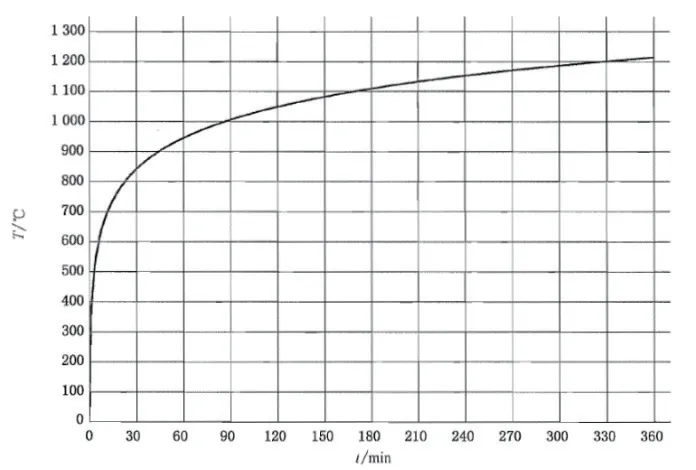

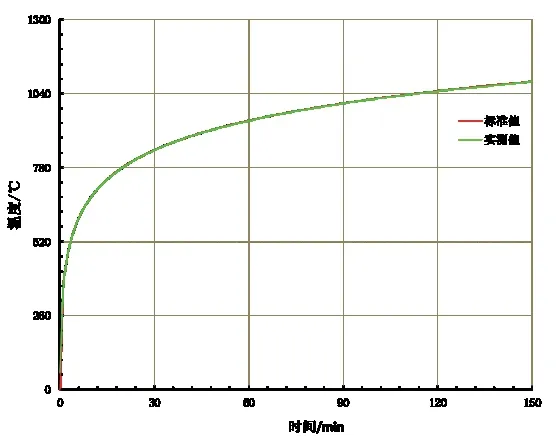

將養護好的試樣豎直安裝在耐火試驗爐中,試樣四面受火且不進行加載,升溫條件按文獻[7]建筑纖維類火災標準升溫曲線進行,試驗中爐內溫度任意時刻溫度由公式(1)、圖4 確定。

圖4 標準時間溫度曲線

式中:t為時間,單位為分鐘(min) ;T為爐內平均溫度,單位為攝氏度(℃)。

試驗過程中每分鐘記錄試驗內部熱電偶溫度情況,繪制溫升曲線。

2 試驗數據及分析

試驗過程共進行150min,爐內升溫曲線如圖5 所示,滿足標準要求。

圖5 爐內實際升溫曲線圖

試驗后試件上的涂料質地松軟脆,表面呈淡黃色,未出現明顯裂縫,也無明顯脫落與破損。

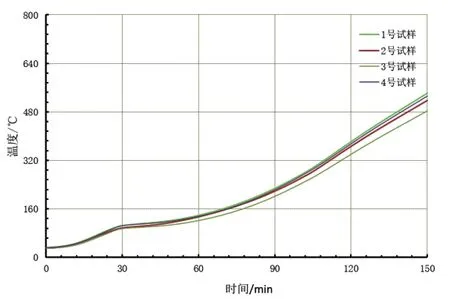

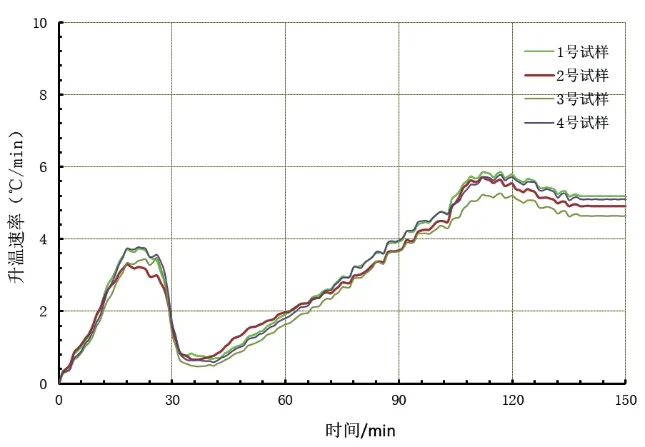

試驗中每組樣品采集4 個熱電偶的平均值作為該樣品內部溫度,共采集4 組試樣內部溫度情況,繪制試樣內部溫升曲線和溫升速率如圖6、7 所示。

圖6 試樣內部溫度升溫曲線

圖7 試樣內部溫度升溫速率曲線

由圖6、7 能夠看出,4 組樣品內部溫度升溫曲線相似,說明試樣及試驗穩定,結果具有參考性。分析其升溫及升溫速率曲線,整個耐火升溫過程可分為4 個階段,2 個平緩升溫階段和2 個快速升溫階段。第一階段:緩慢升溫階段。在此階段,溫升較小,溫度由室溫上升到40℃左右,最大升溫速率最大僅為2℃/min 左右;第二階段:快速升溫階段。此階段溫升較快,溫度由40℃上升到100℃左右,升溫速率不斷增加直到4℃/min;第三階段:平緩升溫階段。此階段為熱解吸熱過程,溫升較小,持續時間比第一階段長,溫度由100℃上升到300℃左右,此階段升溫速率有一個先下降后上升的過程,最低升溫速率為1℃/min 左右;第四階段:快速升溫階段。此階段升溫速率較快,內部溫度由300℃持續上升直至試驗結束,升溫速率逐漸增大,然后趨于一個穩定值,最大升溫速率達到5.5℃/min 左右,穩定后的升溫速率為5℃/min 左右。

石膏基原材料主要包括石膏粉,膨脹蛭石,膨脹珍珠巖,施工過程中會使用水、乳液等混合。結合涂料組分及相應組分化學結構分析內部溫升4 個階段情況如下。第一階段:涂料中的大量水分及其他易揮發物揮發吸熱,溫升較小;第二階段:水分和易揮發物揮發完后,依靠膨脹蛭石、膨脹珍珠巖等材料的隔熱效果吸熱;第三階段:熱解吸熱過程。二水石膏(CaSO·2HO)的分子結構中含有2 個結晶水。在此階段,石膏受火發生晶格轉變釋放出結晶水變成自由水,自由水分子受熱揮發吸熱,此階段升溫緩慢;第四階段:當內部溫度達到300℃左右時,石膏中的結晶水基本分解揮發完畢,此后階段即為石膏及其他材料本身吸熱過程,升溫速率較快。

3 結論

通過以上研究結果表明,石膏基鋼結構防火涂料在耐火試驗過程中分成四個階段:第一階段為水分及易揮發物揮發吸熱,升溫速率較慢,第二階段為無機隔熱材料吸熱,升溫速率較快,第三階段為二水石膏結晶水分解吸熱,升溫速率較慢,第四階段為無機隔熱材料吸熱,升溫速率加快。對于提高石膏基鋼結構防火涂料的耐火性能需要著重在第一和第三階段介入,延長此兩階段的時間將能夠提高其耐火性能。