負(fù)半徑滾子從動(dòng)件凸輪機(jī)構(gòu)設(shè)計(jì)、仿真與驗(yàn)證

周杰全 高玉鴻

(廈門興才職業(yè)技術(shù)學(xué)院工學(xué)院,福建 廈門 361024)

1 設(shè)計(jì)實(shí)例

已知:行程h=20mm,從動(dòng)件半徑R=110mm,基圓半徑r0=50mm,偏距e=0。推程運(yùn)動(dòng)角Φg=150°、遠(yuǎn)休止角Φs=30°、回程運(yùn)動(dòng)角Φr=150°和近休止角Φs′=30°,往程、返程選取擺線運(yùn)動(dòng)規(guī)律。精確設(shè)計(jì)凸輪輪廓曲線。

2 凸輪輪廓精確求解

欲獲得精確凸輪輪廓曲線,就必須根據(jù)凸輪運(yùn)動(dòng)規(guī)律建立凸輪輪廓線上點(diǎn)的坐標(biāo)與凸輪轉(zhuǎn)角之間的關(guān)系方程,進(jìn)行編程數(shù)據(jù)計(jì)算。為了使編程設(shè)計(jì)成果具有重復(fù)實(shí)用性,本文基于Visual Basic(VB)軟件開(kāi)發(fā)出生成凸輪輪廓曲線設(shè)計(jì)系統(tǒng),并避免了設(shè)計(jì)初期輪廓曲線失真的問(wèn)題。

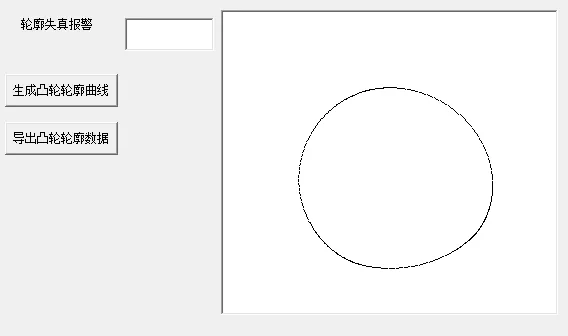

負(fù)半徑凸輪的輪廓曲線參見(jiàn)文獻(xiàn)[1],應(yīng)用VB 強(qiáng)大界面功能,開(kāi)發(fā)出系統(tǒng)數(shù)據(jù)輸入界面,見(jiàn)圖1,將各設(shè)計(jì)參數(shù)直觀展現(xiàn)。點(diǎn)擊“生成凸輪輪廓曲線”按鈕,運(yùn)用VB計(jì)算功能按界面各參數(shù)計(jì)算出凸輪輪廓曲線坐標(biāo),并將凸輪輪廓曲線輸出到對(duì)應(yīng)的圖片框,見(jiàn)圖2。

圖1 凸輪參數(shù)輸入界面

圖2 系統(tǒng)生成凸輪輪廓曲線圖

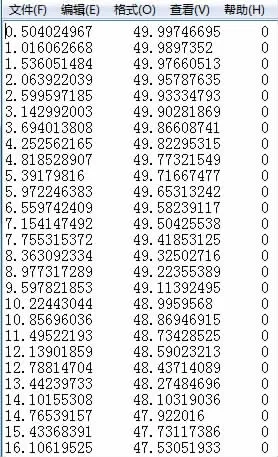

為了保證輪廓的精確性,避免突變點(diǎn)失真,系統(tǒng)設(shè)置了輪廓失真報(bào)警系統(tǒng),負(fù)半徑凸輪機(jī)構(gòu)失真判據(jù)參見(jiàn)文獻(xiàn)[2]。當(dāng)出現(xiàn)失真報(bào)警時(shí),設(shè)計(jì)者可以及時(shí)修改參數(shù),獲得精準(zhǔn)輪廓曲線。當(dāng)凸輪輪廓曲線達(dá)到預(yù)期時(shí),點(diǎn)擊“導(dǎo)出輪廓曲線數(shù)據(jù)”按鈕,系統(tǒng)自動(dòng)生成凸輪輪廓曲線數(shù)據(jù),見(jiàn)圖3。

圖3 凸輪輪廓三維坐標(biāo)數(shù)據(jù)

3 凸輪機(jī)構(gòu)建模和仿真

三維軟件對(duì)凸輪建模的方法有很多,圖解法簡(jiǎn)便快捷,但其設(shè)計(jì)的精度有限;解析法雖然可以保證較高的設(shè)計(jì)精度,但計(jì)算量龐大,在三維軟件中用公式建模耗時(shí)太久。因此本文運(yùn)用Croe 軟件,直接導(dǎo)入設(shè)計(jì)系統(tǒng)導(dǎo)出的數(shù)據(jù),建立凸輪三維模型,實(shí)現(xiàn)設(shè)計(jì)系統(tǒng)與建模系統(tǒng)的無(wú)縫銜接。很多學(xué)者在完成凸輪建模和機(jī)構(gòu)裝配后,會(huì)再導(dǎo)入其他軟件進(jìn)行運(yùn)動(dòng)仿真分析,為避免數(shù)據(jù)在傳導(dǎo)過(guò)程中丟失,本文在完成凸輪建模和機(jī)構(gòu)裝配后,直接運(yùn)用Croe“應(yīng)用程序”模塊進(jìn)行仿真分析。

3.1 凸輪機(jī)構(gòu)三維建模和裝配

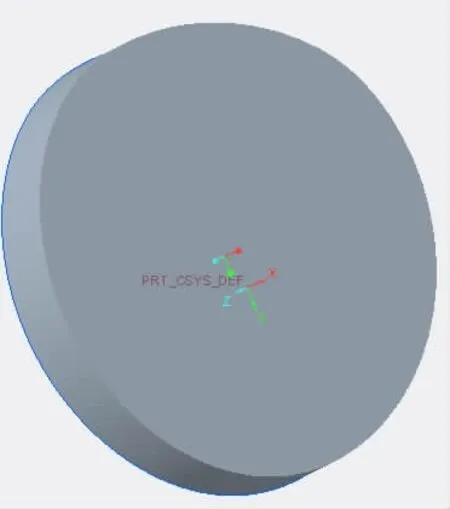

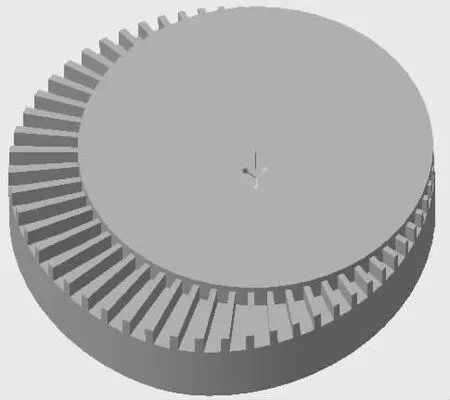

將生成凸輪輪廓曲線數(shù)據(jù)加入語(yǔ)句“closed;arclength;begin section;begin curve”,保存為.ibl 文件格式。運(yùn)行Croe 軟件,進(jìn)入零件建模界面,點(diǎn)擊“獲取數(shù)據(jù)”,生成凸輪輪廓建模曲線,見(jiàn)圖4,將曲線轉(zhuǎn)化為實(shí)體,即得到設(shè)計(jì)凸輪的三維模型,見(jiàn)圖5。

圖4 凸輪輪廓建模曲線

圖5 凸輪三維模型

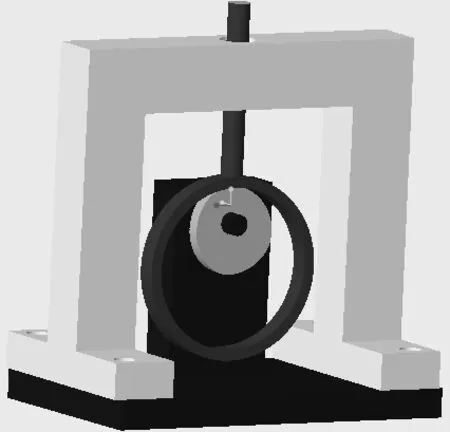

為使運(yùn)動(dòng)分析簡(jiǎn)介明了,將凸輪結(jié)構(gòu)簡(jiǎn)化,完成凸輪機(jī)構(gòu)的其他部件建模,根據(jù)設(shè)計(jì)創(chuàng)建各運(yùn)動(dòng)仿真所需約束,進(jìn)行裝配,即得到設(shè)計(jì)機(jī)構(gòu)的虛擬樣機(jī),見(jiàn)圖6。

圖6 凸輪虛擬樣機(jī)

3.2 凸輪機(jī)構(gòu)仿真

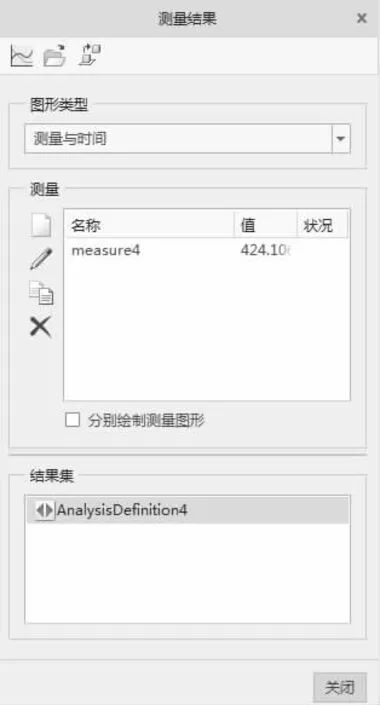

完成裝配,進(jìn)入Croe 中的“應(yīng)用分析-機(jī)構(gòu)界面”,設(shè)置兩凸輪凸輪副,生成凸輪仿真動(dòng)畫。通過(guò)回放設(shè)置凸輪運(yùn)動(dòng)包絡(luò),進(jìn)行凸輪各運(yùn)動(dòng)參數(shù)測(cè)量,見(jiàn)圖7。

圖7 運(yùn)動(dòng)參數(shù)測(cè)量

3.3 仿真測(cè)量結(jié)果分析

值得注意的是,Croe 仿真測(cè)量結(jié)果是根據(jù)絕對(duì)值形式輸出的。經(jīng)對(duì)本例機(jī)構(gòu)仿真測(cè)量,得到凸輪機(jī)構(gòu)從動(dòng)件的位移、速度和加速度,見(jiàn)圖8。本例凸輪機(jī)構(gòu)往程和返程皆采用正弦運(yùn)動(dòng)規(guī)律,結(jié)果顯示,從動(dòng)件的位移、速度和加速度仿真結(jié)果與理論值一致。

圖8 Croe 仿真分析從動(dòng)件的位移、速度和加速度

4 凸輪制造和驗(yàn)證

凸輪機(jī)構(gòu)仿真分析符合要求后,即可進(jìn)入凸輪驗(yàn)證制造階段。目前,大多數(shù)的驗(yàn)證制造是通過(guò)數(shù)控車床完成的,材料和工時(shí)成本較高,并且對(duì)凸輪輪廓驗(yàn)證困難。為此,本文提出一種低成本驗(yàn)證制造方法,即在凸輪表面做基圓凸臺(tái)和凸輪轉(zhuǎn)角-位移線,3D 打印制造凸輪。3D 打印技術(shù)具有成型材料價(jià)格低和打印速度快的特點(diǎn),同時(shí)3D 打印在制造細(xì)小、特征復(fù)雜的產(chǎn)品方面有顯著優(yōu)勢(shì)。

4.1 凸輪轉(zhuǎn)角-位移線三維模型的實(shí)現(xiàn)

打開(kāi)凸輪三維模型,在凸輪表面建立基圓凸臺(tái),以基圓圓心為中心,分別從基圓邊界線向凸輪邊界線做夾角為2°的凸臺(tái),這里定義為位移凸臺(tái),最后做按指定角度環(huán)形陣列位移凸臺(tái),見(jiàn)圖9。

圖9 凸輪轉(zhuǎn)角- 位移線三維模型

測(cè)量位移凸臺(tái)單邊基圓邊界線到對(duì)應(yīng)凸輪邊界線的距離,即得到對(duì)應(yīng)轉(zhuǎn)角凸輪從動(dòng)件的位移,按陣列角度測(cè)量基圓一周便可得到凸輪轉(zhuǎn)角-位移線。

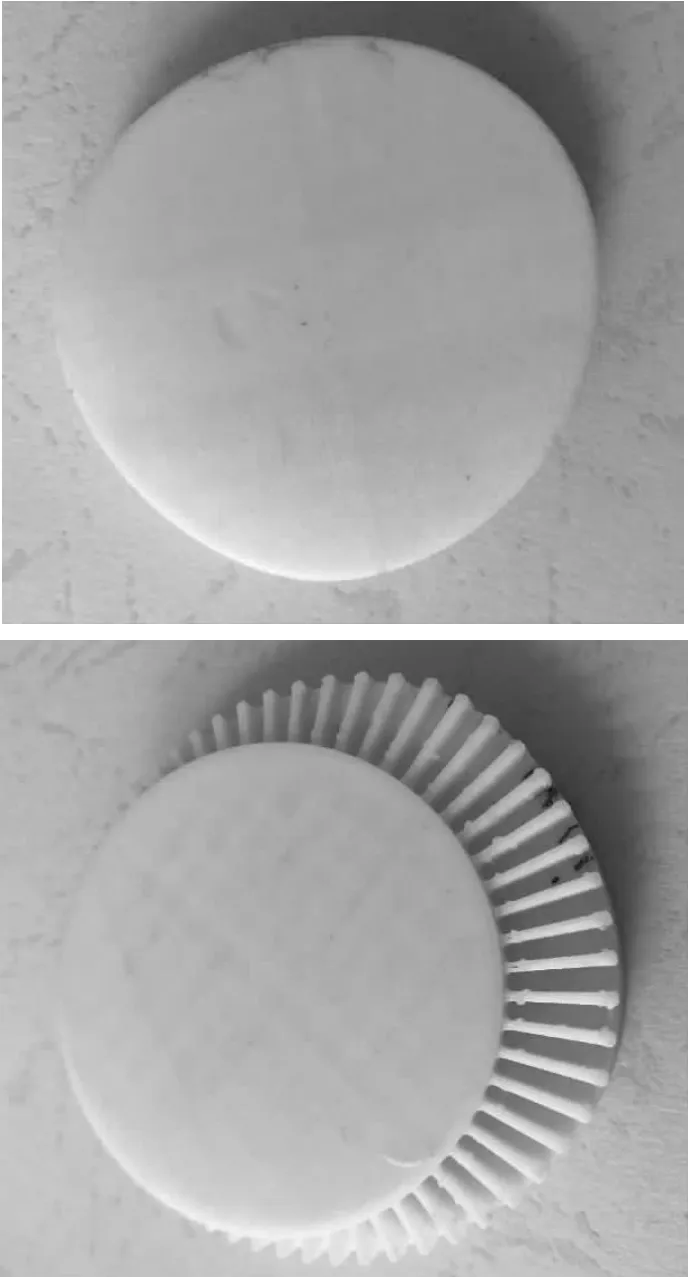

4.2 凸輪轉(zhuǎn)角-位移線模型打印制造

為保證細(xì)小位移凸臺(tái)光滑成型,本文采用光固化3D打印方法對(duì)凸輪模型進(jìn)行打印。將凸輪三維模型保存為.stl 格式,啟動(dòng)3D 打印切片軟件,對(duì)凸輪轉(zhuǎn)角-位移線模型進(jìn)行切片處理,設(shè)置各技術(shù)參數(shù)。最后生成3D 打印代碼導(dǎo)入3D 打印機(jī),打印出凸輪轉(zhuǎn)角-位移線模型實(shí)體,見(jiàn)圖10。

圖10 凸輪轉(zhuǎn)角- 位移線三維實(shí)體

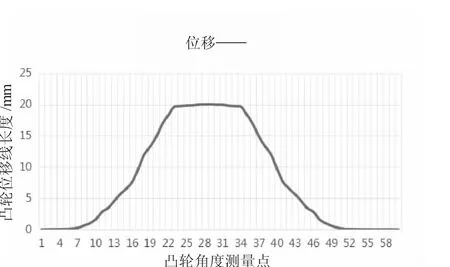

4.3 凸輪輪廓驗(yàn)證

測(cè)量凸輪轉(zhuǎn)角-位移線實(shí)物,以凸輪角度測(cè)量點(diǎn)為橫坐標(biāo),凸輪位移線長(zhǎng)度為縱坐標(biāo)作圖,見(jiàn)圖11。將圖11中凸輪位移曲線與凸輪理輪值和仿真曲線進(jìn)行比較,結(jié)果吻合的,證明設(shè)計(jì)的凸輪輪廓曲線正確。圖11 中凸輪轉(zhuǎn)角是按6°的步長(zhǎng)變化的,測(cè)量及作圖誤差相對(duì)較大,欲獲得更精細(xì)凸輪轉(zhuǎn)角-位移線,可以在凸輪轉(zhuǎn)角-位移線三維模型建模時(shí),進(jìn)行更精細(xì)的角度劃分。

圖11 凸輪轉(zhuǎn)角- 位移線

5 結(jié)論

基于VB 軟件平臺(tái),完成了負(fù)半徑凸輪機(jī)構(gòu)凸輪輪廓設(shè)計(jì)系統(tǒng)開(kāi)發(fā),運(yùn)用Croe 實(shí)現(xiàn)了與設(shè)計(jì)系統(tǒng)的數(shù)據(jù)傳輸,并對(duì)凸輪機(jī)構(gòu)進(jìn)行建模仿真。首次提出凸輪轉(zhuǎn)角-位移線三維模型概念,并運(yùn)用3D 打印技術(shù)完成模型制造。通過(guò)對(duì)制造的凸輪實(shí)物的測(cè)量,驗(yàn)證了設(shè)計(jì)的正確性,為之后凸輪的設(shè)計(jì)、投產(chǎn)、推廣打下牢固基礎(chǔ)。