維搶修液壓封堵器結構優化與現場應用

趙 明 趙麗爽 姜修才

(1.中國石油管道局工程有限公司維搶修分公司,河北 廊坊 065001;2.中國石油管道局工程有限公司管道學院,河北 廊坊 065000)

0 引言

封堵器是油氣管道維搶修作業中使用的最重要的設備之一,其主要作用是通過臨時截斷油氣流,對受損管道進行搶修。國內現有封堵器已經使用多年,雖然可以滿足現場施工的使用要求,但是其結構和功能都存在若干問題,給維搶修施工帶來了很大困難和安全隱患。

為了解決原有封堵器的很多問題,保證施工的安全與高效,維搶修公司成立了項目組,對原有液壓封堵器的密封形式、機械結構和缸體進出油路等方面進行優化整改。新封堵器活塞采用組合式密封、緊定螺釘由徑向改為軸向均布、封堵器進出油管增加壓力表、增加安全閥等技術措施,并通過車間模擬試驗驗證了其各項性能指標均達到了設計要求,完全能夠滿足現場維搶修施工作業的要求,從根本上解決了原有設備存在的很多問題,達到了預期目標,圓滿實現了封堵器的升級改造工作。

1 技術方案

1.1 現有液壓封堵器存在的安全問題

目前現場大量使用的液壓封堵器,主要存在的問題如下。1) 皮碗密封結構,造成密封不嚴,液壓油泄露。2)進出油口無壓力表、安全閥,無法對封堵器內部液壓油壓力隨時監控。3) 法蘭盤固定螺栓采用徑向布置,結構不合理,螺栓承擔抗剪切力,存在安全隱患。

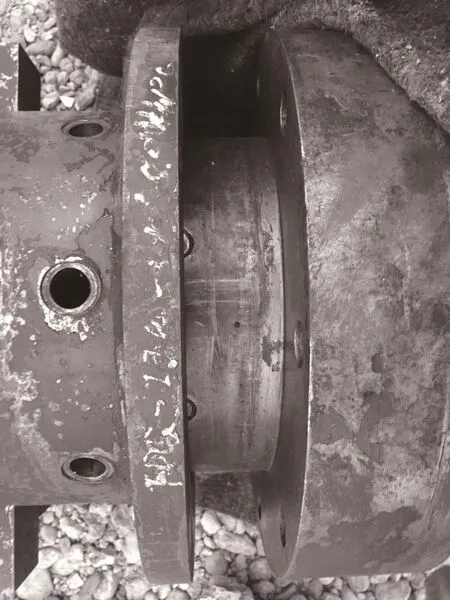

在施工現場和公司車間,該型封堵器曾經發生過不同程度的損壞,且封堵器均處于靜止狀態(即非工作狀態),施工現場發生故障的封堵器如圖1所示。

1.2 改造封堵器的改造優化設計

圖1中損壞的液壓封堵器正是因為進出油口無壓力表和安全閥,使操作人員無法得知其內部液壓油的壓力,另外由于螺栓承擔剪切力的能力非常小,因此才發生了封堵器損壞的事件。

圖1 在非工作狀態下螺栓脫開

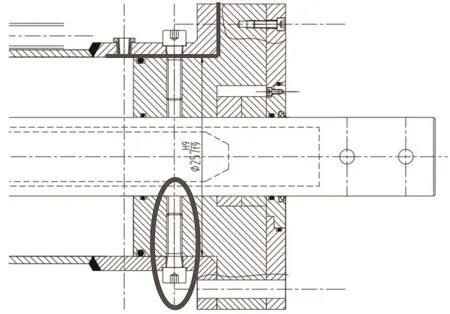

針對原有封堵器的上述問題,項目組對液壓封堵器的整體結構進行優化整改。首先,結合舊封堵缸圖紙確定了封堵器前端具體的脫開位置,如圖2所示(用于鎖緊封堵缸套筒和驅動套的8根M20×60螺栓均被剪斷,導致封堵缸前端驅動套和法蘭盤脫出,與封堵缸套筒脫離,封堵缸內液壓油泄露)。

圖2 封堵缸前端脫開位置

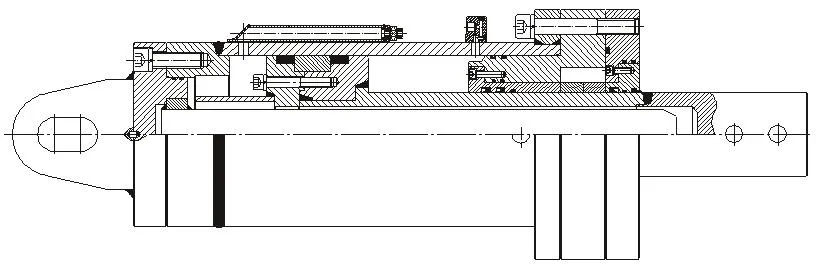

技術人員對原有封堵器進行建模,并通過計算對其原有結構進行分析優化,結合舊封堵器設計及結構中的缺陷,最終形成了一套完整有效的封堵器優化改造方案,新型封堵器圖紙如圖3所示。

圖3 新型封堵器結構圖

新型封堵器由缸體總成、活塞及活塞桿總成、導向套及鎖緊機構組成,如圖4所示。缸體總成由吊耳、缸底、缸筒接頭、缸筒、法蘭組成,缸底及缸筒接頭材料為45#鋼鍛造,鍛件內部微密組織比較均勻,提高了金屬的塑性和力學性能。缸筒材料為優質熱軋無縫鋼管,經過精鏜、輥壓處理,增加了缸筒內壁的硬度,提高了缸筒的耐磨性。缸底與缸筒由8個高強度螺栓連接,便于今后導向方剛的修理與更換,導向方剛通過焊接在一起的導向座與缸底用螺栓連接。活塞由內活塞和外活塞組成,由10個高強度螺栓連接,在內活塞和外活塞上加一定位止口,可減低對螺孔的加工位置精度的要求,也使活塞與缸筒的同軸度提高,使密封效果更好。活塞密封選用M4型活塞密封,密封效果更好,這種組合密封是由密封V形圈和支撐環及擋圈組成的,可適用于各種工況條件,工作壓力可達到50MPa,可工作溫度在-40℃~100℃。

圖4 新型封堵器三維模型圖

在活塞上還加一銅套,銅套在缸內起支撐作用,以減少對缸筒的磨損。內活塞與防撞頭焊接,可防止活塞直接撞擊缸底,外活塞與活塞桿焊接,活塞桿材選45#無縫鋼管,表面經過調質、淬火及鍍硬鉻處理,提高了活塞桿的機械性能及耐磨性。

導向套上選用美國派克公司生產的B3型活塞桿密封,采用聚氨酯材料,工作壓力可達到40MPa,可工作溫度在-35℃~110℃,耐磨損性能優異,低永久壓縮變形,對沖擊載荷和壓力峰值不敏感,可適用于惡劣的工況。

在導向套內孔及缸口壓盤內孔都加一銅支撐套,可在活塞桿往復運動時避免與鋼件的直接摩擦,降低對活塞桿的磨損,并起到導向作用。導向套與法蘭及缸口壓盤在軸向用8個M30高強度螺栓連接,螺栓在徑向時會增加油缸拆裝時的困難,而且在拆卸油缸時會損壞密封件。鎖緊機構為2個卡緊銅箍,靠4個鎖緊螺栓擰緊后,卡緊銅箍緊抱活塞桿,從而將油缸鎖緊。

1.3 新型液壓封堵器主要性能參數計算

1.3.1 油缸推力及拉力

油缸推力及拉力如公式(1)、公式(2)所示。

試驗推力及試驗拉力如公式(3)、公式(4)所示。

式中:為油缸力,kN;為試驗力,kN;為液壓缸直徑,m;為活塞桿直徑,m;為工作壓力,MPa;P為設計壓力,MPa。

1.3.2 行程時間

活塞桿伸出時間如公式(5)所示下。

活塞桿縮回時間如公式(6)所示。如下。

式中:為行程,m;為液壓缸直徑,m,取=6.3L/min。

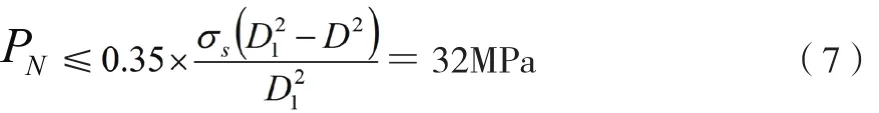

驗算如下。缸筒能承受額定壓力應低于一定的極限值,如公式(7)所示。

式中:為缸筒外徑,m;σ為缸筒材料屈服極限,m(45#鋼σ=335MPa)。

結論:此缸的額定壓力為15MPa,小于缸筒能承受的極限壓力32MPa。

額定壓力應與完全塑性變形壓力有一定的比例范圍,以避免塑形變形的發生,如公式(8)、公式(9)所示。

式中:P為缸筒發生完全塑形變形的壓力,MPa。結論:此缸的額定壓力為15MPa,小于使缸筒發生塑形變形的壓力18MPa。

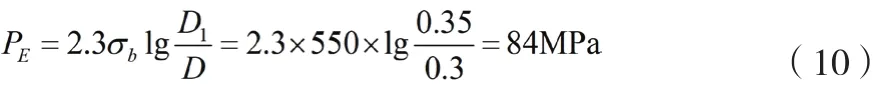

爆裂壓力P如公式(10)所示。

式中:σ為缸筒材料的抗拉強度,m(45#鋼σ=550MPa)。

結論:使此缸筒發生爆裂所需的壓力為84MPa,遠遠大于此缸的試驗壓力15MPa及工作壓力10MPa。

總結論:缸筒壁厚合格。

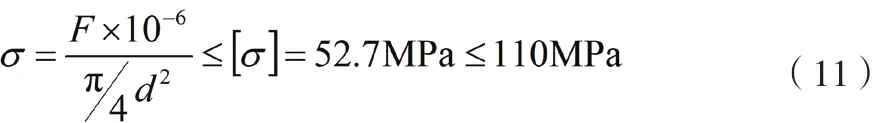

該計算如公式(11)所示。

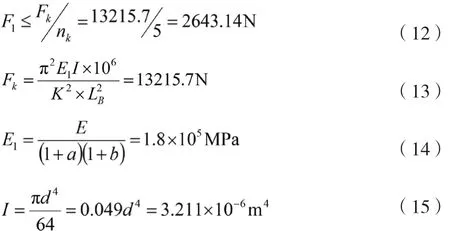

活塞桿桿頭所受的軸向力應滿足公式(12)~公式(15)。

式中:F為活塞桿彎曲失穩臨界壓縮力,N;n為安全系數,通常取≈3.5~6;為液壓缸安裝及導向系數(本缸安裝形式為前端法蘭支承,無導向取=2);為實際彈性模量,MPa;為材料組織缺陷系數,鋼材一般取≈1/12;為活塞桿截面不均勻系數,一般取≈1/13;為材料的彈性模量,鋼材=2.10×105,MPa;為活塞桿橫截面慣性矩,m;L為活塞桿伸出后的安裝距,cm。

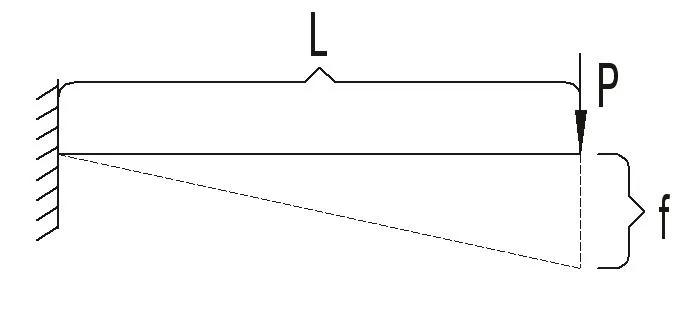

液壓缸水平放置,活塞桿伸出時的受力狀況如圖5所示。

圖5 新型封堵器撓度校核

活塞桿受力后彎曲變形產生的撓度值計算如公式(16)所示。

式中:為活塞桿截面的轉動慣量,2549.2cm;為活塞桿自重,496.2kg;為油缸活塞桿伸出長度,489.2cm;為鋼材的彈性模量,2.1×10kg/cm,。

結論:活塞桿水平伸出全行程后且不受任何載荷(即活塞桿自重)時,活塞桿彎曲變形撓度值為3.6cm。

導向套上為8個12.9級M30內六角圓柱頭螺釘,每個M30內六角圓柱頭螺釘的保證載荷為544kN,本缸的試驗推力為1060kN,分布8個螺釘,每個螺釘受到的載荷為132.5kN,則有544/132.5=4倍。

結論:螺釘強度合格。

2 可行性驗證與現場應用

液壓封堵器整改后在公司車間進行了封堵模擬試驗,效果良好,完全滿足設計要求。又在后續施工中成功應用于現場作業,提高了管道維搶修作業現場施工的效率。

綜合技術指標:1) 整套設備工作壓力可達到10MPa。2) 封堵器適用管道為 12"~36"。3) 全人力施工,單套操作人數 3人 ~5 人。4) 單孔操作時間 20min~30min。

3 結論

優化改造后的新型液壓封堵器從根本上解決了封堵器結構上存在的設計缺陷,且結構緊湊,配合進出油口的安全閥與壓力表,避免了內部液壓油壓力升高可能引發的安全事故,研究成果可直接應用在國內外輸油氣管道維搶修中,對保障管道安全平穩運行具有積極作用。1) 活塞由內活塞和外活塞組成,采用組合密封形式,使密封效果更好,可適用于各種工況條件,工作壓力可達到50MPa,可工作溫度在-40℃~100℃。2) 導向套與法蘭及缸口壓盤在軸向用8個M20高強度螺栓連接,改變原有封堵器螺栓徑向布置,使螺栓受力由受剪力變為受拉力,封堵器整體承壓能力大幅提升,同時避免了拆卸油缸時費時且易損壞密封件的問題。3) 在封堵器出入油管路上增加了壓力表,隨時監控封堵器內液壓油的壓力。4) 在封堵器上增加了安全閥,當封堵器內壓力超過設定值時,安全閥會自動開啟,可降低封堵器內油壓,從而可消除因封堵器超壓引起的安全隱患。