某產線變速箱齒輪斷裂原因

周志超, 張廣治, 王貴玉, 楊艷龍, 張敬蕊, 武 甲, 張希靜

(北京首鋼股份有限公司, 遷安 064404)

在機械設備運行過程中,齒輪往往起著重要的作用,齒輪一旦失效則會造成重大事故。齒輪失效最常見的一種形式是輪齒斷裂,是機械工程領域最為嚴重的事故[1],同時也是變速箱零部件中發生失效概率較高的類型之一[2]。某齒輪作為產線變速箱的核心零件之一,在運行過程中發生故障,經停機拆解后,發現該齒輪的輪齒頂部嚴重磨損并出現斷裂,同時輪齒頂部呈現出疑似缺陷剝落現象,為進一步查找、分析其斷裂故障原因,筆者對斷裂齒輪進行了一系列理化檢驗。齒輪設計材料為45Mn鋼,其原材料執行標準為GB/T 699—2015 《優質碳素結構鋼》,齒輪成品經過調質、滲碳及淬火處理。

1 理化檢驗

1.1 宏觀觀察

斷裂齒輪的宏觀形貌如圖1所示,由圖1可知:輪齒頂部呈現肉眼可見的疑似缺陷剝落現象,同時在斷裂位置未見明顯塑性變形區域,局部區域顏色較深。

圖1 斷裂齒輪宏觀形貌

1.2 化學成分分析

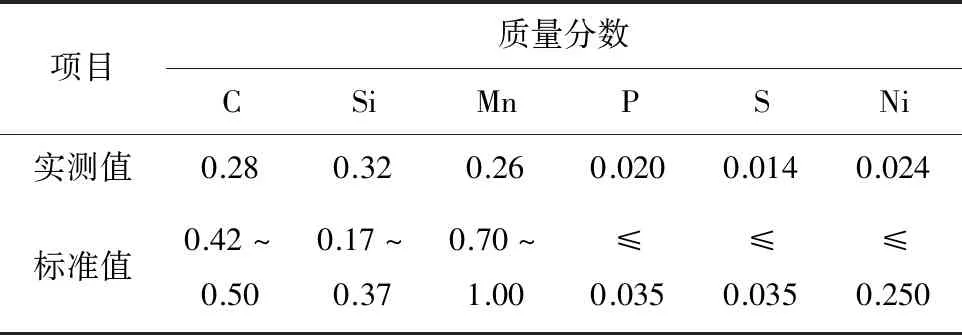

從斷裂齒輪上取樣并進行化學成分分析,結果如表1所示。由表1可知:齒輪中碳、錳元素含量較低,不符合GB/T 699—2015 《優質碳素結構鋼》對45Mn鋼的標準要求,鎳元素雖然滿足GB/T 699—2015的要求,但實測值偏低。

表1 斷裂齒輪化學成分 %

1.3 掃描電鏡及能譜分析

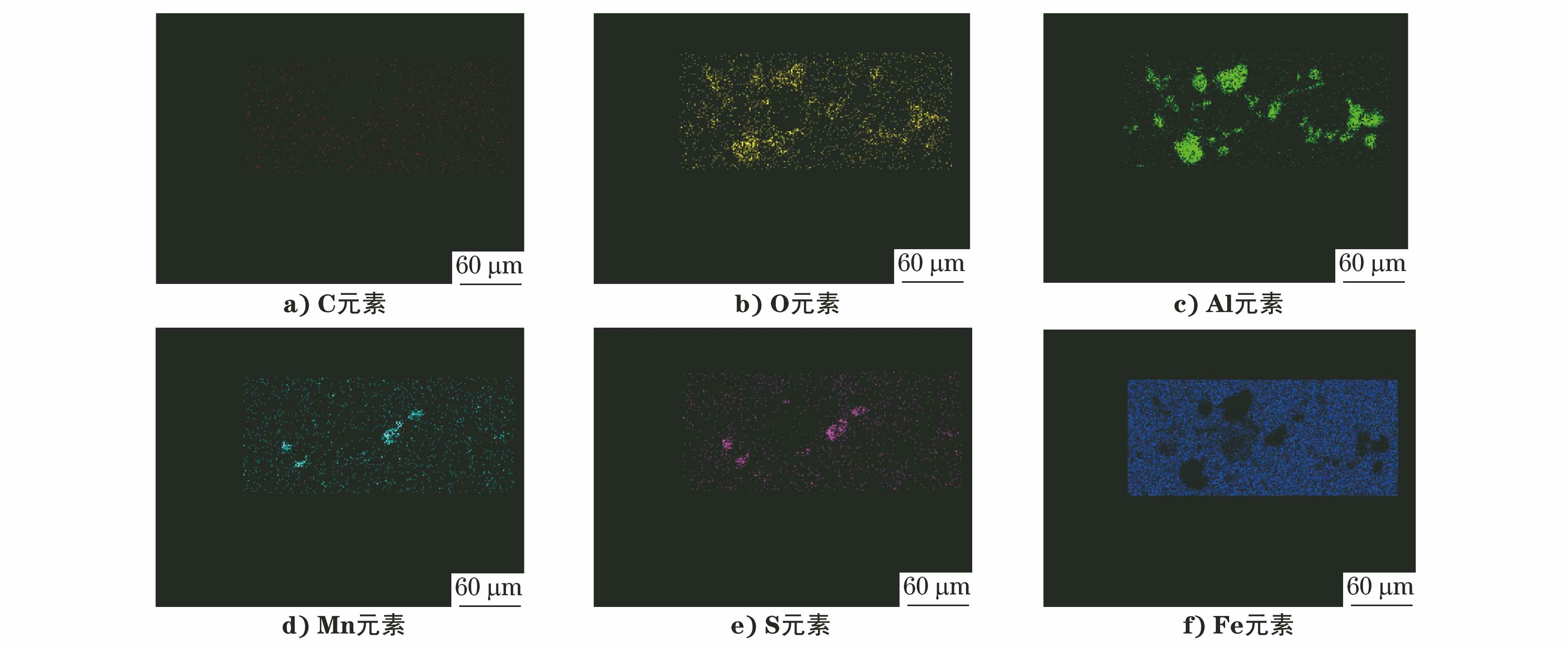

在齒輪的斷裂處取樣,并對其截面進行磨拋處理,然后置于掃描電鏡(SEM)下觀察,同時對斷裂處的異常部位進行能譜(EDS)分析。齒輪斷裂截面不同區域SEM形貌如圖2所示,發現存在大量非金屬夾雜物。對非金屬夾雜物進行SEM觀察,其形貌如圖3所示。用能譜儀對齒輪斷裂截面進行分析,發現夾雜部位存在較高含量的氧和鋁元素,鋁元素質量分數高達32.79%,說明在齒根處存在大量以氧化鋁為主的非金屬夾雜物,同時伴有硫化錳夾雜物。結合夾雜部位的元素分布面掃描結果分析,發現存在氧、鋁、硫、錳元素,進一步確認了氧化鋁及硫化錳非金屬夾雜物的存在(見圖4)。

圖2 齒輪斷裂截面不同區域SEM形貌

圖3 齒輪斷裂截面夾雜物SEM形貌

圖4 夾雜部位元素分布面掃描結果

1.4 金相檢驗

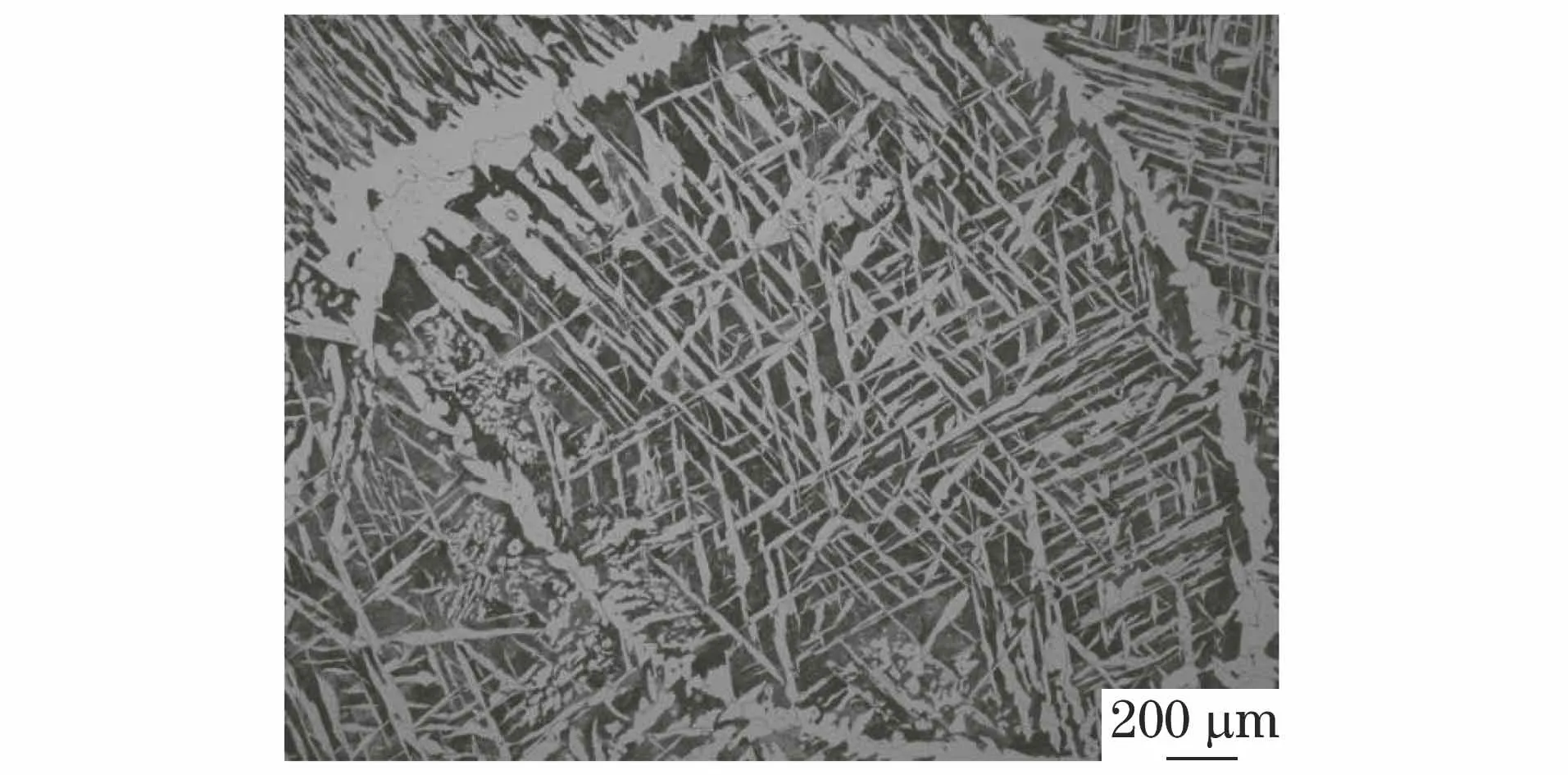

在齒輪斷裂截面處取樣,試樣經4%(體積分數)硝酸酒精溶液侵蝕后,在光學顯微鏡下進行顯微組織觀察,結果如圖5所示。從圖5可以看出:輪齒處存在大量粗大的魏氏體。

圖5 齒輪斷裂截面顯微組織形貌

1.5 硬度測試

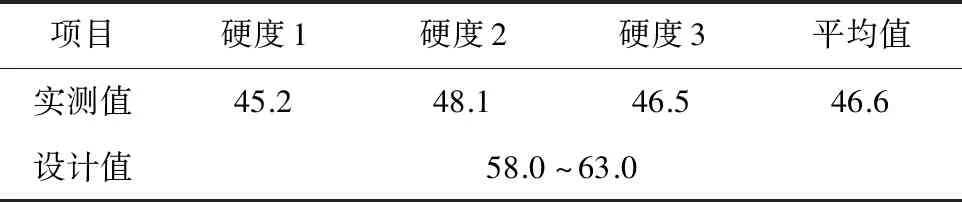

在齒輪斷裂截面處取樣,試樣經磨拋后采用全洛氏硬度計進行洛氏硬度試驗,依據GB/T 230.1—2018 《金屬材料 洛氏硬度試驗 第1部分:試驗方法》進行試驗,試驗力為1.471 kN,試驗結果如表2所示。從表2可以看出:齒輪的硬度不滿足該齒輪的產品設計要求,硬度測試結果與金相檢驗中魏氏體的出現是對應的。

表2 洛氏硬度測試結果 HRC

2 綜合分析

理化檢驗分析結果表明:齒輪輪齒的頂部位置呈現出肉眼可見的疑似缺陷剝落現象,同時在斷裂處未見明顯塑性變形區域;齒輪的化學成分不滿足GB/T 699—2015的標準要求,而且部分元素偏離較大;斷裂的輪齒處存在大量粗大的魏氏體。魏氏體是在過熱區內,粗大的奧氏體在較快冷卻速率下形成的一種特殊的過熱組織,由于其晶粒粗大,同時大量鐵素體針片形成脆弱面,因此降低了材料的韌性。一般來說,調質過程中溫度較高,會導致魏氏體的形成[3],但該斷裂齒輪未見明顯調質處理跡象。同時,齒輪中還存在大量的非金屬夾雜物,其硬度也不符合設計要求。受上述諸多因素的共同影響,齒輪的輪齒在彎曲疲勞應力作用下,隨著齒根部位的應力集中,齒輪的疲勞壽命降低[4],最終發生斷裂失效。

3 結論及建議

(1) 該齒輪長時間受彎曲疲勞應力以及材料中存在異常組織和非金屬夾雜物,最終導致了齒輪斷裂失效。

(2) 選擇齒輪時要重點關注其彎曲疲勞強度、耐磨性和接觸疲勞強度,同時還要求輪齒心部具有足夠的硬度和韌性等。