我國大直徑盾構隧道數據統計及綜合技術現狀與展望

代洪波, 季玉國

(1. 中鐵十四局集團有限公司, 山東 濟南 250000; 2. 上海建通工程建設有限公司, 上海 200010)

0 引言

目前,國內普遍認為直徑10~14 m 的盾構隧道為大直徑盾構隧道,直徑14 m 及以上的盾構隧道為超大直徑盾構隧道[1]。 據此,1965 年6 月開工建設的盾構刀盤直徑10.22 m 的上海黃浦江打浦路隧道和1982年9 月開工建設的盾構刀盤直徑11.30 m 的延安東路隧道是我國大直徑盾構隧道建設的開始[2]。 這2 個項目的建成通車,標志著我國大直徑盾構隧道建設的開始。

隨后,我國大直徑盾構隧道經歷了2001—2010 年的發展起步和2011—2020 年的快速跨越式發展2 大階段。 經過20 年的發展,大直徑盾構隧道在勘察規劃、工程設計、裝備制造、規范、材料和施工技術管理等方面積累了豐富的經驗和教訓,大直徑盾構隧道綜合技術達到了國際領先水平[3-6]。

雖然我國在大直徑盾構隧道建設技術方面取得了一定成績,盾構制造基本實現國產化,但盾構核心部件和設計軟件仍依賴于國外,大直徑盾構掘進施工風險和安全仍存在不確定性,并時有工程事故發生。 隨著工程建設地域的擴大和建設環境越來越復雜,對我國盾構隧道在勘察規劃、工程設計、裝備制造、規范、材料和施工技術管理等方面提出了更高的要求。

從1965 年上海打浦路隧道修建以來,截至2021年底,國內共修建大直徑盾構隧道工程65 項,超大直徑盾構隧道工程59 項。 文獻[7]統計了我國水下隧道的開工年份、所在省級行政區、穿越水域、施工方法、用途等。 文獻[8]針對大直徑盾構施工掘進的風險,從土壓盾構與泥水盾構主軸承密封問題、常壓刀盤與常規刀盤的選擇問題、泥餅粘結和渣土滯排問題、前方復雜地質預探問題、海中基巖爆破及注漿固結輔助處理等方面提出思考和建議。 文獻[9-10]總結了我國隧道掘進機自主設計、制造的現狀,分析了研發制造中存在的關鍵問題。

本文對國內大直徑盾構隧道進行了數據統計分析,并對綜合技術現狀、存在的問題及發展方向進行了總結。

1 大直徑盾構隧道發展歷程

1.1 起源階段

1965—2000 年,是我國大直徑盾構發展的起源階段。

我國第1 條大直徑盾構公路隧道是上海黃浦江打浦路隧道,代號“651 工程”。 其于1965 年開工,1970年10 月竣工,1971 年6 月通車,全長2 761 m,盾構刀盤直徑10.22 m,隧道外徑10.00 m、內徑8.8 m,埋深34 m,坡度3.8%。 盾構由上海江南造船廠制造,采用土壓平衡網格式盾構,是我國自行設計、自行制造和施工的第1 條大直徑盾構隧道。

我國第2 條大直徑盾構公路隧道是上海黃浦江延安東路隧道,于1982 年開工建設,1988 年12 月北線貫通,1989 年5 月通車運營,1996 年11 月南線隧道通車,是上海第2 條黃埔江公路隧道。 該隧道為雙管雙線4 車道,設計時速50 km,盾構刀盤直徑11.30 m,隧道外徑11.00 m、內徑9.90 m。

打浦路隧道(651 工程)和延安東路隧道南北線均由上海市隧道工程軌道交通設計研究院(原為上海隧道工程設計院)設計,采用江南造船廠制造的擠壓網格盾構掘進完成。 這2 項工程的建成,是我國大直徑盾構隧道建設的開始。

1.2 發展起步階段

2001—2010 年是我國大直徑盾構隧道的發展起步階段。 該階段盾構主要以引進國外設備為主,以國外技術服務為指導,施工管理水平處于起步階段,各方面技術處于摸索階段。 該階段代表性工程有上海復興東路隧道、上海長江隧道、南京長江隧道、廣深港高鐵獅子洋隧道等。

2004 年9 月,上海黃浦江復興東路雙線隧道貫通運營,是我國第1 條單管雙層盾構隧道,也是世界上最早運營的雙層盾構隧道。 該盾構刀盤直徑11.22 m,隧道外徑11.00 m,采用上層雙車道、下層大車單車道雙層雙管6 車道方式設計。

上海長江隧道盾構于2006 年開工,2009 年竣工。盾構隧道長7 476 m,為雙管雙向6 車道,隧道下層預留軌道交通,隧道外徑15.00 m、內徑13.7 m,盾構刀盤直徑15.43 m,最深處埋深55 m,為當時國內直徑最大、一次性掘進距離最長的盾構隧道代表性工程。

南京長江隧道[11]2007 年9 月開工,2009 年竣工。隧道盾構段全長3 022 m,為雙管雙向6 車道,隧道外徑14.50 m、內徑13.3 m,盾構刀盤直徑14.93 m,隧道最大埋深60 m,最大水壓0.65 MPa,是當時國內建設難度最大的隧道。

廣深港高鐵獅子洋隧道[11]于2007 年11 月開工,2011 年3 月竣工,采用4 臺直徑11.18 m 的盾構施工,隧道外徑10.80 m、內徑9.80 m,是雙洞單線隧道,左右線各長10.8 km,是國內第1 座水下高速鐵路隧道,也是當時國內里程最長、建設標準最高的水下高速鐵路隧道,為國內首次在軟硬不均地層中采用大直徑泥水復合盾構掘進的工程。 建設、設計和科研部門聯合攻關,攻克了“高水壓、強滲透、巖石強度高”的地層,帶壓水下換刀,并實現了盾構60 m 地下精準對接,標志著我國長距離隧道科研和施工技術的突破,為我國大直徑盾構隧道迅速發展奠定了基礎。

2008 年12 月,上海隧道工程有限公司聯合中鐵工程裝備集團有限公司(簡稱中鐵裝備)、浙江大學等單位成功研制了國內首臺直徑11.36 m 的大直徑泥水盾構,并應用于上海打浦路隧道復線工程。 它標志著我國大直徑盾構隧道裝備正式步入國產化,具有重要里程碑意義。

1.3 快速跨越式發展階段

2011—2020 年,我國大直徑盾構隧道處于快速發展階段。 這個階段,我國大直徑盾構隧道在勘察規劃、工程設計、裝備制造、規范、材料和施工技術管理等方面得到了突飛猛進的發展。 這一時期代表性工程有深圳春風隧道和濟南濟濼路黃河隧道。

深圳春風隧道盾構于2019 年8 月始發,盾構段全長3 603 m,為單洞上下雙層公路隧道,隧道外徑15.20 m、內徑13.70 m,盾構刀盤直徑15.80 m,為我國自主設計制造的最大直徑盾構。

濟南濟濼路黃河隧道是黃河上第1 條公路、地鐵合建的超大直徑盾構隧道,盾構隧道全長2 520 m,盾構刀盤直徑15.76 m,隧道外徑15.20 m,分上下2 層,上層為3 車道,下層為軌道交通5 號線和輔助用艙室。該工程于2017 年開工,2021 年竣工。

該時期國產盾構裝備有: 中鐵工程裝備集團有限公司(簡稱中鐵裝備)直徑為15.8 m 的“春風號”常壓刀盤巖石復合盾構、直徑為12.26 m 的“海宏號”復合盾構、直徑為15.03 m 的“汕頭海灣二號”復合盾構;中交天和機械設備制造有限公司(簡稱中交天和)直徑為14.96 m 的“天和號”巖石復合盾構、直徑為15.0 m 的“振興號”常壓刀盤復合盾構;中國鐵建重工集團股份有限公司(簡稱鐵建重工)制造的直徑為11.75 m 的“沅安號”泥水常壓刀盤盾構等。 諸多巖石復合常壓刀盤盾構的設計研制成功,說明我國已掌握大直徑及超大直徑盾構設計制造技術,且達到世界先進水平。

2011 年以來是我國盾構隧道技術快速跨越式發展時期,致力于“造世界最好的盾構”,我國盾構技術和施工管理技術從優秀到卓越并走向世界,實現了跨越式發展。

1.4 高質量智能化發展階段

2021 年之后,我國大直徑盾構隧道進入了高質量、智能化發展階段。 經過前20 年的發展,我國大直徑盾構隧道在勘察規劃、工程設計、裝備制造、規范、材料和施工技術管理等方面取得了豐碩的成果,但在工程設計、裝備制造核心技術、盾構施工技術管理和工程施工安全風險管理及重大工程事故防范處理等方面仍需要進一步提升,以實現大直徑盾構隧道工程技術向高質量、智能化、安全高效方向發展的目標。 具體目標是: 高質量、低事故、盾構更智能化、設計更合理、技術管理水平更高、軸承國產化、設備長壽命等。 今后仍需朝著設計優化、裝備核心部件國產化、隧道施工智能化、施工技術管理更優質、施工更安全的方向發展。 盾構智能化朝著多模式掘進、超前地質預報、作業環境智能感知、智能掘進和機器人換刀等方向發展[10]。

該時期代表性的盾構裝備有: 中鐵裝備2021 年制造的用于武漢兩湖隧道直徑15. 09 m 的復合盾構、中交天和制造的“運河號”直徑16. 07 m 的巖石復合盾構、鐵建重工制造的直徑16. 03 m 的武漢和平大道盾構。

目前,國內具有挑戰性的大直徑盾構隧道工程有: 1)寧波—舟山海底超大直徑盾構隧道,長16.18 km; 2)中俄東線天然氣管道穿越長江工程,隧道長10 226 m,盾構一次性穿越施工; 3)上海北沿江水下高鐵隧道; 4)海太過江通道,為公鐵合建水下隧道,長約9.315 km; 5)武漢兩湖隧道。

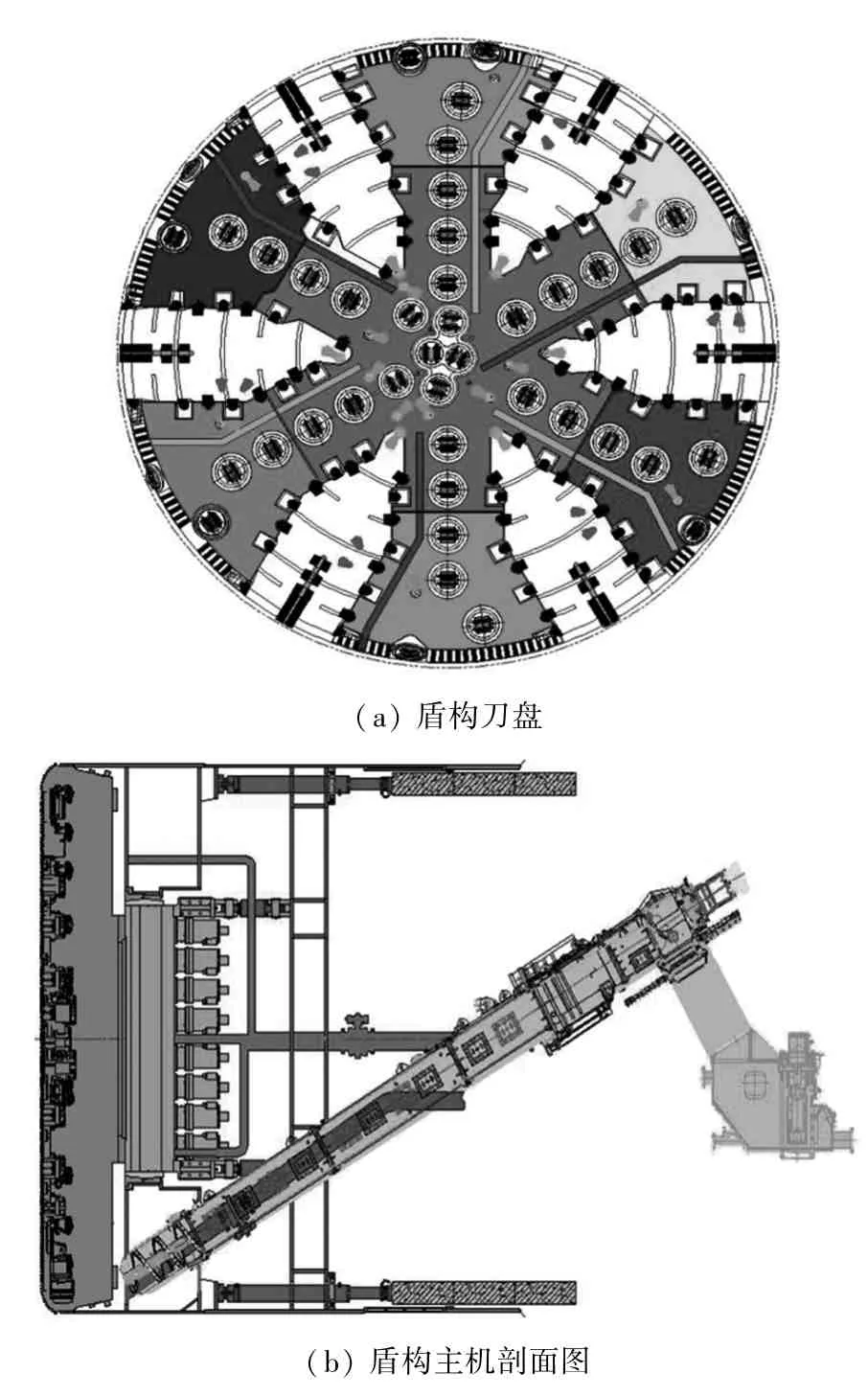

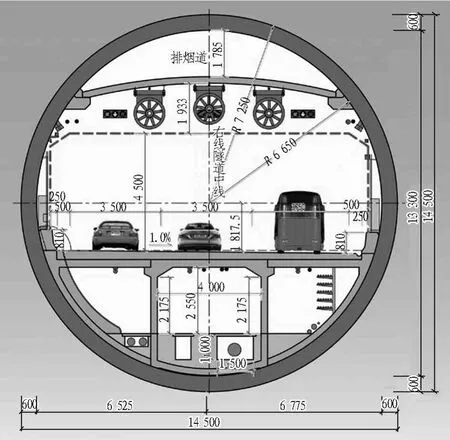

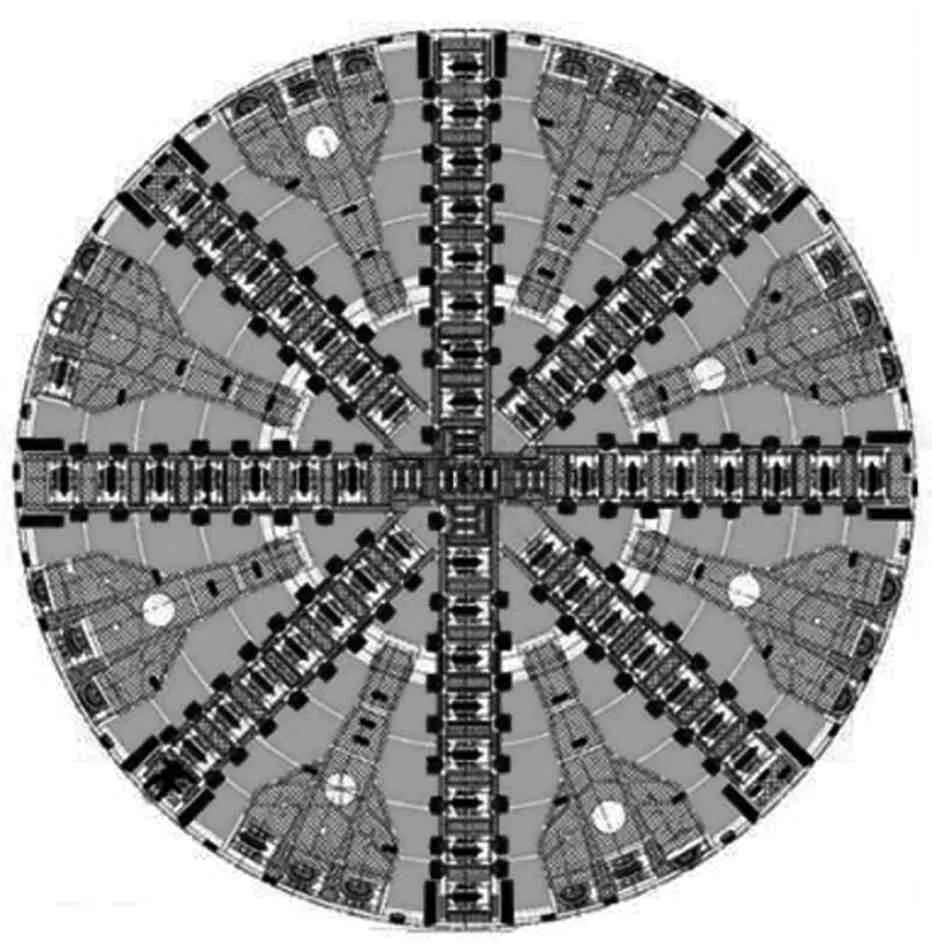

武漢兩湖隧道東湖段采用直徑15 m 級的巖石復合常壓刀盤盾構(如圖1 所示)施工,穿越地層為泥巖、灰巖、局部泥質粉砂巖及粉質黏土。 為解決盾構掘進過程中刀盤結泥餅、滯排、堵艙等導致掘進效率低的問題,選用大直徑泥水巖石復合常壓盾構,并在15 m 級超大直徑盾構中首次采用氣墊螺旋機直排技術。

圖1 武漢兩湖隧道盾構刀盤及盾構主機剖面圖Fig. 1 Shield used in Lianghu tunnel in Wuhan, China

2 大直徑盾構隧道數據統計與分析

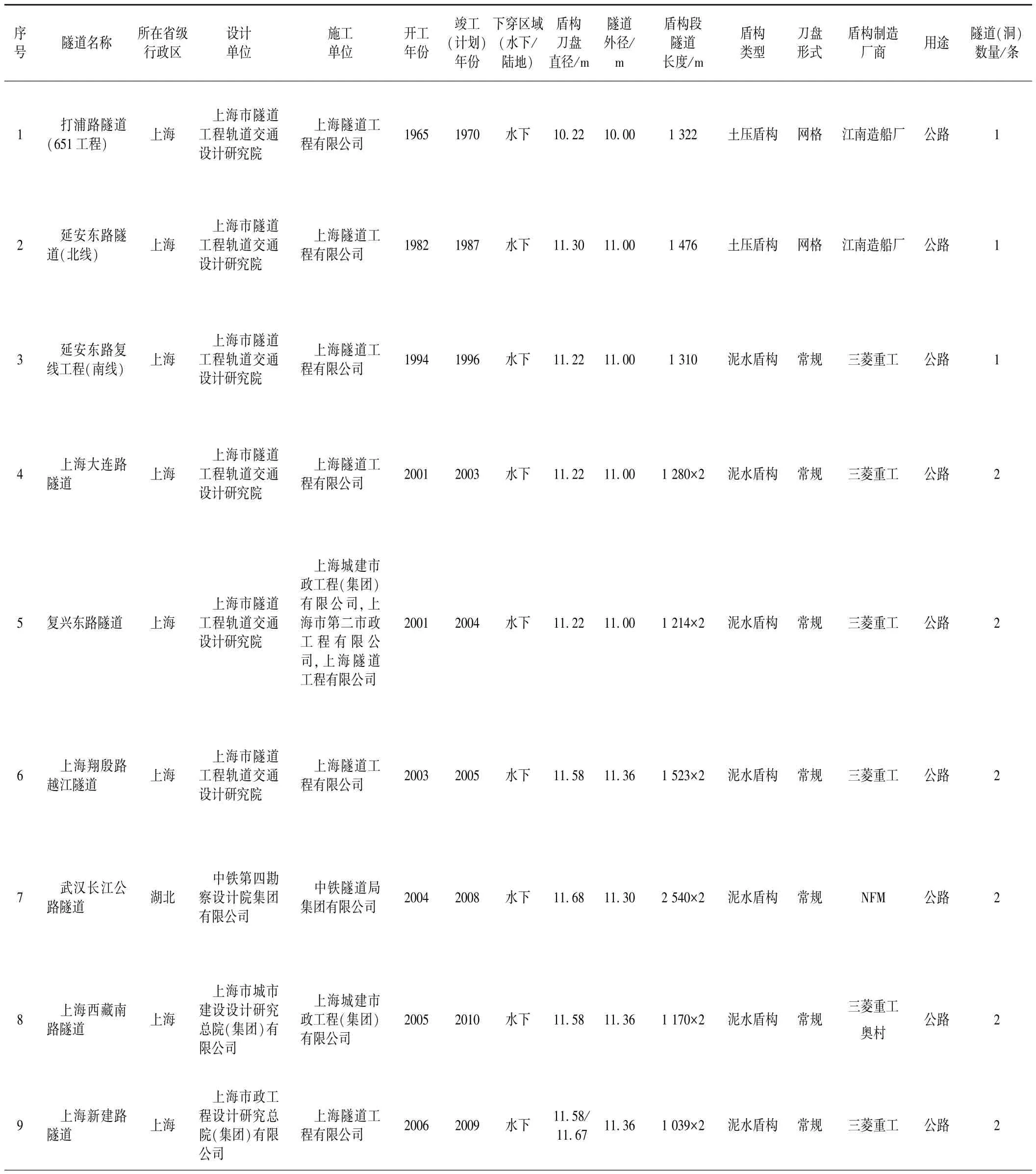

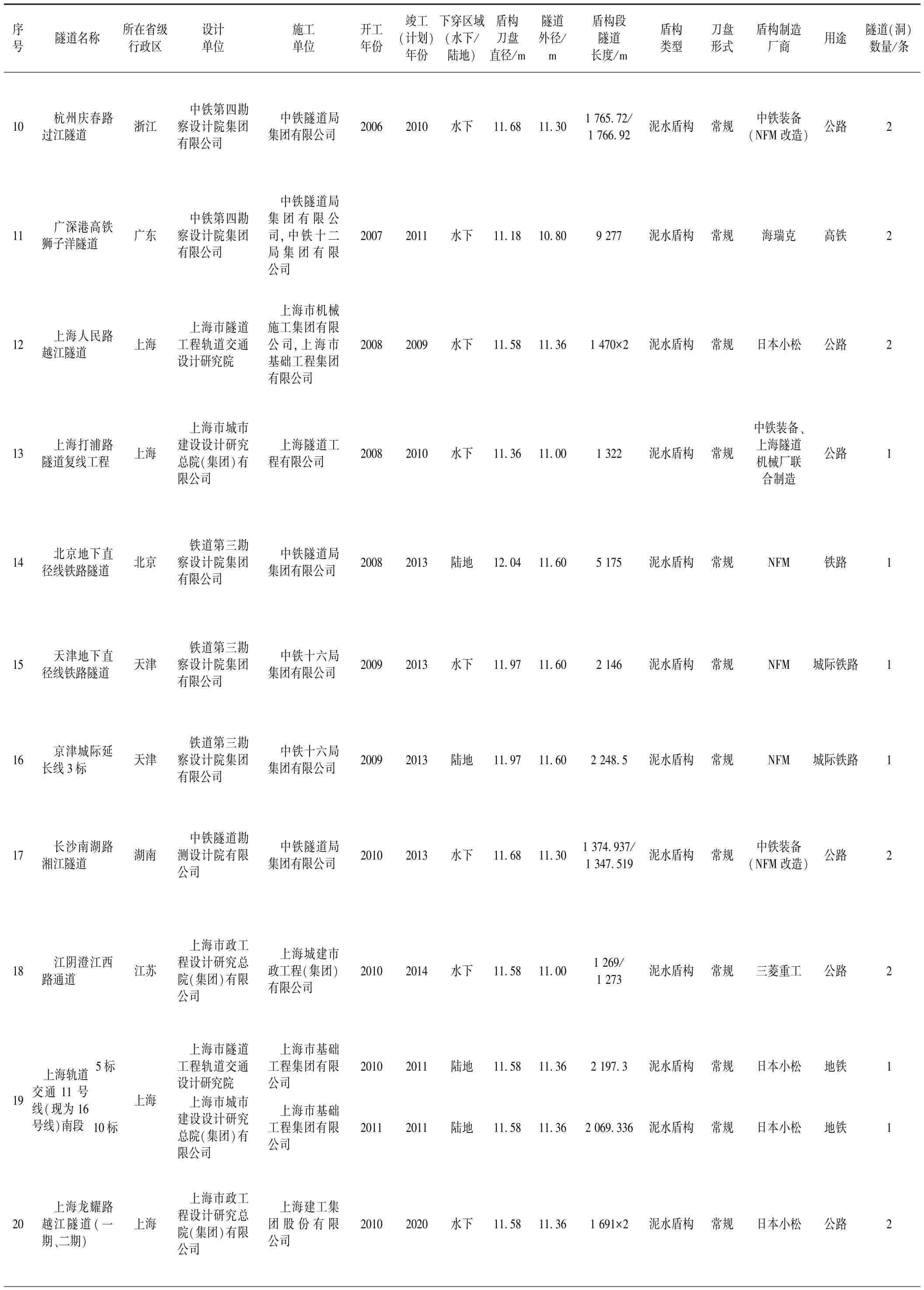

在參考文獻[7-8]的基礎上,對全國大直徑盾構隧道進行詳細統計及調查核實可知,截至2021 年底,國內開工修建10~14 m 大直徑盾構隧道工程(10 m≤d<14 m,d為盾構刀盤直徑)共65 項(按工程項目統計,同一項目多條隧道或多家單位施工的同一隧道工程項目按一個項目統計),具體見表1;14 m 及以上超大直徑盾構隧道工程(d≥14 m)共59 項,具體見表2。大直徑盾構項目主要分布在華東、華南經濟發達省區和長江、錢塘江、黃河等水系發育地區,其中,華東地區大直徑及超大直徑盾構隧道工程共69 項,約占56%,華南地區24 項,約占20%。 本文按開工年份、所在省級行政區、盾構刀盤直徑、盾構制造廠商和隧道用途等進行統計分析。

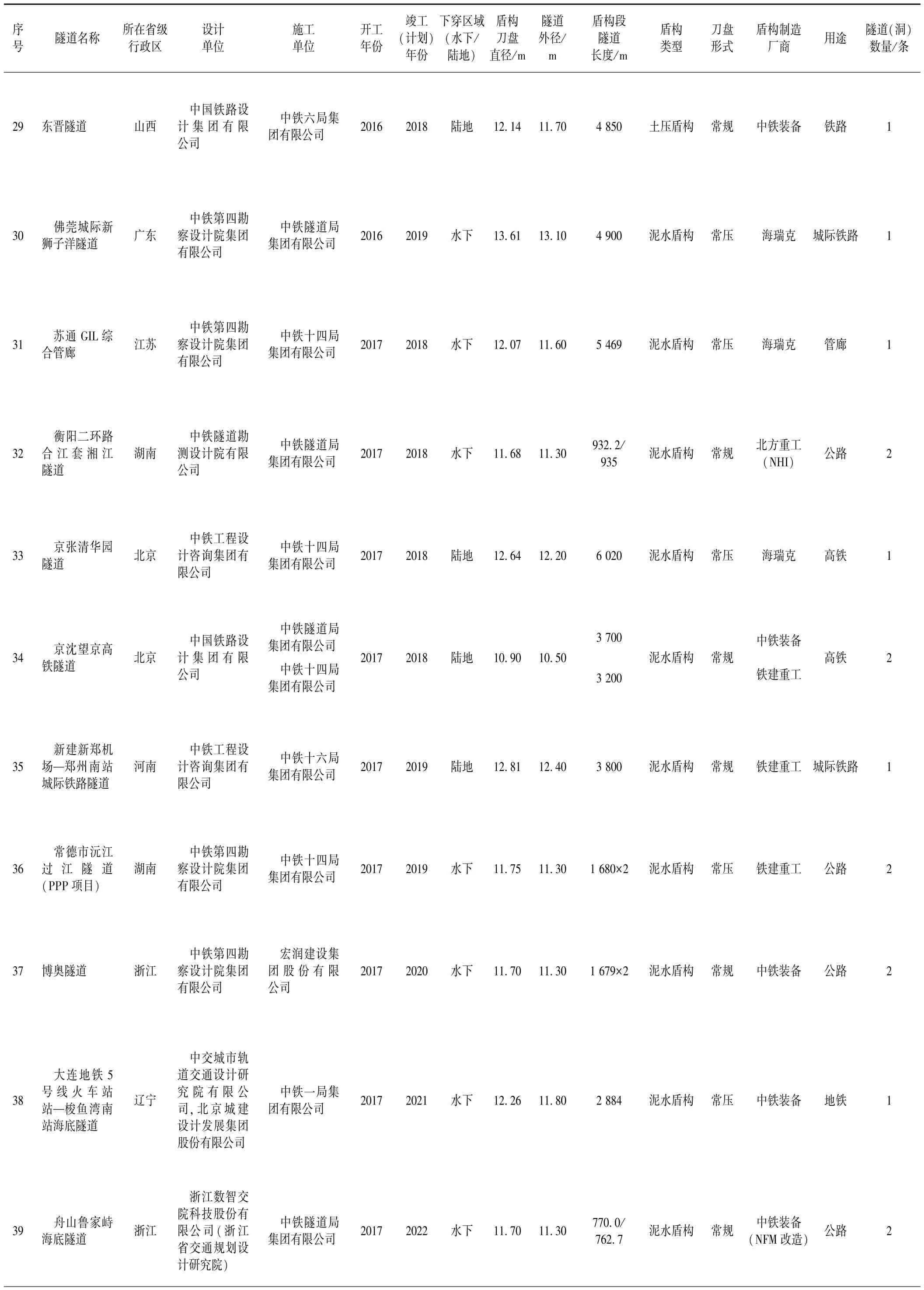

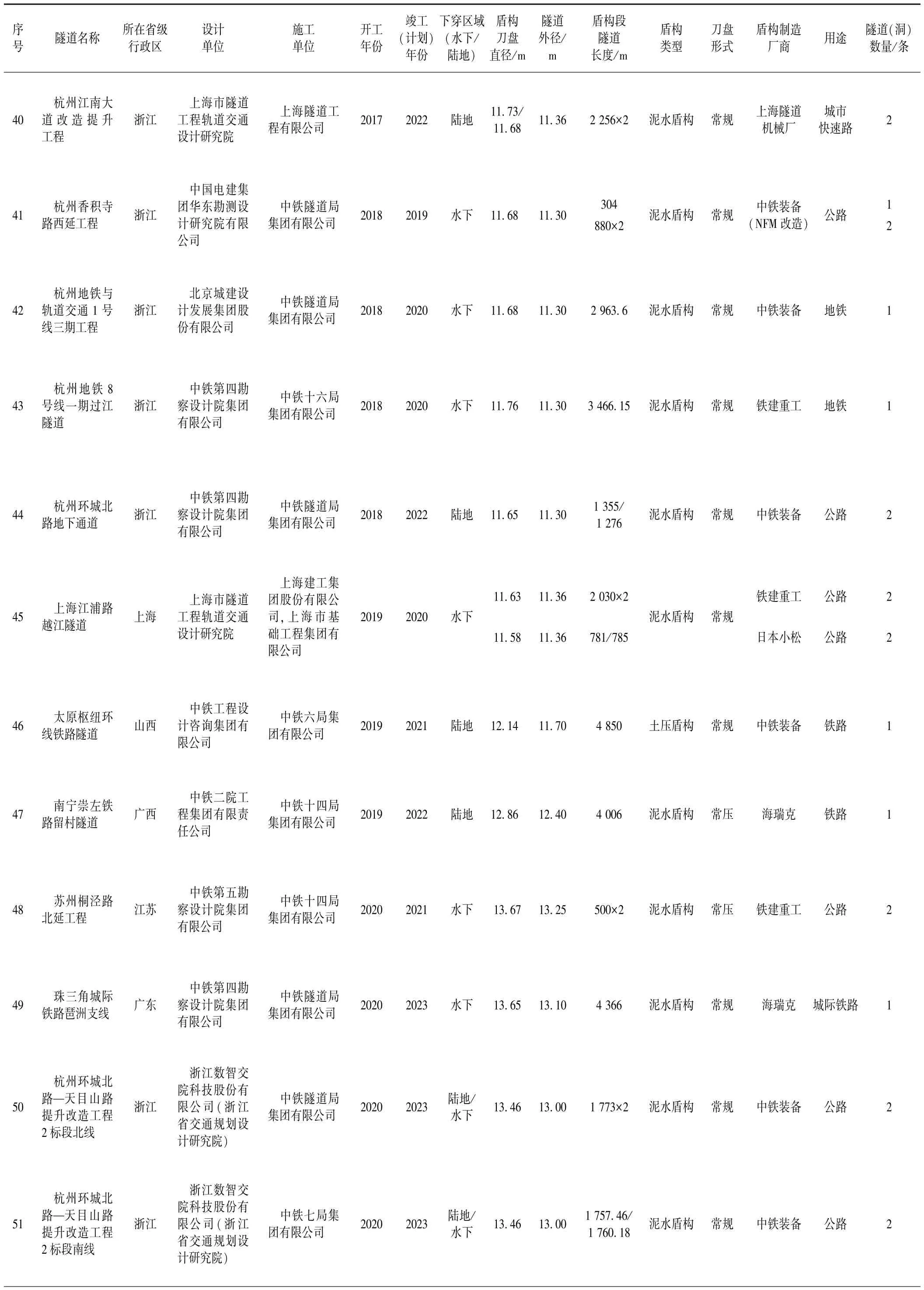

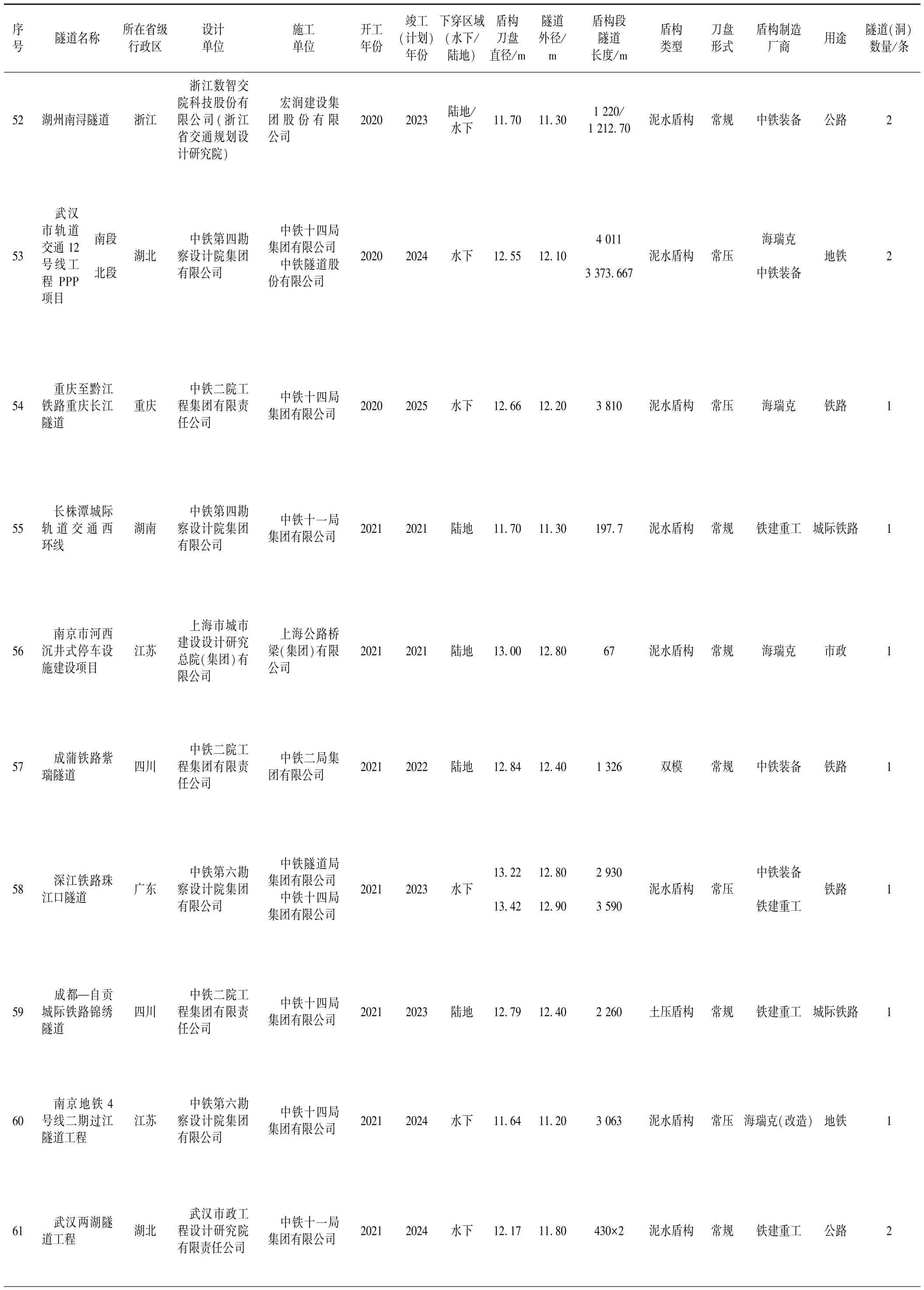

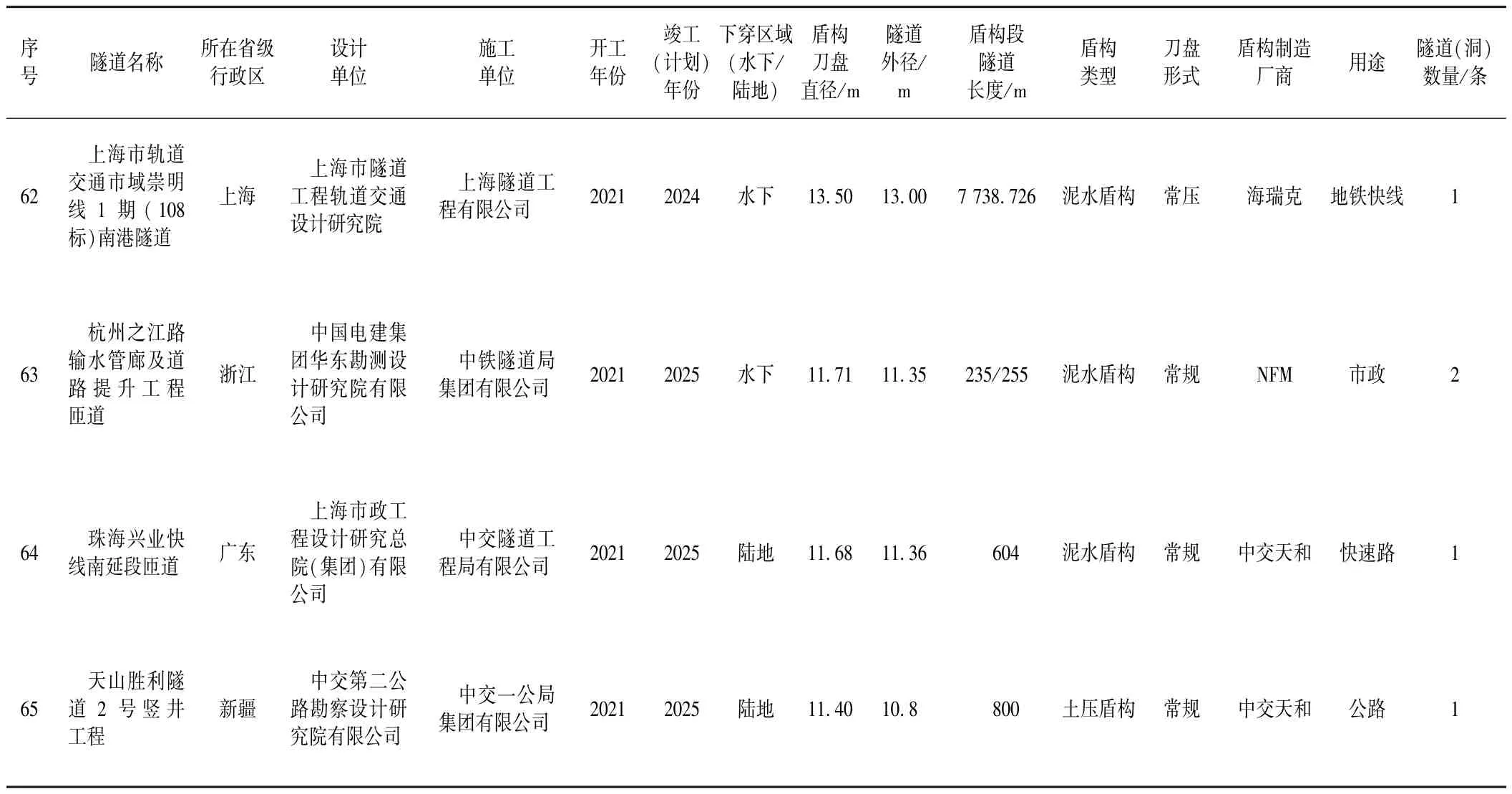

表1 截至2021 年底我國10~14 m 大直徑盾構隧道統計表Table 1 Statistics of large-diameter shield tunnels with diameter over 10 m and under 14 m in China as end of 2021

表1(續)

表1(續)

表1(續)

表1(續)

表1(續)

表1(續)

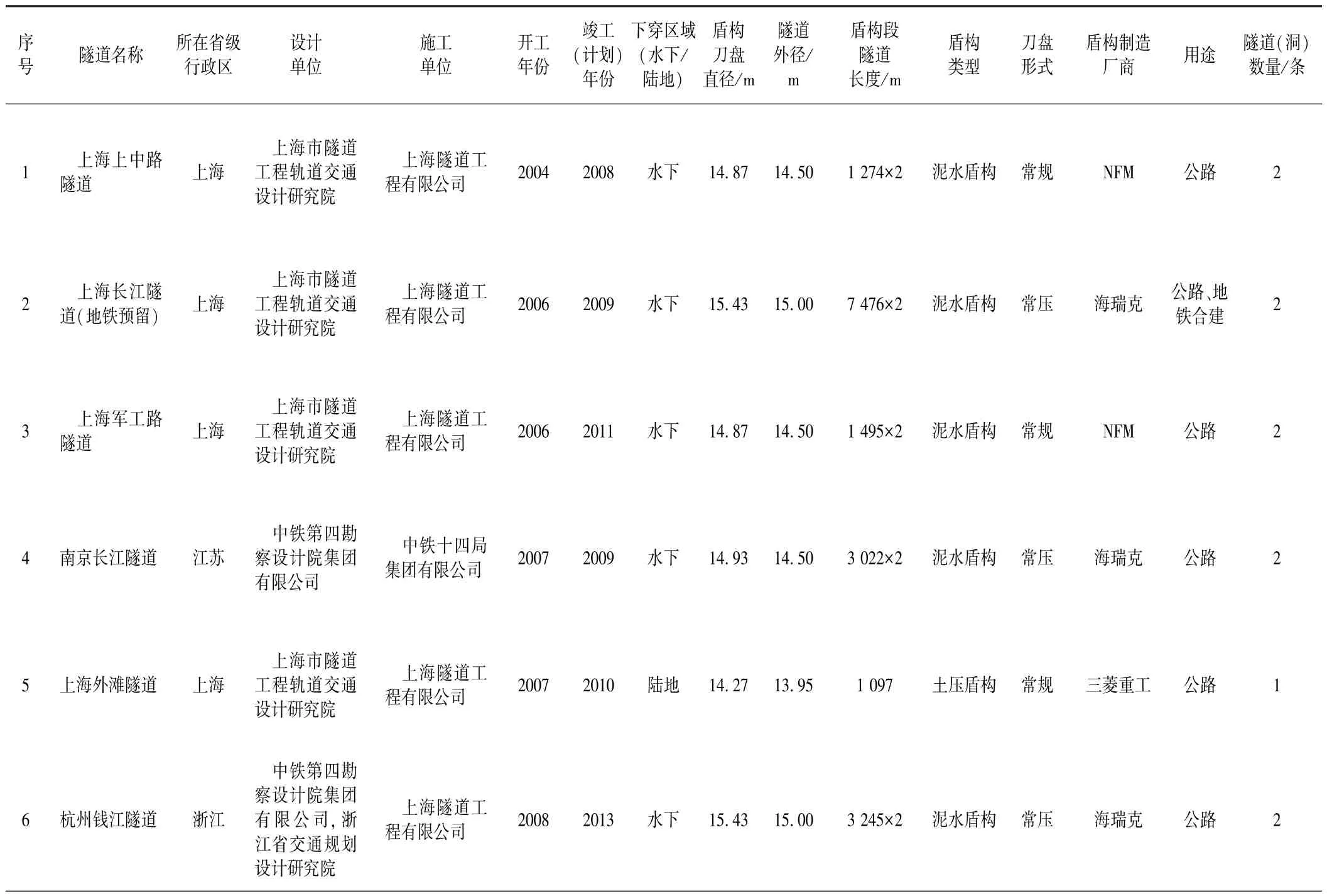

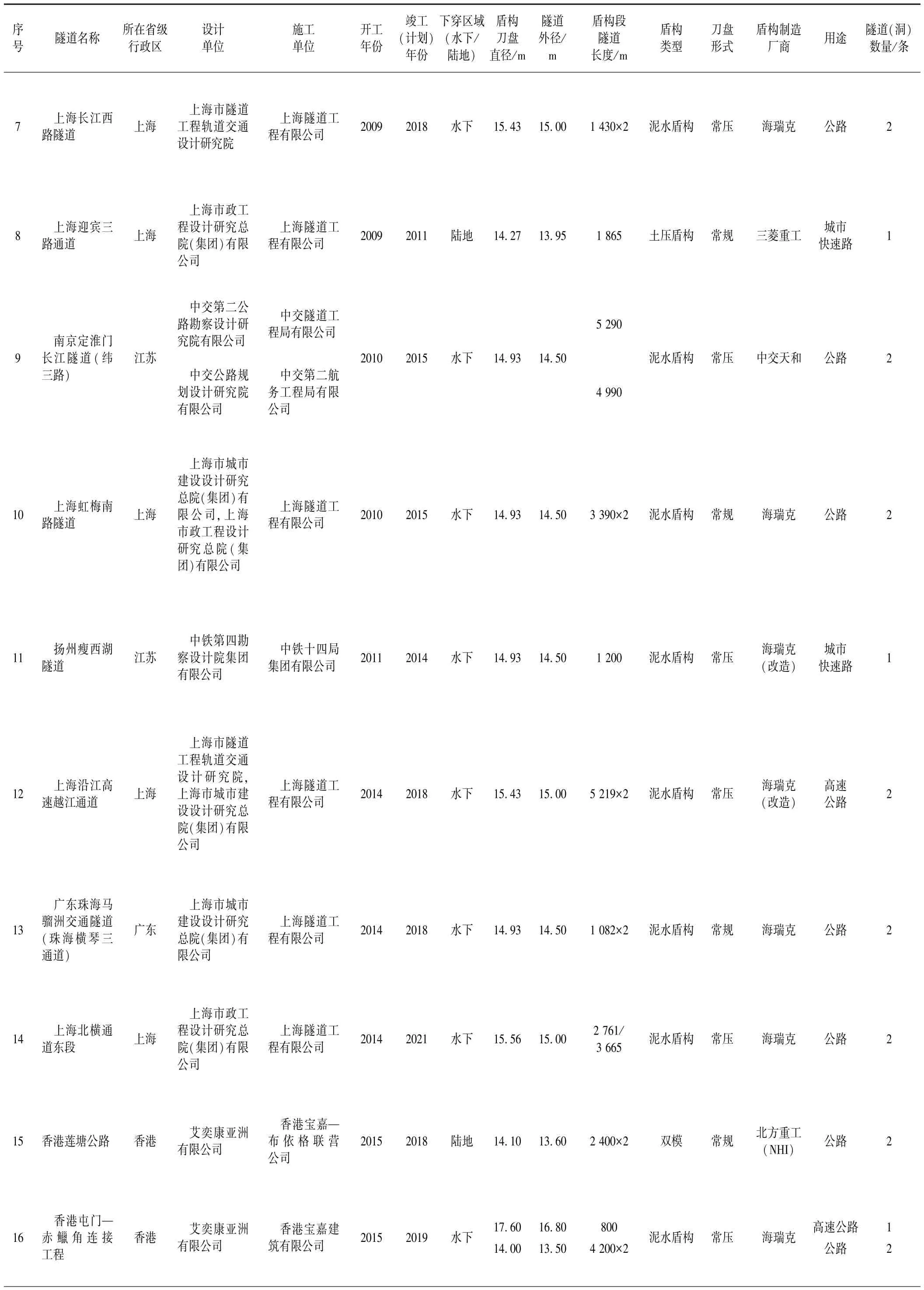

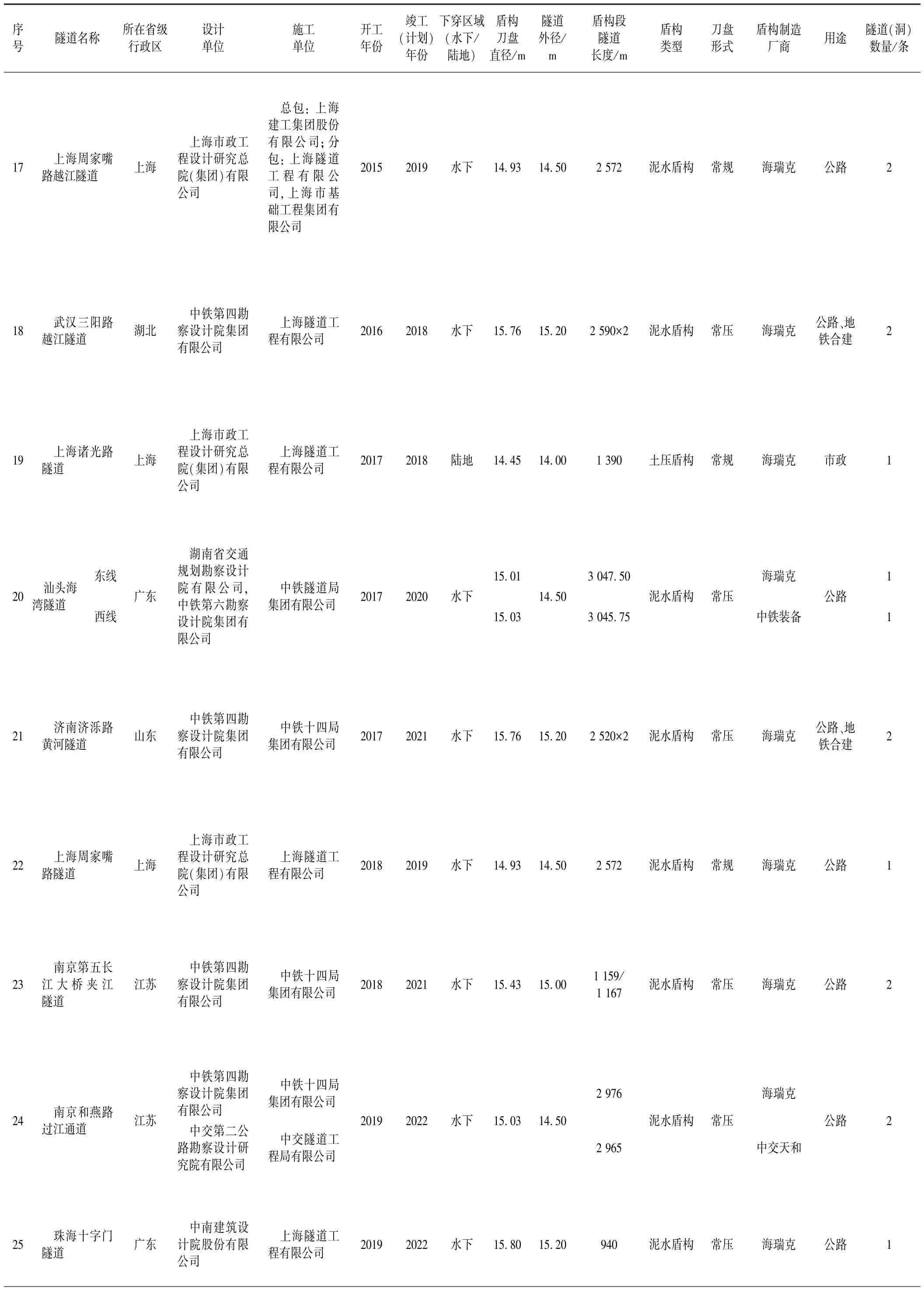

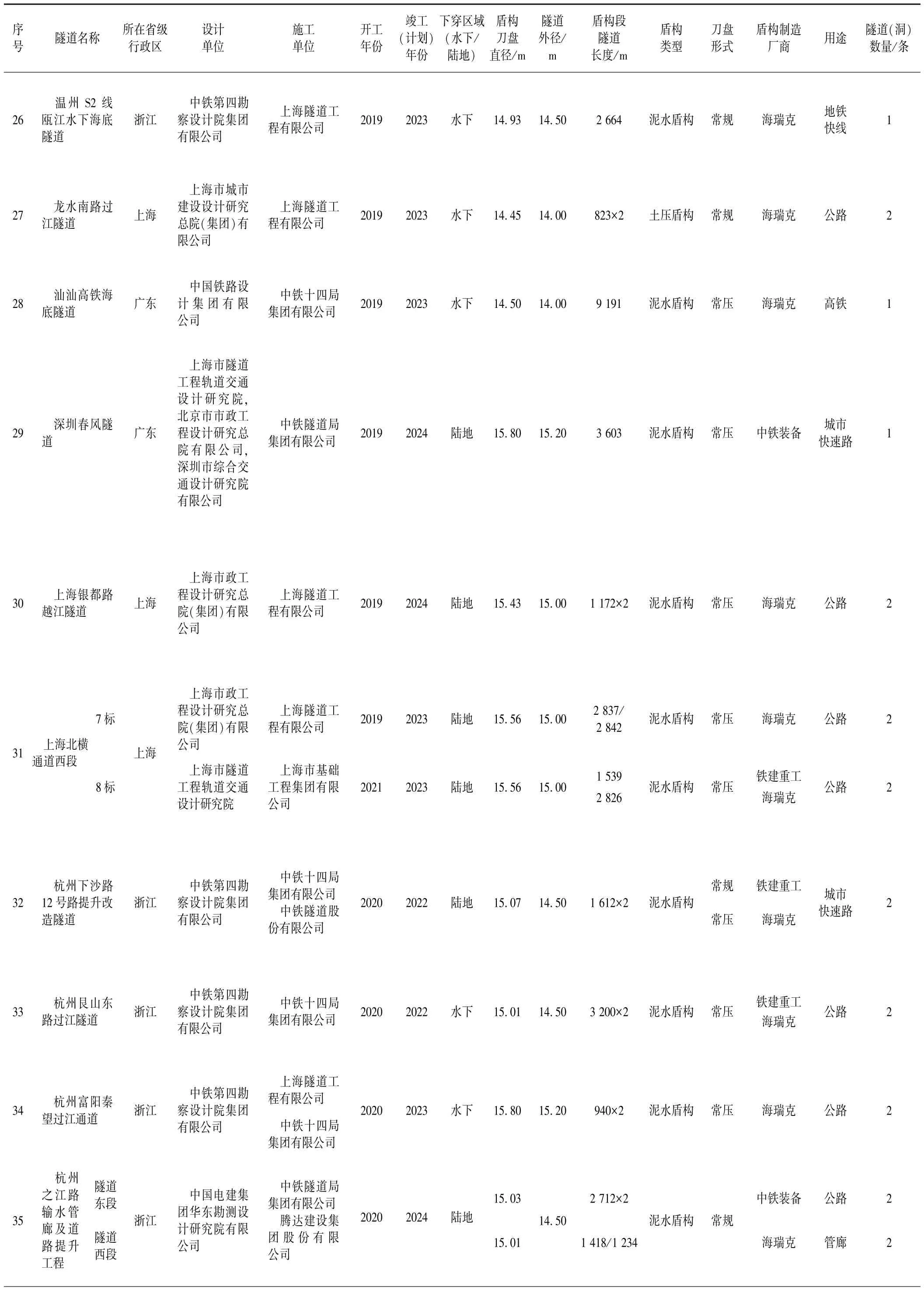

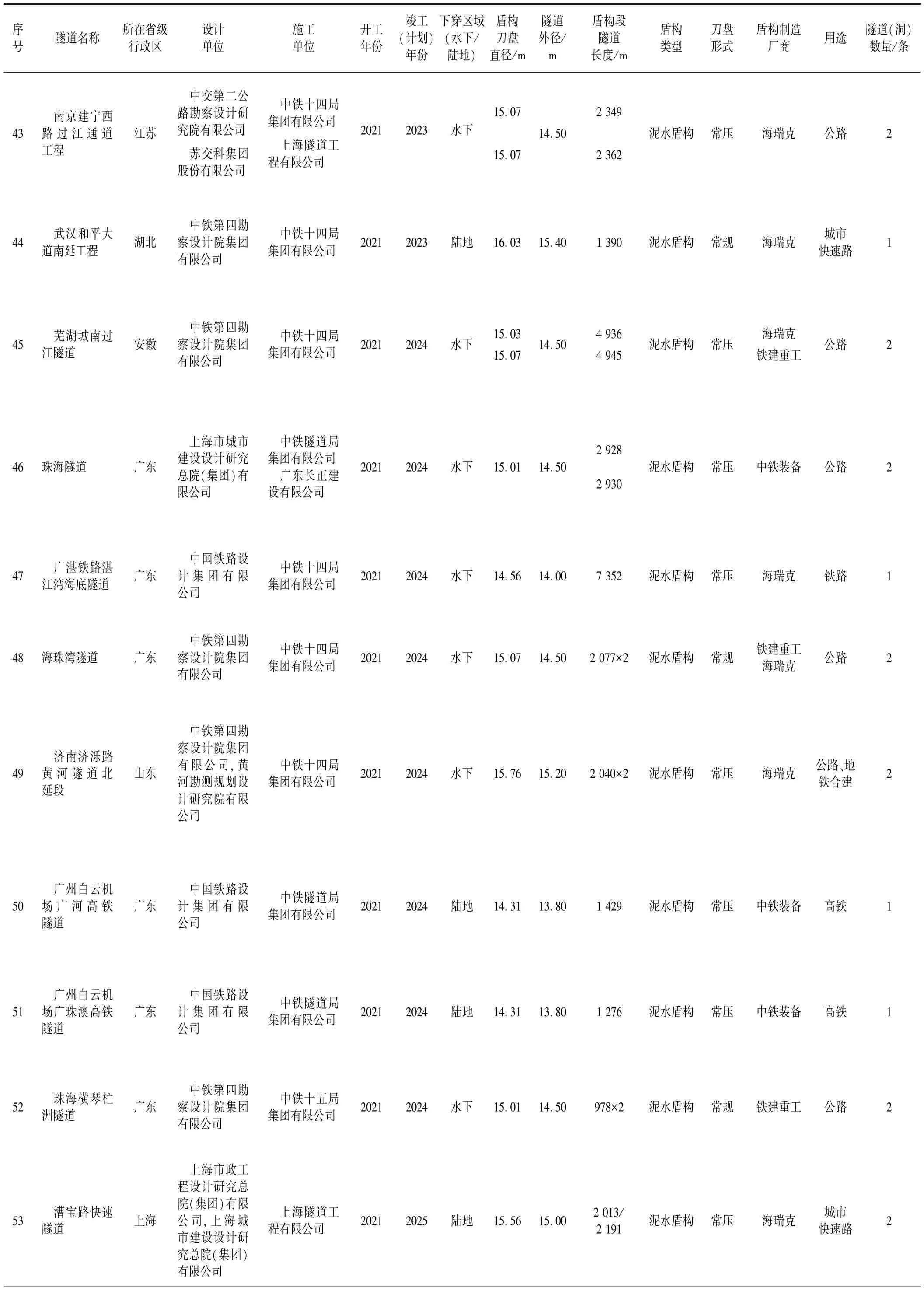

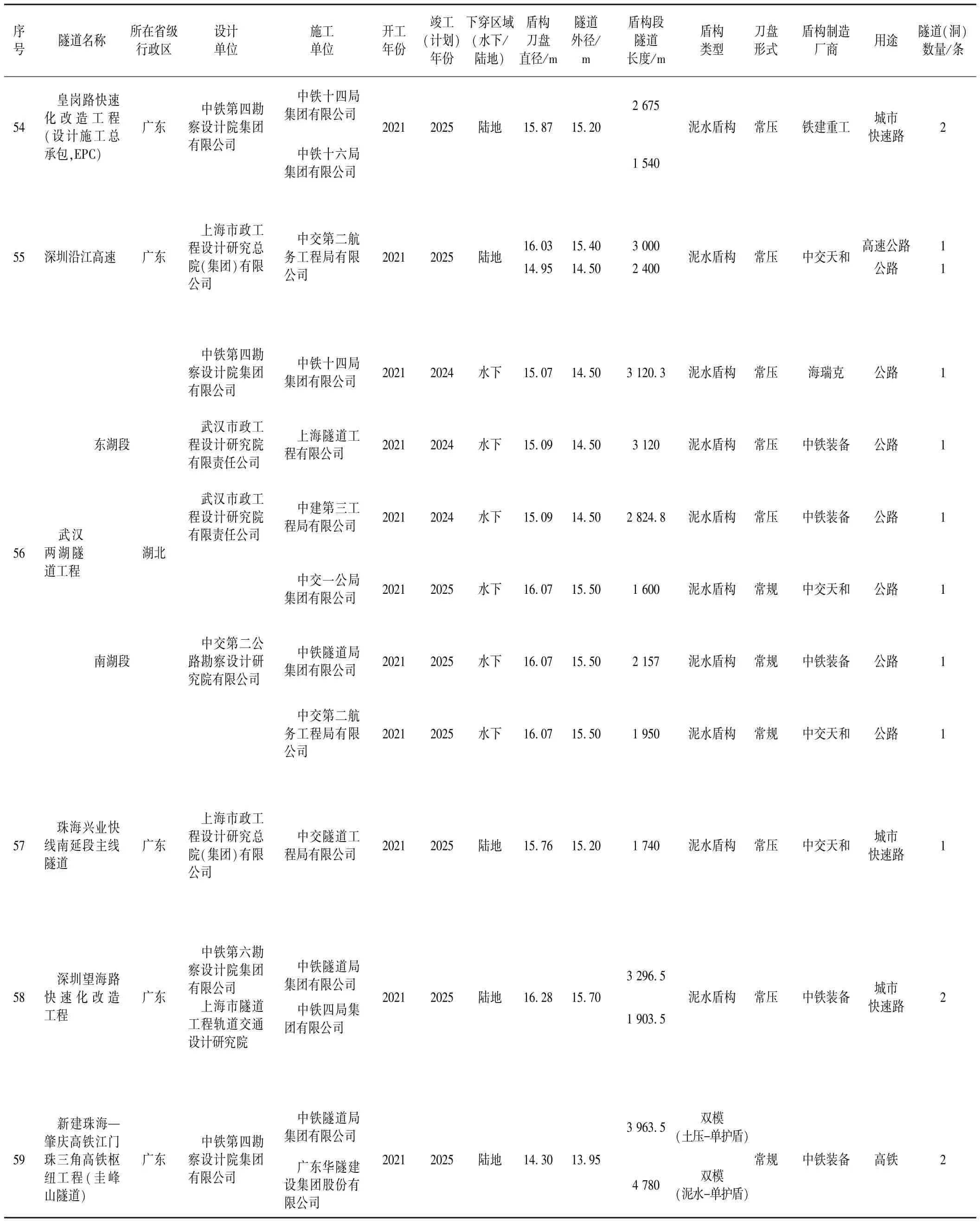

表2 截至2021 年底我國14 m 及以上超大直徑盾構隧道統計表Table 2 Statistics of large-diameter shield tunnels with diameter over 14 m in China as end of 2021

表2(續)

表2(續)

表2(續)

表2(續)

表2(續)

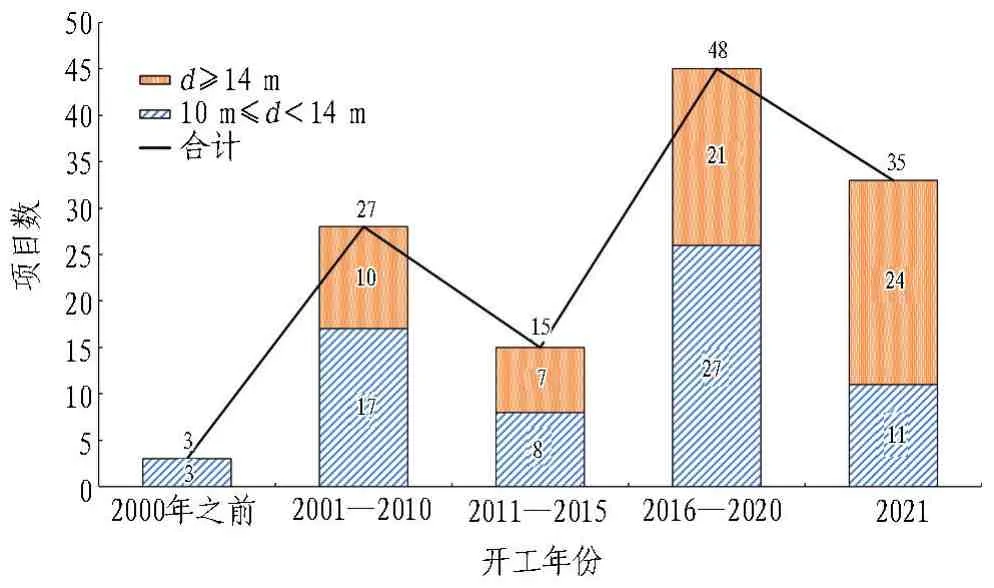

2.1 按開工年份統計

按開工年份統計的大直徑盾構隧道項目分布見圖2。 由圖2 及表1 和表2 可以看出: 1)2000 年之前開工建設完成的3 項盾構隧道均在上海;2001—2015 年開工建設42 項大直徑盾構隧道,為大直徑盾構隧道平穩發展期;從2016 年開始進入建設高峰期,2016—2020 年開工建設48 項,2021 年開工建設35 項。 2)采用泥水盾構施工的盾構隧道110 項,土壓盾構施工11 項,雙模盾構施工3 項。

圖2 按開工年份統計的大直徑盾構隧道項目分布Fig. 2 Histograms of large-diameter shield tunnel projects according to start year

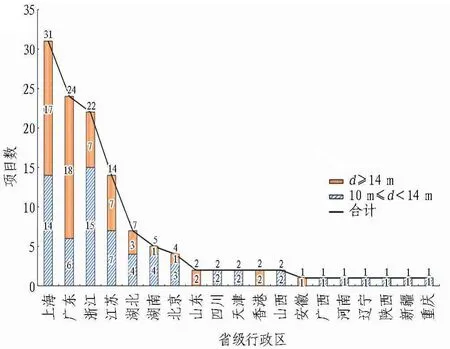

2.2 按所在省級行政區統計

按所在省級行政區統計的大直徑盾構隧道項目分布如圖3 所示。 由圖可以看出,上海市修建的大直徑盾構隧道最多,為31 項,其次是廣東省、浙江省和江蘇省。 浙江省抓住2022 年亞運會發展時機,大力開展城市快速道路改造和過江地鐵、公路建設,上海市、江蘇省和湖北省主要建設長江水下公路隧道和地鐵過江通道,廣東省內珠三角城市群主要建設公路、鐵路和高鐵大直徑盾構隧道。

圖3 按所在省級行政區統計的大直徑盾構隧道項目分布Fig. 3 Histograms of large-diameter shield tunnel projects according to tunnel location

2.3 按盾構刀盤直徑統計

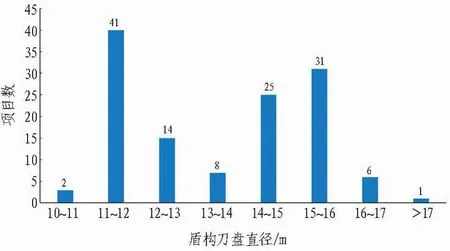

按盾構刀盤直徑統計的大直徑盾構隧道項目分布見圖4。 由圖4 可以看出,直徑11~12 m、14~15 m 和15~16 m 的盾構隧道數量占比最大。 結合表1 和表2可見: 15 m 以上盾構隧道主要應用于高速公路;14~15 m 盾構隧道主要以公路軌道交通合建和公路隧道為主;直徑12~14 m 隧道主要應用于鐵路、高鐵、城際鐵路和單洞雙線公路;直徑11~12 m 隧道主要應用在城市地鐵快線和單洞雙線公路隧道。 我國第1 條直徑大于14 m 的盾構隧道為上海上中路公路隧道,盾構刀盤直徑14.87 m,于2004 年開工修建。

圖4 按盾構刀盤直徑統計的大直徑盾構隧道項目分布Fig. 4 Histograms of large-diameter shield tunnel projects according cutterhead diameter

2.4 按盾構制造廠商統計

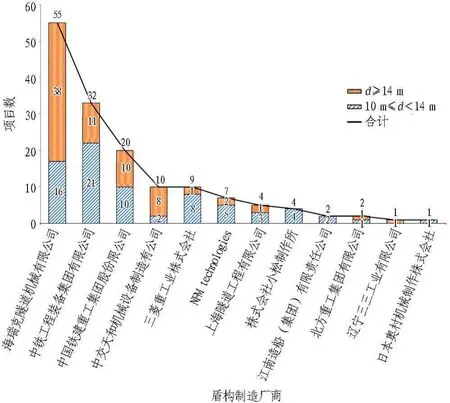

按盾構制造廠商統計的大直徑盾構隧道項目分布見圖5。 從圖5 可以看出,我國大直徑盾構隧道項目中,海瑞克制造的盾構參建項目數量最多,多用于2015 年之前開工的工程;中鐵裝備制造的盾構參建項目數量為32 項,位居第二。 2016 年以后國產大直徑盾構參建項目占85%以上。

圖5 按盾構制造廠商統計的大直徑盾構隧道項目分布Fig. 5 Histograms of large-diameter shield tunnel projects according to manufacturer

截至2021 年底,國內59 項14 m 及以上超大直徑盾構隧道中,采用國產盾構的有26 項,占比44%。 這個占比偏低的原因是2008 年之前大直徑盾構主要依賴進口,2015 年后國產大直徑盾構市場占有率大幅度提高。 近幾年,國內中鐵裝備、中國鐵建重工、中交天和和上海隧道工程有限公司等綜合占有率達85%以上。 例如: 2020 年開工建設的上海軌道交通市域線機場聯絡線隧道工程使用的8 臺直徑14 m 級的盾構均由國內3 家盾構廠家制造。

2.5 按隧道用途統計

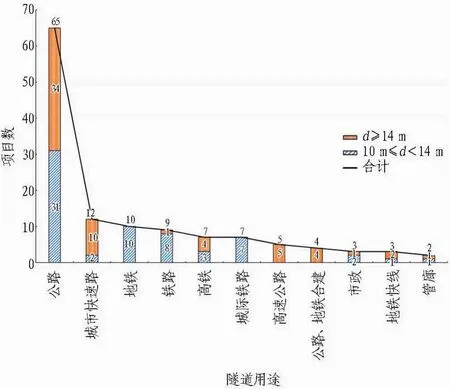

按隧道用途統計的大直徑盾構隧道項目分布見圖6。 從圖6 可以看出,公路隧道項目最多,為65 項,占比約52%,其次是城市快速路、地鐵、鐵路和高鐵隧道等項目。

圖6 按隧道用途統計的大直徑盾構隧道項目分布Fig. 6 Histograms of large-diameter shield tunnel projects according to tunnel type

3 大直徑盾構隧道應用領域與代表工程

3.1 城市地下快速交通工程

北京地下直徑線鐵路隧道是北京站至北京西站地下鐵路樞紐工程,隧道全長7 285 m,盾構段隧道長度為5 175 m,最大埋深41 m,采用單洞雙線設計,盾構刀盤直徑12.04 m,隧道外徑11.60 m,最小曲線半徑500 m,最大坡度20‰。 工程于2008 年開工,2013 年竣工,設計時速100 km,是當時國內復合地層最大直徑的盾構隧道工程。

天津地下直徑線是天津西站至天津站的地下聯絡線,也是津秦客運專線連接京滬高速鐵路的便捷通道。該工程于2009 年開工,2013 年底與津秦客運專線同時竣工。 天津地下直徑線全長約5.005 km,其中,海河隧道全長2.146 km,設計行車速度為120 km/h。

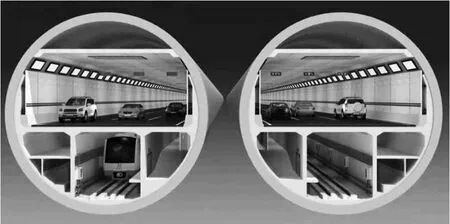

3.2 城市地鐵單管雙線軌道交通隧道

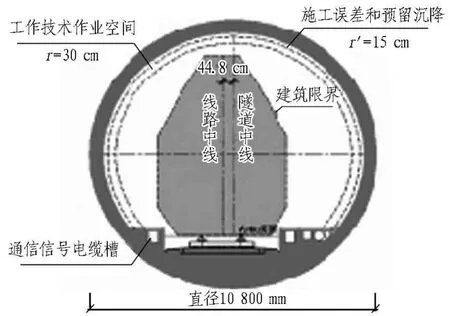

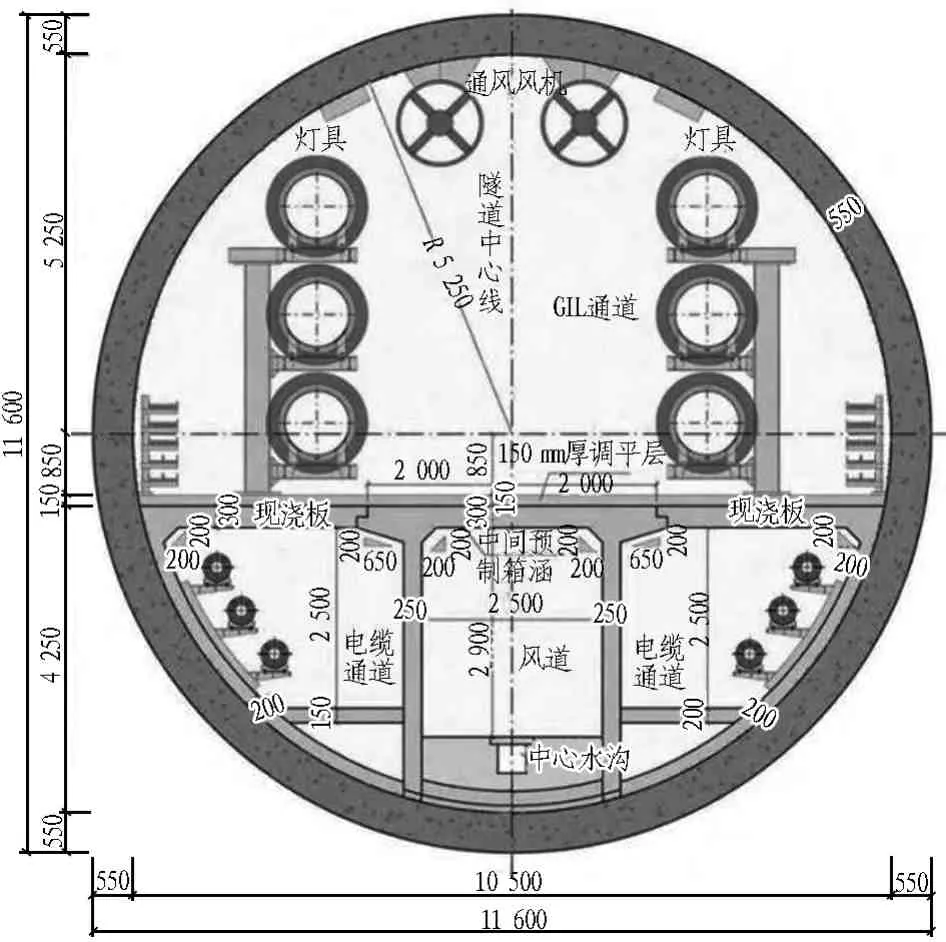

南京地鐵10 號線過江隧道工程,盾構刀盤直徑11.57 m,盾構段隧道長3 600 m,埋深58 m,為國內最早穿越長江的水下大直徑地鐵盾構單管雙線隧道工程。 該工程于2012 年開工,2013 年竣工,是我國當時施工難度最大、地質條件最為復雜的過江盾構隧道。 其修建為我國水下地鐵單管雙線隧道提供了設計施工經驗,其后國內修建的南京地鐵3 號線過江隧道、杭州地鐵1 號線過江隧道、廣州地鐵4 號線南延段隧道、武漢軌道交通8 號線越江隧道、大連地鐵5 號線海底隧道等借鑒了其橫斷面的設計方案(如圖7 所示)。

圖7 南京地鐵10 號線過江單管雙線盾構隧道橫斷面Fig. 7 Cross-section of Yangtze river-crossing tunnel in Nanjing,China with single tube and double tracks

3.3 城際高速鐵路隧道

廣深港高鐵獅子洋隧道是世界首座高速鐵路水下盾構隧道,也是我國建成的最長水下隧道和首座鐵路水下隧道,其橫斷面見圖8[12]。 該隧道為雙洞單線隧道,是廣深港高速鐵路關鍵控制性工程,其穿越地質與環境條件極為復雜的珠江入海口——獅子洋,設計行車速度為350 km/h,盾構段長9 277 m,為國內首次連續穿越軟弱地層、土巖復合地層、基巖及其破碎帶的大直徑盾構,水壓力為0.67 MPa,是當時國內水壓力最大的盾構隧道。

圖8 廣深港高鐵獅子洋隧道橫斷面圖[12]Fig. 8 Cross-section of Shiziyang tunnel[12]

該項隧道技術成果:

1)建立了高速鐵路水下盾構隧道結構體系及設計方法,解決了高速鐵路水下盾構隧道結構安全保障及軌道平順性控制難題。

2)研發了盾構地中對接技術,解決了深水、寬海域下隧道修建難題;攻克了大直徑盾構長距離連續穿越軟土、砂層、巖層及其破碎帶的技術難題。

3)提出了時速350 km 特長雙孔隧道凈空標準和動車組火災熱釋放功率標準,建立了雙孔隧道水下緊急救援站,保證了高速鐵路水下隧道運營舒適與疏散安全。

目前,我國正在建設的高鐵隧道有汕汕高鐵海底隧道、廣州白云機場廣河高鐵隧道和深江鐵路珠江口隧道。

3.4 雙管單層3 車道雙向6 車道公路隧道

汕頭海灣隧道設計為雙管雙向6 車道海底公路隧道,隧道橫斷面如圖9 所示。 盾構隧道單線長約3 047.50 m,其中,西線采用我國自主研究制造的15.03 m 巖石復合常壓刀盤泥水盾構,東線采用海瑞克制造的泥水盾構。 該隧道是我國第1 條地處8 度抗震設防烈度區的超大直徑海底盾構隧道。

圖9 汕頭海灣隧道橫斷面(單位: mm)Fig. 9 Cross-section of Haiwan tunnel in Shantou, China (unit:mm)

汕頭海灣隧道有“大、高、硬、淺、險”等特點。“大”指泥水復合常壓刀盤盾構直徑大,達15.03 m,為超大直徑盾構;“高”指海灣隧道位于高地震烈度區,地震烈度達8 度;“硬”指隧道穿越孤石和海中基巖(花崗巖)段,巖石強度高,達130~160 MPa;“淺”指盾構隧道覆蓋層厚度淺;“險”指盾構隧道地層復雜,施工難度大,風險高,隧道穿越軟硬不均地層及3 段長達182 m 的基巖花崗巖凸起段。

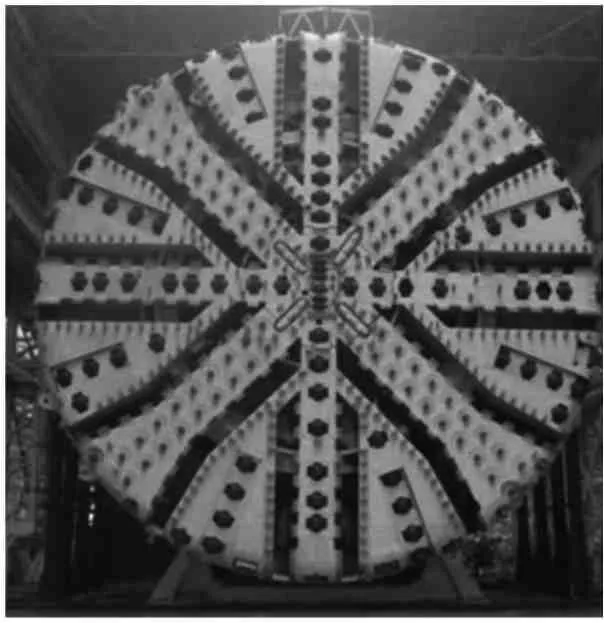

汕頭海灣隧道西線采用的泥水盾構(常壓刀盤)是我國中鐵工程裝備集團有限公司自主研發制造的首臺超大直徑15 m 級盾構,盾構刀盤如圖10 所示。

圖10 汕頭海灣隧道盾構刀盤Fig. 10 Shield cutterhead of Haiwan tunnel in Shantou, China

目前我國已經建設的單層3 車道公路隧道有南京長江隧道、上海外灘隧道,正在建設的有江陰靖江過江通道、南京和燕路過江通道等。

3.5 雙管雙層上下4 車道雙向8 車道隧道

南京定淮門長江隧道全長7 368 m,其中,盾構段隧道長度分別為5 290 m 和4 990 m,為雙管雙層雙向8 車道結構,隧道剖面如圖11 所示。 隧道外徑14.50 m、內徑13.30 m,盾構刀盤直徑14.93 m,設計時速80 km。 工程于2010 年5 月開工,2015 年竣工。 該工程采用中交天和制造的2 臺巖石復合盾構,于2009 年制造并出廠,盾構刀盤如圖12 所示。

圖11 南京定淮門長江隧道剖面圖Fig. 11 Cross-section of Dinghuaimen Yangtze river tunnel in Nanjing, China

圖12 南京定淮門長江隧道盾構刀盤Fig. 12 Shield cutterhead of Dinghuaimen Yangtze river tunnel in Nanjing, China

目前,國內采用單洞上下雙層設計方案的隧道還有揚州瘦西湖隧道、深圳春風隧道和武漢兩湖隧道(正在建設)。

3.6 城市公路、地鐵合建隧道

武漢三陽路越江隧道工程,是世界上首條超大直徑公鐵合建盾構隧道,分上中下3 層,上層為公路隧道排煙通道,中間層為三陽路公路3 車道行車道,下層為地鐵7 號線行車道及逃生、電纜和排煙通道,其剖面如圖13 所示。 該工程采用15.76 m 超大直徑盾構施工,盾構刀盤如圖14 所示。

圖13 武漢三陽路越江隧道剖面圖Fig. 13 Cross-section of Yangtze river-crossing tunnel on Sanyang road in Wuhan, China

圖14 武漢三陽路越江隧道盾構刀盤Fig. 14 Shield cutterhead of Yangtze river-crossing tunnel on Sanyang road in Wuhan, China

該隧道施工通過人工換刀,解決了硬度堪比“鉆石”的地層條件,克服了刀具磨損快的“硬”考驗。 在施工工藝創新上,通過單側更換常壓可更換刮刀措施,使得換刀數量較原來減少了一半。 重要推進切削部位的刮刀始終保持新刀的狀態,刀的利用率很高,節約了工程成本。

經過多種材料多次試驗的驗證,最終決定在每次換刀作業完成后從刀筒向前艙壓注雙氧水,通過破壞附著于刀盤上泥餅的膠結方式,起到消除泥餅的目的。另外,為解決推進速度慢的難題,采取增加中心刀筒沖洗次數、降低中心刀筒溫度以及增加沖洗管沖洗次數的方法,改善中心刀筒過熱泥餅結硬的情況,為切削下來的泥土留出更多的流動空間,解決結泥餅和滯排的難題。

目前我國已經建設的公路、地鐵合建隧道有上海長江隧道、濟南濟濼路黃河隧道、濟南濟濼路黃河隧道北延段。

3.7 管廊隧道

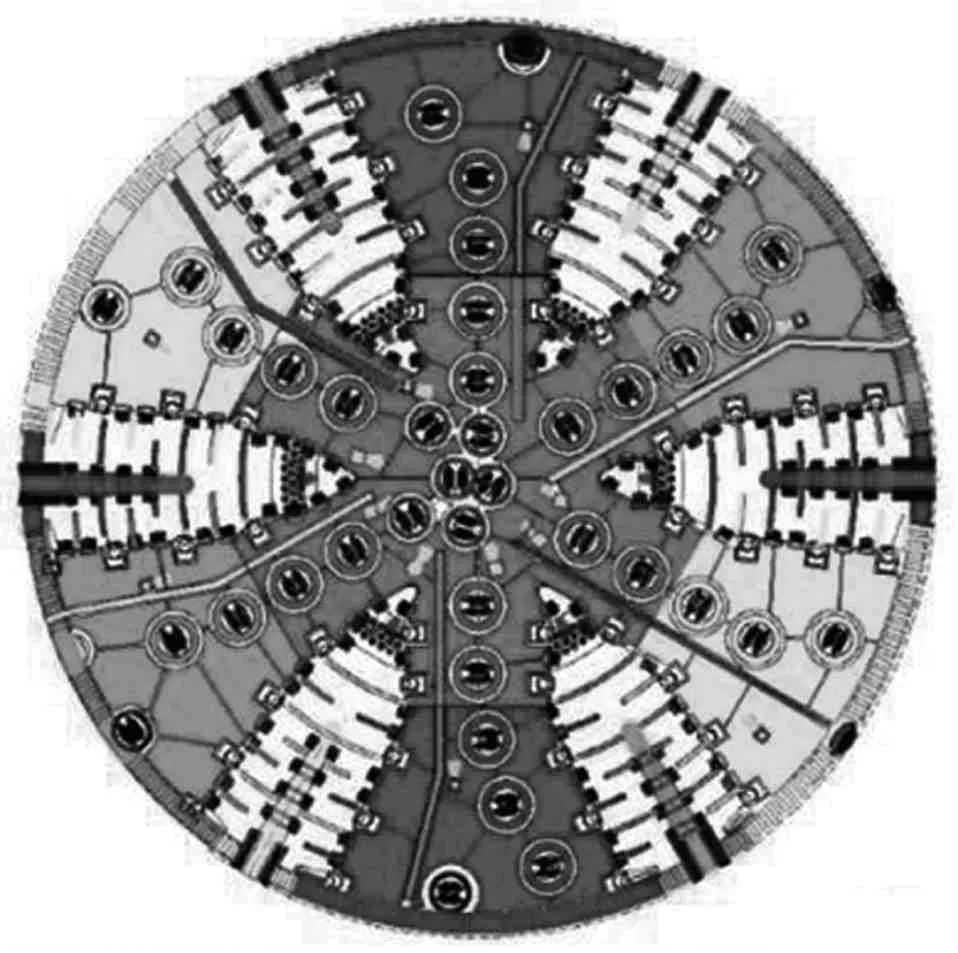

世界首條超高壓蘇通GIL 綜合管廊水下越江隧道[13]是淮南—南京—上海1 000 kV 交流特高壓輸變電工程的控制工程。 其采用盾構法施工,盾構段長5 469 m,最大水壓力0. 8 MPa,盾構刀盤直徑12. 07 m,采用2 層布置,上層布置2 回路GIL 管道及運輸安裝和檢修維護通道,下層兩側預留2 回路500 kV 電纜廊道,中間設置巡檢通道,如圖15 所示。 隧道穿越地層主要有粉砂、粉質黏土、粉土、粉細砂、細砂和中粗砂。 其中,細砂和中粗砂的標貫擊數超過50,又稱“鐵板砂”。

該工程的特點: 1)是世界上首條大直徑特高壓電力隧道; 2)是國內首座水下輸電隧道; 3)是國內在建的水壓最高的水下盾構隧道; 4)是國內在高磨蝕、強滲透地層中獨頭掘進距離最長的隧道。

目前國內采用大直徑盾構建設的管廊隧道項目主要有杭州之江路輸水管廊及道路提升工程、中俄東線天然氣管道穿越長江工程。

圖15 蘇通GIL 綜合管廊水下越江隧道橫斷面 (單位: mm)Fig. 15 Cross-section of GIL Yangtze river-crossing tunnel (unit:mm)

3.8 特大直徑盾構公路隧道

3.8.1 香港屯門隧道

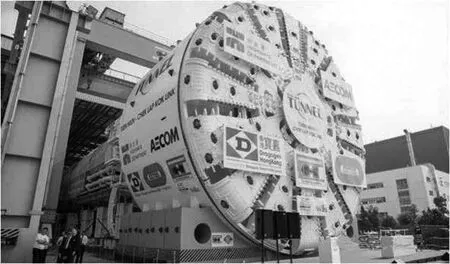

2015 年,香港屯門至赤鱲角連接線隧道工程開始掘進,工程采用1 臺直徑達17. 60 m 的盾構(見圖16)和2 臺直徑14 m 的盾構施工,其中,17.60 m的盾構直徑超過了西雅圖SR99 工程中直徑17.45 m 的盾構,成為當今世界上直徑最大的盾構。隧道從較硬的花崗巖到較軟的次固結海相沉積巖地層,從透水性強的沉積砂礫層到透水性弱的黏土變質沉積巖地層。

圖16 香港屯門隧道盾構Fig. 16 Shield tunnel of Tuen Mun, Hong Kong, China

3.8.2 機荷高速公路改擴建工程——荷坳隧道工程

國家沈海高速公路深圳機場至荷坳段(機荷高速公路)改擴建工程——荷坳隧道工程,將采用直徑18.1 m 的泥水平衡盾構施工,盾構隧道管片外徑17.5 m,其將是我國乃至世界上最大直徑的盾構隧道工程。隧道采用高速公路標準設計,設計時速100 km,為雙洞雙向8 車道。

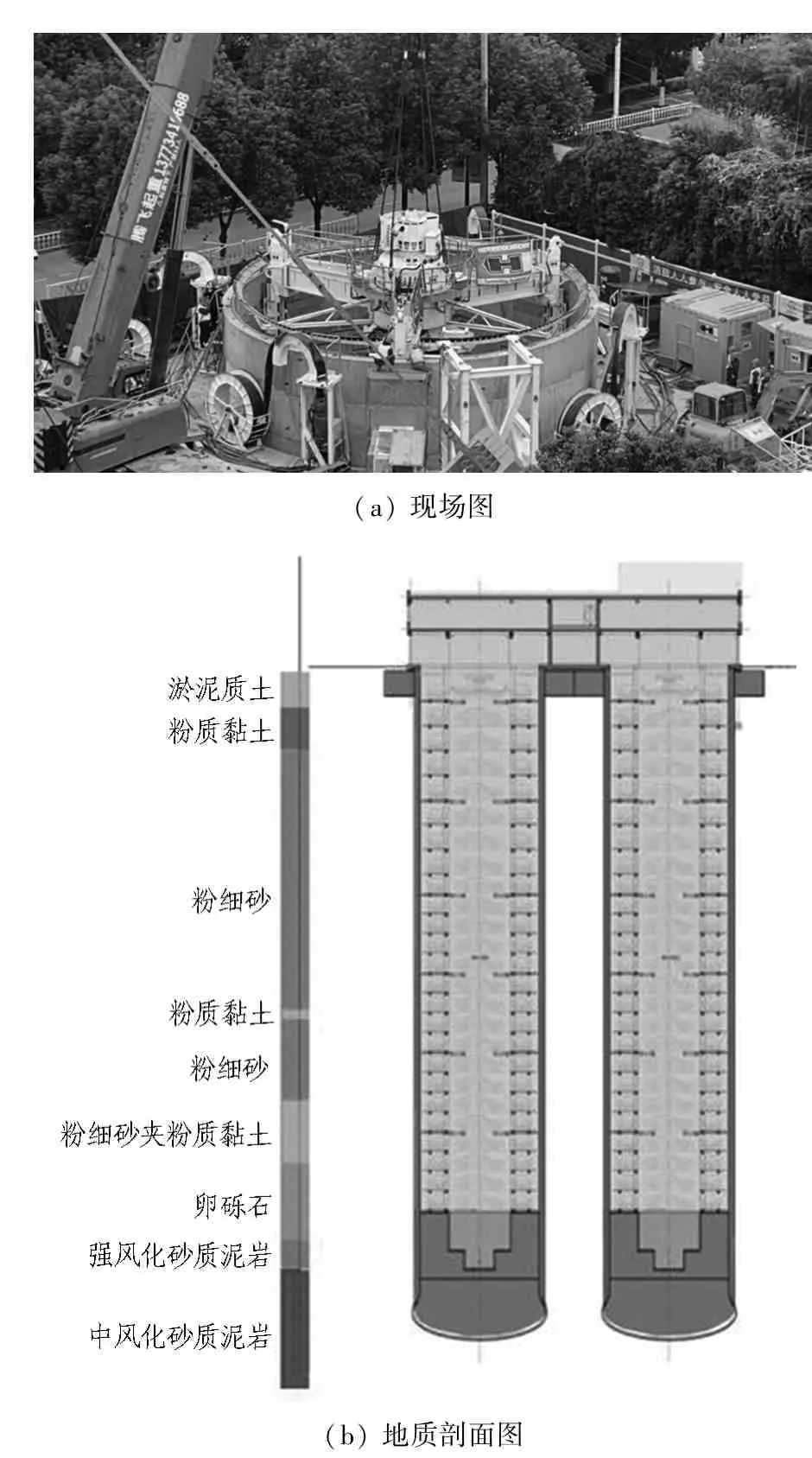

3.9 垂直隧道工程

南京市河西沉井式停車設施建設項目,是我國首次采用海瑞克垂直豎井掘進機(VSM)施工的工程,現場及地質剖面見圖17。 豎井內徑12.00 m、外徑12.80 m,隧道開挖直徑13.00 m,開挖深度67 m。 施工中穿越多種地層,有厚達35 m 的粉細砂層、厚達10 m 的卵礫石層,最后進入砂質泥巖層。 隧道底部采用6 m 厚混凝土封閉,并施作鋼筋混凝土底板。 相較于傳統的明挖工藝,VSM 工法具有適合多種地質條件下開挖作業、開挖速度快、占地面積小、低排放、低噪音、對周圍建筑影響小等優勢。

圖17 南京市河西沉井式停車設施建設項目Fig. 17 Hexi VSM vertical tunnel in Nanjing, China

4 大直徑盾構隧道綜合技術現狀

4.1 勘察手段與方法

我國隧道現行勘察方法比較單一,主要以鉆探和物探為主,在復雜地質條件、特殊地理條件和水下極端條件下工程勘察方法存在局限性、不確定性和準確低等問題。

4.2 隧道方案規劃

2001—2010 年大直徑盾構隧道發展初期階段,上海迎賓三路隧道、揚州瘦西湖隧道、南京定淮門長江隧道等多條隧道采用上下4 車道雙層運營方式,以期提高運營效率。 但通過多年運營和工程實踐,其運行效果和安全舒適度等方面不如單層隧道,故近期或今后對于長度大于6 km 的中長隧道,采取單層3 車道或許是較合理的方案。

4.3 工程設計

1)我國大直徑盾構隧道設計存在的問題是缺乏統一的技術標準和規范,例如: 公路、鐵路、城際、地鐵、公鐵合建等盾構隧道直徑不統一,造成盾構資源浪費。

2)在基巖地層盾構隧道的合理埋深方面,雖然在廣深港高鐵獅子洋隧道等某些工程中進行了一定的研究,但尚未形成可以實用的計算公式[14]。

3)在結構分析理論方面,目前主要針對運營階段進行結構分析,雖然也考慮了施工荷載的影響,但在施工階段與運營階段對結構并未采用不同的安全標準,導致黏土地層中盾構管片結構配筋量明顯偏大。

4)個別隧道項目對國內盾構制造現狀和施工技術管理缺少深入研究,設計和施工銜接不夠。

5)對深埋高水壓隧道的密封設計經驗不多,隧道上浮和滲漏問題未根本解決。

6)對于長距離深埋高水壓水下隧道二次注漿孔的設置、啟用后永久封堵的安全性問題以及保證100年的隧道使用安全等問題,還需進行深入研究,并進行優化設計。

7)盾構工作井逆作法和嵌巖必要性問題、水下開挖方案合理性問題等需進一步論證。

8)全國尚未形成統一的大直徑盾構隧道造價定額標準,且各省市定額不完善。

4.4 大直徑盾構裝備制造

近20 年來,我國大直徑盾構經歷了從國外引進到自主制造,再到出口國外的發展過程。 目前,大直徑盾構基本實現了國產化,并且出口多個國家和地區,我國已成為盾構制造大國和使用大國。 即便如此,盾構核心部位軸承和設計軟件系統仍受制于國外。

近年,我國在盾構主軸承研制應用方面取得重大進展,中鐵裝備聯合國內知名企業進行攻關,研制出直徑3 m 級的盾構軸承,并成功應用于蘇州地鐵。 相信在不久的將來,我國在盾構關鍵技術方面會有突破,實現國產化,解決“卡脖子”難題。 中鐵裝備所在地鄭州正著力打造中國乃至世界盾構制造基地和出口基地。

4.5 施工技術管理

我國大直徑盾構隧道施工企業大多以央企為主,大型民企也有參與,但不同企業之間技術管理水平有很大的差距。 施工技術管理現狀如下:

1)因工期壓力、造價壓力、質量意識和技術管理水平等方面引起的施工質量問題、安全問題,甚至工程事故屢有發生。

2)隧道裝備和地質條件變化復雜,技術管理水平和精細化、標準化程度仍需提高。

3)國內大型企業之間交流不暢,先進的技術成果和管理經驗分享不夠。

4)超大直徑盾構絕大部分為單一工程,規格標準不一,大直徑盾構不能重復使用,閑置量較大造成浪費,且盾構改造費用高,設備占用資金較大。5)國內大直徑盾構隧道工程迅速增加,企業項目管理人員的技術、經驗和知識結構不能滿足工程要求,個別工程施工效率低,風險管控不到位,時常發生工程事故。

4.6 材料與防水

1)接縫防水密封墊方面。 個別工程防水材料采用再生材料制作或通過降低材料性能壓低造價,導致防水質量和耐久性堪憂,影響隧道工程使用壽命。

2)結構材料方面。 目前以單一的鋼筋混凝土為主,纖維混凝土管片應用很少,兼具結構功能與防災功能的新型混凝土材料需加強研究。

3)關于隧道的防水材料和防水系統設計等問題應進一步加強研究,以解決隧道永久性結構防水和材料壽命短的問題。

4.7 規范與標準

目前,關于盾構隧道的國家標準有GB 50446—2017《盾構法隧道施工及驗收規范》和GB 18173.4—2010《高分子防水材料盾構法隧道管片用橡膠密封墊》。 另外,行業推薦標準有JTG/T 3371—2022《公路水下隧道設計規范》(于2022 年6 月實施),企業標準有Q/CRCC 33304—2020《盾構法水下交通隧道技術規程》、Q/CRCC 33302—2020《大直徑泥水盾構施工安全技術規程》和Q/CECC 33301—2018《大直徑泥水盾構施工技術指南》等,這4 本隧道規范規程屬于行業推薦性標準和企業標準,應用有局限性,存在各行業不能統一使用的困難。 因此應加大科研投入,完善盾構隧道行業特別是針對大直徑盾構隧道特點的設計、施工、材料和工程檢測等規范標準。

5 大直徑盾構隧道工程建設面臨的主要問題

5.1 隧道設計標準不統一

目前,盾構直徑方面缺乏統一的設計標準,鐵路、公路、市政、地鐵、城際、水利和電力等行業不統一,即使是同一使用功能的工程,或同一標準的工程,其盾構直徑也不統一,因此新建工程時需新購或改造盾構。 1臺大直徑盾構造價2 億~4 億元,國外進口盾構造價約4.5 億元。 改造1 臺大直徑盾構最少花費幾千萬元,特殊大直徑盾構改造費可達上億元,1 臺盾構有時僅施工1 個工程項目后就閑置,造成盾構設備資源浪費。

5.2 盾構裝備再制造產業化存在困難

大盾構再制造方面,我國已編制出盾構再制造維修標準規范GB 37432—2019《全斷面隧道掘進機再制造》,建立了相應的盾構再制造專業廠和技術維修服務專業廠,但由于我國行業體制和行業自我保護原因,盾構再制造產業化和推廣仍存在較大困難。

目前,國內盾構再制造比較成功的是上海隧道工程有限公司生產的S317 和S318 2 臺直徑15.43 m 泥水盾構,經過再制造分別用于3 個和4 個工程,累計推進里程分別達15.8 km 和19.2 km,創造了世界15 m 級超大直徑盾構服役里程新記錄,值得提倡和推廣。

5.3 招投標價格不合理,定額不完善、不統一

國內大直徑盾構隧道領域競爭激烈,各大央企之間、地方民企之間投標競爭不平等。 全國尚無統一的大直徑盾構隧道定額標準,且地方定額缺失,例如: 大直徑盾構隧道的開艙費用、刀具費用及復雜地層條件的輔助費用等無統一的定額標準。

5.4 大直徑盾構隧道關鍵技術問題

5.4.1 盾構主軸承密封系統損壞失效

國內(外)均發生過多起主軸承密封系統失效的事故,主要表現為對盾構選型與盾構直徑和軸承直徑的匹配關系考慮不足,對土壓盾構和泥水盾構及其密封形式與地層環境條件的關系考慮不足,造成施工過程中甚至施工前期主軸承密封系統損壞失效,給工程帶來嚴重影響。

例如: 美國西雅圖的SR99 隧道,采用土壓平衡盾

構施工,盾構直徑17.45 m,主軸承直徑8.0 m,裝機功率為12 135 kW,遇到復雜地質條件后,主驅動主軸承密封損壞,被迫停工開挖豎井,更換修復耗時1 年半,修復處理花費近2 倍盾構造價[15]; 國內南京長江水下地鐵大直徑盾構和其他工程大直徑盾構也曾發生過新購盾構始發掘進不長距離后主軸承密封失效的事故,更換修復時間多在3 個月以上,花費在2 千萬元以上。

5.4.2 盾構裝備配套技術問題

1)在盾構裝備方面,應進一步加強研究地質適應性、刀具及刀具更換技術、長距離掘進設備耐久性技術、多模式盾構技術等。

2)盾構主軸承密封和盾尾密封尚無檢測平臺裝置,對于深埋隧道應建立檢測裝置系統。

3)應加大力度對盾構滾刀材質、結構尺寸形式及切削機制進行研究,保證刀具的適應性。4)老黏土、硬黏土及膨脹性黏土的泥水分離技術尚不成熟。

5.4.3 國產大直徑盾構研發制造存在的突出問題

1)設計軟件仍是國外產品,信息安全問題日益凸顯。

2)盾構掘進機主軸承、減速機等關鍵部件仍依賴進口。

3)盾構制造核心技術急需實現國產化,創新產品突破困難大。

4)盾構刀盤結泥餅現象嚴重,泥水艙滯排問題嚴重,目前還未得到根本解決;盾構制造仍存在不確定因素,應防范機械制造質量問題的發生。

5)常壓刀盤、刀盤伸縮系統及機器人換刀系統的可靠性及耐久性有待提高。

5.4.4 大直徑盾構隧道施工重大技術難題

大直徑盾構多以常壓刀盤為主導,但由于其開口率低,多為30%左右,中心范圍4.5 m 以內基本無開口,因此刀盤沖刷效果差。 加之氣墊艙底部設有格柵、攪拌器或碎石機,前后艙之間設有閘門及刀盤開口區域設有小面板或輻條等,造成盾構在卵礫石、漂石、老黏土及遇水軟化膨脹的泥巖、砂質泥巖、含礫砂巖、凝灰巖等地層中極易產生泥餅、滯排和堵艙現象,甚至出現盾構掘進停滯及盾構被卡被埋等事故。 刀盤刀具磨損事故處理時間長,是目前影響大直徑盾構隧道施工的重大難題。5.4.5 盾構常壓刀盤與常規刀盤的選型問題

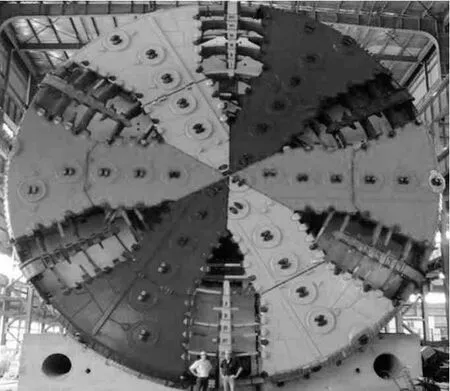

對于大直徑泥水盾構常壓刀盤(見圖18)和常規刀盤(見圖19)的選型,主要依據盾構隧道掘進長度、巖石性質、地下水、工程費用、隧道軸線設計、盾構開艙頻率及開艙總次數等綜合考慮。

圖18 常壓刀盤Fig. 18 Non-pressurized cutterhead

圖19 常規刀盤Fig. 19 Conventional cutterhead

常壓刀盤存在中心和刀筒沖刷困難的問題,膨脹巖層和黏土地層易產生泥餅、黏糊刀盤、滯排、堵艙等問題,但其最大的優點是可以在相對安全的常壓狀態下更換刀具和在艙內維修[14-15]。

常規刀盤適合掘進距離相對較短、地層相對穩定、換刀頻率低且換刀次數相對較少的工程項目,刀盤開口率一般高于常壓刀盤,刀具布設數量多。 常規刀盤盾構總價相對較低,但采用帶壓開艙換刀時作業風險相對較高。

5.4.6 大直徑盾構水下隧道的“上浮”和“滲漏”問題

1)盾構管片上浮,多是因為地層富水且水位較高,盾構開挖與管片隧道間隙較大且未得到有效填充。減小隧道上浮主要可采用施工期隧道壓重、減小外部超挖間隙、及早及時填實盾構開挖與管片隧道間隙等措施[16]。

2)隧道滲漏問題,比較復雜,也是難以解決的問題,在國內已完工或正在施工的大直徑盾構隧道工程中多次發生過此類問題。 解決的思路是必須系統全面地考慮工程設計和施工技術管理,并應在分析隧道地質水文條件的基礎上,優化隧道的軸線(平縱曲線)、管片結構(凹凸榫)、防水材料與防水設計,從管片模具剛度、精度、強度,管片混凝土防水材料耐久性、可靠性粘貼,管片加工精度與螺栓孔防水,管片拼裝縱向縫和管片錯臺、破損滲漏,同步注漿的配合比、性能及凝固時間,同步注漿的飽滿度、強度、抗滲性、注漿壓力等方面進行全面系統控制。

5.4.7 大直徑盾構隧道施工輔助技術

大直徑盾構在巨大孤石、基巖凸起段、溶洞及破碎斷層段施工難度較大,處理手段復雜[17-18]。

1)水下海底巨大孤石和高強度基巖凸起段可采用預裂、劈裂或爆破技術處理,如海中基巖爆破注漿固結輔助技術。

2)對溶洞、破碎斷層地層進行注漿加固,避免盾構發生磕頭、卡機。

3)采用衡盾泥與克泥效輔助工法技術,保證盾構開艙作業安全,解決隧道掘進過程中地面沉降控制問題。

4)對海中存在的大孤石、漂石造成盾構被卡問題,采用人工劈裂機械處理技術[18]。

6 大直徑盾構隧道發展與展望

我國大直徑盾構隧道今后將朝著直徑特大、超長距離、超大埋深和較高水壓等方向發展,這必將對大直徑盾構隧道在設計、盾構裝備制造、施工綜合技術管理和工程事故風險防范等方面提出更高的要求[19]。

6.1 盾構隧道由大直徑向超大、特大直徑發展

1)公路隧道盾構直徑從12、15、16 m 向18 m 乃至更大直徑發展,例如: 北京東六環改造工程盾構刀盤直徑16.07 m,深圳機場聯絡線公路隧道盾構直徑將達18.10 m。 2)高鐵隧道盾構直徑從9. 00、11. 76 m向13.45、15.00 m 發展,例如: 溫州市域鐵路S1 線盾構直徑15.10 m。 3)地鐵盾構直徑大多6.50 m,地鐵單洞雙線盾構直徑11.76 m,地鐵快線如上海軌道交通市域線機場聯絡線盾構直徑約14.00 m。

6.2 隧道埋深由淺埋、中埋向深埋、超深埋方向發展

武漢長江隧道埋深57 m,南京長江隧道埋深65 m,廣深港高鐵獅子洋隧道埋深67 m,南京定淮門長江隧道埋深75 m,佛莞城際鐵路新獅子洋隧道埋深78 m,蘇通GIL 綜合管廊水下越江隧道埋深80 m,海太過江通道隧道埋深90 m,深茂鐵路珠江口隧道埋深100 m[11]。

6.3 隧道地質條件由單一均質地層向混合和復合地層方向發展

隧道地質條件向復雜多變方向發展,例如: 一些隧道沿線穿越軟土、砂層、卵礫石、漂石、孤石、溶洞和斷層等復雜地層。 1)南京第五長江大橋夾江隧道和江陰靖江過江通道穿越的地層為單一均質的軟土地層,揚州瘦西湖隧道穿越的地層為膨脹性的老黏土地層; 2)南京長江隧道、汕頭蘇埃通道和常德市沅江過江隧道穿越的地層為軟土和卵礫石混合地層; 3)南京定淮門長江隧道和武漢三陽路越江隧道穿越的地層為復合地層[11]。

6.4 隧道施工工法向多種工法組合發展

1)鉆爆法+盾構法組合施工。 如深茂鐵路珠江口隧道和汕汕高鐵海底隧道。

2)泥水盾構+土壓盾構+礦山法組合工法。 例如:廈漳泉R1 線跨海隧道,即西海域跨海隧道,盾構段隧道長3 160 m,盾構直徑12.60 m,隧道外徑12.20 m,礦山法施工段長度為2 030 m,土壓盾構施工長度為2 730 m,隧道全長8 920 m。

3)輔助工法和主工法組合。 例如: 大連灣海底隧道采取海上注漿填充溶洞+盾構法穿越施工技術,汕頭海灣隧道采用海上爆破處理孤石+盾構法穿越施工的組合方法。

6.5 超大直徑盾構隧道項目由1 家企業施工向多家企業共同施工方向發展

武漢兩湖(東湖、南湖)隧道、新建深圳皇崗路隧道、上海軌道交通市域線機場聯絡線等項目均由國內3 家及以上企業共同施工完成。 其中,上海軌道交通市域線機場聯絡線由5 家單位施工,武漢兩湖隧道由7 家企業共同施工。

6.6 隧道向超長距離方向發展

1)擬建海太過江通道工程采用公鐵合建方案穿越長江,盾構隧道全長9 300 m。

2)擬建寧波北侖—舟山金塘海底隧道,根據前期規劃,隧道全長16.18 km,其中,海底盾構段長10.87 km,將是國內設計最長、承受水壓最高的水下高鐵盾構隧道。

3)正在建設的中俄東線天然氣管道穿越長江工程,隧道埋深85 m,地層為沼氣粉砂地層,一次性掘進10 226 m。

4)擬建南京高鐵北站—南京火車站城際鐵路上元門過江通道長約14.20 km,盾構直徑14.00 m,隧道外徑13.60 m。5)正在建設的上海軌道交通市域線機場聯絡線大直徑盾構隧道總長達39.2 km。

6.7 常壓刀盤盾構向2 個方向發展

1)常壓刀盤盾構向小直徑方向發展,例如:中俄東線天然氣管道穿越長江工程,盾構刀盤直徑7.95 m。2)常壓刀盤盾構直徑向超特大直徑方向發展,國內最大直徑盾構將達18.10 m。

6.8 大直徑隧道掘進機向垂直方向發展

1)新疆天山勝利隧道2 號豎井垂直隧道,隧道掘進機開挖直徑11.40 m,隧道深度706 m,是目前世界上采用豎井掘進機開挖的最大直徑、最大深度的垂直隧道。

2)南京市河西沉井式停車設施建設項目采用開挖直徑為13.00 m 的垂直隧道掘進機(VSM)施工,深67 m,用途為地下垂直停車場。

6.9 盾構關鍵技術和功能向更可靠、更完善方向發展

隨著盾構國產化水平的提高和隧道工程建設的需要,國產盾構功能設計不斷完善,關鍵技術更加安全可靠,例如雙模和多模盾構、盾構機器人換刀技術、盾尾刷間隙自動檢測技術和自動掘進控制技術等。 具體如下:

1)機器人換刀技術。

2)刀盤磨損檢測技術。

3)盾尾刷磨損自動檢測技術及凍結更換技術。

4)刀盤伸縮裝備與冷凍刀盤技術。

5)主軸承設計壽命、主驅動和盾尾密封的耐壓設計標準不斷提高。 為適應重大隧道工程施工安全和風險防范需求,盾構技術標準和主要參數較之前有大幅度提高,例如: 中俄東線天然氣管道穿越長江工程所用盾構(中鐵裝備“暢通號”)主軸承壽命標準由原來的10 000 h 提高到15 000 h,掘進里程壽命由10 km提高到15 km,盾構密封耐壓標準由1.0 MPa 提高到1.5 MPa。

6)盾構自動掘進控制技術。7)盾構有向智能化、多功能、多模式、類矩形和異形方向發展的趨勢。 目前,國產大直徑盾構已從傳統的泥水、土壓平衡模式向雙模、多模式和直排式方向發展。

6.10 隧道設計的標準、規范和定額需統一

1)隧道設計標準應盡早統一,盡快實現國家標準或行業標準,提高盾構使用率,減少盾構改造費用和資源浪費。

2)國家、省市或行業應盡快制定不同地區、不同地質條件下的定額標準,使之規范化、標準化。

7 結論與討論

我國大直徑盾構隧道建設取得巨大成就,推動了我國乃至世界大直徑盾構隧道技術的發展和進步。 今后較長時間內,我國大直徑盾構隧道仍將處于高速建設發展期,面臨的建設條件將越來越復雜,技術難度和挑戰也越來越大,要實現大直徑盾構隧道建設快速、安全、健康發展,需要在規范和標準、設計、施工、裝備、材料、管理等方面完善和創新,解決處理好大直徑盾構隧道技術領域的關鍵問題,重視地質基礎研究,優化工程設計方案,實現盾構制造關鍵核心技術的突破,提高綜合施工技術管理水平,防范施工重大事故發生,促進我國大直徑盾構隧道建設向高質量、高智能、高安全性、低能耗方向發展。