電動(dòng)壓裂作業(yè)船支撐劑氣力輸送試驗(yàn)及彎頭磨蝕壽命研究

才忠杰 ,呂會(huì)敏 ,劉 亮 ,李卓航 ,秦道鑫 ,黃天成 ,華 劍

(1.中海油服油田生產(chǎn)事業(yè)部,天津 300459; 2.中石化四機(jī)石油機(jī)械有限公司,湖北 荊州 434000 ;3.長江大學(xué) 機(jī)械工程學(xué)院,湖北 荊州 434023)

隨著我國部分海洋油氣井開采進(jìn)入末期,需要通過壓裂作業(yè)改造提升產(chǎn)能。目前,海洋油氣田壓裂作業(yè)主要有2種方式,一種是將壓裂作業(yè)設(shè)備放置在海洋平臺(tái)上,另一種是將電動(dòng)壓裂作業(yè)設(shè)備集中在船舶上[1-2]。采用壓裂作業(yè)船進(jìn)行壓裂作業(yè)相對(duì)于其它作業(yè)方式具有作業(yè)高效、設(shè)備移運(yùn)方便、作業(yè)周期短和不占用海洋平臺(tái)面積及儲(chǔ)存空間等優(yōu)勢(shì)[3-5]。根據(jù)壓裂作業(yè)船儲(chǔ)存空間的特點(diǎn),壓裂支撐劑通常儲(chǔ)存于船艙底部或儲(chǔ)罐內(nèi),受限于壓裂作業(yè)船的空間限制及支撐劑輸送距離的要求,壓裂支撐劑的輸送就不可能采用陸地油氣田壓裂作業(yè)螺旋輸送的方式,因此可考慮采用氣力輸送的方式。為了驗(yàn)證壓裂支撐劑氣力輸送的可行性,根據(jù)壓裂作業(yè)船的工作要求,本文設(shè)計(jì)了氣力輸送試驗(yàn)臺(tái)架,開展了壓裂支撐劑的氣力輸送試驗(yàn),驗(yàn)證了壓裂支撐劑氣力輸送的可行性,并采用CFD軟件對(duì)壓裂支撐劑輸送過程進(jìn)行了數(shù)值仿真,在此基礎(chǔ)上對(duì)輸送管線彎頭磨蝕壽命進(jìn)行了預(yù)測(cè)。

1 壓裂支撐劑氣力輸送試驗(yàn)

1.1 試驗(yàn)臺(tái)架設(shè)計(jì)

氣力輸送根據(jù)混合比(輸送單位質(zhì)量物料與所消耗氣體質(zhì)量之比)大小可分為稀相氣力輸送和密相氣力輸送2種方式。稀相氣力輸送系統(tǒng)相對(duì)簡單,很多物料都可以采用稀相氣力輸送,但由于混合比較小、物料輸送速度較高,從而導(dǎo)致輸送能耗也較大、物料容易破碎、輸送管線和彎頭會(huì)產(chǎn)生較大的磨蝕。密相氣力輸送由于混合比較大、物料輸送速度較小,因此具有能耗低、輸送物料幾乎不會(huì)破損、輸送管線及彎頭磨蝕較小等優(yōu)勢(shì),但其供氣壓力相對(duì)較高、輸送距離不能太長、輸送管線容易出現(xiàn)堵塞現(xiàn)象[6-7]。

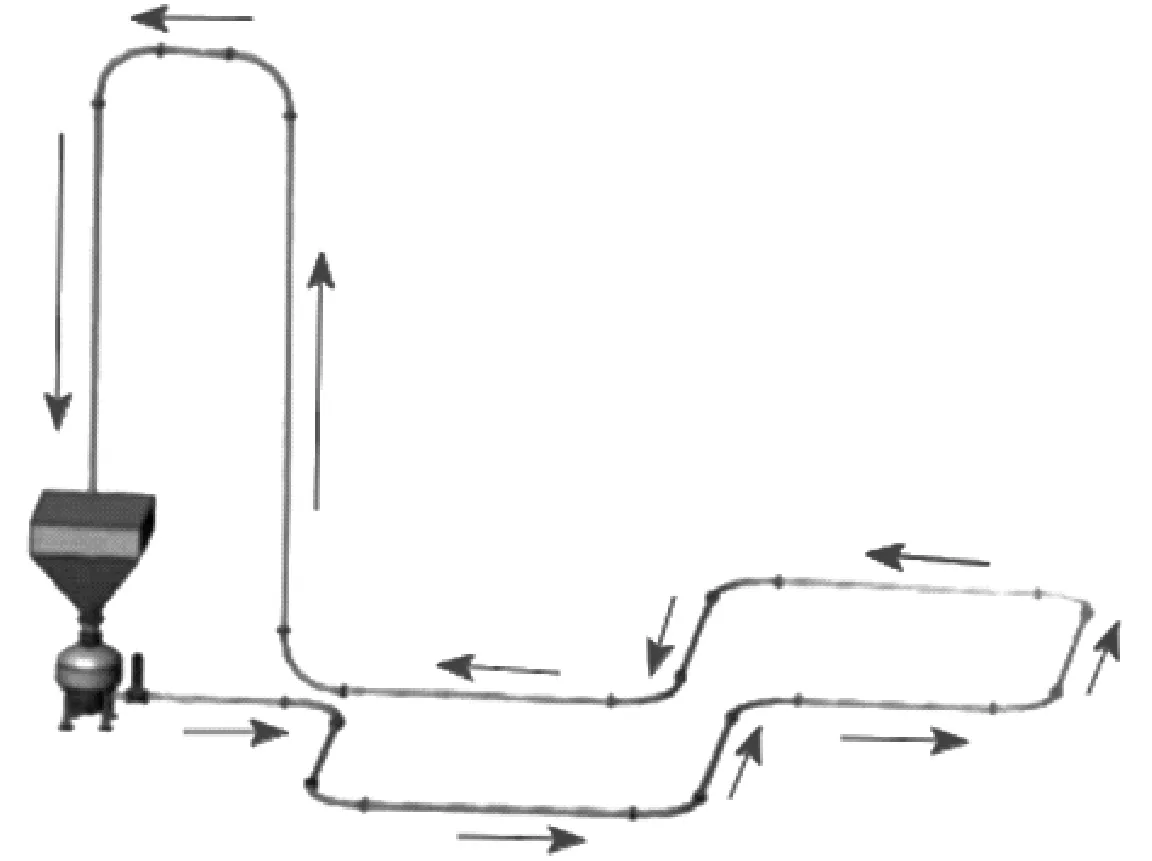

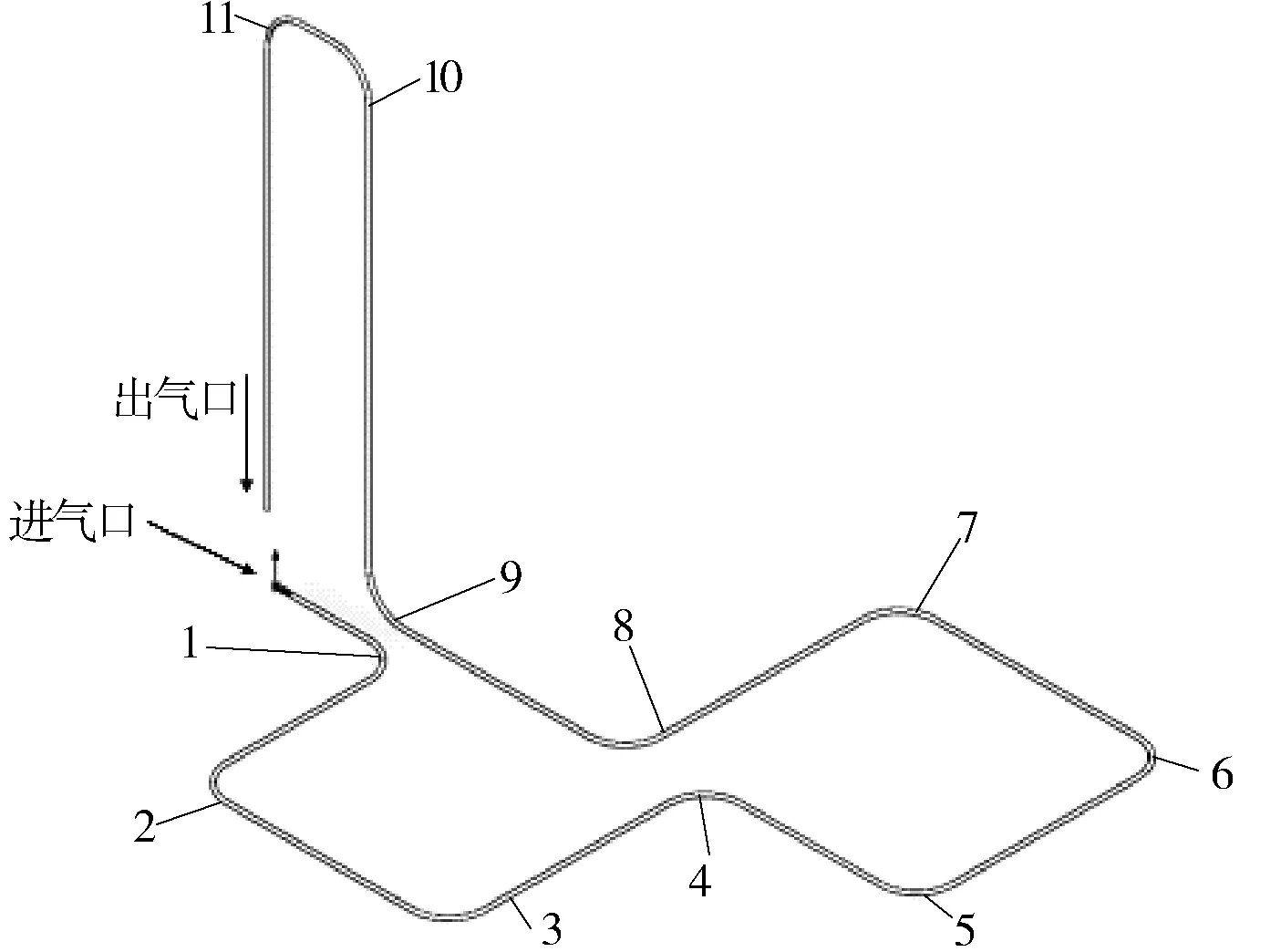

根據(jù)某壓裂作業(yè)船結(jié)構(gòu)特點(diǎn)和空間要求,壓裂支撐劑輸送時(shí)水平距離25 m,高度15 m,彎頭數(shù)目不少于10個(gè),采用密相氣力輸送比較合適。為了驗(yàn)證壓裂支撐劑密相氣力輸送的可行性,結(jié)合試驗(yàn)中壓裂支撐劑可循環(huán)性設(shè)計(jì)了氣力輸送試驗(yàn)臺(tái)架,圖1為循環(huán)輸送方案,圖2為實(shí)物試驗(yàn)臺(tái)架。

圖1 壓裂支撐劑氣力循環(huán)輸送方案

圖2 壓裂支撐劑氣力輸送試驗(yàn)臺(tái)架

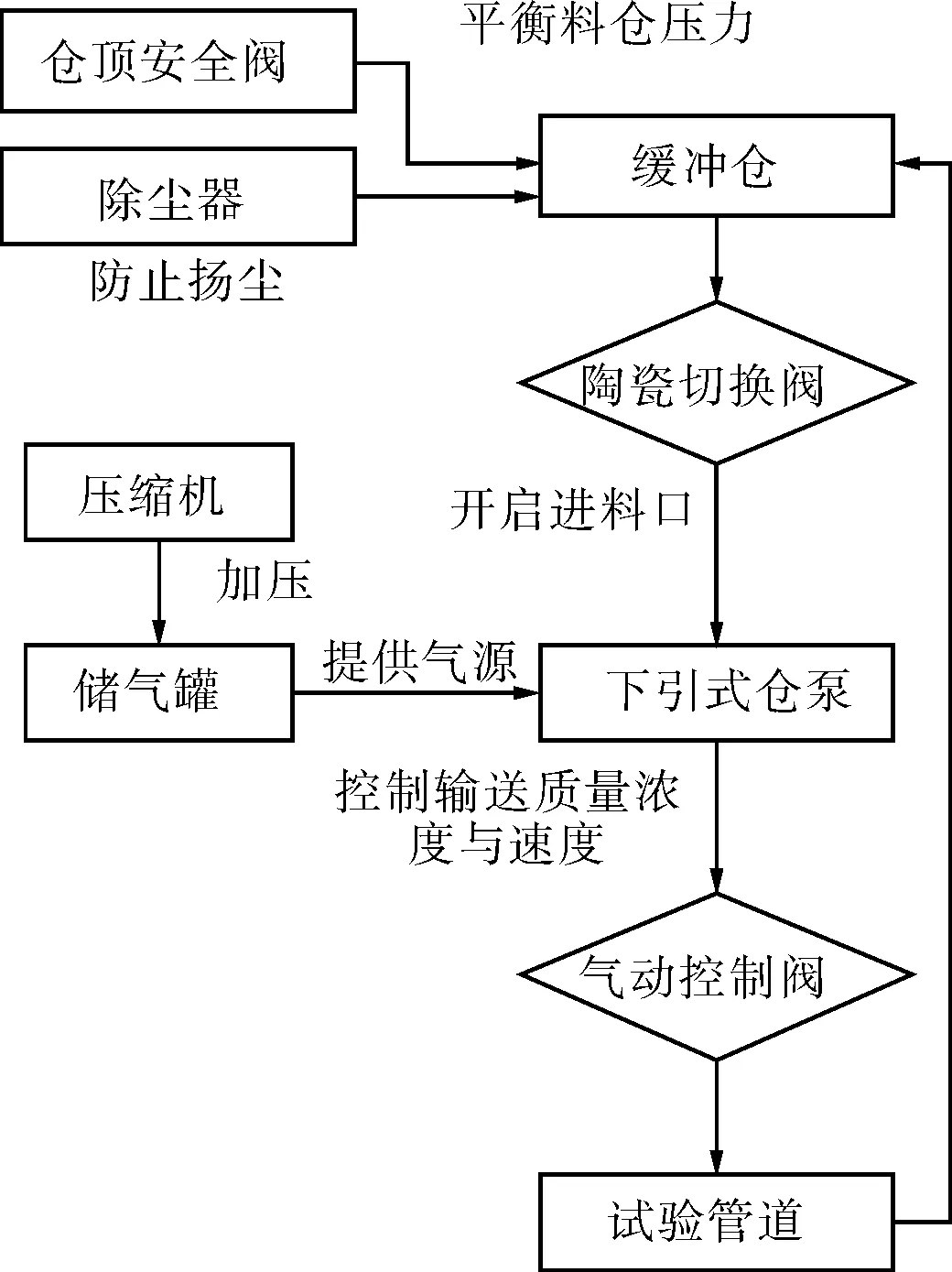

壓裂支撐劑氣力輸送臺(tái)架主要由氣力輸送試驗(yàn)泵倉和氣力輸送管道兩部分組成,其中氣力輸送試驗(yàn)泵倉[8-9]主要包括空壓機(jī)、冷干機(jī)、儲(chǔ)氣罐、閥門、氣源管道、倉泵、投料倉及除塵器等設(shè)備,具體試驗(yàn)流程如圖3所示。

圖3 試驗(yàn)臺(tái)架工作流程

1.2 試驗(yàn)方案

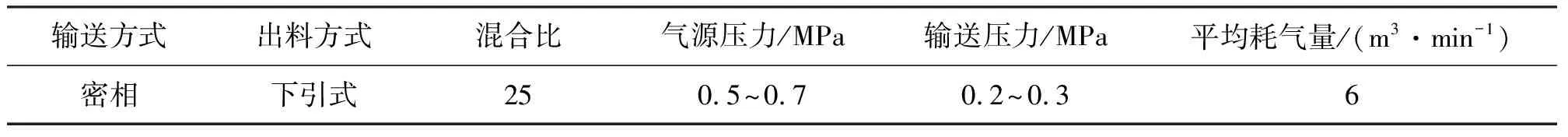

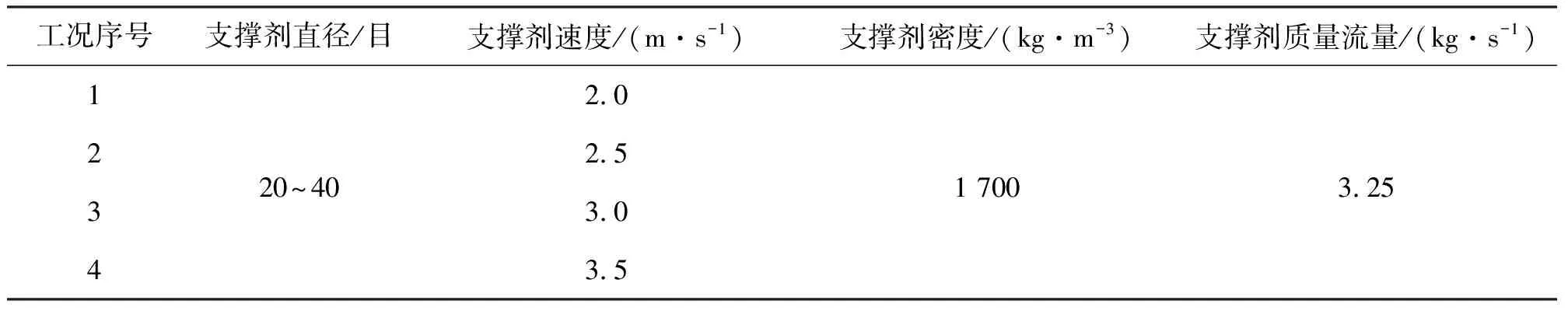

針對(duì)壓裂支撐劑密相氣力輸送[10-12]要求,采用搭建的試驗(yàn)臺(tái)架開展了20~40目的支撐劑氣力輸送試驗(yàn),試驗(yàn)的主要參數(shù)如表1所示。

表1 試驗(yàn)主要參數(shù)

利用試驗(yàn)臺(tái)架進(jìn)行了233 h的試驗(yàn),且每隔20 h進(jìn)行了關(guān)機(jī)重啟,通過試驗(yàn)可以發(fā)現(xiàn),壓裂支撐劑在直管道中能順利通過,在彎頭處具有一定的沖擊振動(dòng),但在整個(gè)管線中沒有出現(xiàn)任何堵塞現(xiàn)象,表明在本工作條件下壓裂支撐劑采用密相氣力輸送是可行的。

2 試驗(yàn)臺(tái)架管線模型

2.1 試驗(yàn)臺(tái)架管線幾何模型

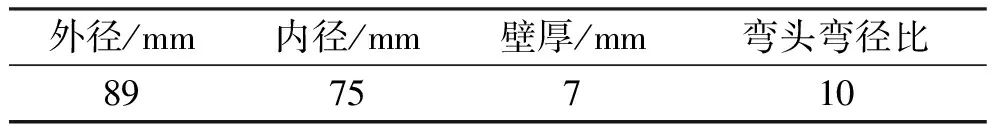

根據(jù)試驗(yàn)臺(tái)架管線的實(shí)際幾何尺寸(如表2所示)建立了其幾何模型,并對(duì)彎頭按照從支撐劑入口至出口的順序進(jìn)行了編號(hào),如圖4所示。

表2 輸送管線及彎頭的幾何參數(shù)

圖4 試驗(yàn)臺(tái)架管線幾何模型

2.2 網(wǎng)格劃分

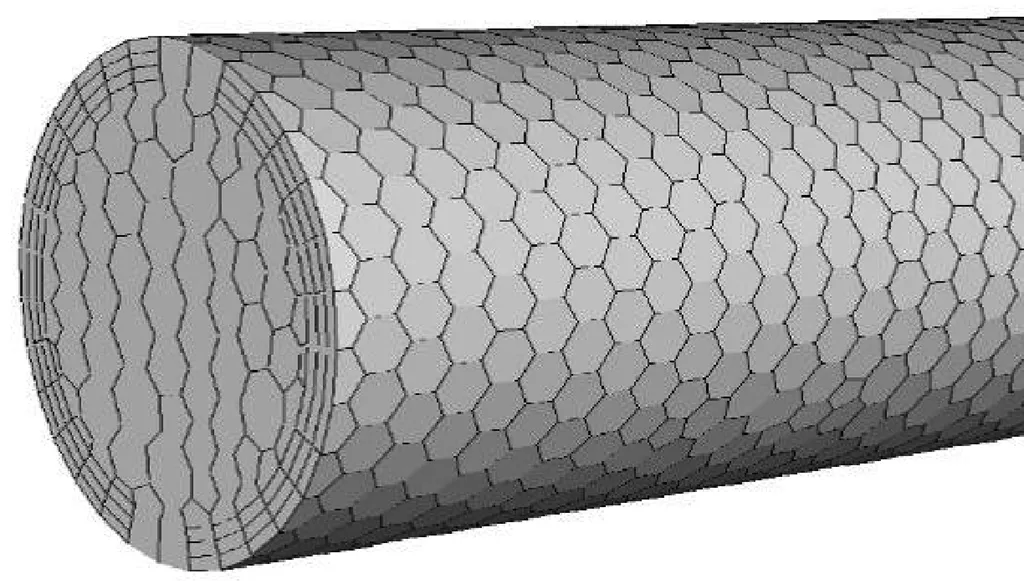

進(jìn)行磨蝕仿真,由于壁面網(wǎng)格精度要求較高,因此采用Inflation方法對(duì)管線模型進(jìn)行網(wǎng)格劃分,膨脹5層,各層漸變率為0.8,網(wǎng)格尺寸設(shè)置為7 mm,劃分網(wǎng)格數(shù)量約1.41×106個(gè),然后在FLUENT軟件里進(jìn)行多面體網(wǎng)格轉(zhuǎn)換,轉(zhuǎn)換為8面體網(wǎng)格,管線部分網(wǎng)格劃分結(jié)果如圖5所示。

圖5 管線部分網(wǎng)格

2.3 參數(shù)分析

通過對(duì)支撐劑在管線中的運(yùn)行速度測(cè)量,可得支撐劑的運(yùn)動(dòng)速度為2.5 m/s左右,因此在數(shù)值模擬時(shí)選用了2.0、2.5、3.0、3.5 m/s 4種速度進(jìn)行分析。在試驗(yàn)時(shí)支撐劑粒徑采用的是20~40目,因此在數(shù)值模擬時(shí)在該目數(shù)范圍內(nèi)選取10種顆粒直徑,10種顆粒直徑的顆粒數(shù)目呈現(xiàn)正態(tài)分布。支撐劑的密度為1 700 kg/m3,計(jì)算得支撐劑的質(zhì)量流量為3.25 kg/s。依據(jù)上述參數(shù),設(shè)計(jì)了4組模擬方案,具體方案參數(shù)如表3所示。

表3 數(shù)值模擬方案

3 數(shù)值分析模型

3.1 氣固兩相流模型

考慮到支撐劑氣力輸送的實(shí)際情況,輸送管線中為氣固兩相流。管線中氣體與支撐劑之間的耦合采用DPM模型,支撐劑為離散相,氣體為連續(xù)相,因此可以采用歐拉兩相流模型分析支撐劑之間的剪切力、支撐劑與管道之間的摩擦力、支撐劑與支撐劑之間的摩擦黏度等[13-15]。

3.2 磨蝕模型

本文采用FLUENT軟件對(duì)支撐劑管線磨蝕磨損現(xiàn)象進(jìn)行仿真模擬,F(xiàn)LUENT中磨蝕率的定義為:單位時(shí)間及單位面積內(nèi)管線內(nèi)壁材料因磨蝕磨損而丟失的質(zhì)量。FLUENT將磨蝕細(xì)分為3個(gè)階段:①流體牽引粒子運(yùn)動(dòng),計(jì)算其牽引力;②對(duì)粒子運(yùn)動(dòng)、撞擊情況進(jìn)行分析,計(jì)算其軌跡;③由材料表面的磨蝕分布及損失質(zhì)量,計(jì)算出磨蝕率的大小。

磨蝕率計(jì)算模型為

(1)

3.3 分析參數(shù)設(shè)置

根據(jù)磨蝕理論,試驗(yàn)臺(tái)架流道模型磨蝕磨損仿真選用歐拉多相流模型以及磨蝕模型,磨蝕模型包含離散相設(shè)置,在離散相的設(shè)置中,選用離散相跟隨連續(xù)相的注入方式,并設(shè)置為每10次計(jì)算為1次DPM迭代,并將追蹤參數(shù)中的最大步數(shù)設(shè)置為50 000步;同時(shí)添加注入相時(shí),設(shè)置注入形式為從入口面進(jìn)入,根據(jù)表3設(shè)置不同的支撐劑運(yùn)動(dòng)速度,不同直徑支撐劑數(shù)目呈正態(tài)分布。設(shè)置Normal項(xiàng)輸入法向反彈系數(shù)值,Tangent項(xiàng)輸入切向反彈系數(shù)值,粒徑函數(shù)值取定值1.8×10-9,速度指數(shù)函數(shù)取定值2.6。計(jì)算方法采用多相耦合算法,二階迎風(fēng)格式,初始化后,進(jìn)行仿真計(jì)算。

4 結(jié)果分析

本文對(duì)支撐劑輸送試驗(yàn)臺(tái)架進(jìn)行CFD仿真,從彎頭磨蝕規(guī)律以及試驗(yàn)臺(tái)架彎頭壽命預(yù)測(cè)2個(gè)方面進(jìn)行分析。

4.1 彎頭磨蝕規(guī)律

4.1.1 彎頭磨蝕軌跡

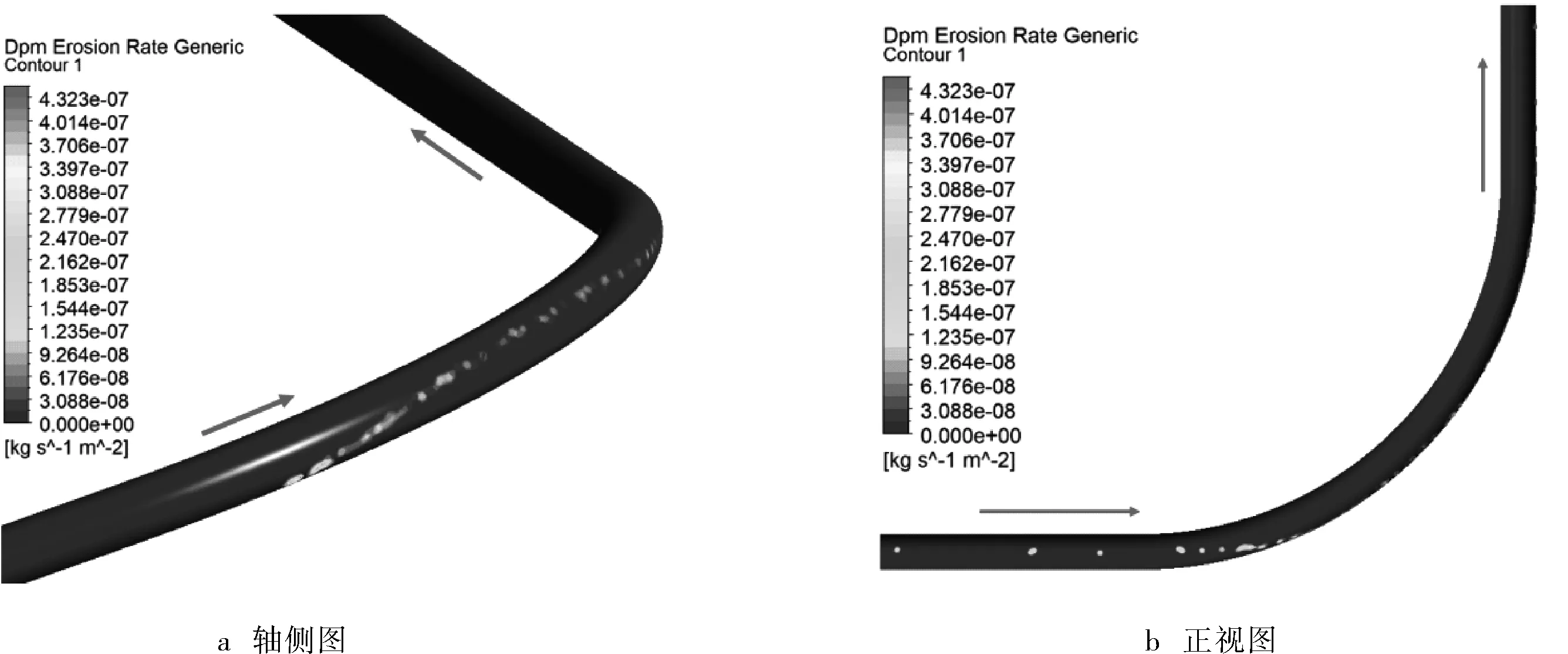

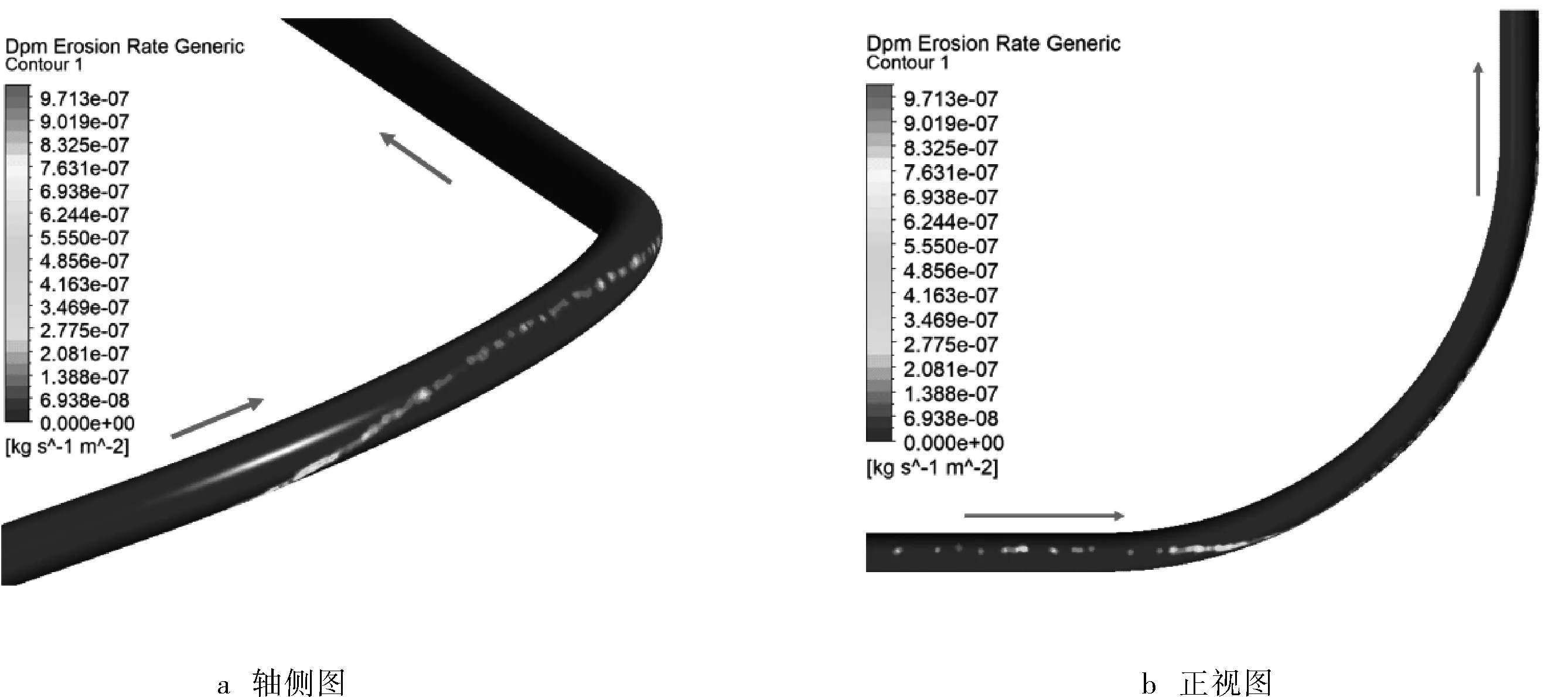

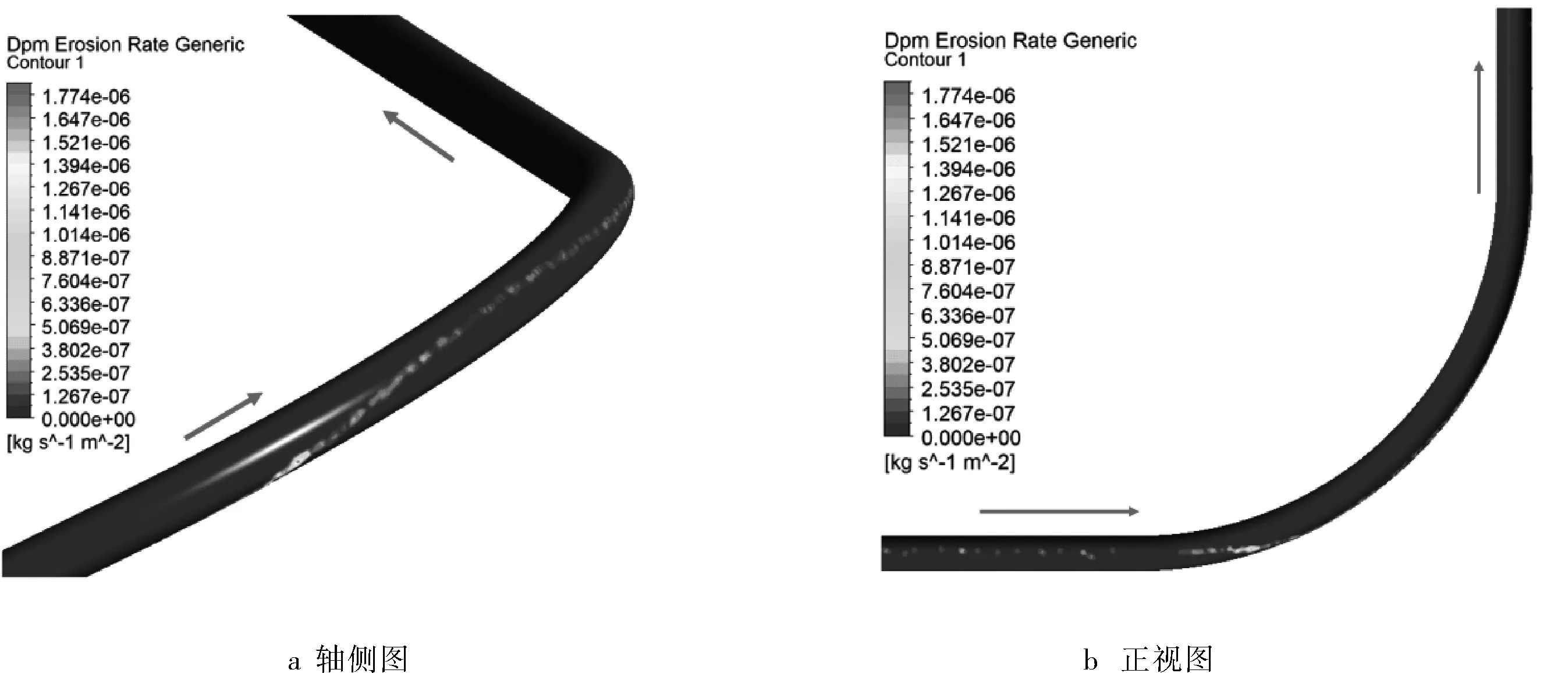

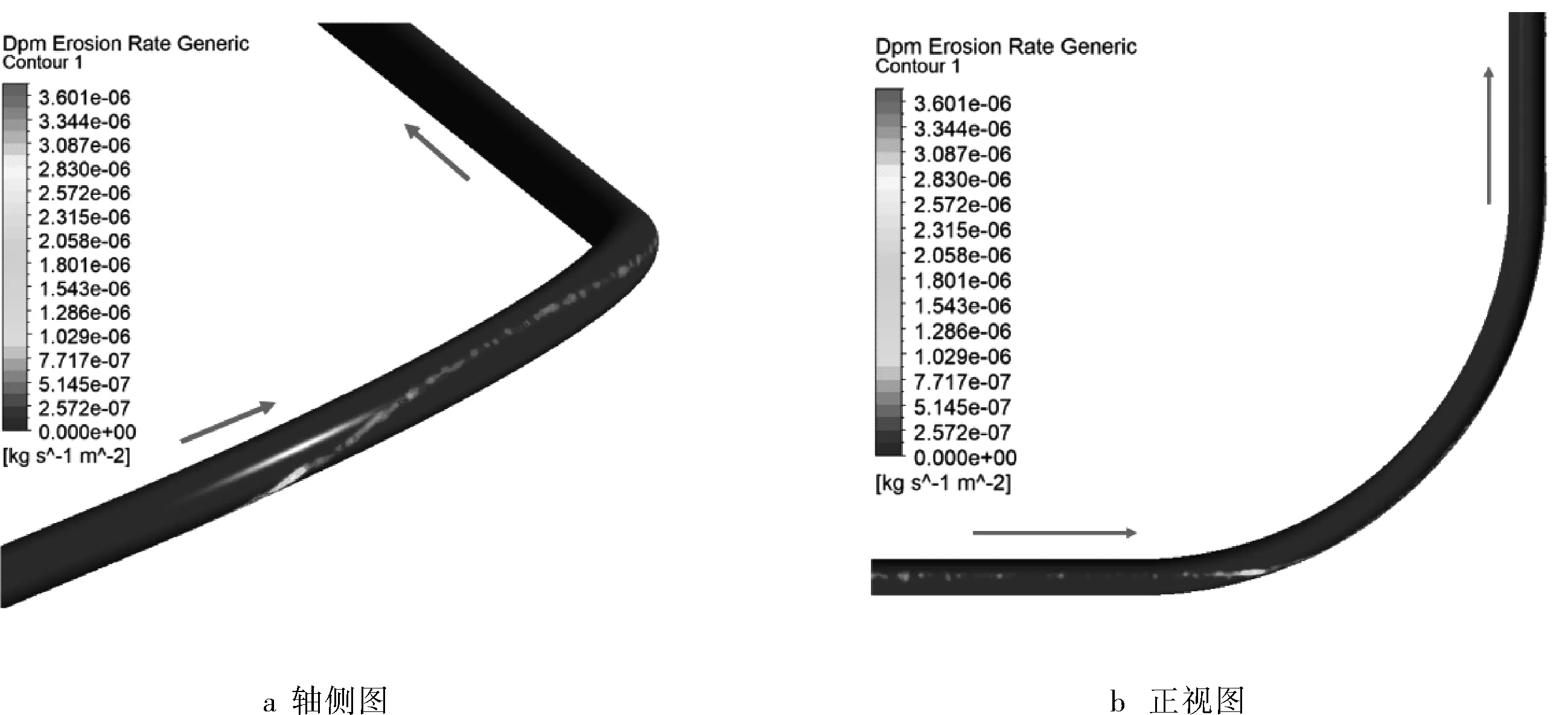

根據(jù)4種工況的支撐劑輸送仿真模擬結(jié)果可知,彎頭5~9磨蝕速率較大,磨蝕趨勢(shì)明顯。以彎頭6為參考,通過查看彎頭6在不同工況下磨蝕軌跡,分析不同工況下彎頭的磨蝕趨勢(shì)以及各個(gè)彎頭最大磨蝕位置。圖6~9為支撐劑不同輸送速度時(shí)彎頭6的磨蝕軌跡。

圖6 支撐劑速度為2 m/s時(shí)彎頭6磨蝕軌跡

圖7 支撐劑速度2.5 m/s時(shí)彎頭6磨蝕軌跡

圖8 支撐劑速度3 m/s時(shí)彎頭6磨蝕軌跡

圖9 支撐劑速度3.5 m/s時(shí)彎頭6磨蝕軌跡

由圖6~9可知,磨蝕磨損不同于沖蝕磨損,磨蝕磨損在彎頭處呈線性磨損,支撐劑在彎頭處向外打旋,速度越大,打旋幅度越大。隨著支撐劑速度的增大,最大磨蝕率也逐漸增大,磨蝕率較大的位置均在入射口;彎頭6的最大磨蝕集中在入彎前,在流道下壁面沉積,并在入彎處發(fā)生打旋,向外壁面發(fā)生碰撞,產(chǎn)生較大磨蝕。支撐劑出彎后,受重力影響下落,此時(shí)與壁面無明顯滑移磨蝕,因此出彎口支撐劑磨蝕軌跡不明顯。由彎頭磨蝕軌跡正視圖可以看出,最大磨蝕位置處于支撐劑運(yùn)動(dòng)方向發(fā)生改變處,最大磨蝕位置處于入彎后約15°左右位置。

4.1.2 彎頭磨蝕規(guī)律

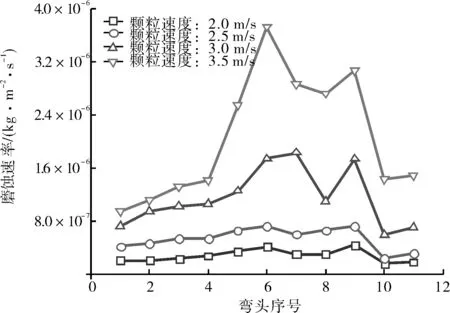

圖10為支撐劑在不同速度情況下各個(gè)彎頭的磨蝕速度關(guān)系圖。由圖10可以看出,在各工況下,彎頭最大磨蝕曲線趨勢(shì)相近。管線磨蝕最大的地方集中在彎頭5、彎頭6、彎頭7和彎頭9,彎頭8磨蝕率較低,彎頭5、6磨蝕率較高。因?yàn)閺濐^5、6屬于順向彎頭,彎頭8屬于逆向彎頭,故磨蝕率變化幅度大。彎頭9和彎頭10磨蝕率差異較大,因?yàn)閺濐^9屬于垂直輸送彎頭,越過彎頭9,支撐劑受重力影響,與上壁面接觸較少,導(dǎo)致磨蝕率降低。同時(shí),隨支撐劑速度增大,各個(gè)彎頭的磨蝕率均呈現(xiàn)明顯上升趨勢(shì),主要是因?yàn)橹蝿┳鳛殡x散注入項(xiàng),跟隨氣相一起運(yùn)動(dòng),且具有很強(qiáng)的跟隨性。且在運(yùn)動(dòng)過程中,磨蝕不同于沖蝕,磨蝕率取決于與彎頭發(fā)生接觸并產(chǎn)生滑移磨蝕支撐劑的數(shù)目,由于支撐劑的運(yùn)動(dòng)速度增大,與彎頭接觸并產(chǎn)生滑移磨蝕的支撐劑增多,支撐劑的滑移距離增長,磨蝕面積增大,且支撐劑的法向載荷也增大,均導(dǎo)致彎頭的磨蝕率迅速增大,最終導(dǎo)致支撐劑速度對(duì)彎頭磨蝕速率影響明顯。

垂直輸送時(shí),低位輸送彎頭磨蝕嚴(yán)重,高位彎頭磨蝕率較小。因此,在氣力輸送管線彎頭布置中,低位彎頭可選用耐磨材質(zhì)彎頭,高位彎頭選用一般材質(zhì)彎頭,以達(dá)到降低成本的目的。

圖10 不同工況下彎頭最大磨蝕速率(20~40目)

4.2 彎頭壽命預(yù)測(cè)

根據(jù)不同工況下試驗(yàn)臺(tái)架管線彎頭最大磨蝕率計(jì)算結(jié)果,利用磨蝕率可以對(duì)管線模型壽命做線性評(píng)估預(yù)測(cè),磨蝕壽命線性預(yù)測(cè)公式為:

(2)

(3)

(4)

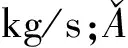

4種工況下11個(gè)彎頭的壽命預(yù)測(cè)結(jié)果如表4所示。由表4可以看出,工況1彎頭9的壽命最短為32 688 h,工況2彎頭6的壽命最短為15 159 h,工況3彎頭7的壽命最短為7 894 h,工況4彎頭6的壽命最短為3 877 h。支撐劑氣力輸送屬于間歇式輸送,通常一次輸送過程中支撐劑在管線中運(yùn)行時(shí)間占總時(shí)間的55%左右,其它的時(shí)間為進(jìn)料及管線吹掃作業(yè)過程,按照輸送系統(tǒng)每日24 h作業(yè),工況2(最貼近實(shí)際工況)中彎頭最短壽命計(jì)算可以達(dá)到38.3個(gè)月。

表4 不同工況11個(gè)彎頭壽命預(yù)測(cè)

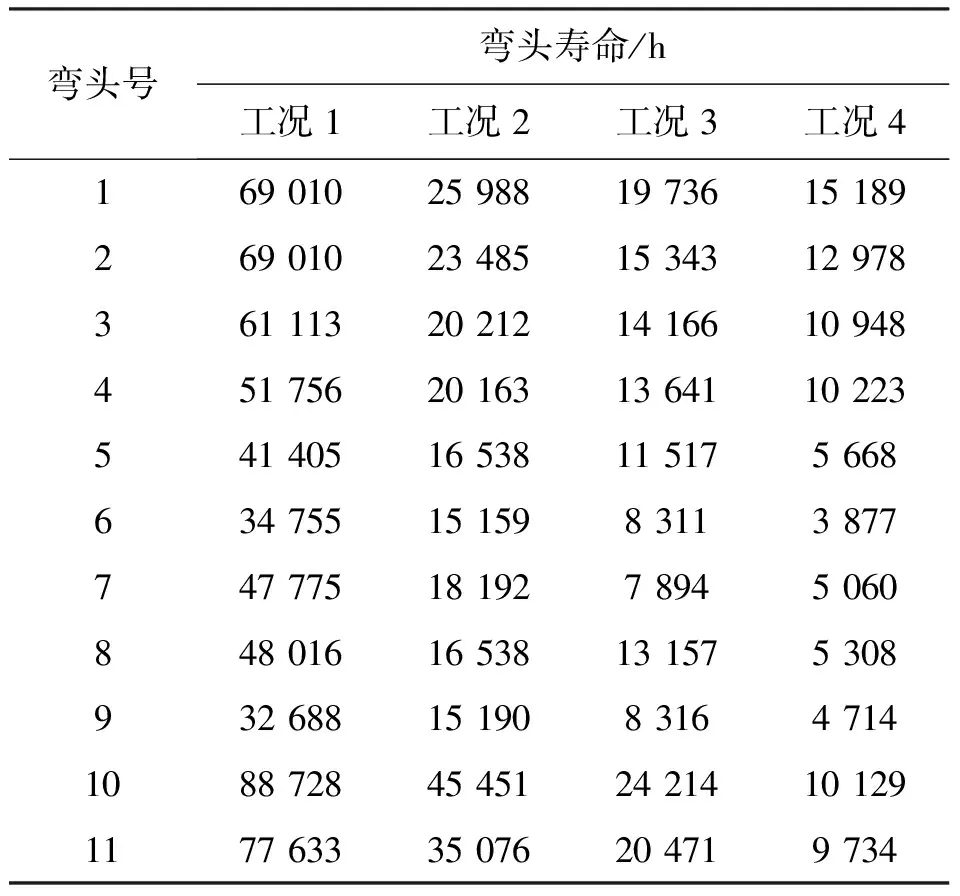

4.3 試驗(yàn)結(jié)果

為了查看彎頭內(nèi)部磨蝕情況,在試驗(yàn)臺(tái)架進(jìn)行了233 h(支撐劑實(shí)際輸送時(shí)間125 h)試驗(yàn)之后,將彎頭6剖開,如圖11所示,發(fā)現(xiàn)彎頭內(nèi)部毛刺被磨蝕,但彎頭內(nèi)壁氧化層完好沒有明顯磨蝕軌跡。通過對(duì)比試驗(yàn)前后的測(cè)厚數(shù)據(jù),發(fā)現(xiàn)彎頭的厚度沒有變化。通過數(shù)值仿真結(jié)果分析,在本工況下彎頭6磨蝕量為0.05 mm,未達(dá)到所用測(cè)厚儀的分辨率,與試驗(yàn)結(jié)果相一致,表明數(shù)值仿真壽命預(yù)測(cè)具有一定的可靠性。

圖11 6號(hào)彎頭磨蝕結(jié)果

5 結(jié)論

1) 搭建了壓裂支撐劑氣力輸送試驗(yàn)臺(tái)架,通過壓裂支撐劑的密相氣力輸送試驗(yàn)發(fā)現(xiàn),壓裂支撐劑在直管道中能順利通過,在彎頭處具有一定的沖擊振動(dòng),但整個(gè)管線中沒有出現(xiàn)任何堵塞現(xiàn)象,表明壓裂支撐劑采用密相氣力輸送是可行的。

2) 通過支撐劑氣力輸送數(shù)值仿真發(fā)現(xiàn),支撐劑在彎頭處向外打旋,速度越大,打旋幅度越大;在相同工況下,各彎頭的磨蝕率不同,因此在氣力輸送管線彎頭布置時(shí),可依據(jù)仿真結(jié)果選用不同材質(zhì)的彎頭,降低生產(chǎn)成本;隨著支撐劑速度的增大,最大磨蝕率也增大,且增大幅度影響顯著,各工況中磨蝕率較大的位置均在彎頭入彎處約15°左右位置。

3) 根據(jù)仿真分析結(jié)果可得出,工況2(貼近實(shí)際工況)下彎頭6的磨蝕最嚴(yán)重,磨蝕壽命為15 159 h,按照實(shí)際作業(yè)工況進(jìn)行計(jì)算,其工作壽命可達(dá)到38.3個(gè)月。

4) 臺(tái)架試驗(yàn)后,將彎頭6剖開可以看出,彎頭內(nèi)部毛刺被磨蝕,但彎頭內(nèi)壁氧化層完好,沒有明顯磨蝕軌跡。對(duì)比試驗(yàn)前后的測(cè)厚數(shù)據(jù),發(fā)現(xiàn)彎頭的厚度幾乎沒有變化,與仿真結(jié)果相吻合,表明彎頭數(shù)值仿真壽命預(yù)測(cè)具有一定的可靠性。