連續管旋轉接頭密封性能及其影響因素分析

朱再思 ,鄧 琳, 郝 軍, 吳大飛,古文宇,馬 青

(1.中石油 江漢機械研究所有限公司,湖北 荊州 434000,2.長江大學 機械工程學院,湖北 荊州 434023 )

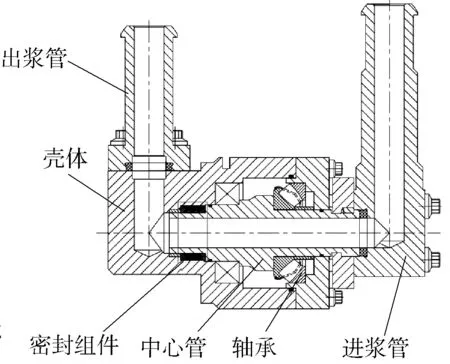

連續管旋轉接頭是連續管工程裝備實現高壓作業的關鍵部件之一,其結構主要包括進漿管、出漿管、中心管、殼體、軸承和高壓密封組件等,如圖1所示。工作時,出漿管和殼體與連續管滾筒連接,隨滾筒旋轉。進漿管與外部管匯連接,高壓工作液通過進漿管、中心管、殼體和出漿管進入滾筒中心管。旋轉接頭的工作性能取決于密封組件的高壓密封性能。該密封組件采用V型橡膠圈組合密封結構,實現殼體和中心管之間的動靜密封,由多個V型橡膠圈、支承環、壓環組成。工作時,高壓液體作用于支承環,支承環擠壓V型橡膠圈,使之壓縮變形,填塞中心管和殼體之間縫隙,以達到密封效果。由此可見,V型橡膠圈密封性能和失效受到橡膠圈材料、結構、數量、壓縮量、介質壓力等多因素的影響[1]。V型橡膠圈密封結構被廣泛應用于往復泵類等工業領域,被國內眾多學者關注并持續研究。

圖1 連續管旋轉接頭結構示意

譚蔚等[1]利用ANSYS對高壓柱塞泵V型密封圈進行分析,并對模擬結果進行了試驗驗證,研究了密封圈內、外徑過盈量、唇口角度對密封面接觸壓力和密封圈內應力分布的影響。秦瑤等[2-3]基于理論、有限元和試驗等方法研究填料密封性能,重點分析了V型密封圈內外徑過盈量對密封性能的影響。研究中將V型填料假設為1個整體,建立二維有限元模型,由于模型與實際組合結構中的V型橡膠圈存在較大差別,計算結果的精確性受到影響。仝文科等[4]從理論上揭示填料密封及其泄漏機理,構建了相關的泄漏模型,提出了有關填料密封的一些新認識,對填料密封的應用提出了指導性觀點。朱維兵[5]采用有限元法對柱塞泵密封圈進行了分析,獲得了橡膠密封圈與柱塞之間接觸應力的分布規律以及接觸應力與工作介質壓力的關系。劉清[6]等分別以橡膠材料和聚四氟乙烯石墨材料為例,研究柱形與錐形填料的徑向力,結果表明錐形填料的徑向力分布比柱形填料的徑向力分布更加均勻,有利于減小密封壓蓋附近填料和軸的磨損。眾多研究表明有限元方法應用于密封結構的研究具有可靠性,且成為了主流的研究方法。

本文基于有限元方法對連續管旋轉接頭的高壓密封性能進行數值研究,重點分析V型橡膠圈材料及其組合方式、密封副摩擦因數等因素與密封性能之間的相互關系。研究結果可應用于連續管旋轉接頭的密封設計,并進行試驗驗證。

1 有限元模型

采用有限元分析軟件建立支承環、V型橡膠圈、壓環、中心管、殼體的幾何模型。

1.1 材料屬性選取

支承環、壓環、中心管以及殼體采用結構鋼,彈性模量為200 GPa;泊松比為0.3。

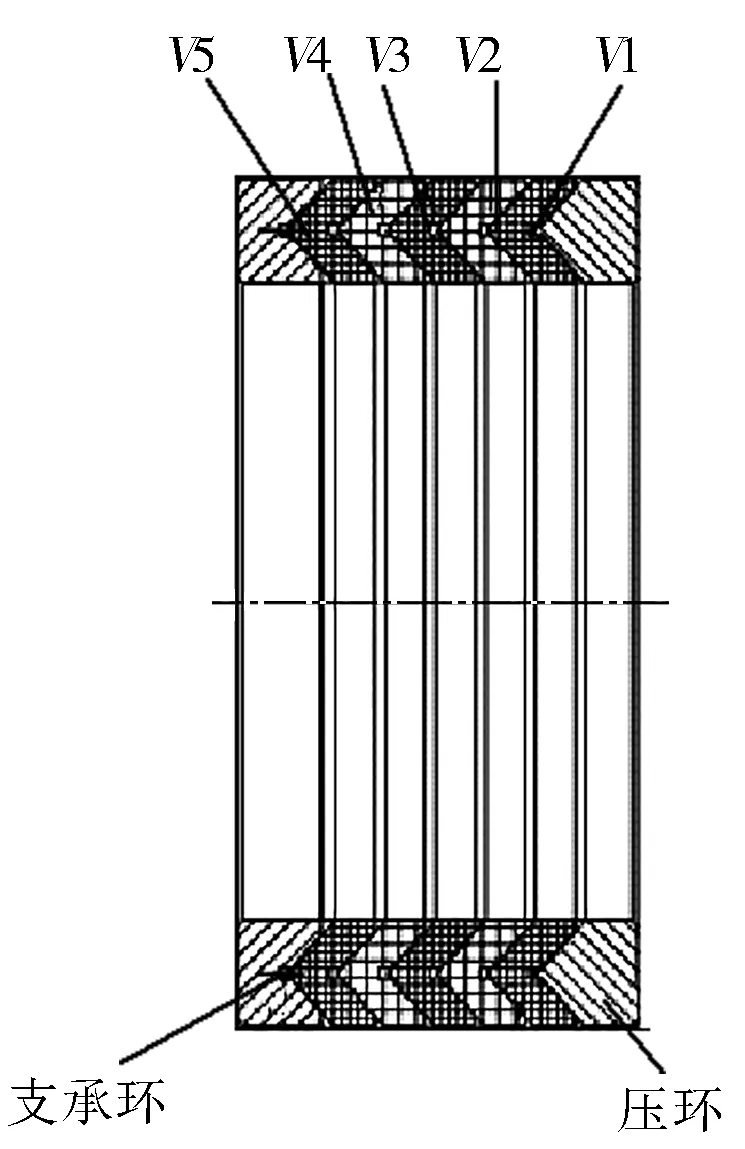

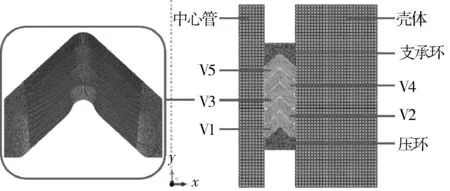

V型橡膠圈分別采用聚氨酯、丁腈橡膠相互間隔,即V1為聚氨酯;V2為丁腈橡膠;V3為聚氨酯;V4為丁腈橡膠;V5為聚氨酯,結構如圖2所示。

圖2 V型橡膠圈結構

橡膠的本構關系選用Mooney-Rivlin[7-11]模型:

W=C10(I1-3)+C01(I2-3)

式中:W為應變能密度,I1和I2分別為第1和第2Green應變不變量;C01和C10為力學性能常數。

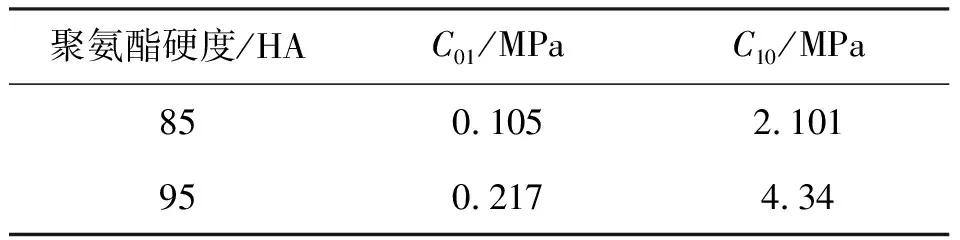

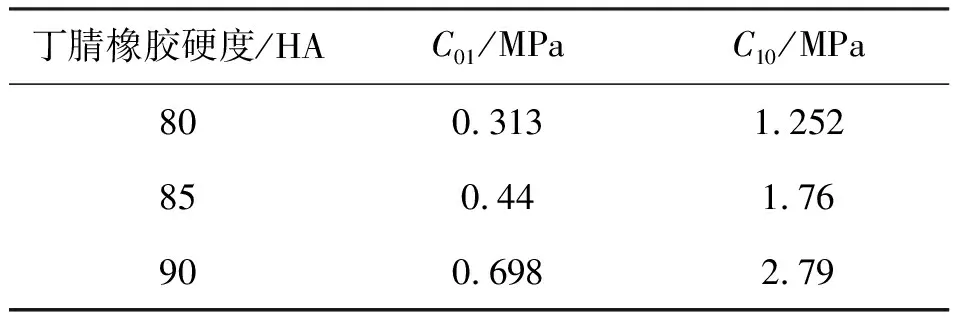

該模型能很好地描述變形小于150%的橡膠材料力學性能,能滿足橡膠材料實際應用的性能計算需求。本文主要討論硬度分別為80、85、90、95 HA聚氨酯、丁腈橡膠的V型橡膠圈,其Mooney-Rivlin模型參數如表1~2所示。

表1 聚氨酯的Mooney-Rivlin模型參數[8-10]

表2 丁腈橡膠的Mooney-Rivlin模型參數[11]

1.2 網格劃分

考慮到密封結構的對稱性,可將密封結構簡化為二維平面有限元模型。為更好地對V型橡膠圈進行網格劃分,根據幾何結構,將V型橡膠圈劃分為四邊形CAX4RH單元與三角形CAX3H單元;支承環、壓環采用CAX3單元進行網格劃分;殼體和中心管采用CAX4R單元進行網格劃分,如圖3所示。

圖3 V型圈結構網格劃分

1.3 邊界條件與載荷

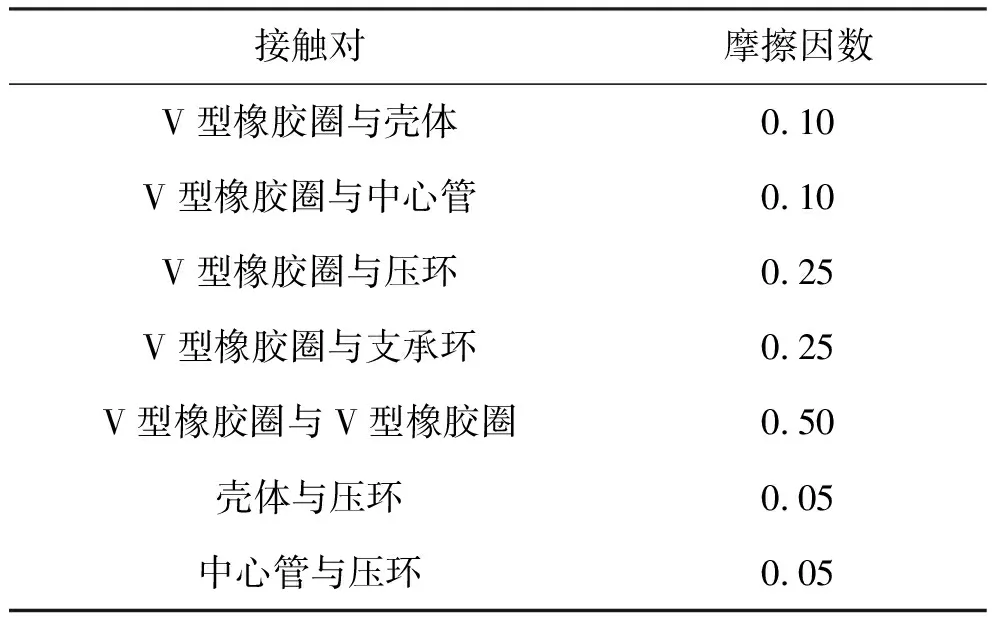

根據密封結構的實際工作原理,將殼體、中心管、支承環完全固定;壓環只能沿軸向方向運動;連續管旋轉接頭工作介質壓力均勻施加在壓環的底面;V型橡膠圈密封模型中各接觸之間的摩擦因數如表3所示。

表3 模型接觸對間的摩擦因數[2,12]

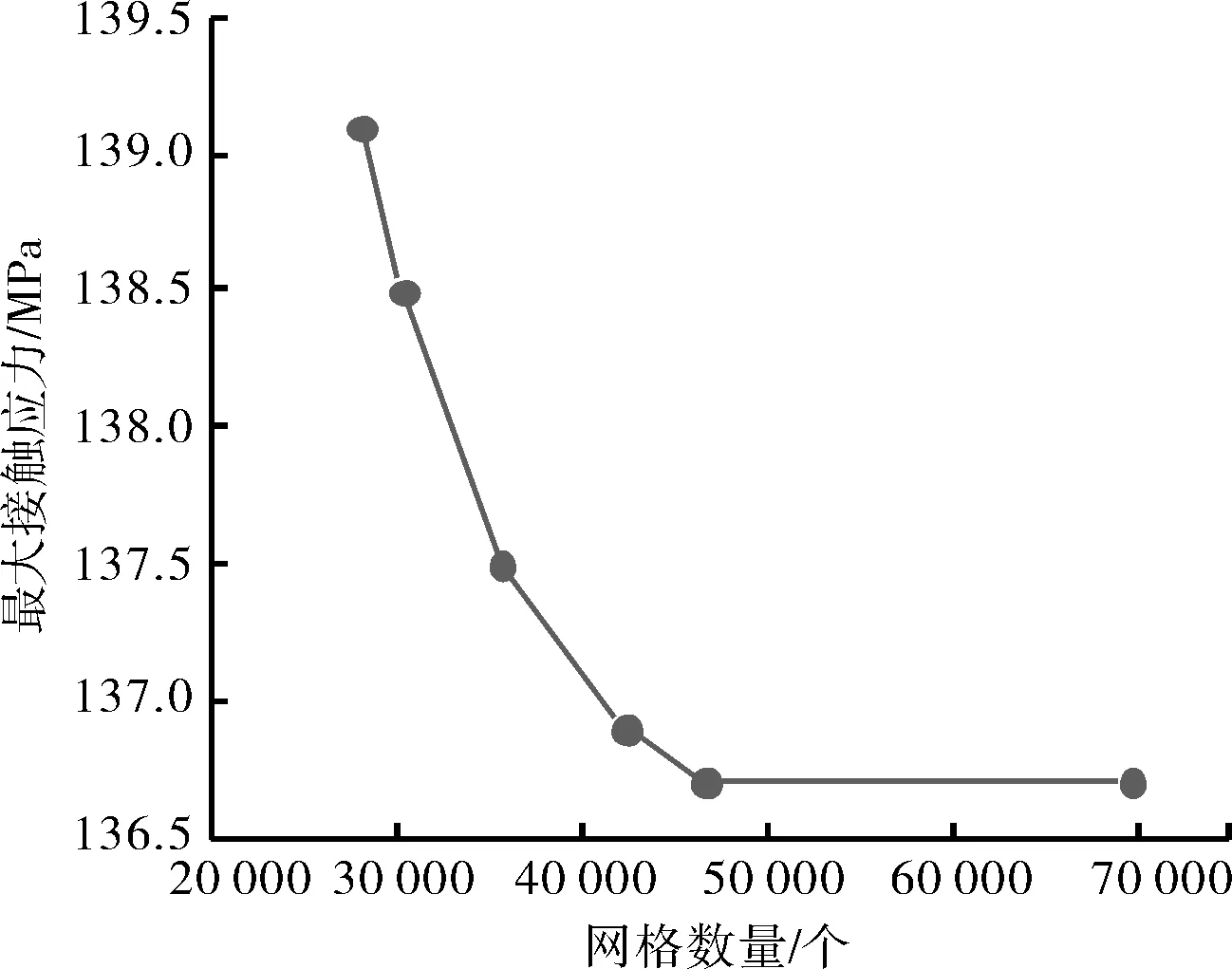

2 網格無關性驗證及研究路徑

2.1 網格無關性驗證

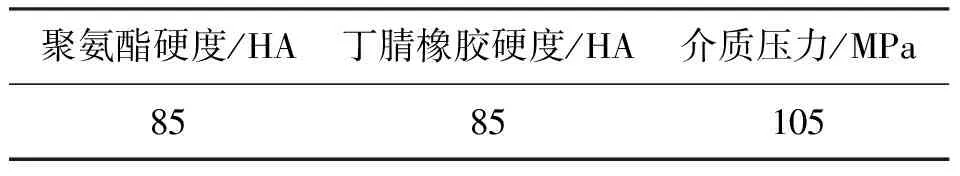

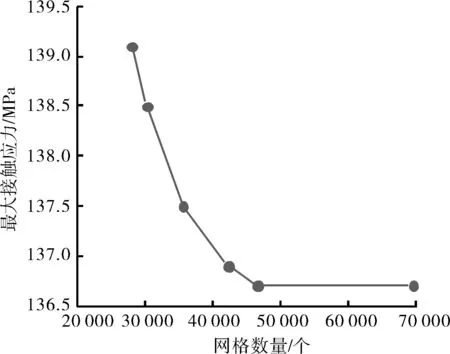

為了確定比較合適的網格尺寸,對V型橡膠圈的網格尺寸進行了分析,參數設置如表4所示,計算結果如圖4所示。從圖4可知,網格數量到達5萬個,即當V型橡膠圈網格尺寸小于0.12 mm時,V型橡膠圈的接觸應力隨著網格數量的增加而幾乎不變。本模型中網格的單元尺寸取0.12 mm。

表4 參數設置

圖4 網格無關性驗證

2.2 分析路徑選取

為了更方便了解V型橡膠圈是否滿足密封要求,將滿足V型橡膠圈密封要求的區域進行顯示,不滿足密封要求的區域用白色進行填充顯示,依次選取密封結構中的多個V型橡膠圈的內表面為研究路徑S1,以此提取各V型橡膠圈內壁面接觸應力,且該路徑的方向與V型橡膠圈受壓方向一致,如圖5所示。

圖5 V型橡膠圈路徑選取

3 影響V型橡膠圈密封性能主控因素分析

3.1 介質壓力對V型橡膠圈密封性能的影響

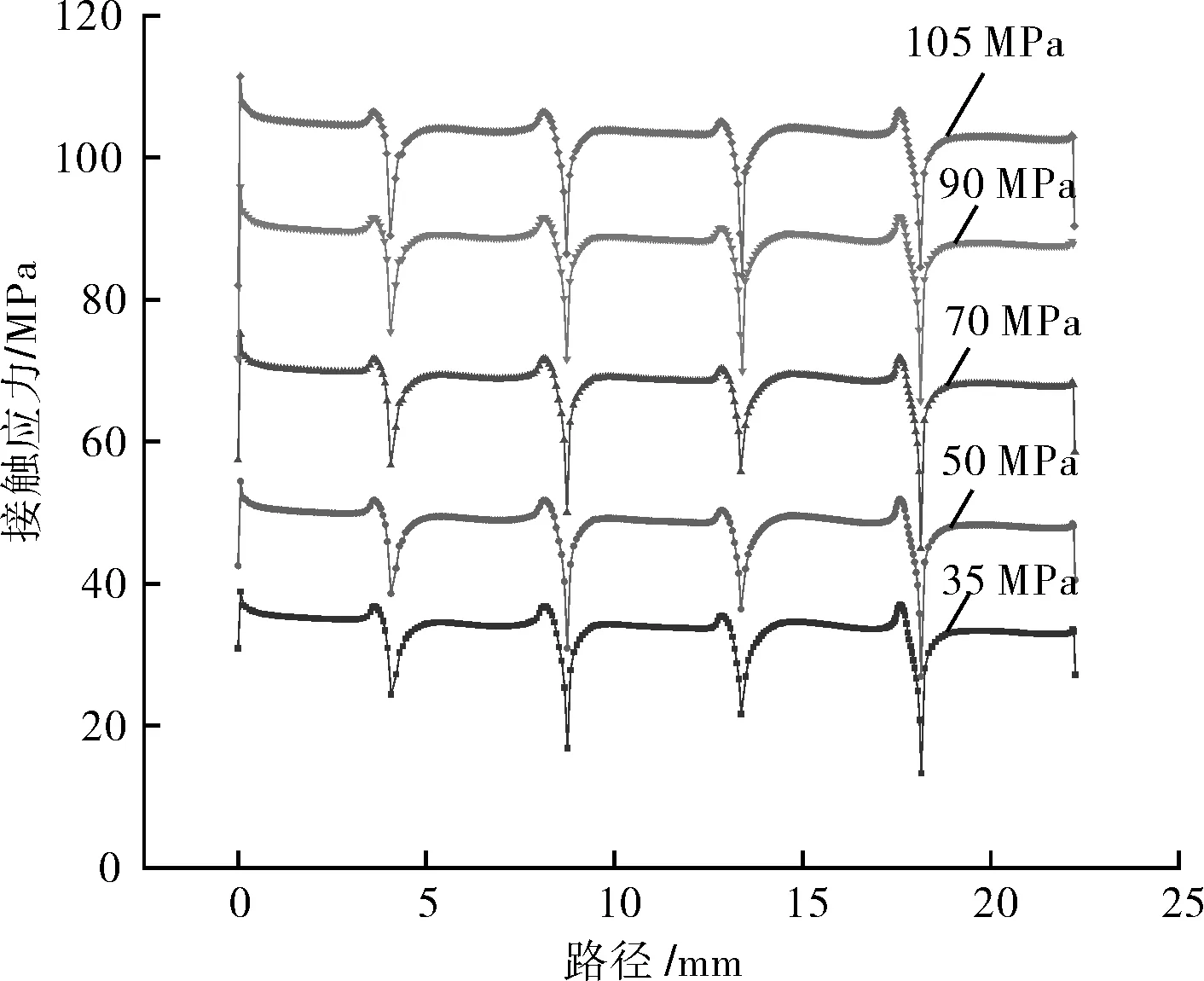

分別對壓環施加35、50、70、90、105 MPa的介質壓力,其他參數設置如表4所示,其分析結果如圖6所示。V型橡膠圈的接觸應力與介質壓力成正比,壓力越大,膠圈的密封能力越強;沿著介質壓力的加載方向,V1~V5橡膠圈的觸應力依次遞減,但接觸壓力梯度不大。最大接觸壓力大于相應介質壓力,滿足密封條件。

圖6 介質壓力對V型橡膠圈接觸應力的影響

3.2 介質壓力對V型橡膠圈壓縮量的影響

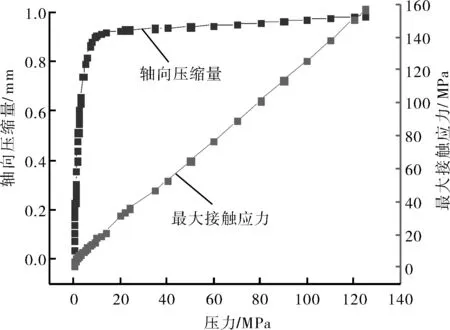

在0.1~120.0 MPa內分別對壓環施加若干壓力,計算V型圈的最大接觸應力和軸向壓縮量,結果如圖7所示。V型橡膠圈的內壁接觸應力隨介質壓力增大而增大,基本呈線性遞增關系,且最大接觸應力均大于相應的介質壓力,能夠滿足密封需求。在0.1~10.0 MPa壓力內,V型橡膠圈軸向壓縮量隨著介質壓力的增大而迅速增加,介質壓力大于10 MPa時,V型橡膠圈壓縮量為0.9 mm,但是介質壓力繼續增加,V型橡膠圈的壓縮量增加緩慢。結果表明,V型密封圈的最大接觸應力和壓縮量隨介質壓力增加的變化規律證明了V型圈的設計能夠建立起穩定可靠的密封。

圖7 V型圈軸向壓縮量隨軸向載荷的變化

3.3 摩擦因數對V型橡膠圈密封性能的影響

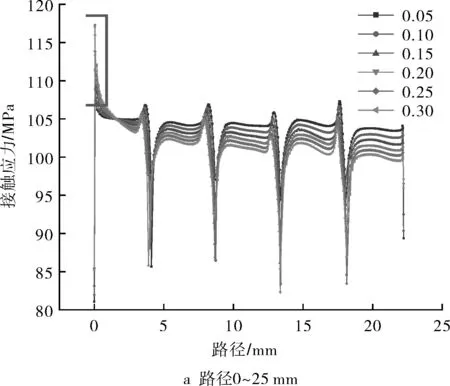

連續管旋轉接頭的多個V型橡膠圈組合受軸向壓緊力作用形成接觸密封,將產生摩擦磨損問題[13]。設定V型橡膠圈與中心管的摩擦因數取值為0.05~0.30,分析V型橡膠圈內壁面最大接觸應力與摩擦因數的關系。摩擦因數對V型橡膠圈內壁面接觸應力的影響如圖8所示,可以看出,中心管與V型橡膠圈摩擦系數越大,V1密封圈中靠近壓環的前半部分最大接觸應力越大。當摩擦因數為0.25時,V1密封圈的內壁面最大接觸應力值最大為117.267 MPa,說明摩擦因數增加可以提高V型橡膠圈的密封能力,但同時也增加了V型橡膠圈與中心管的摩擦力。值得關注的是,摩擦因數越小,其他V型橡膠圈的最大接觸應力越大,除V5密封圈以外,其他V型橡膠圈的內壁面最大接觸應力均大于105 MPa,滿足密封要求,且V1密封圈內壁面的最大接觸應力明顯減小,當摩擦因數為0.05時,V1密封圈內壁面的最大接觸應力為108.8 MPa。結果表明,V型橡膠圈的摩擦因數對密封性能有明顯影響,摩擦因數越小,各V型橡膠圈的接觸應力差越小,與中心管的摩擦磨損越小,工作壽命越長。

圖8 摩擦因數對V型橡膠圈內壁面接觸應力的影響

3.4 V型橡膠圈材料對密封性能的影響

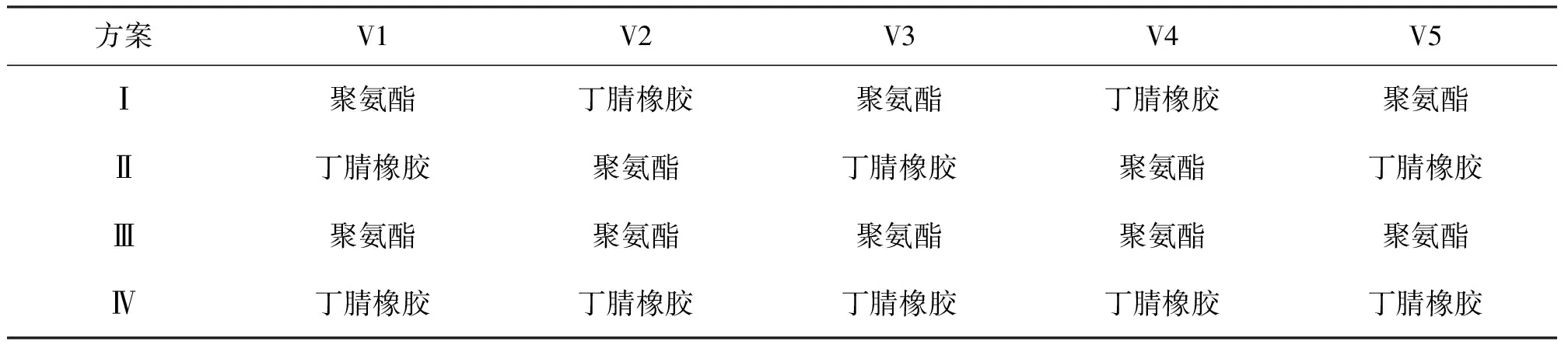

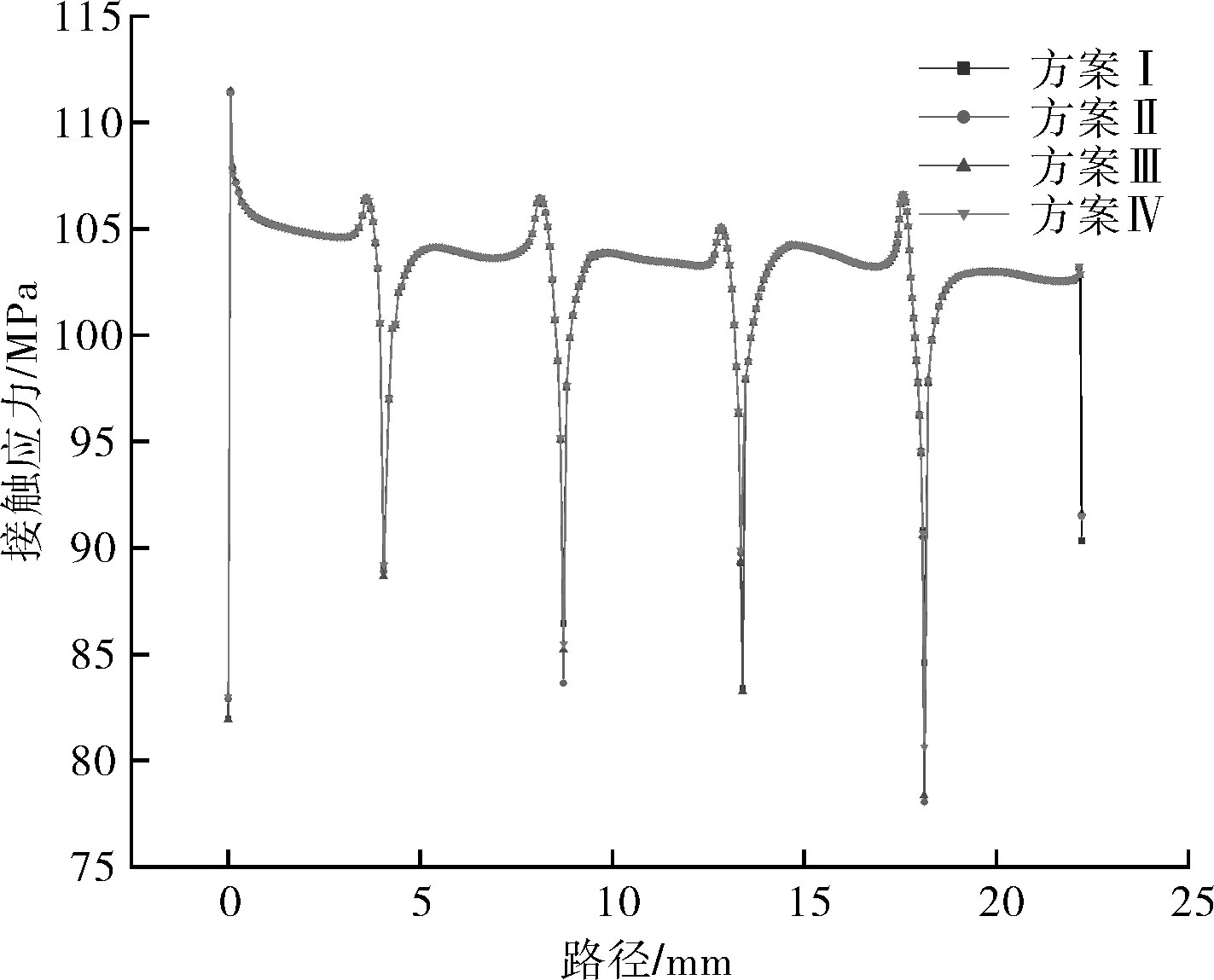

連續管旋轉接頭內的V型橡膠圈分別采用聚氨酯與丁腈橡膠兩種材料。為了更好地了解材料對密封性能的影響,建立了4組計算方案,如表5所示,計算參數設置如表4所示。

表5 不同材料類型的V型橡膠圈組合方案

取路徑S1,研究4組不同材料組合的V型橡膠圈內壁面接觸應力分布,如圖9所示。結果表明4種V型橡膠圈材料組合的密封性能基本相同,說明聚氨酯和丁腈橡膠兩種材料的V型橡膠圈在硬度相同時對密封性能無明顯影響。

圖9 材料組合對V型橡膠圈內壁面接觸應力的影響

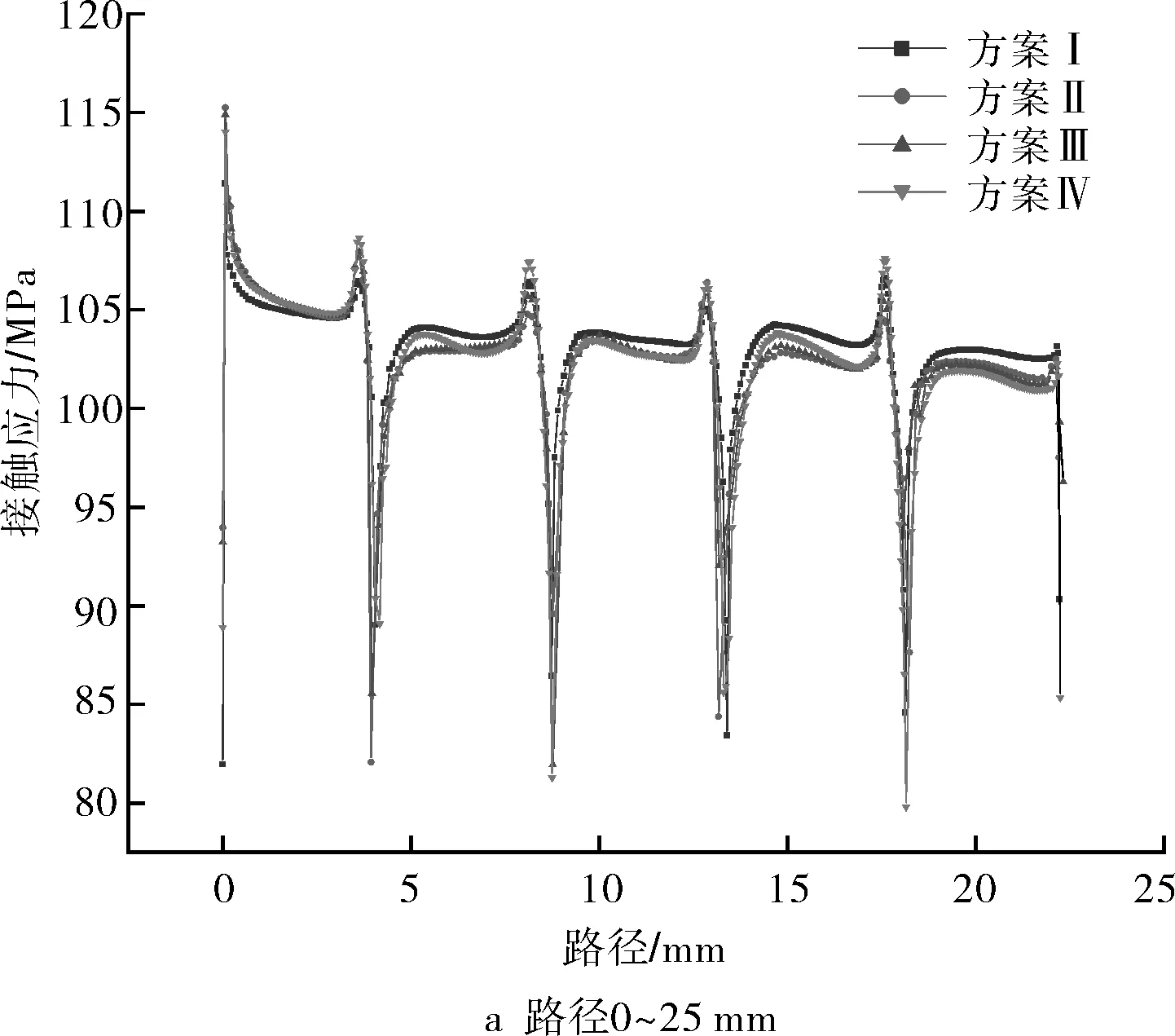

為了更充分地研究V型橡膠圈材料對密封性能的影響,設置不同材料和不同硬度的組合,如表6所示。

表6 不同材料硬度的V型橡膠圈組合方案

研究4組不同硬度組合的V型橡膠圈內壁面接觸應力分布,如圖10所示。結果表明:材料硬度越大,V型橡膠圈內壁面最大接觸應力越大;聚氨酯和丁腈橡膠硬度差越大,V1密封圈前端的最大接觸應力越大,但是其他V型橡膠圈的接觸應力相對較小;聚氨酯和丁腈橡膠硬度相同時,V1的最大接觸應力較小,且各V型橡膠圈的接觸應力分布相對均勻。

圖10 材料硬度對V型橡膠圈內壁面接觸應力的影響

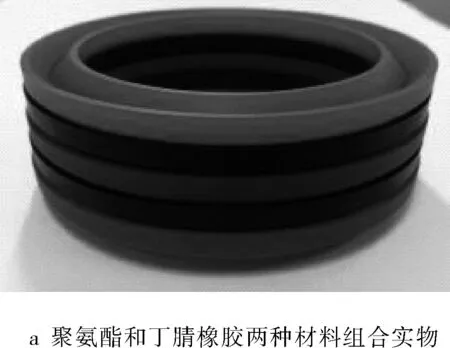

4 室內試驗

基于本研究結果,完成了連續管旋轉接頭及其密封設計,密封采用90 HA的聚氨酯和丁腈橡膠2種材料組合的密封結構,旋轉接頭安裝在旋轉接頭試驗臺架上,如圖11所示。

圖11 旋轉接頭密封及試驗

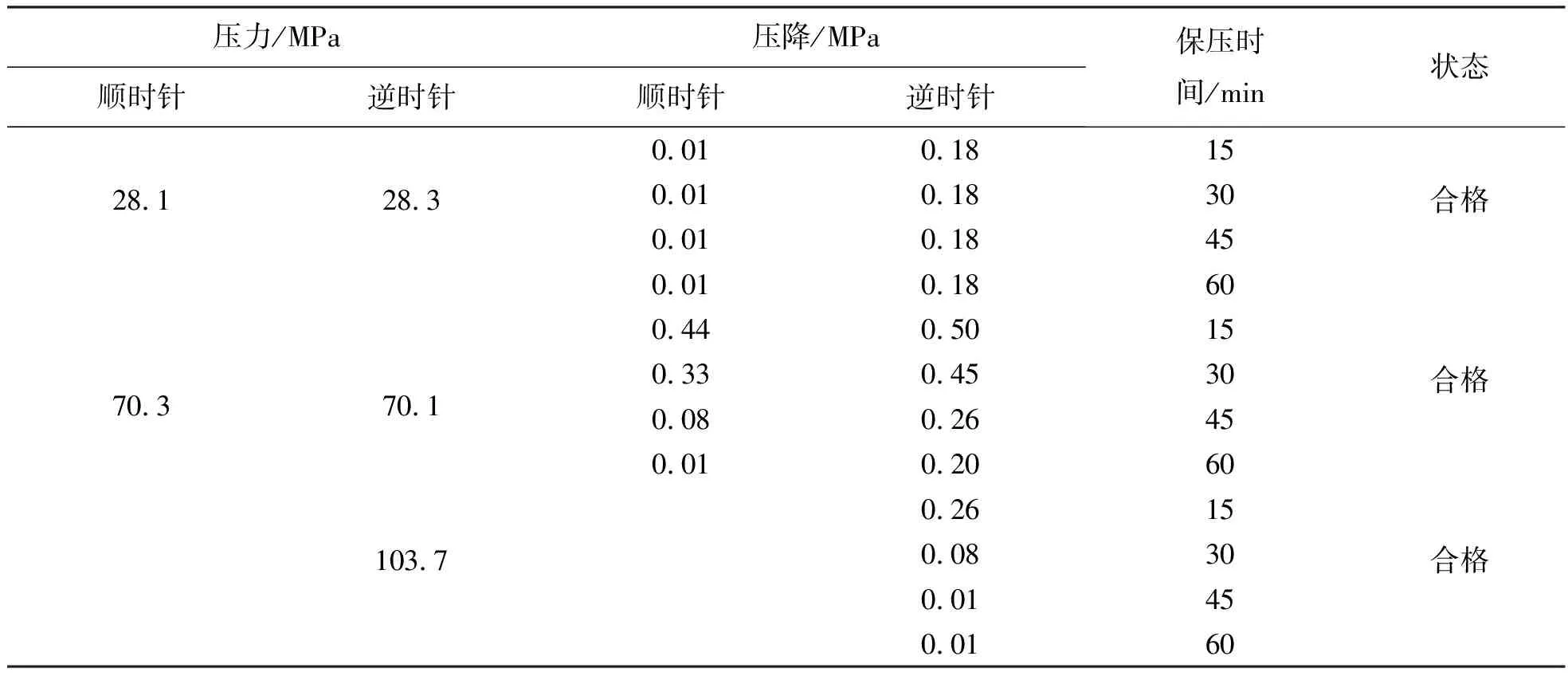

滾筒以20 m/min的速度順時針和逆時針旋轉進行動密封試驗,逐級加載工作介質壓力,等級分別為25、70、105 MPa,每個加載壓力等級下分別保壓15、30、45、60 min,測量壓降,試驗數據如表7所示。依據靜壓密封保壓壓降小于5%的驗收準則,判定試驗結果完全滿足產品要求。

表7 旋轉接頭密封試驗數據

5 結論

1) 聚氨酯和丁腈橡膠組合的V型橡膠圈在介質壓力作用下能夠形成穩定可靠的高壓密封。

2) 密封副之間的摩擦因數對V型橡膠圈的密封性能有較大的影響,摩擦因數越大,最大接觸應力越大,密封能力越強,但是V型橡膠圈的摩擦磨損越嚴重。建議根據材料和加工工藝取合適的摩擦因數。

3) 聚氨酯和丁腈橡膠2種材料的組合方式對密封性能幾乎沒有影響,但是2種材料的硬度對密封性能影響較大。材料硬度越大,密封能力越強,但會增加首尾2個密封圈之間的接觸力差值。建議采用硬度均為85 HA或90 HA的聚氨酯和丁腈橡膠兩種材料組合的密封結構,以增加密封圈的使用壽命。

4) V型橡膠圈密封是在介質壓力作用下發生變形引起的,當V型橡膠圈受到的軸向壓力為10 MPa左右時,其變形基本完成,V型橡膠圈的軸向壓縮量在0.9~1.0 mm。可為連續管旋轉接頭方案設計提供參考。