鐵尾礦煅燒酸浸法制備白炭黑及動力學研究

張 鵬,陳星月,任志峰,李怡宏,趙愛春,何奕波

(太原科技大學材料科學與工程學院,山西 太原 030024)

0 引言

據統計,我國尾礦年產生量約為12.11 億t,其中鐵尾礦(Iron ore tailings,簡稱IOT)產生量最大,約為4.75 億t[1]。我國尾礦綜合利用產業發展周期較短,基礎數據匱乏,方法不統一,難以作為宏觀調控的基礎材料,不能針對實際情況,提出有效的利用和處理方法[2]。而鐵尾礦大量堆積不僅存在嚴重的二次資源浪費現象,同時還伴有重大的安全隱患。如何有效處理尾礦已成為當前國民經濟和社會發展中較為突出的問題。據統計,目前國內尾礦堆積量已超過百億噸[3]。同時,我國又是一個資源相對短缺,又不得不依靠消耗大量原材料進行經濟建設的國家,因此如何將鐵尾礦作為二次資源再利用,對我國的可持續發展將產生深遠影響。

白炭黑是無定形態硅酸和硅酸鹽產品的總稱,分子式SiO2·nH2O,是一種超微細粉體[4],吸潮后形成聚合細顆粒,有很高的絕緣性,不溶于水和酸。白炭黑對其它化學藥品穩定,受高溫不分解、不燃燒,具有很好的補強和增粘作用,以及良好的分散性,廣泛用于橡膠、油脂、涂料及醫藥行業[5]。由于鐵尾礦富含SiO2,且來源廣泛。因此,近年來以鐵尾礦為原料制備白炭黑的工藝研究頗為活躍,在白炭黑的生產中占有重要的地位[6]。

目前,鐵尾礦制備白炭黑多采用煅燒酸浸的方法,該方法工藝簡單,成本低,產量大,工業化生產易于實現,適合于白炭黑的大規模生產[7]。但堿熔煅燒過程使用的活化劑通常為NaOH,會造成環境污染。為解決這一問題,筆者提出以Na2CO3為活化劑制備白炭黑,反應過程新產生的Na2CO3可以作為堿源循環利用,進而解決堿污染問題,提高經濟效益。

堿熔煅燒動力學可為鐵尾礦活化過程提供理論指導,亦是可控制備白炭黑得以實現的重要依據。而目前以Na2CO3為活化劑,采用堿熔煅燒方法制備白炭黑的反應過程動力學鮮有報道。因此,筆者針對鐵尾礦不同升溫速率條件下的堿熔煅燒過程進行了動力學研究,以推斷鐵尾礦活化反應機理和動力學參數,從而得到反應過程速率的定量描述,為鐵尾礦堿熔煅燒工藝提供理論依據。

1 試驗

1.1 試驗原料

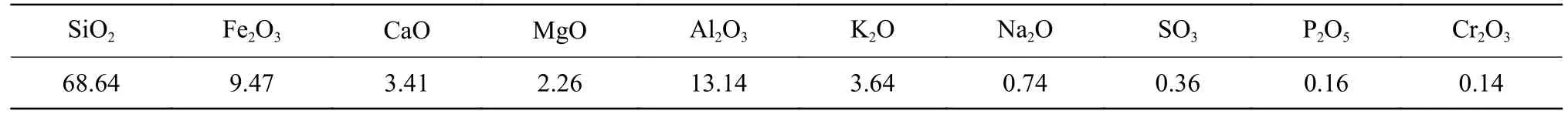

本試驗所用原料為河北某鋼鐵廠選鐵后的尾礦。制樣過程:在尾礦庫不同部位截取十余次,共采集試樣10 kg,試樣經干燥后混勻備用。采取四分法取樣,測定化學成分,結果見表1。其他輔料如碳酸鈉、硝酸等來源于國藥集團化學試劑有限公司,均采用工業分析純級別,并未進行進一步提純預處理。

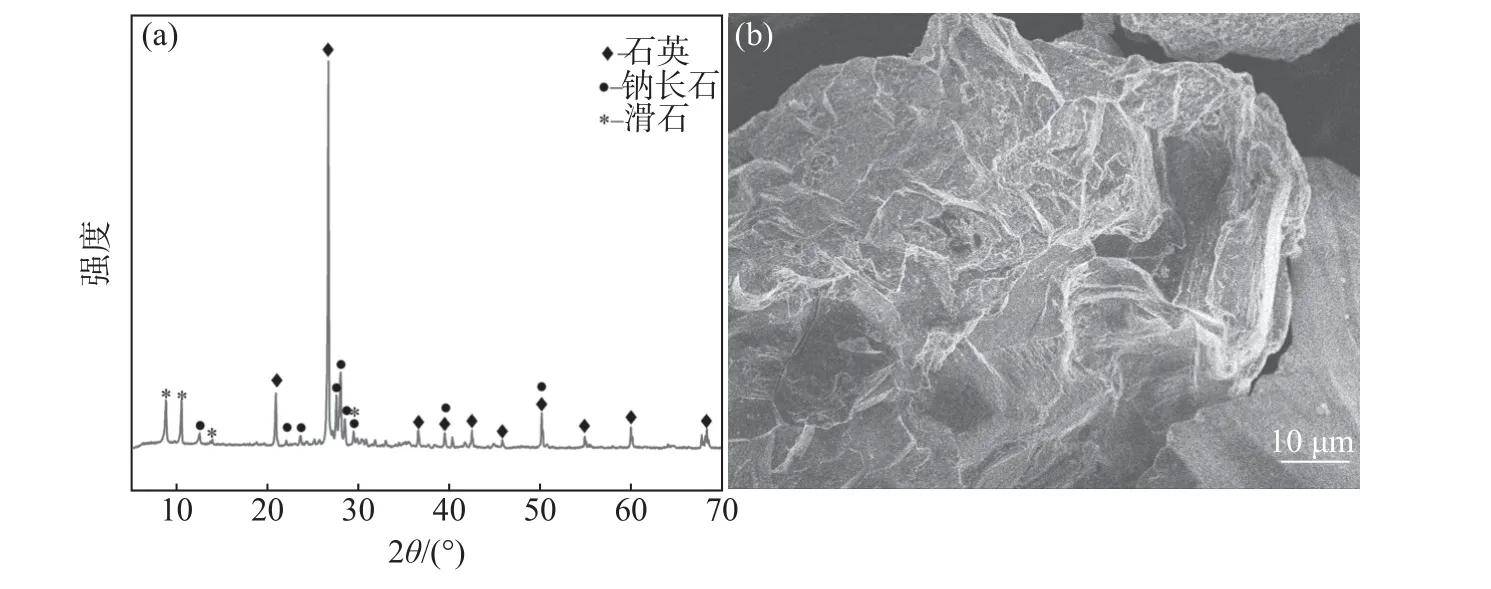

由表1 可知,鐵尾礦主要成分是SiO2(68.64%)、Al2O3(13.14%)和Fe2O3(9.47%)。圖1 為鐵尾礦XRD 圖譜及SEM 形貌。從SEM 結果可以看出,鐵尾礦呈現出大塊狀晶體結構。XRD 結果進一步表明,硅物質主要以石英、鈉長石滑石等晶體形式穩定存在于鐵尾礦中。

圖1 鐵尾礦XRD 精修圖譜(a)和SEM 形貌(b)Fig.1 XRD analysis (a) and SEM image (b) of the IOT

表1 鐵尾礦主要化學成分Table 1 Main chemical compositions of IOT %

1.2 白炭黑制備過程

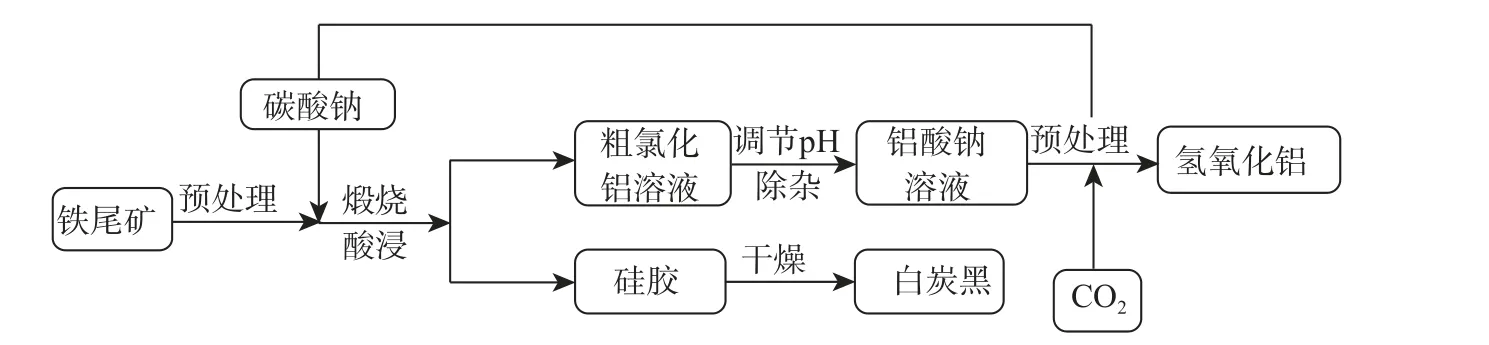

白炭黑制備工藝流程如圖2 所示。鐵尾礦經球磨機充分研磨后,使其粒度滿足-200 目(小于74 μm)要求,將研磨后的鐵尾礦與Na2CO3按一定量的摩爾比充分混勻后,移至馬弗爐中高溫焙燒進行活化反應,當反應達到預定反應時間后,取出焙燒產物冷卻至室溫。焙燒產物進行充分研磨后,加入一定濃度、體積的稀硝酸溶液,40 ℃條件下攪拌一段時間,然后對反應物進行離心分離,得到溶出的硅膠與粗氯化鋁溶液。硅膠在80 ℃條件下干燥24 h,研磨后得到白炭黑。對于剩下的粗氯化鋁溶液,通過調節混合液pH 值以去除溶液中的Fe3+,Fe2+,Ca2+,Mg2+等雜質。過濾除雜后得到偏鋁酸鈉溶液,繼續向偏鋁酸鈉溶液中通入CO2得到碳酸鈉溶液,再與氫氧化鋁沉淀,從而實現鐵尾礦高附加值利用,產生的碳酸鈉可以作為堿源循環利用(該部分內容此處不展開分析)。溶液攪拌反應過程中,攪拌溫度對硅物質在溶液中的形態影響很大,因此進一步研究了攪拌溫度對產品形態的影響。

圖2 白炭黑制備工藝流程Fig.2 Flow chart of precipitated silica preparation process

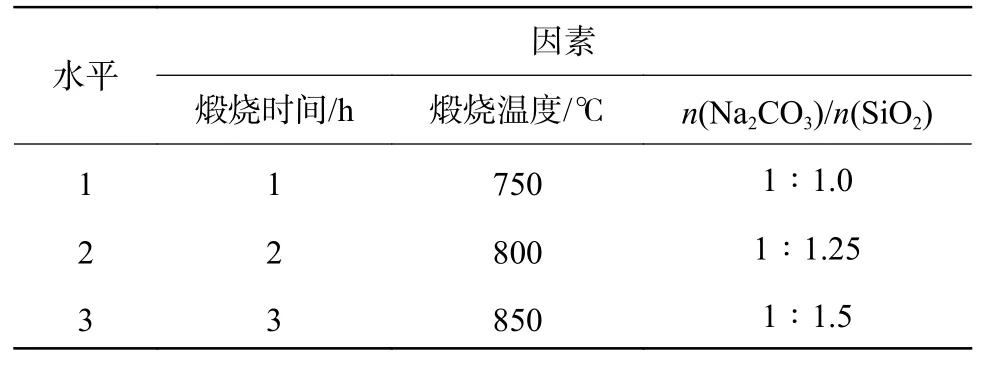

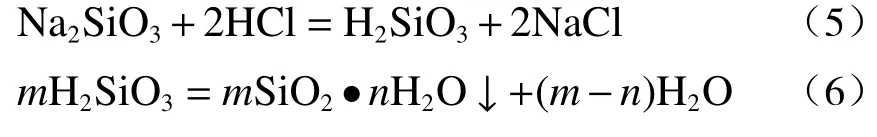

1.3 正交試驗設計

堿熔煅燒是指將不溶性物質(如礦石等)與堿性物質共熱熔融,進而改變礦物的晶體結構,其中影響鐵尾礦堿熔煅燒制備白炭黑過程的主要影響因素包括:煅燒時間、煅燒溫度、Na2CO3與鐵尾礦中SiO2的摩爾比。因此本研究設計了一個三因素三水平的正交試驗方案,分別探究煅燒時間、煅燒溫度、Na2CO3與鐵尾礦中SiO2摩爾比等因素對鐵尾礦活化的影響。利用正交分析法對其進行分析,正交試驗分析因素選取情況列于表2。

表2 正交分析因素與水平Table 2 Factors and levels of orthogonal test

2 試驗結果及討論

2.1 煅燒結果及討論

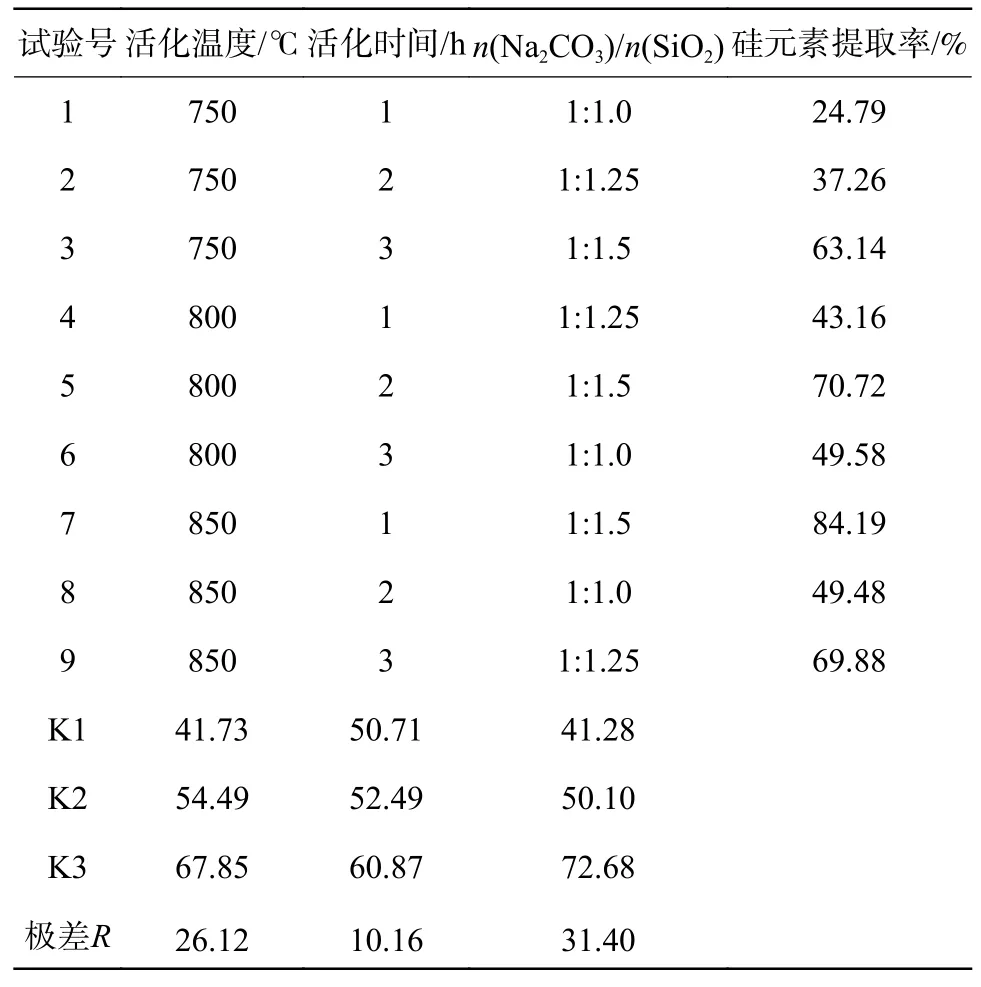

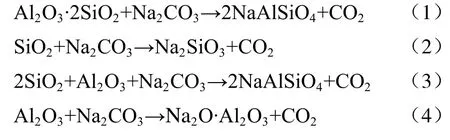

鐵尾礦中硅的氧化物主要以晶體形式穩定存在,由于鐵尾礦的化學成分呈弱酸性,所以采用堿熔活化對鐵尾礦進行活化處理,所用活化劑為Na2CO3。

堿熔煅燒正交試驗結果如表3 所示,由各影響因素極差R的大小可知,煅燒參數對結果影響程度大小為:Na2CO3與鐵尾礦摩爾比>活化溫度>活化時間。鐵尾礦煅燒過程發生的反應見式(1)~(4)。隨著Na2CO3用量的增加,硅元素提取率逐漸升高。這是由于相同反應時間內,Na2CO3用量越大,鐵尾礦與Na2CO3的接觸面積越大,堿熔反應越充分。經堿熔煅燒后,鐵尾礦中的大部分硅組分轉變為可溶性的硅酸鹽。

表3 正交試驗結果Table 3 Results of orthogonal test

通過正交試驗結果可知,Na2CO3與鐵尾礦摩爾比對提高硅元素的提取率最為關鍵,為主要影響因素,活化溫度影響次之,活化時間影響較小。為進一步提高硅元素的提取率,在正交試驗基礎上,即碳酸鈉與IOT 中SiO2摩爾比1∶1.5、活化溫度850 ℃,繼續增加活化時間,探究對硅元素提取率的影響。當活化時間2 h 條件下,硅元素的提取率為86.43%,活化時間3 h 時,硅元素的提取率為86.57%。可以看出,當活化時間由2 h 增至3 h 時,硅的提取率變化不大,綜合考慮生產效率等因素,本研究最佳試驗條件確定為:活化溫度850 ℃、活化時間2 h、碳酸鈉與IOT 中SiO2摩爾比1∶1.5,此條件下,鐵尾礦硅元素的提取率可達到86.43%。

2.2 酸浸結果及討論

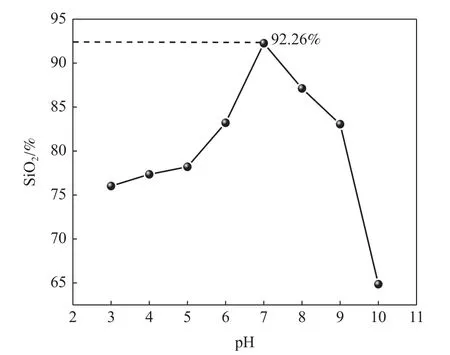

鐵尾礦經堿熔煅燒以后,大量硅元素轉變為可溶性的硅酸鹽。為了最大程度的回收硅元素,本研究采用沉淀法制備白炭黑,通過調整溶液pH 值,將Na2SiO3轉變為SiO2白色沉淀,經過濾烘干后即得到白炭黑。其反應如式(5)和(6)所示。不同溶液pH 值對產品中二氧化硅含量影響如圖3 所示。

由圖3 可知,產物中SiO2含量隨pH 值增大呈先上升后下降趨勢,當pH 為7 時,樣品中SiO2含量最大,達到92.26%。溶液pH 大于7 時,隨著pH增大,SiO2含量逐漸下降,這是由于溶液中Al3+、Fe3+、Ga2+等金屬離子會生成相應氫氧化物沉淀,與硅酸混合在一起分離不開,進而影響固相產物中SiO2的純度,造成產物中SiO2含量降低。同理,pH小于7 時,隨著pH 減小,SiO2含量下降是Al3+和Fe3+會水解成為Al(OH)3和Fe(OH)2沉淀造成的。根據以上結果,確定本研究提取硅時,溶液的pH 最佳值應為7。

圖3 溶液pH 對樣品中SiO2 含量的影響Fig.3 The effect of pH on the content of SiO2 in the product

溶液攪拌反應過程中,攪拌溫度對硅物質在溶液中的形態影響很大,為得到最佳攪拌溫度,本研究選用溶液pH 為7 時,分別設定電磁攪拌器溫度為20、40、60、80、90 ℃,探究溫度對產品形態的影響。結果表明,當攪拌溫度在20~40 ℃范圍,產物中SiO2以凝膠狀態存在,當攪拌溫度≥60 ℃時,SiO2為沉淀狀態。若產物中SiO2以凝膠狀態存在,會造成溶液粘度大,以致氫離子不能立即滲入到硅酸鈉內部,這就引起了內聚膠凝,無法生成沉淀SiO2。因此,為確保產物SiO2的過濾速度,綜合考慮能耗,建議攪拌溫度為60 ℃。在此條件下,白炭黑SiO2含量達到92.26%。

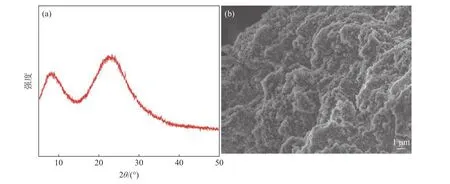

綜上,本研究制備白炭黑的最佳方案為:攪拌溫度為60 ℃,溶液pH 值設定為7。產物的XRD 譜和SEM 形貌如圖4 所示,從產物XRD 圖譜(圖4 a)可知,產物的特征峰是典型的饅頭峰,表明產物中SiO2以無定型形態存在。從圖4 b 可知,白炭黑(SiO2)在微觀水平上呈現出疏松多孔狀態。表明以鐵尾礦為原料,采用堿熔煅燒-酸浸法成功制備了疏松多孔狀的無定形態白炭黑。

圖4 產物XRD 圖譜(a)和SEM 形貌(b)Fig.4 The XRD analysis (a) and SEM image of product (b)

2.3 煅燒動力學研究

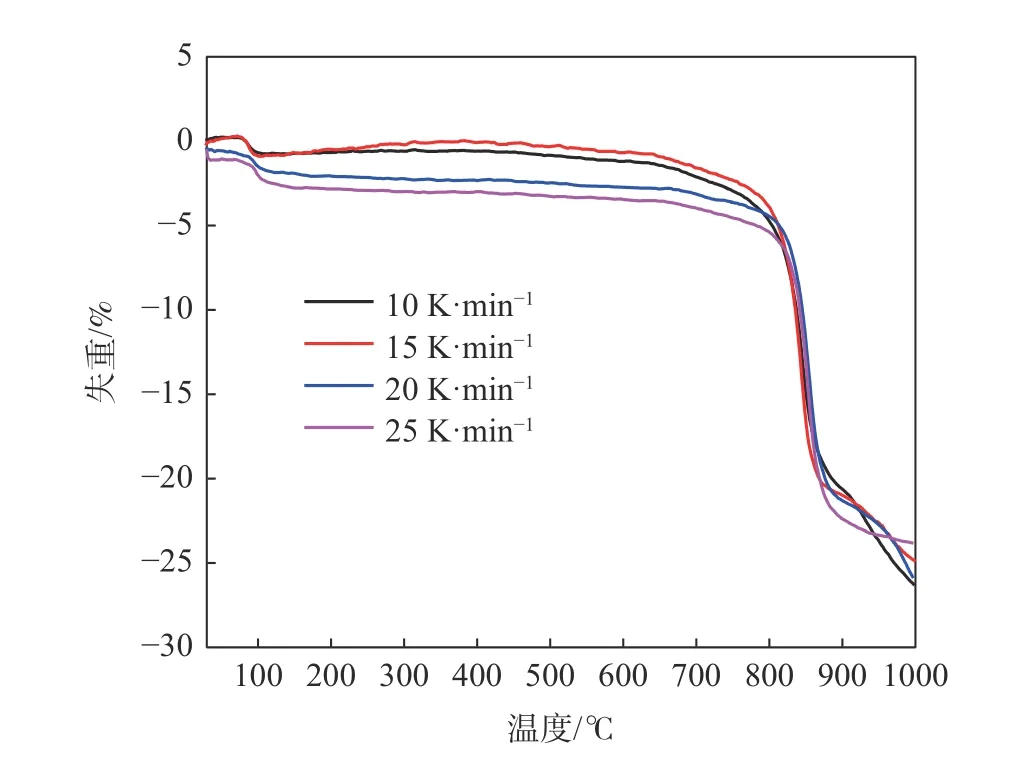

圖5 為Na2CO3與鐵尾礦中SiO2摩爾比為1:1.5,不同升溫速度的熱重(TG)曲線。整個焙燒過程主要為固體原料中的Na2CO3、Al2O3和SiO2之間發生的交互反應。從開始到120 ℃左右有2%的質量損失,這是由于小分子物質或水分損失,即樣品表面游離水損失所致。因式(1)和(4)在溫度較低時可自發進行,所以隨著溫度的升高,樣品質量損失增加,但從起始到780 ℃,樣品僅有約5%的質量損失。由TG 曲線可知,樣品質量損失在750~850 ℃驟增,這是由于式(2)和(3)發生的溫度條件在784~853 ℃時產生的二氧化碳所造成。

圖5 不同升溫速度下反應的TG 曲線Fig.5 TG curves of reactions at different heating rates

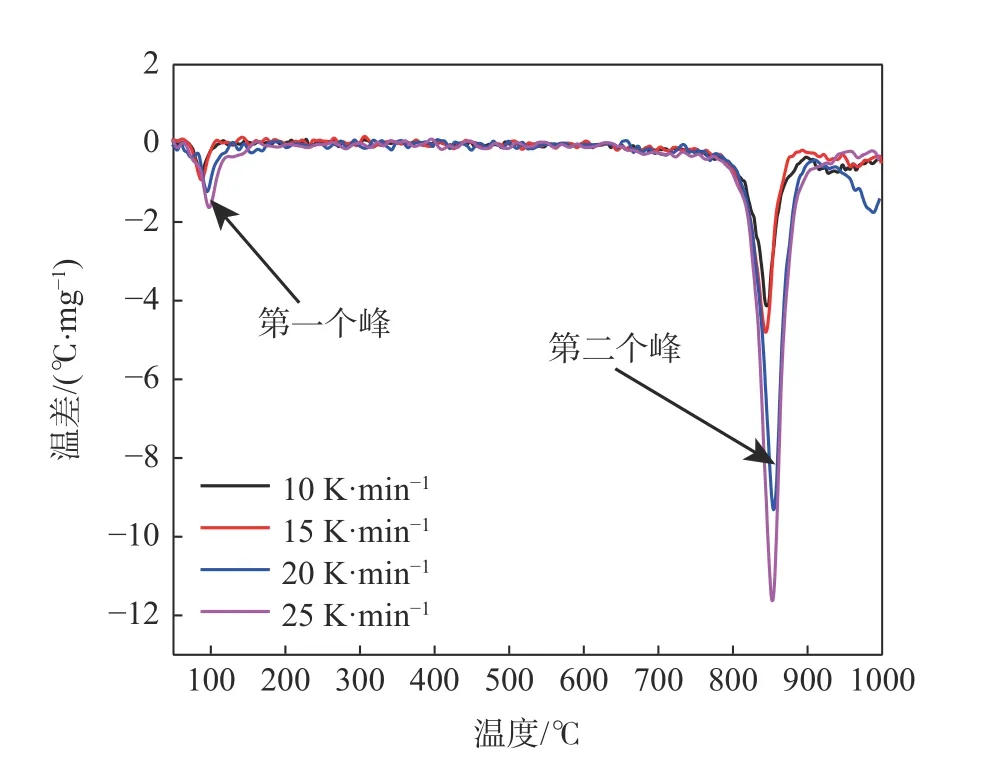

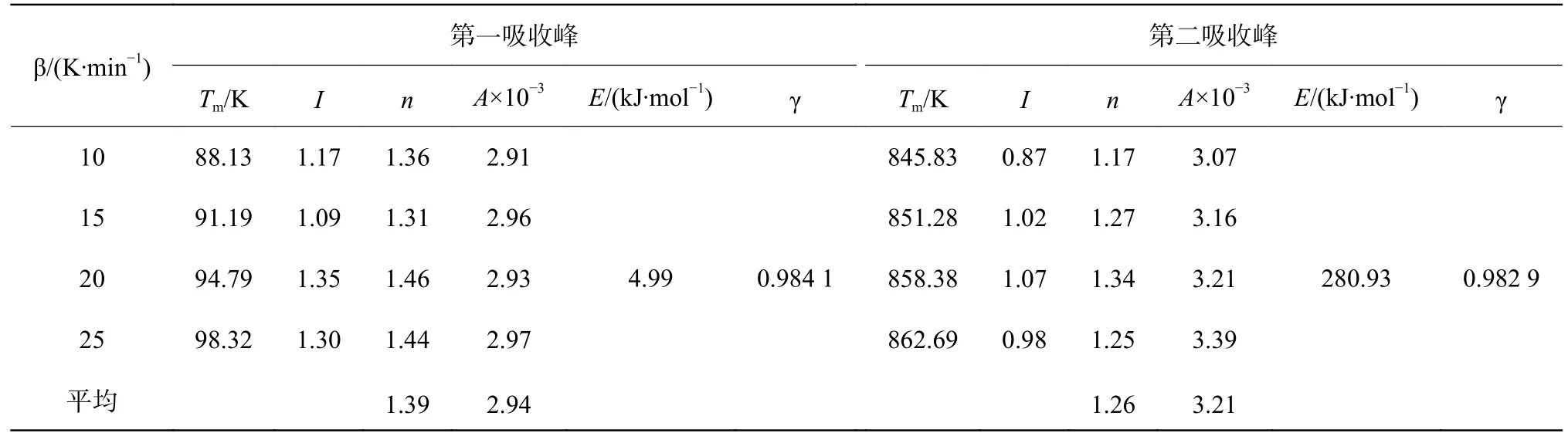

通過TG-DTG 表征分析,在線性升溫條件下,測定產物質量隨溫度(時間)的變化,運用Kissinger 法處理試驗結果[8]。通過模擬計算得到各反應階段表觀活化能E,以及反應級數n、頻率因子A、反應速率常數k等動力學參數,再根據所得動力學參數求出反應階段的速率方程。鐵尾礦與Na2CO3混合物在10、15、20、25 K/min 升溫速度下的DTG 曲線如圖6 所示。由圖可看出,鐵尾礦煅燒過程存在兩個吸熱峰,利用Kissinger 法計算這兩個階段的表觀活化能、反應速率常數等動力學參數,得到煅燒過程反應速率方程。

圖6 不同升溫速率下反應的DTG 曲線Fig.6 DTG curves of reactions at different heating rates

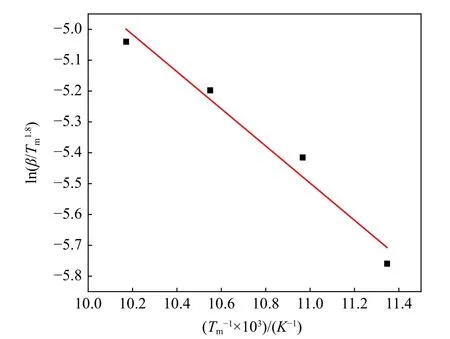

圖7 第一個吸熱峰不同升溫速率下擬合關系Fig.7 Plot forof frist endothermic peak at different heating rates

圖8 第二個吸熱峰不同升溫速率下擬合關系Fig.8 Plot forof second endothermic peak at different heating rates

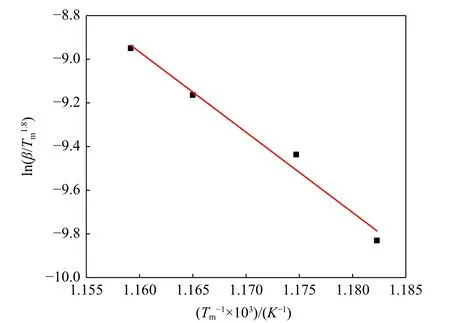

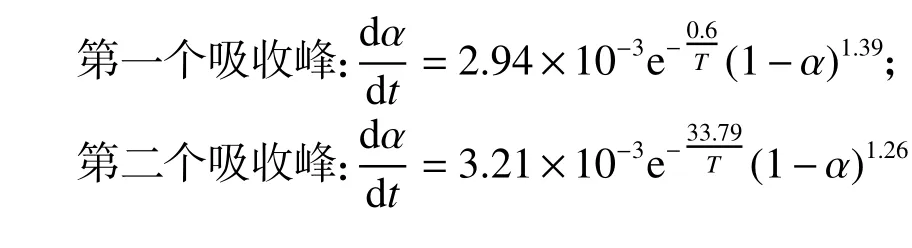

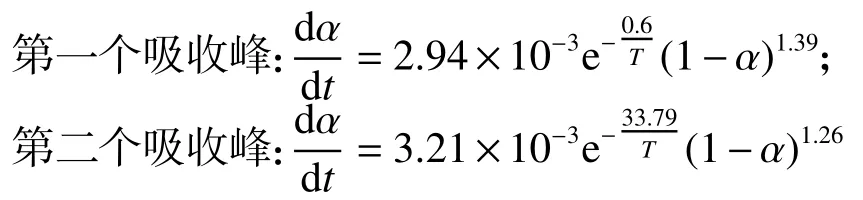

根據表4 計算所得動力學參數,便可求得兩個吸熱峰的速率方程,分別表示為:

表4 兩個吸熱峰不同升溫速率動力學參數Table 4 Kinetics coefficients of the two endothermic peaks at different heating

3 結論

以鐵尾礦為原料,采用堿熔鍛燒-酸浸法制備白炭黑。以鐵尾礦資源化再利用為切入點,實現鐵尾礦資源化二次利用,研究結論如下:

1)對鐵尾礦進行堿熔活化處理,確定了最佳堿熔煅燒參數:煅燒溫度為850 ℃、煅燒時間為2 h、Na2CO3與鐵尾礦摩爾比為1:1.5,鐵尾礦硅元素的收得率達86.43%。

2)堿熔煅燒后的鐵尾礦進行酸浸,沉淀法制備白炭黑。最佳方案為:攪拌溫度60 ℃,溶液pH 值7。在此條件下,產物中SiO2含量達到92.26%,XRD和SEM 結果表明產物為疏松多孔狀的無定形態白炭黑。

3)本研究條件下,采用Kissinger 法描述鐵尾礦堿熔煅燒動力學過程。鐵尾礦堿熔煅燒反應過程主要分為兩個階段,分別在80~120 ℃和800~900℃。這兩個階段的表觀活化能分別為4.99 kJ/mol和280.93 kJ/mol,相應兩個吸收峰的反應速率方程分別為:

4)本研究采用Na2CO3替代NaOH 作為堿熔煅燒活化劑,不僅可以解決堿污染問題,而且還能大大減少堿熔煅燒過程中堿的使用量,進而提高經濟效益。

5)對于酸浸過程產生的粗氯化鋁溶液,因溶液含有大量Fe3+,Fe2+,Ca2+,Mg2+等雜質。可以根據產生相應沉淀的pH 值不同,去除溶液中相應金屬離子,從而得到氫氧化鋁副產品,具體情況還需進一步探索研究。