環氧瀝青超薄抗滑層耐磨耗性能試驗探究

阿布力孜·艾海提

(新疆交通規劃勘察設計研究院有限公司,新疆 烏魯木齊 830000)

一、試驗設計

(一)試驗設備及原理

本文選用三輪式加速加載試驗儀,通過聚氨酯輪胎在涂有環氧瀝青超薄抗滑層、霧封層及微表處的瀝青基面上滾動摩擦,使試件表面骨料脫落或被磨碎,以達到磨耗效果。

(二)評價指標

耐磨耗性能的評價方法主要有濕輪磨耗試驗、負荷輪磨耗試驗、加速加載試驗等;評價指標主要有磨耗質量損失率、表面BPN衰減等。本文主要通過磨耗試驗獲取試件表面抗滑擺值(BPN)的衰減情況,對比研究環氧瀝青抗滑薄層、霧封層和微表處的耐磨耗性能。

(三)試件制作

加速加載試件尺寸為500mm×500mm×50mm,通過震動壓實成型瀝青混凝土板,成型方法參考《公路工程瀝青及瀝青混合料試驗規程》(JTG E20-2011)。試件成型后在室內放置3天,測量試件表面構造深度,確定最佳膠結料撒布量;再根據不同集料用量在試件表面的堆積情況確定最佳集料用量;最后按照已確定的最佳膠結料灑布量及最佳集料用量成型磨耗試件,在室溫條件下放置5天,直至抗滑薄層完全干燥為止。

二、配合比設計

膠結料與骨料用量不匹配會導致道路養護難以達到預期效果,為確定膠結料最佳用量與抗滑骨料最佳撒布量,本文通過界面拉拔試驗與測試件表面集料堆積情況確定出膠結料與集料用量。

(一)構造深度

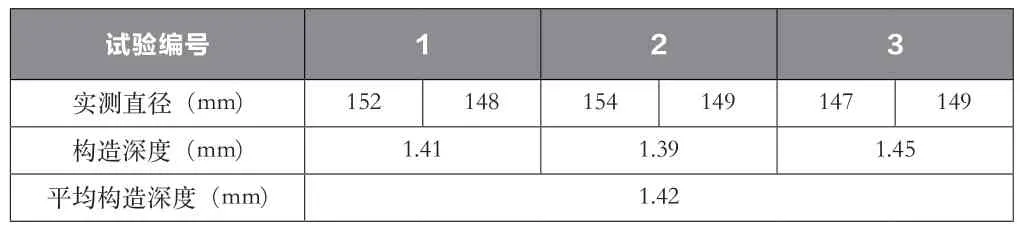

選用人工鋪砂法確定試件表面構造深度,實驗結果如表1所示。

表1 鋪砂法實驗結果

由試驗結果可知,試件表面的平均構造深度為1.42mm,根據平均構造深度可確定膠結料基準用量。

(二)最佳膠結料用量

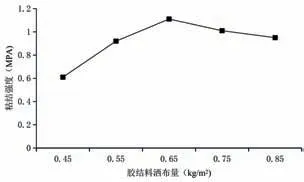

根據試件表面平均構造深度,選擇5組不同膠結料灑布量的室內拉拔試驗,設計環氧瀝青路面養護劑用量分別為P0、P0+0.1、P0+0.2、P0+0.3和P0+0.4(P0為上一步的試件表面構造深度)。由計算結果可知,設計用量對應的環氧瀝青灑布量分別為0.45kg/m2、0.55kg/m2、0.65kg/m2、0.75kg/m2和0.85kg/m2;試件在室內放置3天,不同灑布量下的拉拔強度實驗結果如圖1所示。

圖1 不同撒布量下的拉拔強度實驗結果

根據實驗結果,環氧瀝青灑布量為0.65kg/m2時,基面拉拔強度達到最大值。故選擇0.65kg/m2為最佳膠結料灑布量。

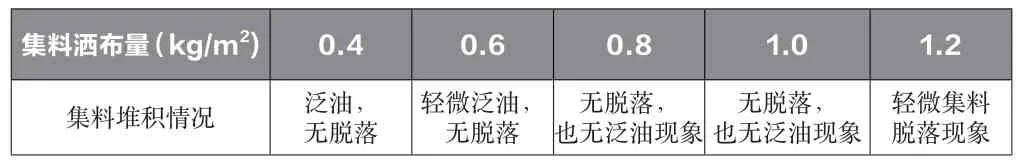

(三)抗滑骨料用量

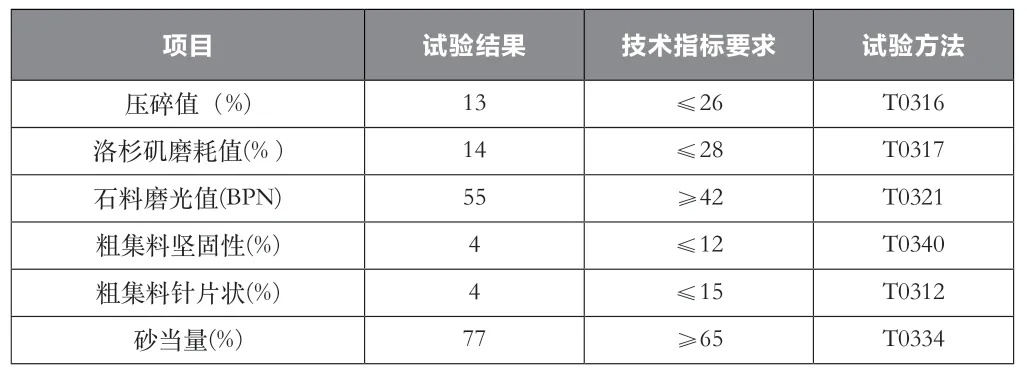

在最佳膠結料撒布量下,以不同集料撒布量灑布集料,觀察不同油石比下試件表面泛油、集料堆積和脫落情況,如果集料用量大于最佳集料用量,膠結料將不足以粘住抗滑骨料出現集料脫落現象;反之,若試件表面泛油,應增加集料用量。抗滑薄層對抗滑集料的要求較高,應選取金剛砂作為抗滑骨料,其技術指標如表2所示。

表2 金剛砂基本技術指標

由試驗結果可知,金剛砂各項技術指標均滿足規范要求,因此可以作為抗滑骨料使用。金剛砂最佳灑布量實驗結果如表3所示。

表3 集料用量試驗結果

根據試驗結果可知,集料灑布量為0.80kg/m2、1.0kg/m2時,試件表面均沒有出現集料堆積脫落或泛油現象,從抗滑薄層經濟性出發,最佳集料灑布量應選取較小的0.80kg/m2。

三、磨耗試驗

影響路面耐磨耗性能的因素可歸結為外因與內因:外因包括施工機械、施工工藝、環境等因素;內因則包括原材料性能、油石比、抗滑骨料粒徑等。本文模擬行車荷載循環作用下的磨耗效果,通過磨耗試件表面抗滑性能衰減狀況評價耐磨耗性能。試驗具體判斷指標為抗滑擺值(BPN),同一荷載循環作用次數下,抗滑擺值越小代表耐磨耗性能越差。

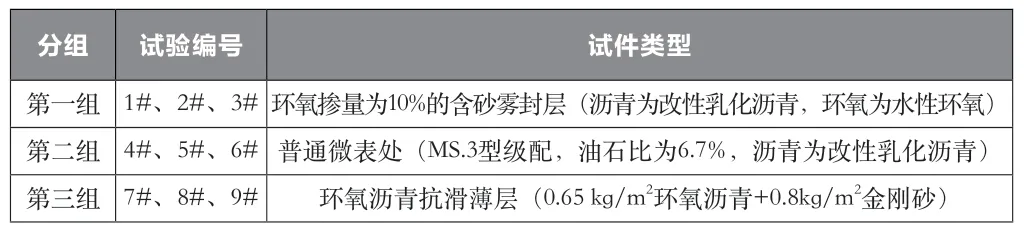

加速加載試驗分三組試件,采用的抗滑薄層形式分別為環氧瀝青抗滑薄層、傳統微表處和環氧摻量為10%的含砂霧封層。磨耗試驗條件設置為:聚氨酯輪胎接地壓力0.7MPa、運行速度0.67r/s、試驗溫度為室溫25℃。試驗中按預定計劃,分別在車輪作用次數達到5000次、10000次、20000次、40000次、70000次和100000次時測量各試件表面的摩擦系數(BPN),定量評價三種封層的耐磨耗性能。

表4 加速加載試驗方案

試驗過程中為防止聚氨酯輪胎與抗滑薄層摩擦所導致的損耗,需在其轉動過程中噴灑自來水,達到保護聚氨酯輪胎的目的。磨耗試驗方案如4表所示。

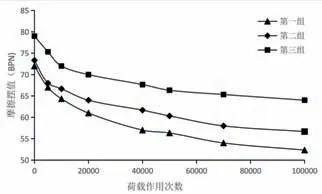

三組試件在不同荷載作用次數后,摩擦系數(BPN)的變化情況如圖2所示。

圖2 荷載作用次數和摩擦擺值的關系

由圖2的試驗結果可知,隨著荷載作用次數增加,三種抗滑薄層的摩擦系數(BPN)均呈下降趨勢。車輪荷載作用10000次以內,所選用的幾種抗滑薄層摩擦系數(BPN)的下降速率均比較快,然后逐漸減緩;當車輪荷載作用次數達100000次后,三種封層的摩擦系數(BPN)衰減幅度減小,抗滑擺值幾乎趨于一個定值,此時環氧瀝青超薄抗滑層抗滑性能最好,其次是普通微表處,環氧體系摻量為10%的含砂霧封層抗滑性能衰減幅度最大。由此可以得出環氧瀝青超薄抗滑層比傳統的微表處、含砂霧封層等養護措施具有更優異的耐磨耗性能。

四、結語

過去幾年,全國各地的環氧瀝青材料室內外試驗研究及工程實踐均表明,環氧瀝青能有效改善道路使用性能,但由于環氧瀝青類大分子材料研發的跨學科性與長期性,國內外相關研究相對較少,這類高性能材料的開發及應用也因此面臨諸多困難。因此,各大研究機構、政府機構及生產企業需加強合作,降低新材料研發成本,推進新材料工程應用,共同推動我國科技實力的進一步提升。