數控轉塔沖床及其編程技術研究

汪維維 方琦

甘肅建投新能源科技股份有限公司 甘肅武威 733000

裝備制造業一直是我們國家工業生產的基礎,隨著時代發展和科技進步,產品零件精度越來越高、種類越來越多、形狀越來越復雜,為適應當下的生產需求,CAD/CAM集成技術已是當下制造業必不可少的一項技術,而數控轉塔沖床具備自動化程度和精加工能力強的特點,是當下鈑金加工制造中佼佼者。[1]

數控沖床在當下制造業中的使用廣泛,研究其在生產和加工過程中省工省料、節約成本等對企業生產成本控制有著重要意義。

1 數控轉塔沖床工作原理

以本公司VT-500型數控轉塔沖床為例,數控轉塔沖床是由微型計算機進行控制的板材加工設備,使金屬板材加工易于數控化、網絡化、柔性化,廣泛應用于多種板材加工行業,如高低壓電力開關成套設備、通信電子、電氣控制箱、機械外罩加工等行業。[2-3]

操作人員將待加工的板料放置在工作臺面上,踩動腳踏開關,夾鉗上、下鉗口張開,按動原點銷開關,原點銷伸出,操作人員將板料送入夾鉗上、下鉗口閉合,夾緊板料,原點銷撤回,完成板料的原點定位。運行加工程序,板料在X、Y軸的伺服系統及其傳動機構下,液壓沖頭沿Z方向運動到設定模位上方,通過沖壓模具,完成沖孔、步沖、成型等動作。[4]

機床主要技術參數表

2 數控編程系統

數控轉塔沖床有5個系統模塊,各個模塊之間通過內部程序接口相互聯系,下圖1為功能結構圖。

圖1 功能結構圖

2.1 板材定義和圖層創建模塊

板材定義即在CNCKAD軟件中根據實際板材原材料,創建加工區域即圖層,設定加工區域的尺寸和定位夾等位置信息。

2.2 模具庫管理模塊

模具庫作用為在程序中新增保存模具,對已有模具參數修改、刪除,以及在轉塔盤上模具布局方式、旋轉角度等此類信息的輸入和輸出,將在程序中使用模具加工后的參數生成NC代碼。

2.3 加工定義模塊

數控轉塔沖床有全自動模式、半自動模式、手動模式等功能。全自動功能可根據.dxf格式圖紙,根據圖紙自動選擇模具及加工路徑;半自動模式在程序編程時需要人工選配合適模具,調整優化路徑;手動模式需要手動操作整個工作流程。

2.4 加工路徑規劃及仿真模塊

在編程中對加工零件完成模具、微連接設定后,根據模具先后順序排列、模具旋轉角度等可設定加工路徑,并模擬加工路徑,當模擬路徑不符合預期期望,可自動優化路徑或手動優化達到預期效果。

2.5 代碼生成模塊

CNCKAD編程軟件在路徑模擬完成后,根據編程參數自動生成.txt程序文件。

3 成本控制方法

3.1 省工省料方面

3.1.1 節省加工時間

編程時合理的模具排列和刀具先后開始順序可以減少轉塔空運時間。VT-500型數控轉塔沖床模具旋轉工位圖如下圖2所示:

3.1.2 合理排列刀具

批量零件生產加工時,要根據轉塔模具排列、模具隨轉塔旋轉,結合加工圖紙的實際情況合理安排模具排列,避免轉塔模具空轉時間。

3.1.3 減少沖刀次數

轉塔沖床加工沖孔形狀較大的零件時,需要采用小模具逐步沖裁方法,也可用模具逼近沖孔落料的方法,當對孔邊精度要求不高時,也可以采用大模具以此減少打擊次數。

3.1.4 綜合考慮前后工序

為保證加工質量和提高材料利用率以及提高生產效率,首先,要保證板材在一次裝夾后,數控轉塔沖床可以一次加工完所有工序,避免二次裝夾定位,出現重復定位誤差。其次,在排版編程時,盡可能讓一個模具只選用一次,規劃好最短路徑的情況下完成整張板材的全部加工,避免模具二次旋轉選用。綜合考慮先后工序排列,利用好微連接功能,可以減少后續工序時間。

3.2 節省加工材料

在編程時,利用模具對板材上加工零件合理的排版可有效減少廢料產生,達到物以致用。

3.2.1 人工排版

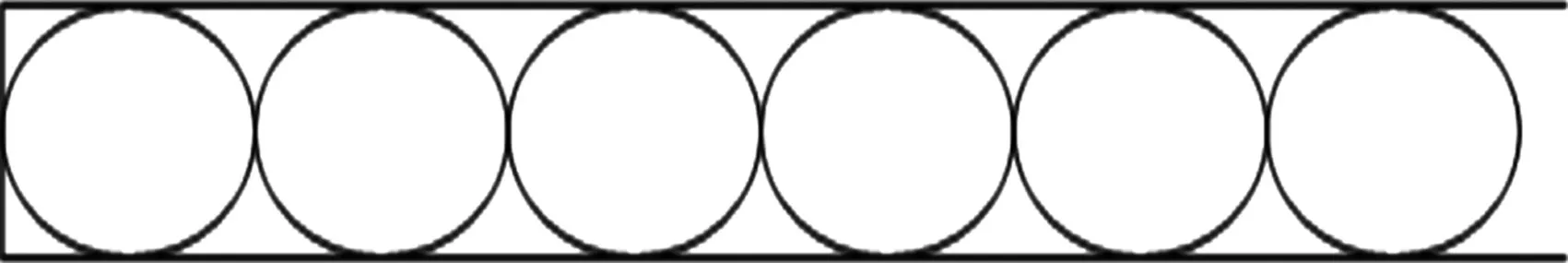

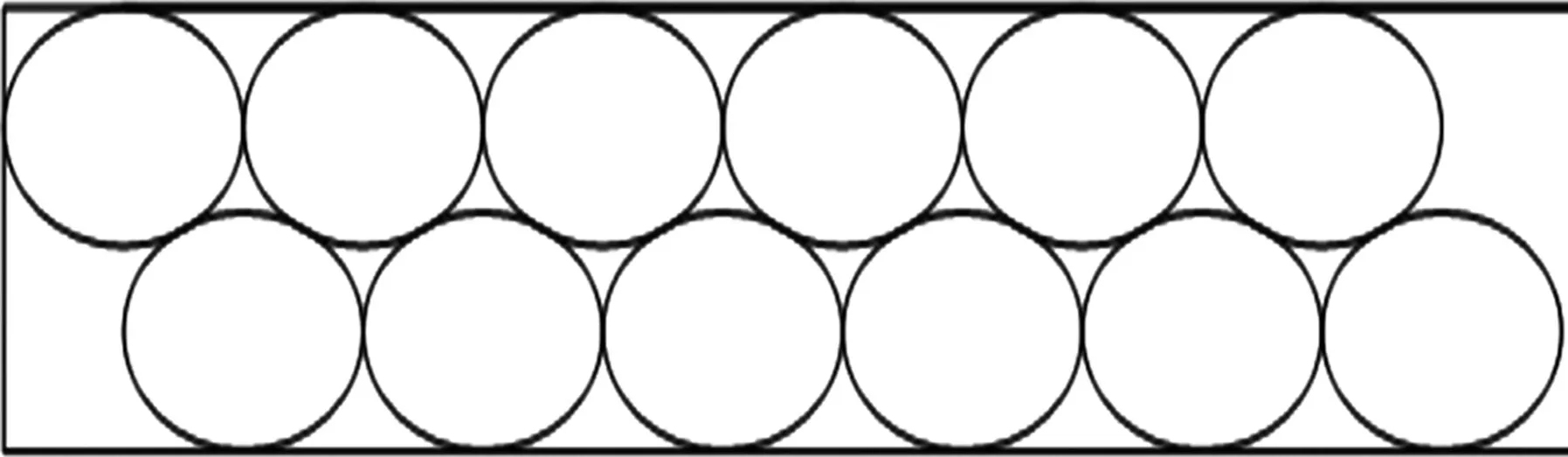

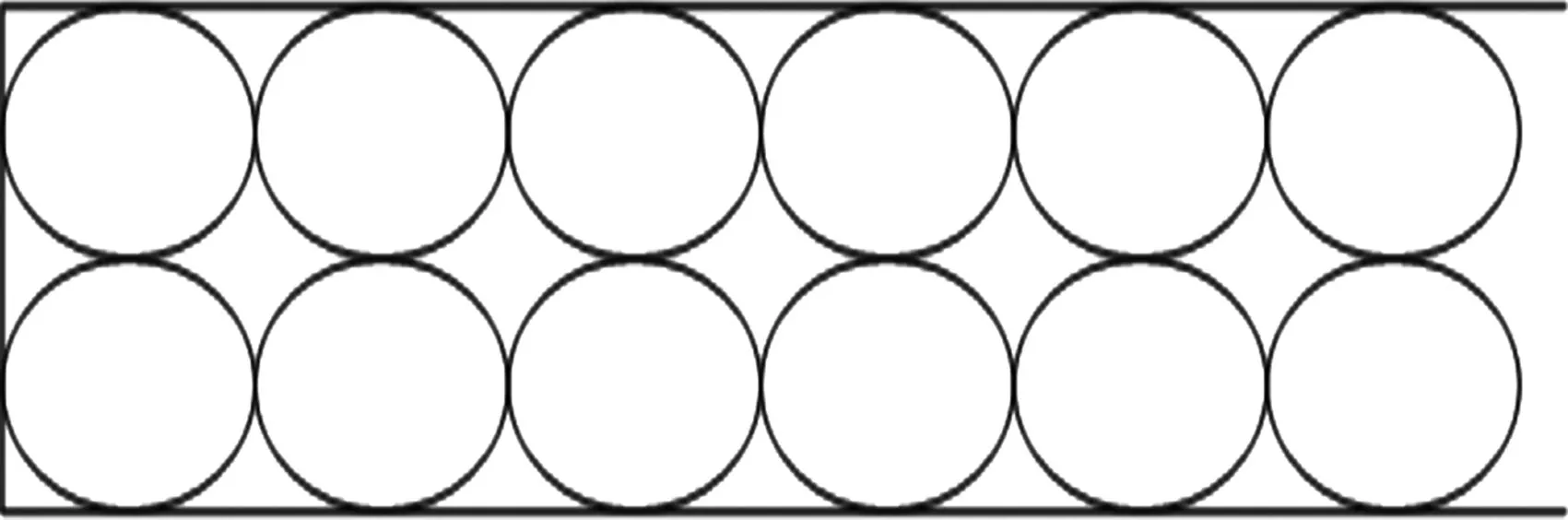

人工排版方法是利用CAXA制圖軟件將加工零件運用平移、旋轉等方法在規定規格的板材上排列。例如,對于加工零件圓的人工排版如圖3所示。單排排版如圖(a)所示,對稱雙排如圖(c)所示。以單排6個圓為例這種排列方式的材料利用率為78.5%。通過對單排平移復制重新排版變為錯位雙排如圖(b)所示和錯位三排如圖(d)所示的排版方式板材利用率變為80%和83.4%(排數越多,利用率越高)減少了廢料達到了節約材料的目的。

(a)單排

(b)雙排錯位

(c)雙排

(d)三排錯位圖3 零件圓排版圖

3.2.2 自動排版

自動排樣是利用相關排版軟件根據加工零件的設計參數,在板材上計算得出最佳排版方式,實現廢料最少方法。此類軟件一般用于單品加工數額大、種類多、貨單量穩定的大型企業中,對于種類多、單件產品生產量小的中小企業不適用。通過排版軟件會自動將所要加工的零件以最節省材料的方式排列在一起,非常快捷好用。

3.2.3 綜合排版

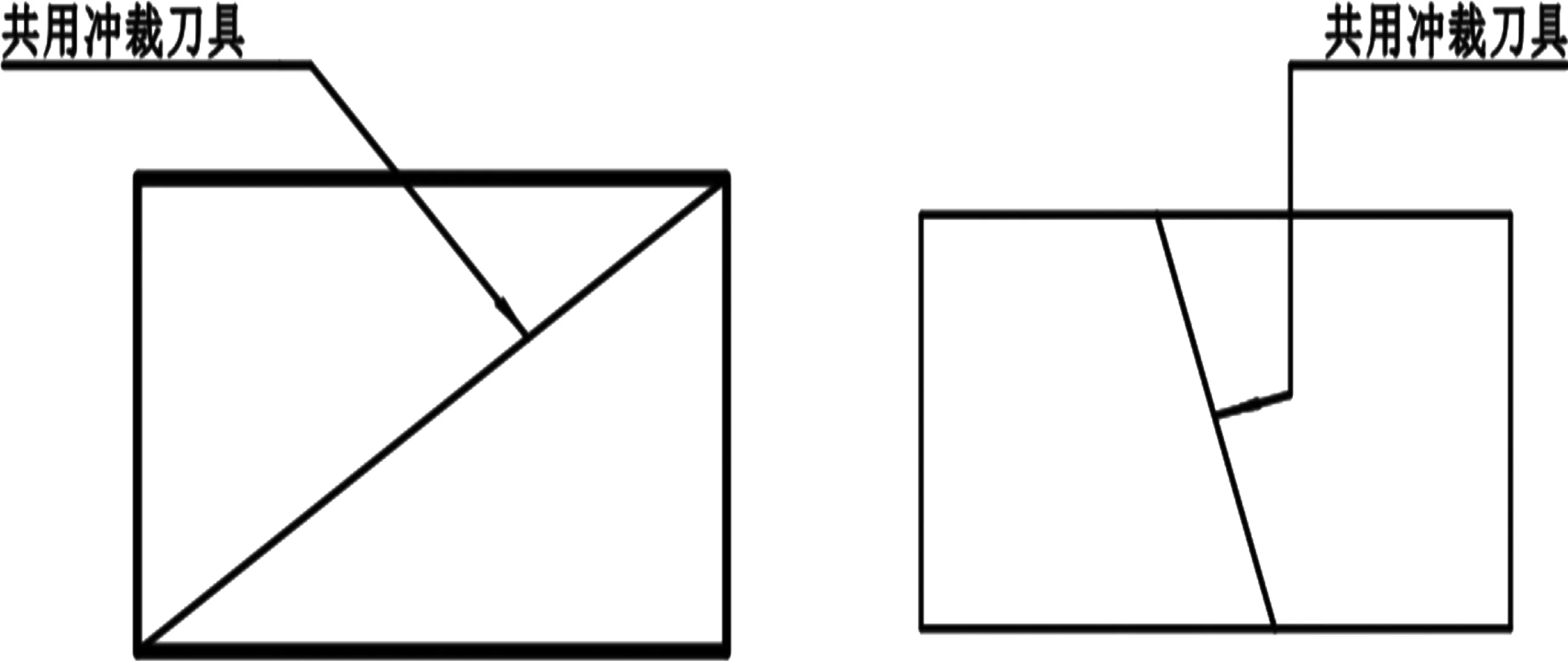

在編程排版優化時,可采用共邊排版。將具有一定規格的零件邊與邊相連,利用微連接進行一次沖裁即可完成公共邊沖裁的目的。如圖4所示,為公共沖裁實例,圖(a)和圖(b)的零件可將其斜邊為公用邊沖裁。

(a) (b)圖4 公共裁邊

4 編程方式方面

數控轉塔沖床的編程,模具和微連接的使用尤其重要,即選用合適的模具和準確的加工路線。編程方式有手動、自動、半自動三種方式。

4.1 手動編程

手動編程方式為工作人員自己選擇合適的模具,手動添加模具與微連接按照圖紙零件輪廓尺寸進行沖裁路徑。在數控沖床的手工編程中,根據經驗一般換模次序遵循:先沖圓孔再沖方孔,先沖小孔再沖大孔,先沖中間工序后沖邊緣工序,這樣有利于板材不會在操作中掉落。除了選擇合理的換模次序,在手工編程時,還要考慮最優路徑,在安全可靠的運行中減少空走行程,提高生產效率。

4.2 自動編程

自動編程指的是繪制成品展開圖、添加模具、微連接、設計優化路徑、生成NC代碼等整個編程過程都由軟件自動完成。這些軟件可以實現自動添加模具、優化路徑、夾鉗避讓、自動生成加工代碼等功能,能大幅提高工作效率且設計路徑和換模次序更合理可靠。運用自動編程時,設計藍紙可以直接使用,減少分解圖紙過程。

自動編程也有缺點,生成的程序可閱讀性和可編輯性較差,如果加工過程中出現板材卷料、機床報警以及其他情況下機器急停時,板材難以二次加工。

4.3 半自動編程

半自動編程具有全自動和手動兩者優點,編程后的程序可讀性強,可以二次修改。對于生產規模小的中小型企業特別適用,跟手工編程相比較可以提高編程速度,跟自動編程相比較更容易在生產過程中操控,且節約投資成本。

結語

通過對VT-500數控轉塔沖床的基本原理、加工工藝、程序編輯研究,主要通過程序編輯改良,提升了數控轉塔沖床的工作效率。程序編輯不僅僅是將圖紙轉換為機器所能識別代碼的過程,工作人員更要了解整個機器的各項參數,在實踐的過程中充分掌握每個模具,通過加工流程能考慮到最優的行駛路徑。程序設計時,才能根據數控沖床的特點考慮得當,選擇哪種編程形式,選擇哪種排版模式,選擇哪種最優路徑,讓數控沖床充分發揮其優越性能,達到最優的運行方式。