U型件的氣體輔助擠出成型工藝的數(shù)值模擬與實驗研究

黃雪梅,柳和生,2*,黃興元,余 忠,江詩雨

(1.南昌大學先進制造學院,南昌 330031;2.華東交通大學機電與車輛工程學院南昌 330013;3.上饒師范學院物理與電子信息學院,江西省塑料制備成型重點實驗室,江西上饒 334001)

0 前言

隨著社會的發(fā)展,各類型材的需求也越來越多,塑料異型件的生產(chǎn)比金屬異形件的加工制造更為容易,所以塑料異形件的應用越來越廣泛。但是因為塑料強度及其微觀結構的原因,對很多塑料制品的應用也還是有一定的限制,因此有必要對塑料制品的微觀結構及其性能做進一步的研究。目前已經(jīng)有部分學者和專家展開了對聚合物微觀結構與性能的研究[1-4],目前已有研究發(fā)現(xiàn)聚合物的一些性能取決于其制造過程中的結晶和纖維取向[5-8],而它的纖維和取向又和一定的加工工藝有關聯(lián),即與聚合物加工過程中所受到的溫度、壓力、剪切應力等有著密切的聯(lián)系[9-12],其制件的結晶或纖維取向對成型后制件的力學性能[13-16]、應力-應變[17]、拉伸行為[18-19]等都有著很大的影響。為此很多學者展開了對聚合物注塑或擠出結晶與取向的研究[20-21]。在眾多的擠出過程中,尤以各類異型材的擠出成型情況更加復雜。在擠出過程中,規(guī)則制件出現(xiàn)的擠出脹大,擠出破裂及變形在異型材中的出現(xiàn)的就更加普遍和不好控制。2000 年英國的Liang[22]等首次報道氣輔擠出成型技術可以很好的消除離模膨脹,隨后人們將該技術更多地應用于擠出成型中[23-25]。隨后人們發(fā)現(xiàn)對于L 型異型材[26-28]、方形擠出[29-30]等,由于氣輔擠出成型的作用,使得熔體擠出脹大、熔體破裂和變形都有了極大的改善。

所以本課題組擬采用PP、PP/10%玻璃纖維、PP/20%玻璃纖維3種材料來對U 型件進行擠出模擬和實驗。在擠出過程中引入了氣輔擠出成型裝置,探討U型件擠出成型過程及其試樣中纖維分布的情況。

1 實驗部分

1.1 主要原料

PP,T30S,中國石油化工股份有限公司茂名分公司;

PP/10%玻璃纖維、PP/20%玻璃纖維,韓國樂天公司。

1.2 主要設備及儀器

本文采用了本課題組自組裝的氣輔擠出成型擠出成型實驗系統(tǒng),系統(tǒng)的連接示意圖,如圖1所示,該系統(tǒng)包括:

圖1 氣輔擠出成型系統(tǒng)示意圖Fig.1 Schematic diagram of the gas-assisted extrusion(GAE)forming system

單螺桿擠出機,SJ30×25,武漢怡揚塑料有限公司;

空壓機,0G08F,上海佳力士機械有限公司;

氣體溫度加熱和控制系統(tǒng),實驗室自制。

1.3 樣品制備

實驗中采用SJ30×25 擠出機分別擠出PP、PP/10 %玻璃纖維和PP/20 %玻璃纖維,機筒上Ⅰ區(qū)、Ⅱ區(qū)、Ⅲ區(qū)及口模處的溫度分布逐漸增高,如表1所示,采用不同材料時設置的溫度不一致,需要根據(jù)材料物性來進行調整。氣輔擠出成型系統(tǒng)中空壓機采用壓縮氣體作為氣源,氣體壓力可以根據(jù)零件的截面形狀及材料的物性參數(shù)來進行調整。擠出過程我們分別采用了傳統(tǒng)擠出成型與氣輔擠出成型,選用PP、PP/10 %玻璃纖維或PP/20%玻璃纖維分別來進行實驗。

表1 實驗材料及溫度參數(shù)Tab.1 Experimental materials and temperature parameters

2 數(shù)值研究方法

2.1 幾何模型和有限元模型

傳統(tǒng)擠出成型時,以口模和口模內的熔體為研究對象,其主視圖和側視圖及其網(wǎng)格劃分如圖2所示,熔體及口模共7 020個立體單元。氣輔擠出成型時,以口模、口模內的熔體和氣體為研究對象,其主視圖和側視圖及其網(wǎng)格劃分如圖3所示,氣體、熔體及口模共10 270個立體單元。

圖2 傳統(tǒng)擠出成型時熔體和口模網(wǎng)格劃分Fig.2 Mesh of melt and die of conventional extrusion

2.2 基本假設和基本方程

固體域:假設口模為剛性體,擠出成型過程中沒有發(fā)生形變,設定固體密度為7.8×103kg/m3,傳熱系數(shù)為44.3 W/(m2·K)。

流體域:氣體域S1和熔體域S2,氣體為牛頓流體,熔體為黏性流體。

本建模為固-氣-液三相,數(shù)值計算較為復雜,為了計算快速收斂,假定氣體和熔體都是不可壓縮的,整個流動過程是層流流動,而忽略了慣性力和質量力的影響。將氣體看作牛頓流體,將熔體看作黏性流體。

根據(jù)流變學理論,在計算中運用其連續(xù)性方程、動量方程、能量方程和能很好地反映聚合物黏彈性特性的且應用比較廣泛的微分黏彈本構模型Phan-Thien-Tanner(PTT)本構模型[31],方程如式(1)所示:

式中λ——松弛時間,s

ε——與熔體拉伸有關的材料參數(shù),MPa

ηr——黏度比,ηr=

η2——熔體的牛頓黏度,Pa·s

η1——熔體的非牛頓黏度,Pa·s

η0——熔體的零剪切黏度,Pa·s

ξ——與熔體剪切黏度有關的材料參數(shù),MPa

τ1——偏應力張量,Pa

tr(τ1)——τ1的跡

D——形變速率張量,m/s

考慮到聚合物的黏度受溫度影響較大,溫度依賴黏度模型選用Arrhenius Law,方程如式(2)所示:

式中η0——熔體在T0時的黏度,Pa·s

Ea——熔體的活化能,kJ/mol

R——氣體常數(shù),8.32 J/(mol·K)

T0——參考溫度,℃

T——熔體溫度,℃

2.3 邊界條件設置

(1)傳統(tǒng)擠出成型時,口模內熔體及口模兩部分的網(wǎng)格劃分及邊界設置如圖2所示。

動力學邊界條件:熔體入口流率為6×10-7m3。熔體與口模壁之間采用無滑移(no-slip)邊界條件,即:Vn=Vs=0。對稱面滿足fs=0和vn=0。出口位置施加了法向牽引力fn=0.01 kN。

熱力學邊界條件:模擬時設置的熔體入口溫度為220 ℃。口模外壁溫度為220 ℃。熔體與口模相接界面設置為interface,在整個成型過程中,熔體和口模是直接接觸的,在交接面處其熱通量是連續(xù)的。

出口:由于熔體和氣體的出口溫度未知,故流體溫度設置為溫度出口(outflow)條件。

(2)氣輔擠出成型時,口模內的氣體、熔體及口模,其網(wǎng)格劃分及邊界設置如圖3所示。

圖3 氣輔擠出成型時熔體、氣體層及口模網(wǎng)格劃分Fig.3 Mesh of melt,gas layer and die of gas-assisted extrusion

動力學邊界條件:壁面設置為滑移邊界條件(slip condition),采用Navier滑移方程:fs=slip(vwall-vs)|vsvwall|eslip-1,slip 為滑移系數(shù)。氣輔擠出成型擠出情況下,其滿足完全滑移邊界條件,故取slip=0,vwall為壁面切向速度,也取0;eslip為材料參數(shù),取1。

熱力學邊界條件:模擬時設置熔體入口處溫度為220 ℃,模具外壁溫度為220 ℃。熔體入口端口模壁、熔體出口端口模壁,均為絕熱(insulated)。熔體與口模的相接觸的為交界面interface,溫度與熱通量均是連續(xù)的。

其他動力學邊界條件和熱力學邊界條件中的入口、出口、相交面等設置與傳統(tǒng)擠出成型的設置一致。

3 模擬結果及分析

3.1 熔體出口速度分析

從圖4 可以看出,傳統(tǒng)擠出成型時,熔體在口模內流動的速度很不均勻,受口模壁摩擦力大小的影響較大。氣輔擠出成型擠出時,熔體和口模壁間有一層氣墊層,熔體不和口模壁直接接觸,受口模壁摩擦力的影響較小,口模內熔體的流動速度比較均勻。口模溫度不同時,口模型腔里的基本規(guī)律類似,擠出速度場會稍有差別。由圖可知,當氣輔擠出成型時,熔體擠出速度大小比較均勻,傳統(tǒng)擠出成型時在同一截面上熔體流動速度不均勻。

圖4 傳統(tǒng)擠出成型和氣輔擠出成型時熔體速度圖Fig.4 Melt velocity of conventional and gas-assisted extrusion

為了考慮出口處重力的影響,針對傳統(tǒng)擠出和氣輔擠出成型擠出2種情況,均建立了U型槽靠近內底面的直線L1(0,-3.55,25)(8.5,-3.55,25),如圖5 所示。將2 種情況分別模擬,發(fā)現(xiàn)傳統(tǒng)擠出時,L1線上熔體速度指向Y軸負向,而氣輔擠出成型擠出時,L1 線上熔體速度指向Y軸正向,如圖6 所示,故能抵消重力的部分作用,進而能部分抵消由重力引起的下垂現(xiàn)象。

圖5 熔體上坐標原點,直線L1、L2的位置及各點坐標Fig.5 The origin of the coordinates on the melt,the positions of lines L1,L2 and the points

圖6 傳統(tǒng)擠出與氣體輔助擠出時出口處L1線上的速度曲線圖Fig.6 Velocity curve on L 1 line at the exit of conventional extrusion and gas-assisted extrusion

3.2 熔體出口溫度分析

當口模外壁溫度和熔體溫度均設置為220 ℃時,此時溫度場均勻,均為220 ℃。針對當口模溫度有變化時進行模擬,當口模溫度為210 ℃、熔體溫度為220 ℃時,熔體高溫區(qū)域集中在U 型槽槽底內底面、內拐角處;而當口模溫度為230 ℃、熔體溫度為220 ℃時,熔體高溫區(qū)域集中在U 型槽外拐角處及外側面靠底面處一段距離,如圖7所示。

圖7 傳統(tǒng)擠出時不同口模溫度下口模和熔體的溫度分布Fig.7 Temperature of die and melt for conventional extrusion at different die temperature

氣輔擠出成型擠出,分別設置口模-氣體-熔體溫度為220 ℃-200 ℃-220 ℃、210 ℃-220 ℃-220 ℃、210 ℃-230 ℃-220 ℃進行了模擬,發(fā)現(xiàn)氣體輔助擠出成型時,熔體高溫區(qū)域集中在U 型槽截面的中心線位置附近,其高溫區(qū)域大小及均勻性與口模、氣體及熔體三者的溫度設置有關,如圖8所示。

圖8 氣輔擠出成型時口模、氣體和熔體不同溫度下口模、氣墊層和熔體的溫度分布Fig.8 Temperature of die,air cushion layer and melt for gas-assisted extrusion at different temperature

為了更具體分析溫度變化,構建了出口處的直線水平中心線L2(0,-5.5,25)(34.46,-5.5,25)。然后分別針對傳統(tǒng)擠出及氣輔擠出成型進行模擬,傳統(tǒng)擠出時熔體設置為220 ℃,口模溫度設置為200、210、220、230 ℃,模擬分析結果如圖9(a)所示。

氣輔擠出成型時分成3 組數(shù)據(jù)進行模擬,3 組數(shù)據(jù)分別如下:

(1)口模和熔體溫度均設置為220 ℃,氣體溫度分別設置為230、210、200、120、36 ℃,模擬分析結果如圖9(b)所示;

圖9 傳統(tǒng)擠出與氣輔擠出時L2線上的溫度曲線Fig.9 Temperature profile on L2 line for conventional extrusion and gas-assisted extrusion

(2)氣體和熔體溫度均設置為220 ℃,口模溫度分別設置為200、210、230、240 ℃,模擬分析結果如圖10(a)所示;

(3)口模和氣體溫度均設置為210 ℃,口模溫度分別設置為190、200、220、230 ℃,模擬分析結果如圖10(b)所示;

圖10 不同口模及熔體溫度下,氣體輔助擠出時L2線上的溫度曲線Fig.10 Temperature curves on L2 line for gas-assisted extrusion at different temperature of die and melt

幾組數(shù)據(jù)分析發(fā)現(xiàn):傳統(tǒng)擠出時熔體在口模內的最高溫度隨著口模溫度的變化而變化;氣輔擠出成型時熔體在口模內的最高溫度隨著氣墊層溫度和熔體溫度的變化而變化,而受口模溫度的影響較小。

3.3 熔體出口剪切速率分析

傳統(tǒng)擠出時,在熔體溫度和口模溫度均為220 ℃時,其剪切速率如圖11(a)所示。氣輔擠出成型時,在熔體溫度、口模溫度均為220 ℃,氣體溫度為210 ℃時,其剪切速率如圖11(b)所示。傳統(tǒng)擠出時U 型槽內拐角的剪切速率最大,中心線及外拐角處的剪切速率為零;氣體輔助成型時整體剪切速率均明顯降低,其最大剪切應力在內、外拐角及側壁上端部位。

圖11 擠出成型時出口處的熔體剪切速率圖Fig.11 Shear rate diagram of outlet melt during extrusion

仍選擇直線L1(0,-3.55,25)(8.5,-3.55,25),針對傳統(tǒng)擠出和氣輔擠出成型擠出2種情況分別模擬,傳統(tǒng)擠出時熔體為220 ℃,口模選用200、210、230、240 ℃4 種情況計算;氣輔擠出成型時,熔體和氣體均為220 ℃,口模也選用200、210、230、240 ℃4 種情況計算。數(shù)據(jù)分析發(fā)現(xiàn)2種情況下直線L1上剪切速率值均不受口模溫度變化的影響,但在X軸上相同位置處,氣體輔助擠出時的剪切速率明顯低于傳統(tǒng)擠出成型的剪切速率,如圖12所示。

圖12 傳統(tǒng)擠出與氣輔擠出時L1線上的剪切速率Fig.12 Shear rate diagram on L1 for conventional extrusion and gas-assisted extrusion

4 結果與討論

4.1 PP擠出U型材實驗

U 型件截面如圖13所示,內外有多個拐角,截面寬度為25 mm、高度為15 mm、壁厚為4 mm,截面積為188 mm2,其形狀比較復雜,傳統(tǒng)擠出成型時,其成型比較困難,沒有施加牽引時,采用PP在口模溫度為220 ℃時擠出效果如圖14所示。將機筒上Ⅰ區(qū)、Ⅱ區(qū)、Ⅲ區(qū)及口模處的溫度分別升高至225、230、235、240 ℃時,同時施加線速度約為9 mm/s 的牽引速度,熔體流動順暢,由于重力作用,在離開口模后有嚴重的下垂現(xiàn)象,同時又比較明顯的拉伸跡線如圖15所示。

圖13 擠出件截面Fig.13 Extrusion section

圖14 傳統(tǒng)擠出Fig.14 Conventional extrusion

圖15 熔體溫度較高時擠出Fig.15 Extrusion at high temperature

采用氣輔擠出成型,剛通入氣體,輔助氣體壓力較大時,氣體阻斷了部分熔體,使得熔體擠出過程不太連續(xù),擠出樣件如圖16(a)所示。

在輔助氣體壓力較大時,隨著輔助氣體溫度逐漸增高,當氣體溫度升高到與熔體溫度較接近或一致時,在口模內,氣體黏附在熔體表面,在口模出口處,在U型擠出件內壁凹角側壁處不定時的會出現(xiàn)一個小氣泡,氣泡隨著離開口模的距離逐漸變大,如圖16(b)所示,最后破裂,然后在熔體側壁破裂氣泡的位置留下拉裂的痕跡。

增大氣體溫度超過熔體溫度10 ℃以上后,擠出件口模出口處不再有氣泡,此時熔體流動性極好,由于此時口模內熔體的溫度及輔助氣體的溫度都比較高,材料在黏流態(tài)流動性極好,剛被擠出的那一段塑件透明性極好,但是同時由于重力的因素,有很明顯的熔體下垂現(xiàn)象,增大牽引速度可部分改善這一現(xiàn)象,但是牽引速度不能過大,過大又會導致擠出件被拉細和變形。

最終當氣輔擠出成型過程達到平衡后,通入的輔助氣體溫度為200 ℃、壓力為0.03 MPa,同時口模溫度為220 ℃、螺桿轉速為5.25 r/min、牽引電機轉速為83 r/min、牽引電機直徑為130 mm、半徑為0.065 m,則:線速度V=83×0.065=5.395 m/min=8.99 mm/s≈9 mm/s,即線速度約為9 mm/s時,試樣在外觀上比較透明,熔體擠出口模后的下垂也得到了明顯改善,如圖16(c)所示。

圖16 氣輔擠出成型擠出時Fig.16 Gas-assisted extrusion

4.2 復合材料擠出U型材實驗

采用PP/10%玻璃纖維擠出后,傳統(tǒng)擠出成型時,將機筒Ⅰ區(qū)、Ⅱ區(qū)、Ⅲ區(qū)及口模處溫度分別設置為215、220、225、230 ℃時,擠出螺桿轉速為5.25 r/min,同時施加線速度約為9 mm/s 的牽引速度下,擠出U 型件如圖17所示。

圖17 傳統(tǒng)擠出成型時用PP/10%玻璃纖維擠出Fig.17 PP/10%glass fiber prepared by conventional extrusion

口模內的熔體在擠出口模時,壁面與熔體試樣的摩擦力很大,擠出速度很慢,擠出口模時有擠出脹大現(xiàn)象,在牽引力的作用下,可以緩慢的擠出,擠出截面尺寸會逐漸減小,可見牽引拉力對截面尺寸是有明顯影響的。隨后在拉伸方向逐漸冷卻,在聚合物內部高分子鏈的互相牽拉作用而形成的殘余應力作用下,擠出的U 型件冷卻后在開口方向上有較大的回彈現(xiàn)象,使得側壁和底面不垂直,有較大的傾斜角度。

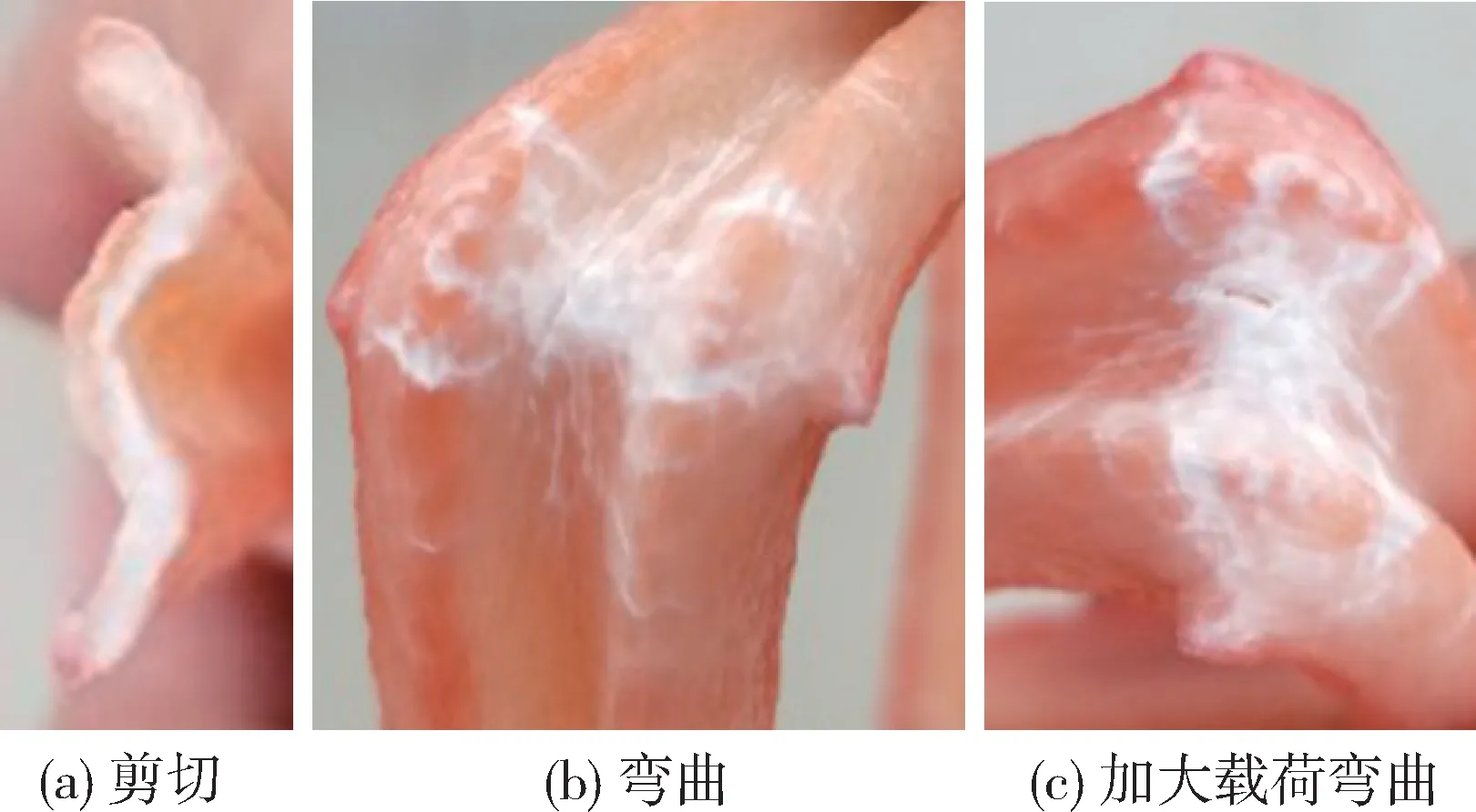

將U 型材截面剖開,由于采用的是玻璃纖維,玻璃纖維軟化點為500~750 ℃,設置的擠出溫度為230 ℃左右,所以在剖開的截面上,白色的部分應該就是沒有被融化的玻璃纖維。從圖18 可以看出,纖維在U 型槽壁上的分布,以U 型低端分布的較多,在側壁上分布比底部分布的少,并且不是很均勻。而在有橫向力的時候,U 型槽的兩底端拐角處很容易撕裂,在拐角處纖維取向更加明顯,橫向牽拉的纖維較少,以至于纖維與纖維試樣出現(xiàn)了裂紋以及裂紋增生,而導致受側向力時加劇了拐角處纖維層的破壞。

圖18 傳統(tǒng)擠出成型時用PP/10%玻璃纖維擠出試樣的斷面圖Fig.18 Sectional view of PP/10%glass fiber by conventional extrusion

采用氣輔擠出成型,當氣體溫度為36 ℃左右時,擠出試樣表面迅速被冷卻變硬,U 型件試樣表面會迅速形成脆皮,如圖19(a)所示。繼續(xù)緩慢升高氣體溫度到120 ℃左右,熔體溫度為220 ℃時,待流動平衡后,熔體流動能比較均勻,擠出的U 型件能與較低溫度的氣體發(fā)生熱交換,能迅速冷卻定型,得到的試樣形狀也比較好,無很明顯的擠出脹大現(xiàn)象,側向開口回彈不大,試樣的側壁與底面能基本垂直,如圖19(b)所示,同時擠出試樣的截面尺寸在牽引力的作用下會偏小,但能保持比較均勻一致,如圖19(c)所示。

圖19 氣輔擠出成型擠出PP/10%玻璃纖維試樣Fig.19 PP/10%glass fiber by gas-assisted extrusion

將U 型材截面剖開,觀測試樣內部的纖維取向情況,如圖20所示。從斷面來看,纖維取向分布還是較多的集中在U 型槽的底部,不過側壁和U 型槽拐角部位也都有了一定量的纖維分布。在受到較大剪切力時,會在U 型槽底部形成應力集中而開裂,同時也可以從圖中看到雖然有開裂,但是也有部分纖維橫向排列,比傳統(tǒng)擠出成型時試樣更加抗剪切。

圖20 PP/10%玻璃纖維擠出試樣中的纖維取向現(xiàn)象Fig.20 Fiber orientation phenomenon in PP/10%glass fiber extruded parts

采用PP/20%玻璃纖維擠出的U 型試樣,如圖21所示。在擠出過程中會發(fā)現(xiàn)采用PP/20%玻璃纖維擠出U 型件的擠出過程中,從上、下視圖中來看,玻璃纖維在試樣中分布都是比較均勻的,只是壁厚比采用PP/10 %玻璃纖維擠出U 型件的壁厚更薄,試樣表面的纖維也比較明顯,試樣表面有明顯的纖維,纖維取向并不明顯,同樣,在牽引力的作用下,截面尺寸會變小。

圖21 氣輔擠出成型擠出PP/20%試樣Fig.21 PP/20%glass fiber by gas-assisted extrusion

經(jīng)過自然冷卻后,截面開口回彈很大,側壁和底面幾乎接近平行,同時底面中心越靠近中心位置的越向上凸起,U型試樣接近波浪線,如圖22所示。剖開截面后,從截面圖可以看出纖維在U 型槽的側壁及底部分布比較均勻,受到側向力時,纖維層間結構比較緊密,沒有明顯的分層現(xiàn)象。

圖22 PP/20%擠出試樣中的纖維取向現(xiàn)象Fig.22 Fiber orientation phenomenon in PP/20%glass fiber extruded parts

5 結論

(1)PP材料進行U 型材擠出時,傳統(tǒng)擠出成型時,擠出效率比較低,容易出現(xiàn)擠出脹大現(xiàn)象,如果調整適當?shù)臓恳俣龋欣谔岣邤D出效率,但擠出的試樣在尺寸上會有一定的比例縮小很多。氣輔擠出成型時,在一定的氣體溫度壓力下,擠出過程會更加順暢,增加一定的牽引,擠出脹大現(xiàn)象可以消除,但是在U 型件開口方向可能會有一定程度的外擴現(xiàn)象,使得側壁與底面不完全垂直;

(2)復合材料擠出U 型件時,在同等牽引情況下,采用PP/10%玻璃纖維材料,傳統(tǒng)擠出成型時,擠出過程U 型件有明顯的擠出脹大現(xiàn)象,且擠出過程緩慢,試樣冷卻后,U 型件開口變形較大,側壁和底面不垂直,有較大的偏斜。纖維分布多在U 型件的底部偏向內表面,側壁上相對較少,在U 型件的拐角處纖維分布很少,并有分層分離現(xiàn)象,使得如果受到剪切力底面與側壁交界的拐角處更容易分離而被破壞。氣輔擠出成型時,氣體在一定的溫度和壓力下,U 型件開口變形現(xiàn)象可以有效降低,在一定的牽引力下,能提高擠出效率,U型件截面變形不大,但截面積可能在一定的程度上縮小。纖維分布比純PP 擠出時更均勻,纖維分層不太明顯;

(3)其他情況相同,氣輔擠出成型時,采用PP/20%玻璃纖維材料擠出U 型件時,U 型件壁厚變薄,U 型件側壁及底部的纖維分布比較均勻,試樣表面纖維清晰可見,纖維沒有分層分離現(xiàn)象,能承受較大的側向剪切應力。但試樣冷卻后開口變形很大,側壁與底部不垂直,側壁傾向于與底面平行,而底面的中部會向上凸起。