基于應變電測與虛擬仿真的結構故障診斷

李良操, 何龍龍, 徐海斌

(航空工業哈爾濱飛機工業集團有限責任公司,黑龍江 哈爾濱 150066)

在某型直升機主減速器(以下簡稱主減)懸掛裝置疲勞試驗過程中,未達到目標循環次數,發生載荷幅值超限導致試驗異常停止的故障,經現場檢查發現,試驗工裝焊縫嚴重開裂,同時板座(考核試驗件)螺栓孔邊發現裂紋。為查清試驗過程中試驗工裝斷裂與試驗件裂紋的發生順序及相互影響,確認考核件試驗結果的有效性,必須對試驗過程的故障原因做出診斷。如試驗件提前破壞是由工裝斷裂引起的,則判定此次試驗結果無效,可對該批試驗件重新進行試驗;否則判定此批試驗件不合格。

目前,應變電測已經成為常用的疲勞試驗監控手段,用以表征試驗系統發生的變化[1-4]。安剛等[5]通過比較應變測量值與基準值之間的相對誤差來進行裂紋檢測;鐘貴勇[6]提出了閾值法和歷程數據線性回歸法;潘紹振等[7]提出了一種以偏離率為指標的損傷預判方法;鄭星等[8]提出了分段線性回歸法,并與傳統的閾值法相結合進行結構疲勞裂紋檢測;王慧等[9]采用模態分析、結合時頻小波分析的方法,實現裂紋的監測。以上裂紋分析方法均能通過分析連續應變監測數據的變化,實現試驗過程中的裂紋檢測;但尚未對產生多裂紋、且均可引起監控應變變化的情況,給出判斷裂紋的發生次序的工程實踐方法。斷口分析的方法同樣廣泛地應用于失效部件的裂紋起源及擴展情況分析[10-13],由于本次試驗過程中發現裂紋較晚,受斷口的磨損情況及檢測條件的限制,試驗后未對斷裂部位進行斷口分析。

主減懸掛裝置由于含有柔性支撐件桿組件,試驗過程中,系統剛度變化會引起桿組件上軸力、剪力及局部彎矩的重新分配,均會引起監控應變及位移不同程度的變化,僅根據有限的監控應變(位移)數據,無法判斷工裝及試驗件的斷裂次序及相互影響。

本文引入有限元虛擬仿真分析手段,基于有限元虛擬仿真與有限應變電測數據相結合的方法,通過進行不同故障模式情況下主減柔性懸掛試驗系統的有限元仿真分析,獲得試驗系統在試驗載荷下的應力應變場分布典型特性;并與試驗過程中記錄的監控點位移及應變電測數據變化情況進行比對;確定試驗系統故障原因為:試驗工裝焊縫的開裂導致桿組件彎矩及位移明顯增加,進而引起試驗件板座的開裂;由此判斷此次試驗結果無效,實現了多裂紋產生情況下,主減懸掛裝置疲勞試驗過程中的故障診斷。

1 主減懸掛抽檢疲勞試驗及故障概況

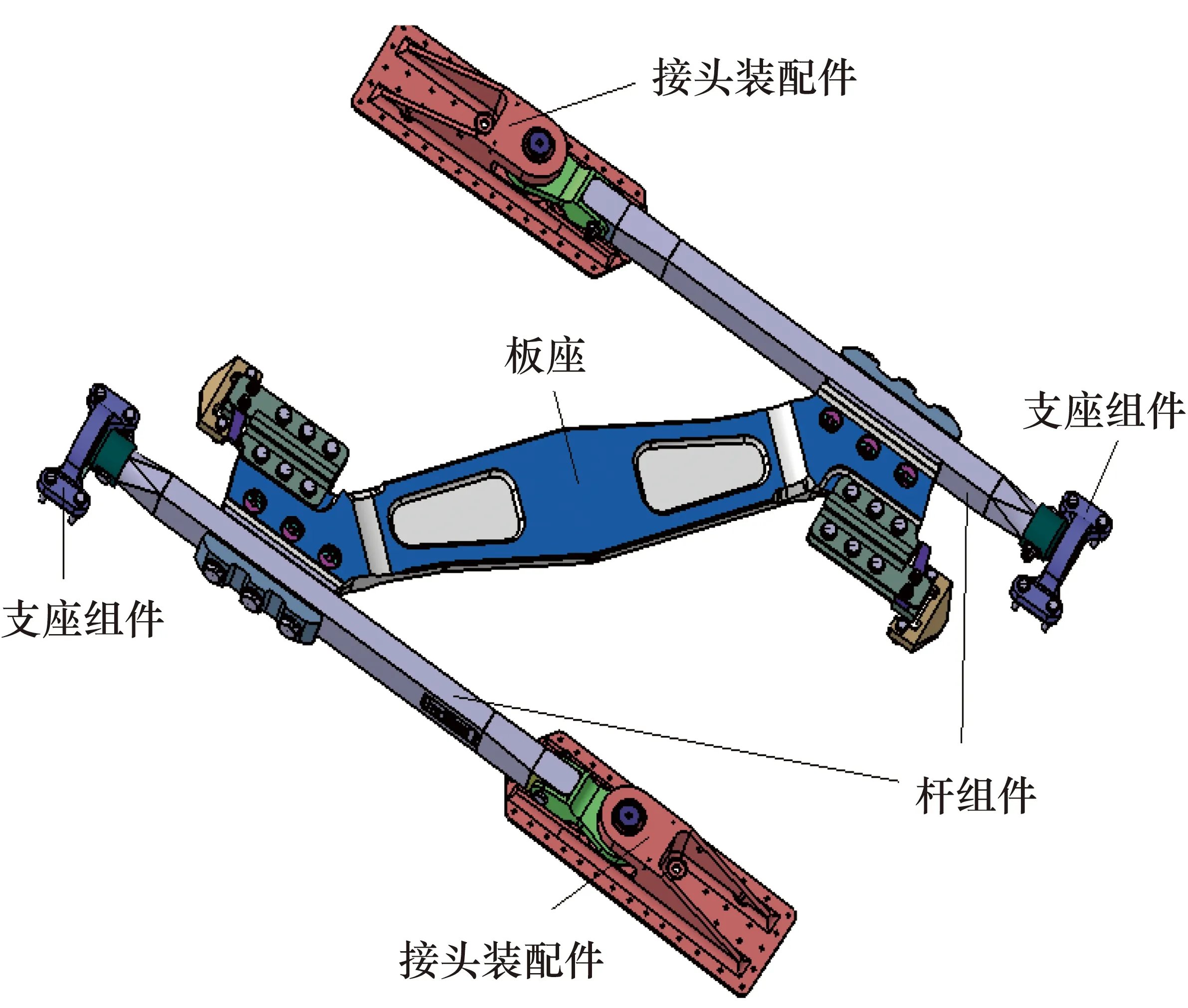

直升機主減的柔性懸掛裝置為關鍵承力部件,承受主減所傳遞的縱、橫向載荷和旋翼扭矩。某型機的柔性懸掛裝置主要由板座和桿組件組成,如圖1所示,并通過支座組件、接頭裝配件與機體結構相連,通過層壓止動件與主減底部相連。其中板座為鋁合金機加件,桿組件由柔性桿桿體、加強片和滑動接頭、耳片組成[14-15]。

圖1 柔性懸掛裝置結構圖

1.1 試驗安裝及加載

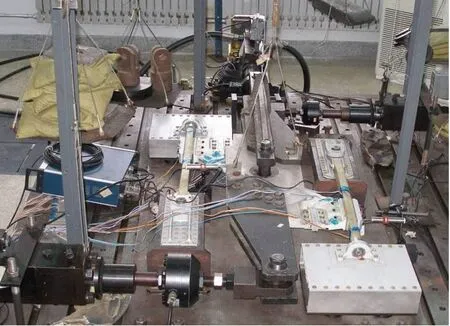

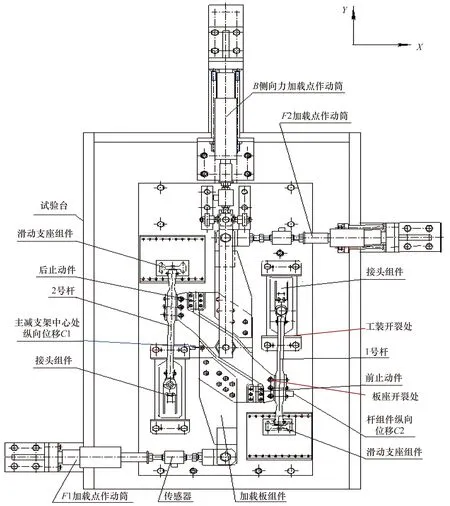

主減懸掛裝置組件疲勞試驗在專用疲勞試驗臺上進行,試驗安裝照片如圖2所示。主減懸掛裝置組件疲勞試驗載荷使用3點協調加載,由縱向加載點F1、F2和側向加載點B組成,加載示意圖如圖3所示。

圖2 試驗件安裝照片

F1加載點加載載荷F1=(22000±5000) N;F2加載點加載載荷F2=(11000±1400) N;B側向力加載載荷B=(2400±4800) N。

1.2 應變片及位移傳感器布置

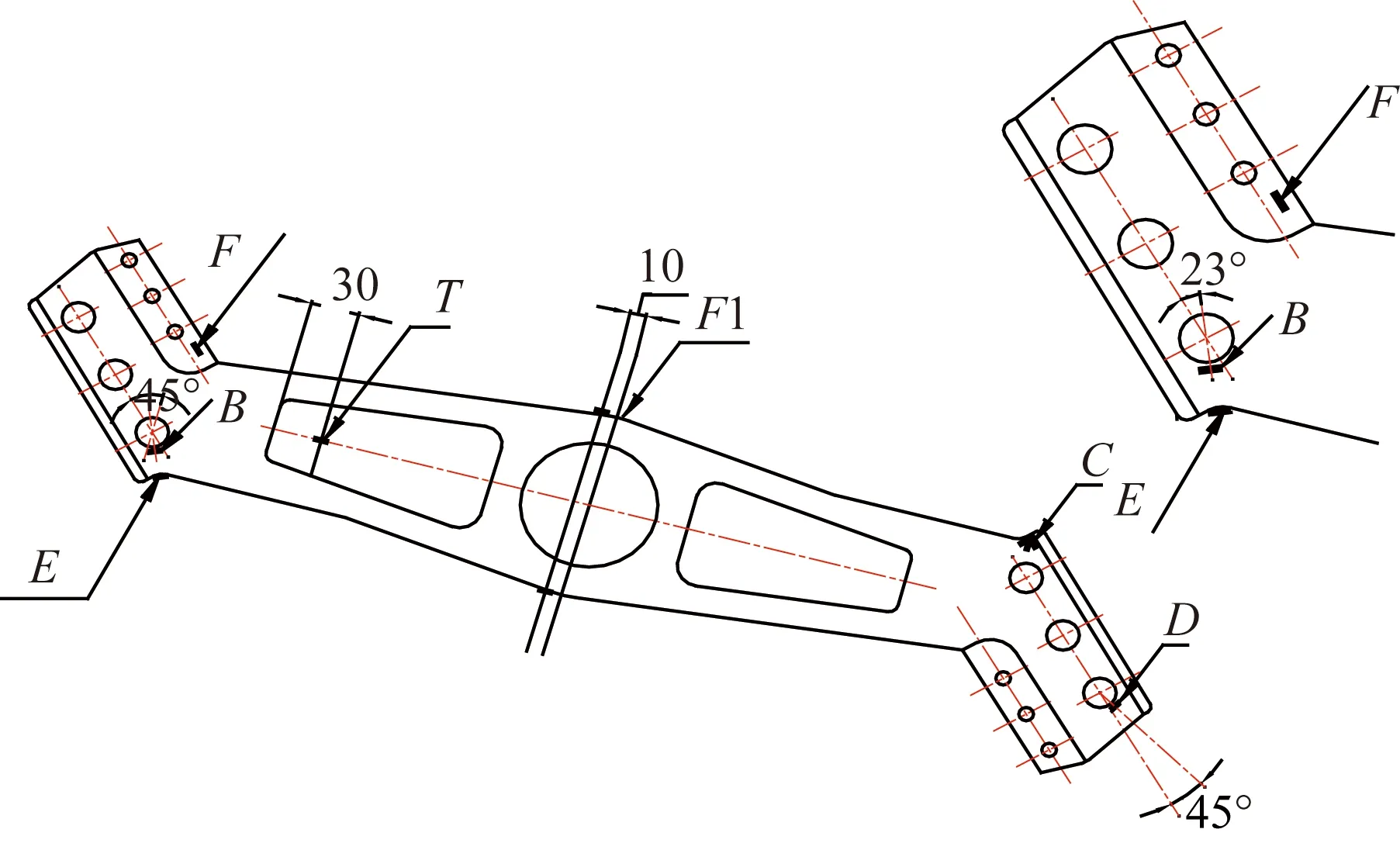

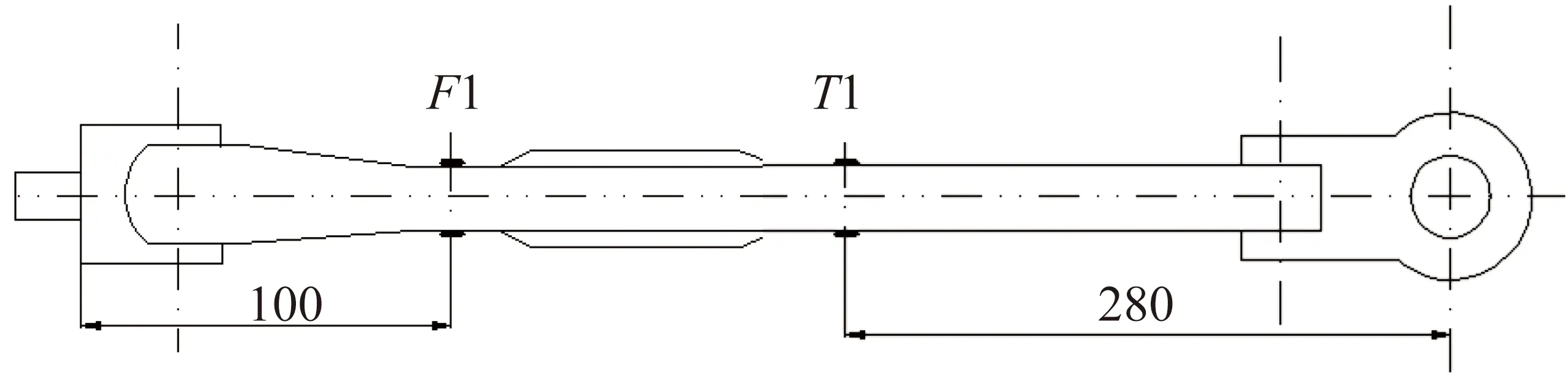

為了監控試驗件狀態,在試驗件一些監控點位置設置了應變及位移傳感器。在板座上布置5個應變測量點B、C、D、E、F;1個彎矩測量點F1;1個軸力測量點T,如圖4所示。在桿組件上布置1個彎矩測量點F1,1個軸力測量點T1,如圖5所示。并在試驗系統中心位置布置位移測量點C1,在1號桿組件與板座連接螺栓處布置位移測量點C2,如圖3所示。

1.3 試驗故障描述

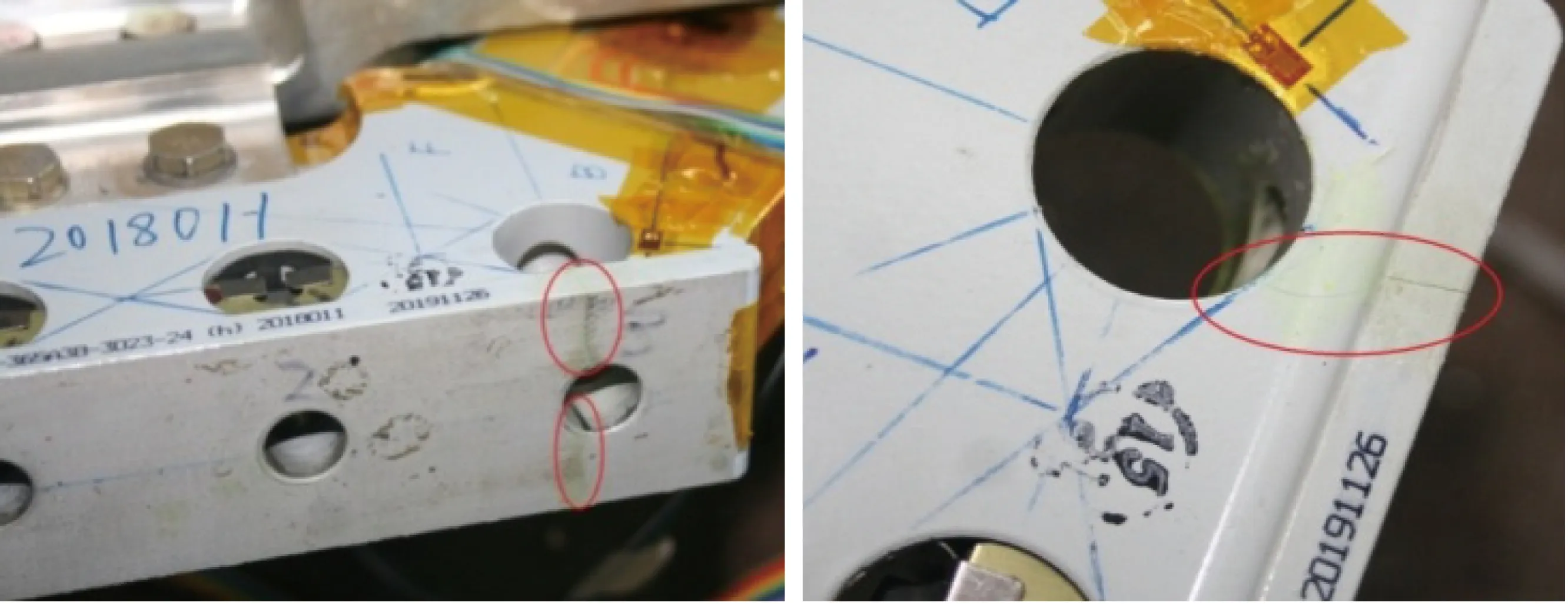

在柔性懸掛裝置疲勞試驗過程中,試驗系統自動異常停止。試驗人員在試驗異常停止后進行檢查,發現控制電腦顯示F2加載點載荷幅值超過限制值;檢查試驗件、試驗工裝,發現試驗件板座與桿組件第1個連接孔處出現裂紋,如圖6所示,接頭組件與試驗臺連接工裝斷裂,如圖7所示。

2 應變電測與數據分析

2.1 試驗載荷監控數據分析

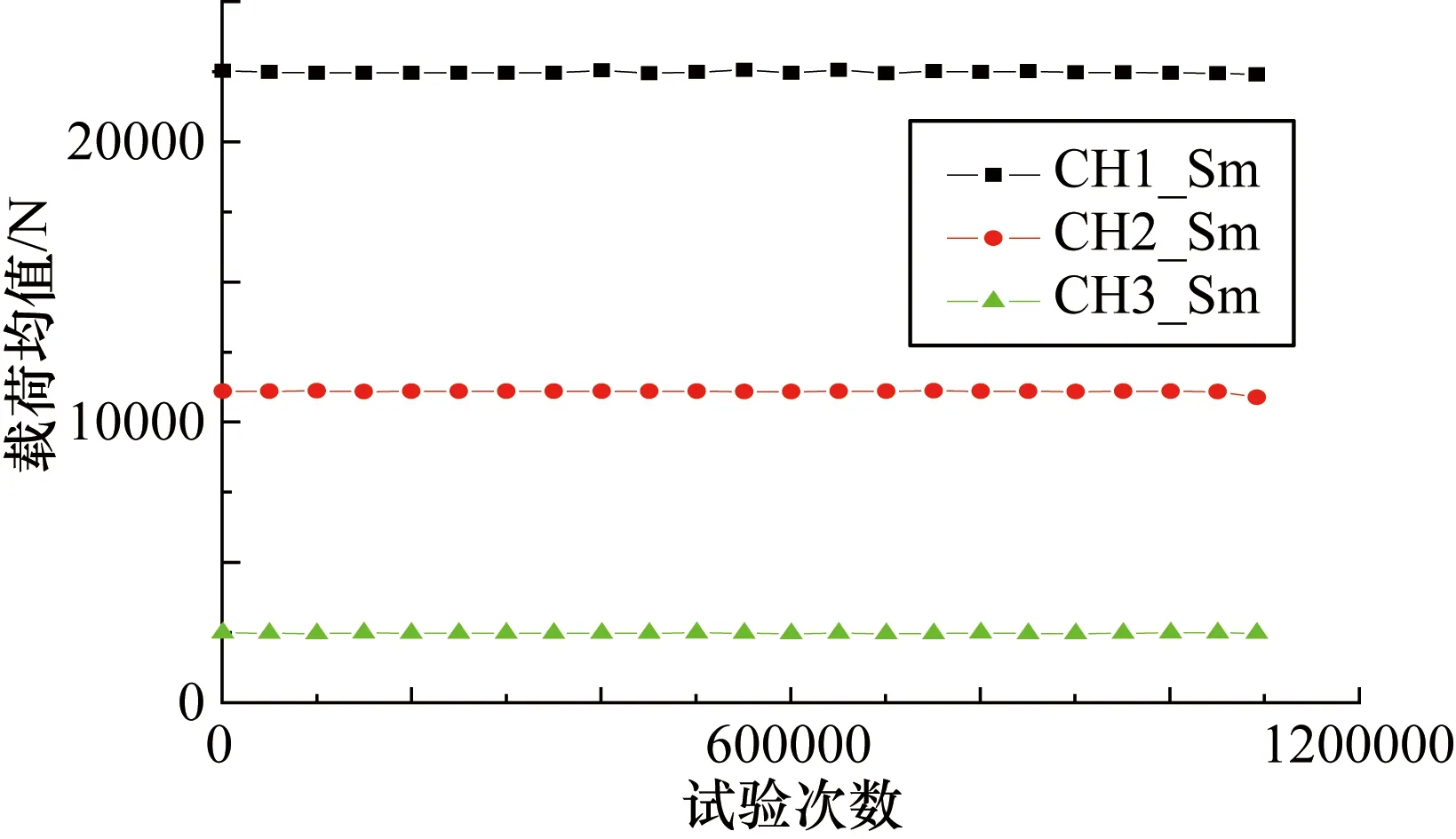

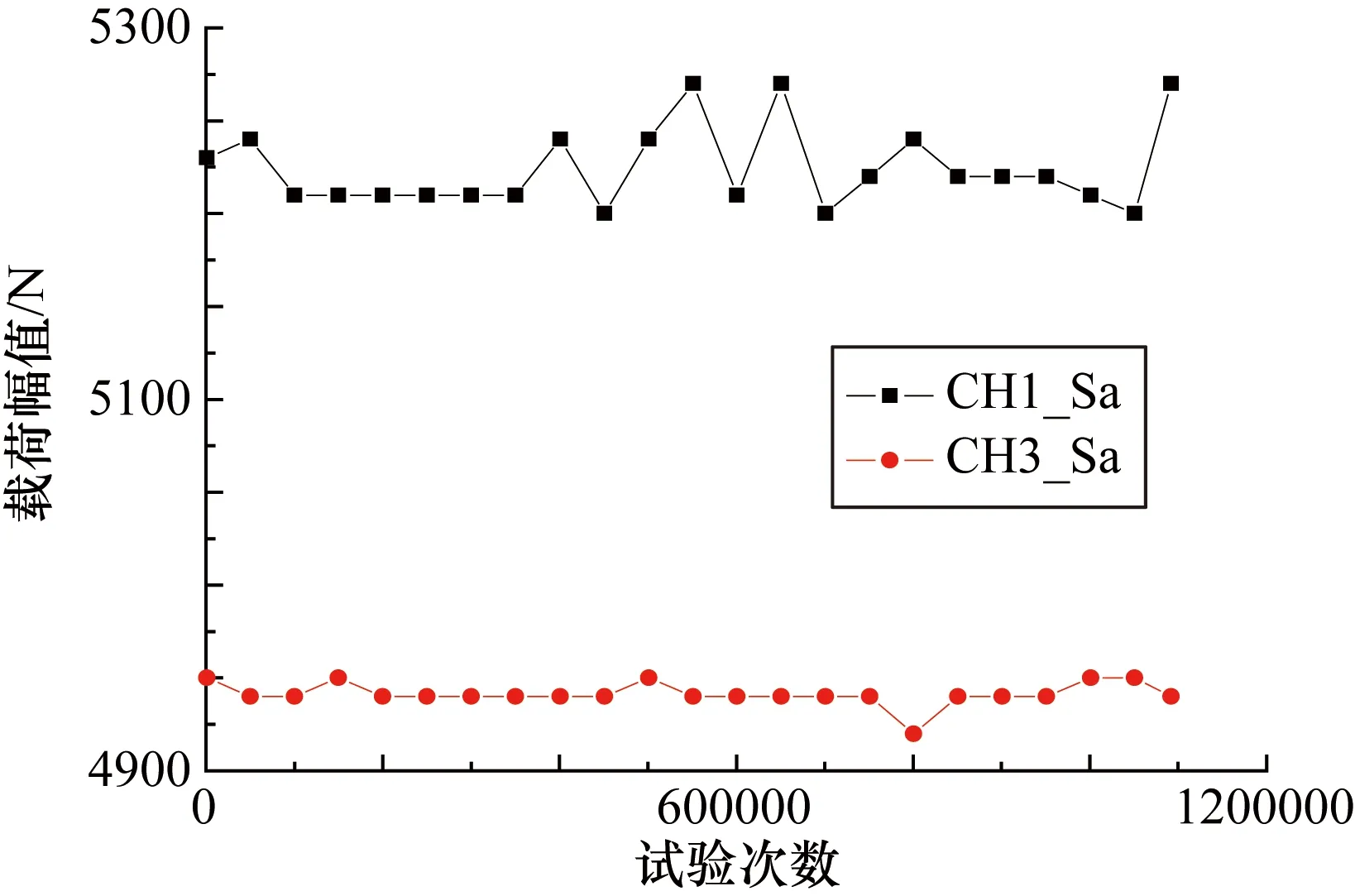

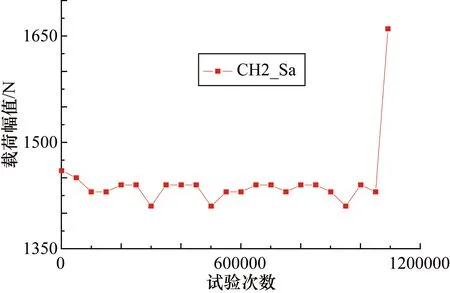

經對試驗載荷記錄數據進行分析:試驗加載載荷F1、F2、F3均值未發現異常,如圖8所示;F1、F3幅值未發現異常,如圖9所示;試驗加載載荷F2幅值在試驗105萬次~109萬次時發生突變,觸發試驗異常停止,如圖10所示。

2.2 試驗應變監控數據分析

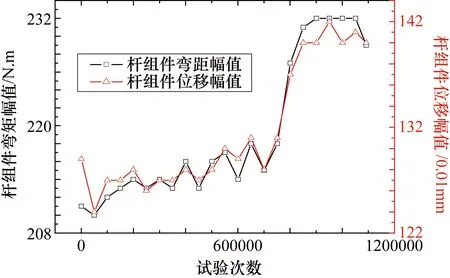

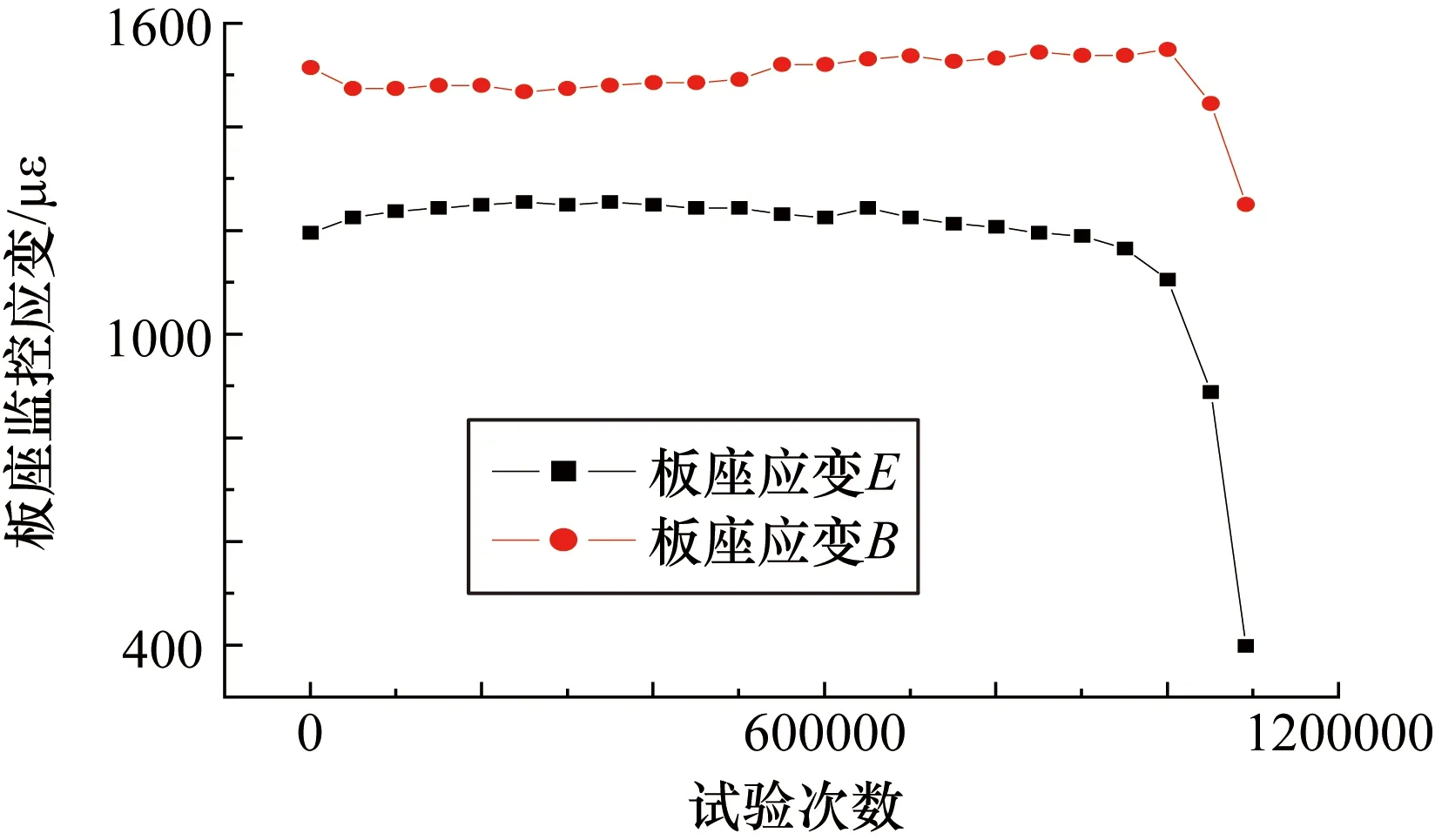

經對試驗應變、位移監控記錄數據進行分析:桿組件位移C2、彎矩幅值F1在試驗至80萬次時產生突變如圖11所示;板座B、E應變監測數據在試驗進行至105萬次時產生突變,如圖12所示,其他監控數據未發現顯著變化。

圖3 試驗件安裝示意圖

圖4 板座應變測量點布置

圖5 桿組件應變測量點布置

圖6 板座裂紋照片

圖7 工裝裂紋照片

圖8 F1、F2、F3載荷均值隨試驗次數變化曲線

圖9 F1、F3載荷幅值隨試驗次數變化曲線

圖10 F2試驗載荷幅值隨試驗次數變化曲線

圖11 桿組件位移、彎矩幅值隨試驗次數變化曲線

因此判斷在試驗進行至80萬次、105萬次時,試驗件或工裝發生了明顯改變。為核實試驗件及工裝的先后斷裂順序,建立有限元仿真模型,模擬分析試驗系統正常、工裝斷裂、板座斷裂情況下,桿組件位移、彎矩(應力)、板座B、E位置的應變變化情況。

圖12 板座B、E點應變隨試驗次數變化曲線

3 有限元虛擬仿真

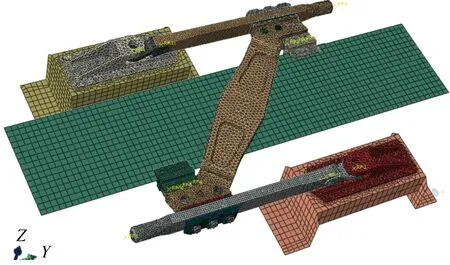

主減懸掛系統建模時,板座、接頭裝配件使用10節點四面體單元,桿組件使用8節點六面體單元,加載板和工裝使用4節點殼單元,關鍵連接位置的螺栓、螺母、墊圈和襯套均使用8節點六面體單元;板座、桿組件連接區域及連接螺栓、螺母均使用面接觸算法;使用多點約束單元建立非關鍵連接位置的螺栓,只模擬傳載關系。建立的主減懸掛試驗系統的整套細節有限元模型共290239個節點,178500個單元,如圖13所示。

圖13 主減懸掛系統有限元網格圖

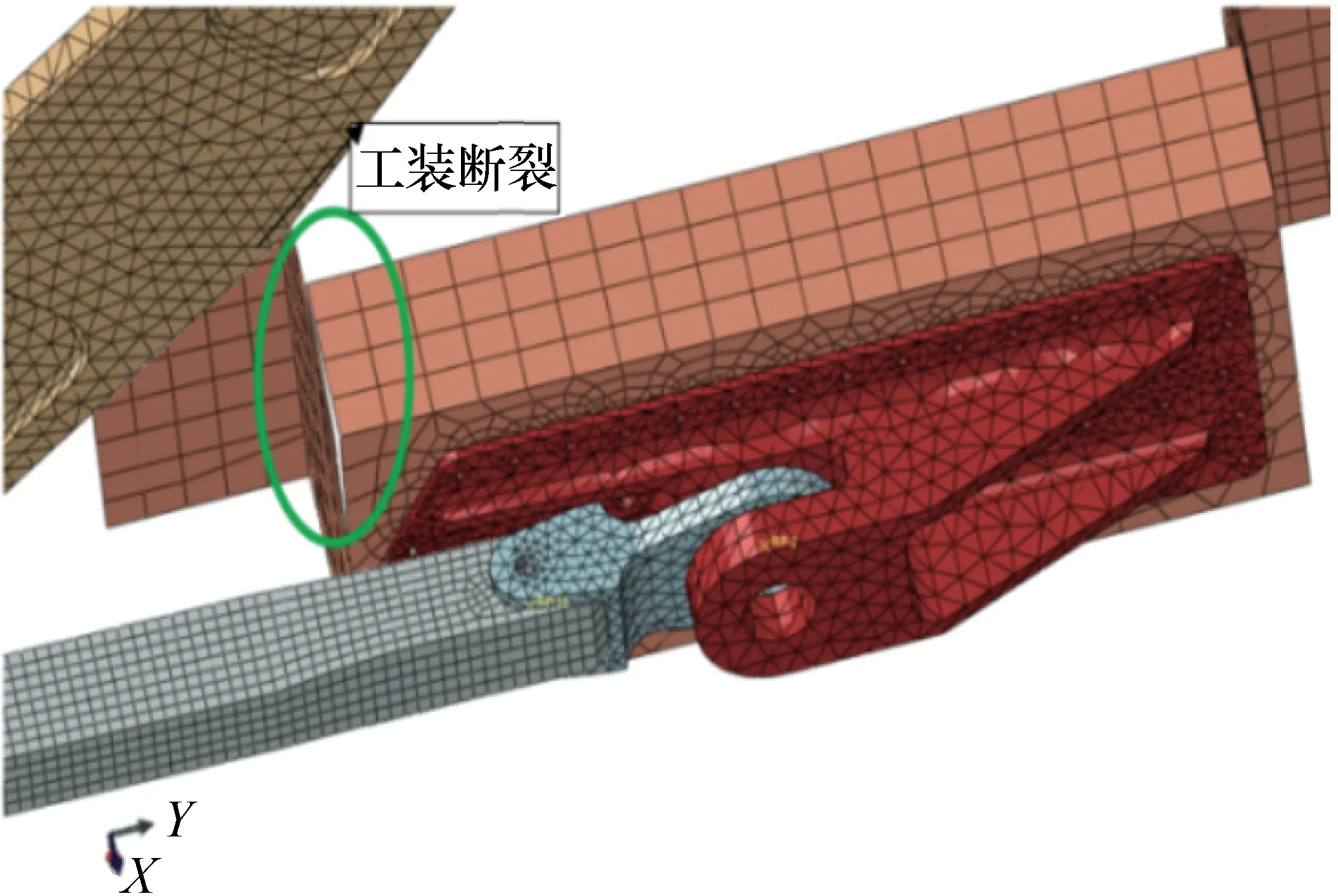

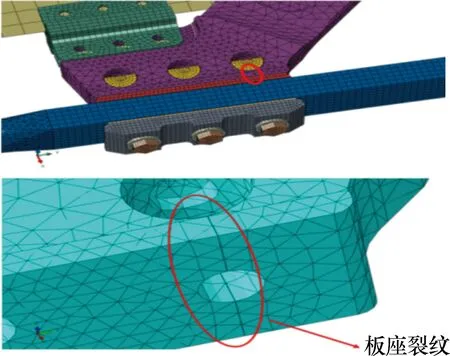

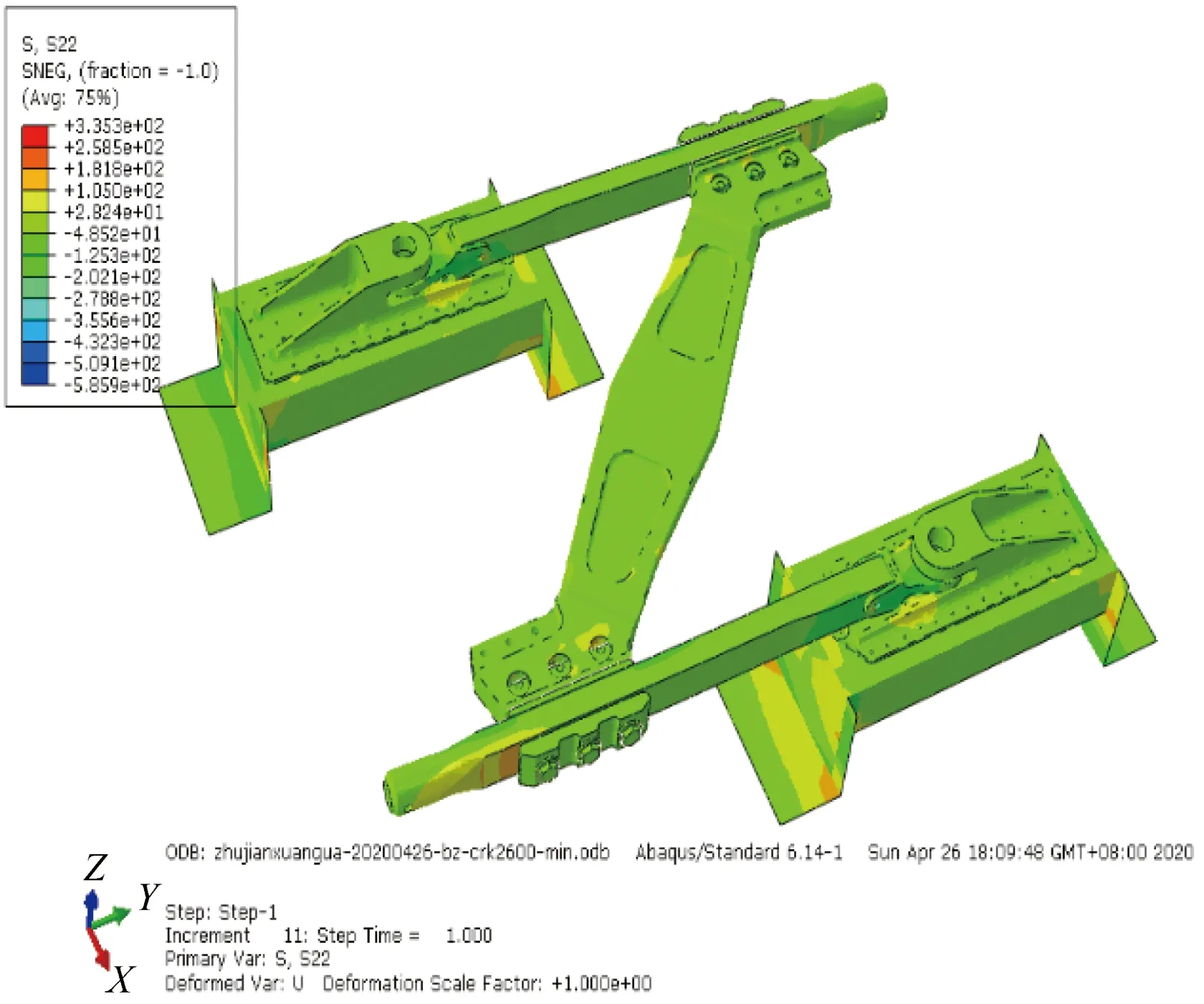

為了獲得工裝開裂和試驗件螺栓孔邊裂紋引起的應變分布變化規律,有限元模型分為4種情況,分別為正常結構、工裝最終斷裂狀態(裂紋長120 mm)、工裝部分斷裂(裂紋長60 mm)和板座斷裂;仿真分析時采用將相鄰單元節點斷開的方式模擬裂紋;工裝裂紋有限元模型如圖14所示;板座與桿組件第一連接螺栓孔孔邊斷裂有限元模型如圖15所示。

圖14 主減懸掛系統細節有限元模型網格(工裝斷裂)

圖15 主減懸掛系統細節有限元模型網格(板座斷裂)

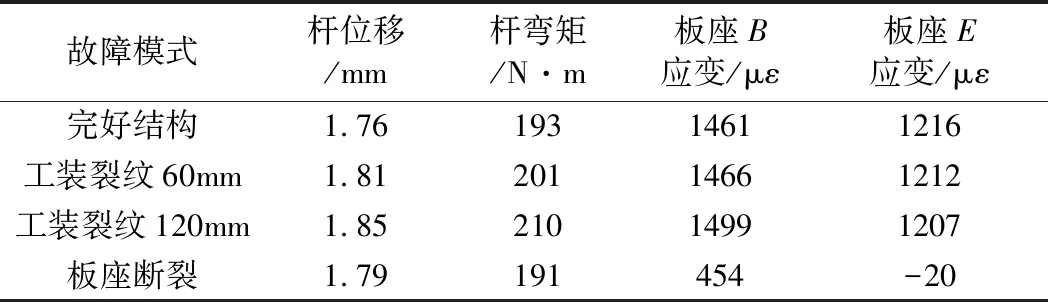

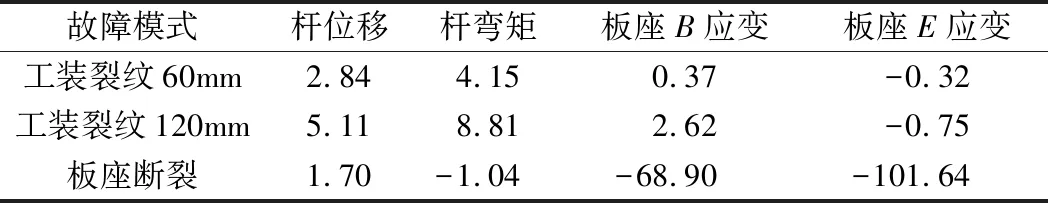

正常結構、工裝斷裂、工裝部分斷裂、板座斷裂情況有限元模擬仿真結果如表1所示,各故障模式下的相對正常結構的計算值變化率如表2所示;在試驗載荷下板座斷裂情況時,試驗系統應力云圖如圖16所示。

表1 計算仿真分析結果

表2 各故障模式下計算值變化率 單位:%

圖16 板座斷裂情況試驗系統典型應力云圖

由表1、表2的計算仿真分析結果可得,在工裝最終斷裂狀態(裂紋120 mm)時,桿組件位移幅值可增加5.11%,彎矩幅值增加8.81%;工裝裂紋60 mm時,桿組件位移幅值可增加2.84%,彎矩幅值增加4.15%;而板座B、E應變變化均小于3%。在板座斷裂時,桿組件位移、彎矩幅值變化均小于2%,而板座B、E應變變化達到了-68%和-101%。

由此可以得出工裝斷裂的特征為:桿組件位移、彎矩顯著增加,板座B、E應變基本不變;板座螺栓孔位置斷裂的典型特征為:板座B、E應變顯著降低,桿組件位移、彎矩基本不變。

4 結果分析與故障診斷

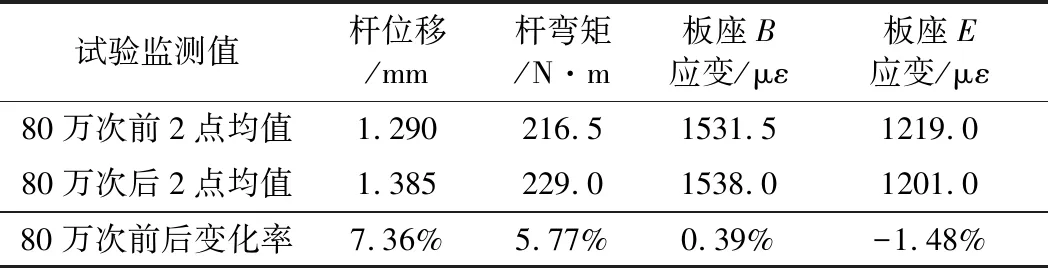

由圖11可以看出,在試驗進行至80萬次時,桿組件位移、彎矩幅值發生了明顯的突變,突變前后試驗監測數值如表3所示。由表3的試驗監測數據可以看出,桿組件位移幅值增加7.36%,彎矩幅值增加5.77%。由圖12可以看出,在試驗進行至80萬次時,板座監控應變B、E變化量基本無明顯變化;變化特征與仿真分析得出的工裝斷裂的特性一致,可斷定此時發生了工裝的斷裂。

表3 試驗監測值數據

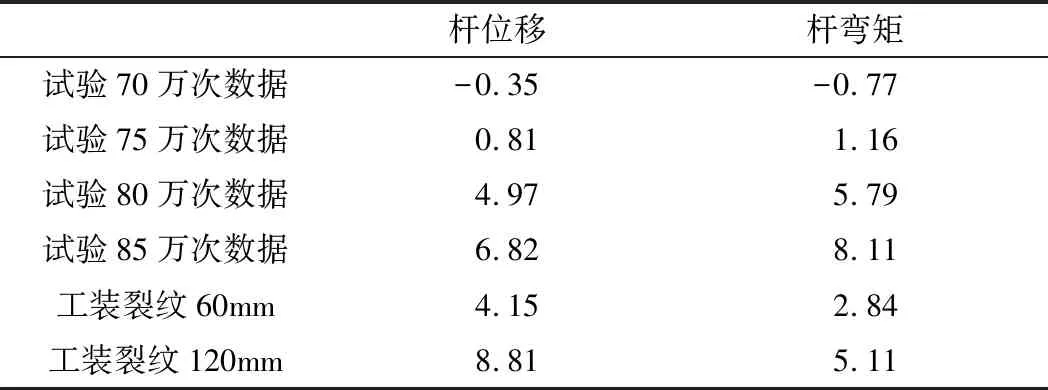

以試驗穩定過程的測試數據為基礎數據(50萬次~65萬次的監控均值),給出的工裝斷裂過程的數據變化量及仿真分析結果如表4所示。從表4中可以看出,工裝發生明顯斷裂應在試驗至75萬次之后,裂紋擴展過程主要位于試驗次數75萬次~85萬次之間。表4中仿真分析結果與試驗監測數據變化程度的差異,主要來自于仿真分析過程未考慮循環載荷下桿組件的剛度變化。

表4 工裝斷裂過程數據變化率 單位:%

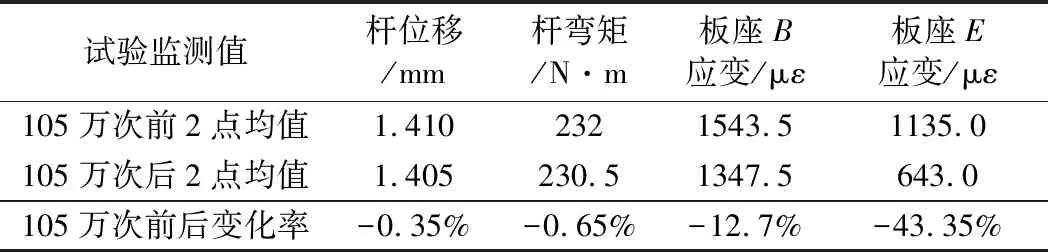

從圖12中可以看出,在試驗進行至105萬次時,板座B、E點監控應變值發生明顯的降低,突變前后試驗監測數值如表5所示。從表5的試驗監測數據中可以看出,板座B點監控應變降低12.7%、板座E點監控應變降低43.35%。從圖11中可以看出,在試驗進行至105萬次時,桿組件位移、彎矩幅值未發生明顯變化。變化特征與仿真分析得出的板座斷裂的特性一致,可推斷此時板座出現裂紋,裂紋出現及擴展應位于試驗次數95萬次~109萬次之間。

5 結論

通過基于有限元虛擬仿真與應變電測數據相結合的方法,對某型直升機主減柔性懸掛系統的疲勞試驗故障情況進行分析,得出以下結論:

表5 試驗監測值數據

① 確定試驗工裝和板座的斷裂順序為:在試驗次數75萬次~85萬次時,試驗工裝先出現了裂紋并擴展;在試驗次數95萬次~109萬次之間板座才出現裂紋并擴展至斷裂。

② 試驗工裝出現裂紋并擴展后,引起試驗系統載荷的再次分配,導致桿組件的彎矩及位移明顯增加并引起試驗件板座的提前破壞;可判定板座提前破壞的試驗結果無效。

③ 基于有限元虛擬仿真分析與應變電測監控數據相結合,可以有效地彌補應變監測點數量、位置的不足,作為一種行之有效的結構故障診斷方法,可以廣泛地應用于試驗過程監控及結構健康監測。