陜北某含硫油田油管腐蝕結垢機理及防護措施

王海洲 周 雪 劉 洋 杏福音

延長油田股份有限公司志丹采油廠, 陜西 延安 717500

0 前言

陜北某含硫油田已進入中高含水期,由于其延8層位采出水pH高、硫化物含量高,導致井筒腐蝕結垢加劇,油井因油管腐蝕結垢發生的維護性作業頻次逐年升高[1]。為解決該問題,本文選取腐蝕結垢嚴重的Y-1井和Y-2井,在井底篩管處懸掛與油管材質相同的J55碳鋼掛片,進行現場腐蝕監測。在分析Y-1井和Y-2井的采出水水質、腐蝕結垢產物組成、腐蝕產物膜微觀結垢及元素組分等的基礎上,研究該油田腐蝕結垢機理,并提出了投加高效緩蝕阻垢劑的防護措施,為解決陜北某含硫油田油管腐蝕結垢防護問題提供依據。

1 實驗部分

1.1 試劑與儀器

主要試劑:丙酮、無水乙醇、鹽酸、烏洛托品,均為分析純。緩蝕阻垢劑:HZ-1、HZ-2、HZ-3,主要組分為有機磷酸鹽,均為工業品。

主要儀器:Bruker D8 X-射線衍射儀分析,FEI Quanta 600 F掃描電鏡,OXFORD INCA energy 350能譜儀,OLYMPUS DSX500光學數碼顯微鏡。

1.2 實驗方法

1.2.1 水質分析方法

依據SY/T 5523—2016《油氣田水質分析方法》對陜北某含硫油田Y-1井和Y-2井的采出水進行水質分析。

1.2.2 油管腐蝕速率現場監測方法

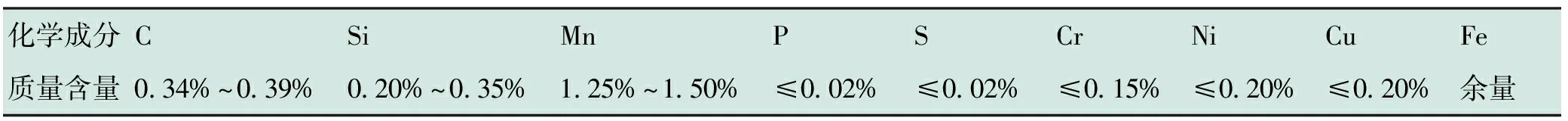

為研究陜北某含硫油田延8層位井筒腐蝕情況,采用失重法測量油管腐蝕速率。修井時,將與油管材質相同的J55碳鋼掛片(50 mm×25 mm×2 mm)懸掛在油管底部篩管處,下次修井時將掛片取出,J55碳鋼掛片化學成分見表1。

表1 J55碳鋼的化學成分表

去除腐蝕產物膜,干燥稱重,按照式(1)計算平均腐蝕速率。

(1)

式中:rcorr為平均腐蝕速率,mm/a;m為實驗前試片質量,g;mt為實驗后試片質量,g;S為試片總面積,cm2;ρ為試片材料密度,g/cm3;t為實驗時間,h。

1.2.3 油管腐蝕結垢機理研究方法

1.2.3.1 腐蝕結垢產物組成分析方法

為了分析陜北某含硫油田延8層位油管腐蝕結垢原因,采集Y-1井和Y-2井篩管處的腐蝕結垢產物,通過化學容量法和X-射線衍射法對腐蝕結垢產物的組成進行分析。

1.2.3.2 腐蝕掛片表面微觀形貌及元素組分分析方法

為進一步分析產生腐蝕的原因,采用掃描電鏡(Scanning Electron Microscope,SEM)和能譜儀(Energy Dispersive Spectrometer,EDS)對腐蝕監測掛片進行表面腐蝕產物膜的微觀形貌和化學成分分析。

1.2.3.3 腐蝕深度測量方法

為了評價陜北某含硫油田延8層位井筒腐蝕深度,使用OLYMPUS DSX500光學數碼顯微鏡測量去除腐蝕產物膜后的腐蝕監測掛片表面腐蝕深度。

1.2.4 油管腐蝕防護措施研究方法

依據SY/T 5273—2014《油田采出水用緩蝕劑性能評價方法》,采用靜態失重法對HZ-1、HZ-2、HZ-3緩蝕阻垢劑的緩蝕性能進行評價。緩蝕性能評價試驗結束后,測定采出水中Ca2+含量,并計算阻垢率[2-5]。

2 結果與討論

2.1 采出水水質組成分析結果

表2 Y-1井和Y-2井采出水水質分析結果表

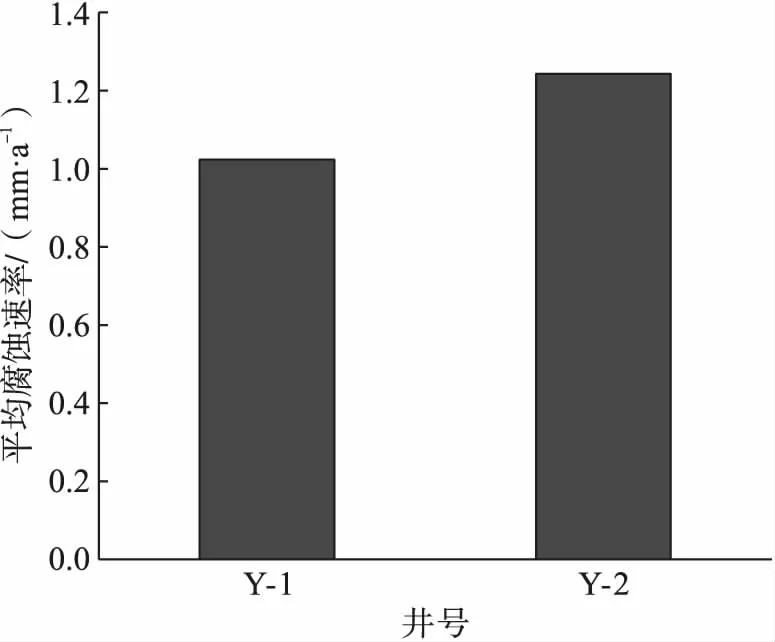

2.2 油管腐蝕速率測定結果

Y-1井井底溫度為77 ℃,腐蝕時間為245 d;Y-2井井底溫度為75 ℃,腐蝕時間為171 d。現場油管腐蝕速率測定結果見圖1。由圖1可看出,Y-1井和Y-2井的平均腐蝕速率分別為1.023 2 mm/a和1.243 1 mm/a,遠遠超過SY/T 5329—2012《碎屑巖油藏注水水質推薦指標及分析方法》中推薦的平均腐蝕速率(≤0.076 mm/a)。

圖1 油管腐蝕速率測定結果圖

2.3 油管腐蝕結垢機理研究

2.3.1 腐蝕結垢產物組成分析結果

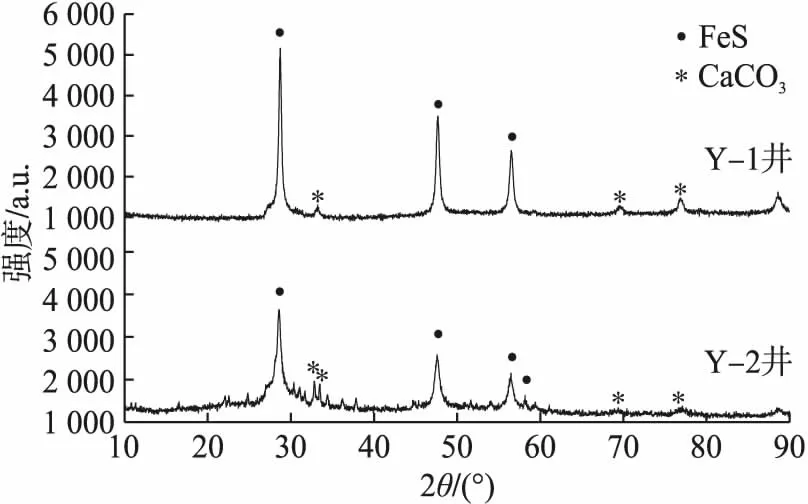

Y-1井和Y-2井篩管表面腐蝕結垢產物X-射線衍射分析結果見圖2。

圖2 腐蝕結垢產物的XRD分析結果圖

2.3.2 腐蝕產物膜微觀形貌及化學成分分析結果

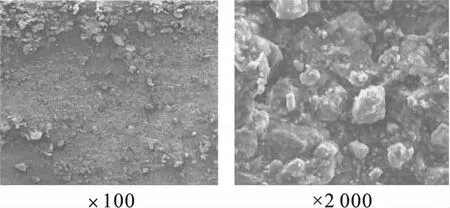

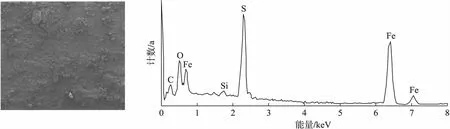

Y-1井和Y-2井腐蝕監測J55碳鋼掛片表面腐蝕產物膜微觀形貌見圖3,腐蝕產物膜化學成分分析見圖4。

a)Y-1井

a)Y-1井

由圖3可看出,Y-1井腐蝕后J55碳鋼掛片表面腐蝕產物膜疏松、不完整,不能為金屬基體提供保護。Y-2井腐蝕后J55碳鋼掛片表面腐蝕產物膜致密,但有裂縫,腐蝕介質能夠通過裂縫與基體接觸,造成基體腐蝕,腐蝕產物膜中夾雜了結垢產物。由圖4可看出,Y-1井和Y-2井的腐蝕產物膜主要由S、Fe組成。腐蝕產物膜中還有少量C、O元素,說明造成油管腐蝕的因素不止是硫化物,還可能有CO2腐蝕[11-13]。Y-2井的腐蝕產物膜中含有Cl,Cl-穿透腐蝕產物膜,在局部形成具有很強自催化特性的腐蝕電偶或閉塞電池,促進局部蝕孔的發展,形成蝕坑[14-16]。腐蝕產物膜中含有Na、K、Al、Si,說明黏土礦物也附著在J55碳鋼掛片表面。

2.3.3 油管三維腐蝕形貌及腐蝕深度測量結果

Y-1井和Y-2井J55碳鋼掛片去除表面腐蝕產物膜后的J55碳鋼三維腐蝕形貌見圖5。

a)Y-1井

由圖5可看出,Y-1井和Y-2井腐蝕嚴重,J55碳鋼掛片表面去除腐蝕產物膜后有較深的溝槽,Y-2井還存在點蝕。Y-1井腐蝕深度為368.824 μm,Y-2井腐蝕深度為493.446 μm。由于Y-1井和Y-2井腐蝕嚴重且腐蝕監測時間長,J55碳鋼掛片表面被腐蝕,導致腐蝕深度測量時基準面消失,腐蝕深度測量結果小于實際腐蝕深度[17]。結合油管三維腐蝕形貌和腐蝕產物膜微觀結構及化學成分,說明該油田油管存在垢下腐蝕[18-19],且是造成油管腐蝕穿孔的主要原因。

2.4 油管腐蝕結垢防護措施研究

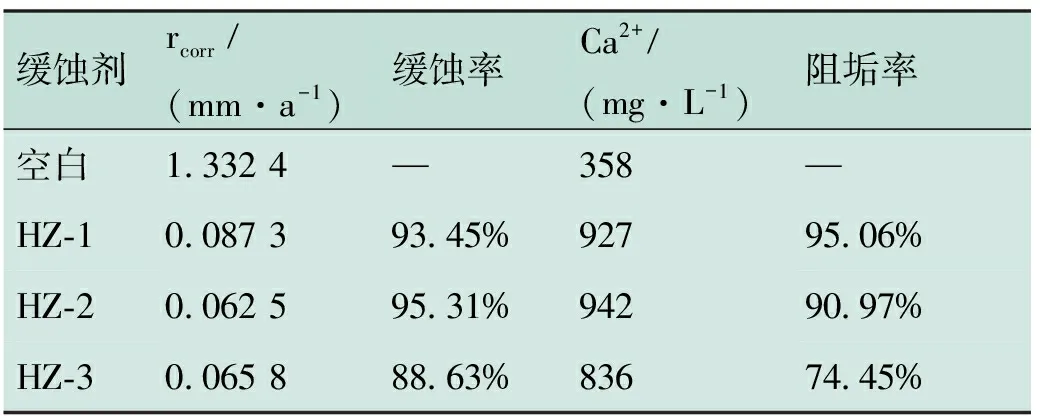

由于Y-2井采出水在井筒結垢,導致采出水中Ca2+含量低,不利于評價緩蝕阻垢劑的阻垢性能,根據文獻[20]延8地層水中Ca2+含量,在Y-2井采出水中加入CaCl2,使采出水中Ca2+含量為1 000 mg/L。采用靜態失重法比較HZ-1、HZ-2、HZ-3緩蝕阻垢劑的緩蝕性能,實驗溫度為75 ℃,腐蝕材質為J55碳鋼,腐蝕介質為Ca2+含量為1 000 mg/L的Y-2井采出水,緩蝕阻垢劑加量為100 mg/L,腐蝕時間為7 d;同時測定采出水中Ca2+含量,并計算阻垢率。實驗結果見表3。

表3 緩蝕阻垢劑評價結果表

由表3可看出,HZ-1、HZ-2、HZ-3緩蝕阻垢劑均有一定的緩蝕阻垢效果,其中HZ-2緩蝕阻垢劑的緩蝕阻垢效果最好,投加后能將油管平均腐蝕速率控制在 0.062 5 mm/a,滿足石油天然氣控制行業標準,同時阻垢率能夠達到90.97%。現場投加了HZ-2緩釋阻垢劑后顯著降低了2口油井的修井作業次數。因此,選擇投加高效緩蝕阻垢劑能夠有效緩解陜北某含硫油田油管的腐蝕結垢情況。

3 結論

2)Y-1井和Y-2井的平均腐蝕速率分別為1.023 2 mm/a和1.243 1 mm/a,遠遠超過SY/T 5329—2012《碎屑巖油藏注水水質推薦指標及分析方法》。

3)陜北某含硫油田油管腐蝕產物主要為FeS,結垢產物主要為CaCO3。造成油管腐蝕的主要原因是硫化物腐蝕。造成油管穿孔的原因主要為垢下腐蝕。

4)選擇投加高效緩蝕阻垢劑能夠有效緩解陜北某含硫油田油管的腐蝕結垢情況。