變頻器控制的壓濾機皮帶自動控制系統

西北鉛鋅冶煉廠 李芙蓉 王鈺中 韓彤杏

壓濾機工作流程主要包括保壓、回程、拉板三個步驟,主要用于將濾液和濾渣分離[1]。在日常維護上,需針對各種零部件進行一次定期的維護;對于電控系統需定期地進行絕緣性能與可靠信號的試驗,發現有故障的電氣元器件要做到及時維護修理或更換。在將壓濾機進行壓緊前要對濾布進行仔細檢查,保證無折疊、沒有破損、沒有夾渣,從而達到良好的過濾效果,同時還需經常沖洗濾布,保證其過濾性能。

1 存在的問題及隱患分析

設備運行時存在的問題。鉛鋅廠浸出車間過濾作業區在生產過程中容易發生皮帶壓死、壓濾機失控、設備電纜毀損、線路燃燒、燒損電機、無法進行鉛銀渣、鐵礬渣輸送,廢料廢渣壓料等故障以及安全隱患,極大的威脅著生產的穩定以及員工的身體健康。

設備運行過程中存在的隱患分析。作業區建設時考慮到成本因素采用廂式隔膜壓濾機,與輸送皮帶分開運行,極大阻礙了生產效率提高,占用寶貴勞動力,增加了勞動強度。輸送皮帶在設備運行中由于過速對自身損耗大,經常出現皮帶被拉傷拉斷的情況,皮帶故障導致皮帶壓死,電機超負荷運轉燒壞電機,增加了設備維護的成本,也不利于生產的需求。而且在皮帶運行時廢液經常發生噴濺,腐蝕性廢液廢渣時刻威脅著皮帶維護班組成員安全,同時由于輸送皮帶與廂壓機不能同步運行導致皮帶電機因皮帶壓料燒壞,極大地浪費資源的同時加大了生產成本。

2 皮帶壓濾機一體化改造自動控制系統

2.1 壓濾機的操作流程

壓濾機在正常運行時,油泵壓緊電機首先開始啟動,主接觸器和油泵壓緊機的電磁閥都開始通電,將過濾板框全部壓緊,此時系統的工作壓力就已開始逐漸增加。當驅動控制柜的保護液壓壓力傳動系統已經進入達到一定壓力上限的保護壓力時,控制柜上的保護液壓壓力指示燈自動熄滅,則驅動油泵的靜電壓濾機會自動暫時中止停機,自動關閉打開保護壓緊閥的電磁閥,此時驅動控制柜的油泵壓濾機就已進入了自動關閉保護液壓的工作狀態。

在一次保壓期間,當保壓油氣水泵上界出口一個保壓接點的上界壓力計量表的最下限值高度低于油泵上界驅動壓力較高的最低設定值時,油泵壓緊電機自動停止運行,壓緊后的電磁閥再次停止動作,壓力再度快速回升,壓濾機再次將其動力壓緊至油泵上界時該壓力計量表已經基本達到了上界壓力計量表所用時設定的油泵上界驅動壓力最大的較高限值,此時保壓油泵驅動電機再次自動停止,如此一個保壓循環。

進料完成過濾后,按下“回程”的啟動按鈕,油泵回程電機自然重新啟動,回程限位電磁閥自然停止通電動作,活塞啟動回程,濾板自然松開,當油泵活塞回程觸碰連接到油泵回程電機限位啟動開關后,回程限位電磁閥就一定會自動斷電。混合料進行過濾后,必須將所有固態材料濾渣從地下水池中完全卸下,此時系統的水即可直接進入自動推拉板。

先將一臺油泵的中止工作啟動方式進行控制為將開關上的撥片移至“拉板”的指定位置,按下動力定時器的中止按鈕,啟動一臺油泵拉板電機,同時定時從進出前進后退電磁閥得到失電,液壓傳動系統電機驅動油泵拉板機構架定時向后進,定時后退時間得電達到后,后退中止電磁閥自動從前退后進得電,驅動油泵拉板機構架定時向前進后退,同時立即啟動第二個動力定時器,第二個驅動定時器定時后退時間得電達到后,拉板控制機構再自動地定時返回油泵拉第二塊油泵濾板,如此一個定時循環反復往返,直到油泵拉完全部的油泵濾板,碰到一塊前端開關限位后的開關后,后退中止電磁閥的中止動作,拉板機構架定時后退,碰到了濾板末端開關限位后該開關自動中止停機,整工序完成[2]。

其工作流程為:壓緊濾板-自動保壓-進料過濾-洗滌濾餅-松開濾板卸掉濾料-清洗整理濾布-壓緊濾板。

2.2 原控制系統的組成及工作原理

原來采用馬達保護器控制皮帶的啟停,在設備啟動時需分開進行,給輸送皮帶和壓濾機送電。但馬保控制的壓濾機輸送皮帶不能實現皮帶電機的調速,皮帶啟動時由于過速,很容易拉傷拉斷,這不僅增加了備件的損耗、加大了維修成本,也增加了操作人員的勞動強度。馬保控制皮帶雖然可提高電動機的安全性、可靠性及自動化程度,但不能控制電機的速度,因此通過改成變頻器控制可有效地控制電機的速度,這樣不僅減小了皮帶的損耗,同時還可降低操作人員的勞動強度,節省人力、物力。

2.3 改進后控制系統

為能使設備盡早正常運行起來,在不影響以前回路控制的基礎上,采取少改動、抓實效的原則來緩解對目前生產不利的因素,采取將原來單一的電動機保護控制方式改為變頻器控制裝置來實現皮帶電機的調速,同時實現了壓濾機皮帶的自動控制系統一體化。

改進后,在兩臺空氣壓發電器泵的控制驅動系統上重新加裝了一個自動變頻器,首先這就是電機合上了測量空氣的自動開關,打開了空氣電源,將兩個旋轉測量空氣的自動開關向反方向旋至“自動”的正確位置,然后再次按下“程序啟動”的關鍵按鈕,泵站的空氣電機就自然會自動開始連續啟動,同時由于兩個壓緊的進料電磁閥啟動使兩個泵站電機帶電,壓緊板就會繼續啟動前進,到達兩個油缸的啟動壓力設定上限后,壓緊板自動開始停止,同 時兩個啟動進料電磁閥都被自動打開,接著這就是啟動進料閥和泵開始啟動的運動,開始連續敲擊兩個進料。當進料量達到一定的壓力后,開始保壓計時,達到規定的時間后,停止加熱進料,即使是進入加熱閥閉合,進入加熱泵也暫時停。

然后壓榨閥打開,放空調節閥關,開始使用鼓膜壓榨,保持一定的時間后停止壓榨,及時打開壓榨調節閥關,放空調節閥打開。此狀態可維持一定的時間,將隔膜面板內部的氣體全部放空。然后吹風繼續進行吹風,即通過直流吹風閥自動關閉開、回流吹風閥自動開開關閉,在各種直流高壓惰性氣體的混合作用下,將其中最核心空間的物料全部被風吹走,持續一定的吹風時間后,停止吹風繼續進行吹風,即通過直流吹風閥自動開閉關,回流吹風閥自動開閉關,過濾卸料工作全部結束后就可開始過濾卸料。

首先說這是由于高壓活塞桿通過牽引帶動推板向右側后退,同時由于泵站高壓松開卸荷閥的持續打開而自動進行連續卸壓,當卸荷壓力持續下降至達到一定某種程度后,卸荷閥自動重新關閉,松開卸荷閥自動重新打開,活塞桿自動繼續的向后退,到達高壓松開卸荷限位后,泵站高壓發電機自動工作停止,松開卸荷閥自動關閉斷電。

然后帶動拉式濾板器由電機帶動的拉式濾板器自動啟用,而帶動的拉式濾板器早在啟用之前就已開始了對帶動拉式濾板器的補壓卸料處理工作,當將所有新的濾板全部壓緊拉開和濾板卸料處理工作進行完畢時,拉板器就開始會在程序控制下自動返回至初始拉板位置,最后整個拉板系統將來就會自動地開始完成對濾板壓緊、補壓、卸載、松開、取板、拉板的處理工作。在需取出滑桿主梁一側手動滑桿時,按下在操縱控制面板上“暫停”功能按鈕或只要是用手拉動滑桿主梁一側的手動滑桿與主梁接近處的開關相互發生接觸時,均可直接使用實現自動中斷、暫停。這樣一個循環就圓滿地結束了,接著即可進行下一個循環。

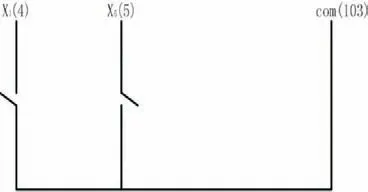

變頻器進線電源采取抽屜柜密閉循環處理,將內部馬保控制線路短接,即將馬保控制圖中的201和202短接,繼而接通接觸器線圈進行供電,只要將手柄空氣開關合上,就能將主電源送至變頻器。這樣既不用更換又不用拆卸元件、基本保持原狀,以便以后恢復使用。其控制線采用原端子線,將電源線及4#、5#線進行脫離,接入變頻器多功能端子,對變頻器的參數進行設置,通過現場控制線轉接到廂式壓濾機配電箱內,外加兩個中間繼電器,再通過PCL給定的運行模式來給繼電器線圈供電,實現變頻器的啟停,達到調速的目的[3]。

變頻器控制線路接線圖如圖2。

圖2 變頻器控制接線圖

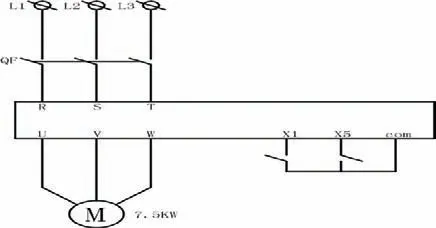

當壓濾機小車運行,繼電器線圈得電,X1與COM接通,皮帶開啟;當壓緊油泵開啟,繼電器線圈得電,X5與COM斷開,皮帶停止(其中的4#、5#線及電源線103取自皮帶現場控制箱)。改進后變頻器控制的皮帶壓濾機啟停原理圖如圖3。

圖3 變頻器控制的皮帶壓濾機啟停原理圖

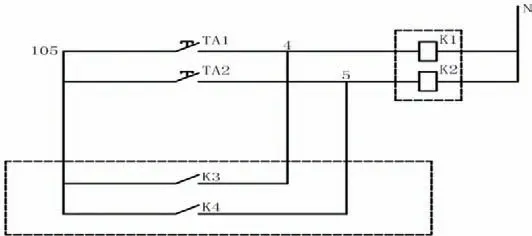

當合上手柄空氣開關,就能將主電源送至變頻器,通過現場控制線轉接到廂式壓濾機配電箱內,加裝的皮帶啟停繼電器線圈動作,再通過PCL給定的運行模式來給繼電器線圈供電,實現變頻器的啟停,達到調速的目的。皮帶現場控制箱原理圖如圖4。

圖4中k1、k2分別是加裝的皮帶啟停繼電器線圈,壓濾機控制箱中,k3是小車繼電器動作的常開點、k4是濾板壓緊繼電器動作的常開點。

圖4 皮帶現場控制箱原理圖

通過重新敷設控制電纜,將皮帶控制信號傳輸至壓濾機運行狀態的常開觸點以繼電器輸入信號引致壓濾機PLC系統內,聯鎖該控制系統內對皮帶的輸出信號,實現壓濾機的啟停與輸送皮帶連鎖的邏輯控制,有效的皮帶運行狀態同步到壓濾機上進行處理,不會造成壓濾機故障時皮帶空轉的情況發生,也不會造成浪費電力資源的同時加大電機與輸送皮帶的非正常損耗、或皮帶故障時壓濾機不停轉導致皮帶壓料,加大人工處理難度的現象。同時恢復了手動控制回路,實現了在突發狀況下可分別手動停機的操作。

將單一的電動機保護控制方式改為變頻器控制裝置,實現了皮帶電機的調速及廂壓機皮帶的一體化,能有效防止因廂壓機與皮帶不同步引發的如皮帶壓死、廂壓機失控、廢料廢渣壓料等事故,能減小皮帶的損耗、減少皮帶更換和維護的次數,也降低皮帶毀損時電纜線路發生火災事故的幾率。

3 結語

通過重新敷設信號電纜,將皮帶控制按鈕引入到壓濾機上,實現了廂壓機皮帶一體化,為操作人員提供了行之有效的操作方法,降低了勞動強度的同時,還減小了皮帶的損耗、降低了生產成本、提高了工作效率和安全系數。后期可根據需加裝數控系統實現遠程控制。在今后的工作中,這種改進方法應該被更多相似領域所應用,有效降低生產成本,降低操作人員勞動強度,提高工作效率。