注蒸汽管道在CO2/O2/SO2環境中的腐蝕行為

鄒慶,廖柯熹,劉昕瑜,何國璽,冷吉輝,趙帥,彭沐霖

注蒸汽管道在CO2/O2/SO2環境中的腐蝕行為

鄒慶1,廖柯熹1,劉昕瑜2,何國璽1,冷吉輝1,趙帥1,彭沐霖1

(1.西南石油大學 石油與天然氣工程學院,成都 610000;2.四川菲思福石油天然氣工程有限公司,成都 610000)

揭示45#鋼、3Cr鋼在高溫高壓CO2/O2/SO2體系中的腐蝕行為及力學性能規律,為新疆油田注蒸汽管道的安全運行提供理論支撐。基于注蒸汽管道現場運行工況,結合高溫高壓釜、結合掃描電子顯微鏡、3D顯微鏡、X射線衍射儀(XRD)等手段,進行失重測試、產物表征及拉伸測試試驗。隨著溫度(100~250 ℃)升高,45#鋼、3Cr鋼的腐蝕速率呈減小的趨勢;隨著O2含量(物質的量分數,0~3%)升高,45#鋼、3Cr鋼的腐蝕速率呈先增大后減小的趨勢,在O2含量2%~3%時腐蝕受到抑制。XRD測試結果表明45#鋼在CO2/O2/SO2體系中腐蝕產物主要包括FeSO4·H2O、FeCO3、Fe2O3,3Cr鋼的腐蝕產物主要有Cr2O3、FeSO4·H2O、FeCO3、Fe2O3。3D顯微鏡結果顯示45#鋼基體表面存在較為明顯的局部腐蝕缺陷,3Cr鋼未出現局部腐蝕現象;力學性能結果顯示45#鋼腐蝕后抗拉強度減小1.36%,延伸率減小6.85%,3Cr鋼腐蝕后抗拉強度減小0.39%,延伸率減小21.34%。在高溫高壓CO2/O2/SO2環境中,SO2在腐蝕過程中占據主導地位;高溫(100~250 ℃)下腐蝕產物膜致密,抑制腐蝕;O2參與陰極反應,在低濃度氧(0~2%)時腐蝕產物膜被破壞從而促進腐蝕,高濃度氧(2%~3%)時鋼材基體鈍化抑制腐蝕;腐蝕后鋼材力學性能退化,腐蝕對鋼材延伸率影響較大,對抗拉強度影響較小。

CO2/O2/SO2體系;高溫高壓;腐蝕行為;溫度;O2含量;力學性能

注蒸汽管道是油氣田開采系統的重要組成部分[1]。在新疆油田注蒸汽管道中,輸送介質常含有CO2、SO2酸性氣體和O2強氧化性氣體,致使管道發生嚴重腐蝕[2-3]。

在CO2/O2體系中,溫度一直是許多學者研究的重點。朱春明等[4]研究發現3Cr鋼的腐蝕速率隨溫度(60~100 ℃)的升高而增加。Luo等[5]研究表明在較低溫度(<140 ℃)時,X52、3Cr、13Cr腐蝕速率隨著溫度升高而增大。王秀民[6]發現當溫度升至150~250 ℃時,N80和P110鋼的腐蝕速率降低。孫永濤等[7-9]研究P110鋼和N80鋼在40~280 ℃時,腐蝕速率在60 ℃和180 ℃附近存在極大值現象。分壓比對腐蝕影響較為明顯。黃天杰等[10]發現CO2和O2分壓比增大(6~3 000),N80鋼材主要為CO2腐蝕,腐蝕膜主要為FeCO3晶體結構,含有少量的Fe2O3。腐蝕產物膜在腐蝕過程中尤為重要。Zhao等[11]研究發現腐蝕過程中產生的氣體會從內部沖破腐蝕產物膜,促進腐蝕。Lin等[12]發現溶解氧會在局部區域生成Fe(OH)3,破壞3Cr鋼腐蝕產物膜完整性,導致Cr元素分布不均勻,促進點蝕的發生。Hua等[13]研究O2含量對X65鋼在超臨界CO2環境中的腐蝕行為時發現,O2含量由0增加到10–3時,X65鋼均勻腐蝕速率降低,局部腐蝕程度增大,原因在于O2抑制了FeCO3膜的形成,并生成了Fe2O3。

在CO2/O2/SO2體系中,劉慧楓[14]發現SO2主導腐蝕進程,同時O2與SO2的交互作用促進了H2SO4的形成,腐蝕速率增大。Wang等[15]在水飽和超臨界CO2中,發現O2和SO2協同作用對腐蝕速率影響取決于雜質的濃度變化。Xiang等[16]基于CO2腐蝕模型和大氣腐蝕模型,建立了適用于超臨界CO2–SO2–O2– H2O管道腐蝕的力學模型,該模型揭示了影響因素對超臨界CO2–SO2–O2–H2O中管道鋼腐蝕速率的影響機理。Xu等[17]發現在含SO2、O2、H2O雜質的超臨界CO2環境中,相對濕度的影響大于初始表面粗糙度的影響,當相對濕度處于50%~100%時,鋼材表面出現局部腐蝕,當相對濕度為45%時,腐蝕形式為均勻腐蝕。此外,腐蝕環境中鋼材的力學性能會發生變化,目前部分學者[18-20]針對鋼材在腐蝕前后的力學性能變化進行了測試,影響規律存在一定的爭議。

綜上所述,目前學者針對CO2/O2環境中的腐蝕規律及腐蝕機理進行了大量研究,但是高溫蒸汽CO2/O2/SO2環境中溫度、O2含量變化對腐蝕的影響卻很少報導,而新疆油田注蒸汽管道運行溫度及O2含量范圍較大,造成嚴重的腐蝕。因此,本文采用高溫高壓反應釜、產物表征技術和拉伸測試手段,揭示了溫度和O2對45#鋼和3Cr鋼在高溫CO2/O2/SO2體系中的影響規律,為新疆油田安全開采提供一定的理論支撐。

1 試驗

1.1 材料

試樣采用45#鋼和3Cr鋼,其化學組成如表1所示。45#鋼、3Cr鋼的金相顯微組織如圖1所示,45#鋼主要含有鐵素體和馬氏體,3Cr鋼主要含鐵素體、馬氏體和奧氏體。

表1 45#鋼及3Cr鋼的化學組成

Tab.1 The chemical composition of 45# and 3Cr steel wt.%

失重試樣規格為50 mm×10 mm×3 mm,試驗前采用400#、600#、800#、1000#、1500#、2000#、3000#砂紙對試樣進行逐級打磨,使表面趨于均勻光滑。后用石油醚浸泡30 min,無水乙醇中浸泡清洗5 min,去除試樣表面油脂,置于氮氣流中干燥。干燥后采用電子分析天平(精度0.1 mg)稱量。每組試驗6個試樣,3個用于均勻腐蝕速率測試,另3個分別用于腐蝕產物微觀形貌表征、3D顯微鏡測試、X射線衍射儀測試。拉伸試樣規格要求見ISO 6892-1—2019《金屬材料拉伸試驗第1部分:室溫下的試驗方法》,如圖2所示,每組試驗設置3個平行試樣。腐蝕試驗溶液介質采用模擬地層水,其配制如表2所示,模擬采出地層水的pH為7。

圖2 拉伸測試試樣尺寸圖

表2 配制模擬地層水藥劑用量

Tab.2 Configure the dosage of the simulated formation water agent mg/L

1.2 方案

方案如表3所示,失重試驗在高溫高壓反應釜(5 L)中進行。配制1 L模擬地層水倒入釜(5 L)中,將試樣安裝到支架上,放入反應釜,整個試驗過程在氣相環境中進行;通氮氣2 h除去釜內空氣,根據試驗方案,設置試驗溫度;待釜內溫度穩定后,按照各氣質分壓依次通入SO2、O2、CO2,最后通入氮氣升壓至7.8 MPa,試驗周期為5 d。試驗結束時,用NaOH溶液處理廢氣,避免環境污染。

表3 高溫高壓反應釜試驗方案

Tab.3 High temperature and pressure autoclave schem

1.3 腐蝕速率計算

試驗5 d后,將試樣取出放置去膜液中,置于超聲波機中超聲清洗10 min。去膜液采用500 mL濃鹽酸+3.5 g六次甲基四胺加入蒸餾水配制成1 L[21]。將去膜后的試樣用蒸餾水清洗,后置于無水乙醇中超聲清洗10 min。將清洗后試樣置于氮氣流中干燥。干燥后稱量。

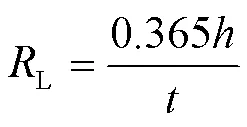

均勻腐蝕速率計算采用式(1)所示[22]。根據試樣腐蝕速率大小判斷腐蝕程度,如表4所示[23]。

式中:corr為試樣腐蝕速率值(mm/a);1為試樣腐蝕前質量(g);2為試樣腐蝕后質量(g);為試樣腐蝕反應時間(h);為試樣鋼材的密度(g/cm3);為試樣的表面積(cm2)。

將去膜后的試樣進行3D顯微鏡測試,觀察基體形貌及最大腐蝕缺陷深度,計算局部腐蝕速率,如式(2)所示[24]。

式中:L為局部腐蝕速率值(mm/a);為最大點蝕深度(μm);為腐蝕時間(d)。

表4 NACE RP-0775標準對均勻腐蝕速率程度的評判

Tab.4 Evaluation of NACE RP-0775 standard on the degree of uniform corrosion rate

1.4 腐蝕產物表征

采用掃描電子顯微鏡(FEI Quanta 650 FEG)觀察腐蝕產物微觀結構。采用X射線衍射儀(X Pert PRO MPD)研究腐蝕產物成分。采用3D顯微鏡(Bruker GT光學輪廓鏡)觀察腐蝕后試樣基體形貌及最大腐蝕缺陷深度。

1.5 材料力學性能測試

選取腐蝕最嚴重工況,進行拉伸試樣的高溫高壓反應釜試驗,5 d后取出,對腐蝕前后試樣分別進行力學性能測試。拉伸試驗采用MTS-810拉伸試驗機,抗拉強度、延伸率測試按照ISO 6892-1—2019《金屬材料拉伸試驗第1部分:室溫下的試驗方法》進行[25]。

2 結果

2.1 均勻腐蝕速率

2.1.1 不同溫度條件下的均勻腐蝕速率

45#鋼、3Cr鋼在CO2/O2/SO2體系中不同溫度條件下,總壓7.8 MPa,氣質組分(物質的量分數,全文同)3% O2+7% CO2+0.005% SO2,均勻腐蝕速率值如圖3所示。45#鋼在250 ℃時腐蝕程度屬于中度腐蝕,200 ℃時屬于嚴重腐蝕,100~150 ℃時屬于極嚴重腐蝕;3Cr鋼在200~250 ℃時腐蝕程度屬于中度腐蝕,100~150 ℃時屬于極嚴重腐蝕。隨著溫度升高,45#鋼、3Cr鋼腐蝕速率均呈減小趨勢。從100 ℃升高至200 ℃時,兩種鋼材腐蝕速率顯著減小,而從200 ℃升高至250 ℃時,腐蝕速率減小趨勢均變緩。王秀民[26]研究N80和P110鋼在高溫高壓蒸汽中的腐蝕行為時,發現腐蝕速率隨著溫度升高(150~250 ℃)而降低;當溫度在150 ℃左右時,腐蝕產物膜厚而疏松,晶粒粗大,產物膜對基體的保護性較差,腐蝕嚴重;當溫度在150 ℃以上時,FeCO3腐蝕產物膜致密不易脫落,產物膜對基體有良好的保護性。

2.1.2 不同O2含量條件下的均勻腐蝕速率

45#鋼、3Cr鋼在高溫高壓CO2/O2/SO2體系中不同O2含量條件下(總壓7.8 MPa,溫度100 ℃,氣質組分7% CO2+0.005% SO2)的腐蝕速率如圖4所示。45#鋼、3Cr鋼在O2含量為0、1%、3%時的腐蝕程度均屬于極嚴重腐蝕。45#鋼、3Cr鋼的腐蝕速率均隨著O2含量升高呈先增大后減小的趨勢。當O2含量從2%升至3%時,腐蝕受到抑制,腐蝕速率減小,這與Wang等[15]的研究結果相同。Wang發現X65鋼在超臨界CO2/O2/SO2環境中,O2含量從0升至0.02%時,腐蝕速率增大,而0.02%增至0.1%時,腐蝕受到抑制。原因是低濃度O2時腐蝕產物膜被破壞,促進腐蝕,而高濃度O2時,鋼材基體發生鈍化,形成鈍化膜,抑制腐蝕。

2.2 腐蝕產物微觀形貌

2.2.1 45#鋼的腐蝕產物微觀形貌

圖5顯示了45#鋼在高溫高壓CO2/O2/SO2體系中腐蝕最嚴重工況(7.8 MPa,100 ℃,3% O2+7% CO2+ 0.005% SO2)下的腐蝕產物微觀結構。由圖5a可知,鋼材基體上有較多腐蝕產物堆積,局部區域出現破損。破損區域產物結構松散,保護較差。從破損區域500×、2 000×圖像發現,表層產物呈片狀堆積,底部為結構致密的塊狀物質。選取圖5c中2種典型產物形貌進行EDS分析,結果如圖5d、表5所示。A區域塊狀物質主要有C、O、Fe元素,C、O原子比約為1∶3,這與Zhao等[11]的結果一致,推測為FeCO3;B區域片狀物質主要含C、O、Fe元素,原子比無明顯規律,可能為Fe2O3、FeCO3的混合物。此外,A、B區域都含有少量S元素,推測可能來自SO2腐蝕 產物。

圖3 不同溫度條件下的均勻腐蝕速率

圖4 不同O2含量條件下的腐蝕速率

圖5 45#鋼的腐蝕產物微觀結構及EDS測試結果

表5 45#鋼腐蝕產物元素組成比例

Tab.5 Elemental composition ratio of 45# steel corrosion products

2.2.2 3Cr鋼的腐蝕產物微觀形貌

圖6顯示了3Cr鋼在高溫高壓CO2/O2/SO2體系中腐蝕最嚴重工況(7.8 MPa,100 ℃,3% O2+7% CO2+0.005% SO2)下的腐蝕產物微觀結構。由圖6a可知,3Cr鋼腐蝕產物緊密堆積在鋼材基體上,較45#鋼產物明顯減少。500×、2 000×下觀察結果如圖6b—c所示,產物整體結構致密,無明顯的局部腐蝕現象;產物底部主要呈現塊狀,表面為顆粒狀產物堆積。選取圖6c中2種典型產物形貌進行EDS分析,結果如圖6d、表6所示。C、D區域腐蝕產物均含C、O、Fe元素,對應原子比例相似。此外,D區域中腐蝕產物含有少量的Cr,可能是由于基體中的Cr參與腐蝕反應,而在C區域中并未檢測到Cr元素,說明該區域物質可能不含Cr的腐蝕產物。

圖6 3Cr鋼的腐蝕產物微觀結構及EDS測試結果

表6 3Cr鋼腐蝕產物元素組成比例

Tab.6 Elemental composition ratio of 3Cr steel corrosion products

2.3 基體形貌

2.3.1 45#鋼的基體形貌

45#鋼在高溫CO2/O2/SO2體系中腐蝕最嚴重工況(7.8 MPa,100 ℃,3% O2+7% CO2+0.005% SO2)下的基體形貌測試結果如圖7所示,發現基體表面存在較為明顯的局部腐蝕缺陷,對應最大腐蝕缺陷深度為20.180 2 μm,結合公式(2)局部腐蝕速率值為1.46 mm/a。

圖7 45#鋼去除腐蝕產物后基體形貌

2.3.2 3Cr鋼的基體形貌

3Cr鋼在高溫高壓CO2/O2/SO2體系中腐蝕最嚴重工況(7.8 MPa,100 ℃,3% O2+7% CO2+0.005% SO2)下基體形貌測試結果如圖8所示,基體形貌整體接近均勻腐蝕,無明顯局部腐蝕缺陷,最大腐蝕坑深度及局部腐蝕速率明顯小于45#鋼,最大腐蝕缺陷深度為5.376 6 μm,局部腐蝕速率值為0.392 5 mm/a。

圖8 3Cr鋼去除腐蝕產物后基體形貌

2.4 腐蝕產物成分

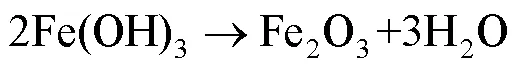

45#鋼、3Cr鋼在高溫高壓CO2/O2/SO2體系中腐蝕最嚴重工況(7.8 MPa,100 ℃,3% O2+7% CO2+ 0.005% SO2)下的腐蝕產物成分如圖9所示。45#鋼腐蝕產物主要有FeCO3、Fe2O3、FeSO4·H2O;3Cr鋼腐蝕產物主要有FeCO3、Fe2O3、FeSO4·H2O、Cr2O3。

圖9 腐蝕產物成分

2.5 力學性能測試

2.5.1 45#鋼力學性能測試結果

45#鋼在腐蝕最嚴重工況(7.8 MPa,100 ℃,3% O2+7% CO2+0.005% SO2)下拉伸測試宏觀形貌如圖10所示。鋼材腐蝕后表面有黑色腐蝕產物堆積,部分區域有紅褐色物質堆積。拉伸測試結果如表7所示,45#鋼腐蝕后的抗拉強度退化1.36%,延伸率退化6.85%,表明腐蝕對鋼材延伸率的影響較大,對抗拉強度的影響較小。

2.5.2 3Cr鋼力學性能測試結果

3Cr鋼在腐蝕最嚴重工況(7.8 MPa,100 ℃,3% O2+7% CO2+0.005% SO2)下拉伸測試宏觀形貌如圖11所示,腐蝕后鋼材表面有黑色腐蝕產物堆積,試樣斷口均偏向一側。拉伸測試結果如表8所示,3Cr鋼腐蝕后抗拉強度退化0.39%,延伸率退化21.34%,表明腐蝕對鋼材延伸率的影響較大,對抗拉強度的影響較小。

文學是文化的具體表現,是文化意識形態體現的重要窗口。中西方文化在歷史發展過程中,由于發展根基及道路的不同,產生了不同的社會意識形態;在各自意識形態的影響和作用下,直接導致了文學風格及文化內容的不同。筆者以英語文學翻譯為入口和出發點,圍繞中西方文化差異的具體表現及差異產生的原因展開了闡述與分析,并基于差異的基礎上,就中西文化今后交流的有效進行進行闡述和探討。

圖10 45#鋼腐蝕前后拉伸測試宏觀形貌

表7 45#鋼拉伸測試結果

Tab.7 45# steel tensile test result

圖11 3Cr鋼腐蝕前后拉伸測試宏觀形貌

表8 3Cr鋼拉伸測試結果

Tab.8 3Cr steel tensile test result

3 討論

45#鋼、3Cr鋼在CO2/O2/SO2體系中的腐蝕機理如圖12、13所示。在CO2/O2/SO2體系中溶液離子組成復雜,例如Fe2+、H2CO3、SO2·H2O、HCO3–、CO32–、HSO3–、SO32–,反應如式(3)—(9)所示[27-29]。

研究表明[15],少量的SO2可替代CO2作為腐蝕過程中的主要反應物,控制腐蝕進程。因此在CO2/O2/

SO2體系中SO2腐蝕優先反應生成FeSO3,如式(10)—(11)所示[14]。

(11)

XRD結果顯示腐蝕產物有FeSO4·H2O,這是由于O2具有強氧化性,SO2腐蝕產生的FeSO3被氧化為FeSO4,反應如式(12)—(13)所示[30]。

CO2腐蝕生成FeCO3是目前大多數學者的共識[31-33]。當溶液中的Fe2+與CO32–的濃度乘積超過FeCO3的溶度積時,會在鋼材基體表面沉淀,生成FeCO3膜[7],化學反應如式(14)所示。當然也有學者認為HCO3–也可與Fe2+發生反應生成FeCO3,如式(15)—(16)所示[14]。

XRD圖顯示產物中存在Fe2O3,這是由于O2的存在。首先,O2作為陰極去極化及參與陰極反應[34],如式(17)所示;其次O2具有強氧化性,氧化Fe(OH)2生成Fe(OH)3,Fe(OH)3進一步脫水形成Fe2O3,反應如式(18)—(20)所示[11]。

此外,3Cr鋼的腐蝕產物中存在Cr2O3,這是由于基體中的Cr參與腐蝕反應,如式(23)—(25)所示。Cr2O3覆蓋在基體表面,對基體保護性較好,阻礙基體與腐蝕性介質間的傳導,從而抑制腐蝕[5],因此3Cr鋼的腐蝕速率小于45#鋼。

4 結論

1)高溫CO2/O2/SO2體系下,45#鋼的腐蝕速率大于3Cr腐蝕速率,這是由于3Cr鋼基體中的Cr參與腐蝕反應,生成Cr2O3覆蓋在基體表面,保護基體,阻礙基體與腐蝕性介質間的傳導,從而導致3Cr鋼腐蝕速率較小。

2)隨著溫度升高(100~250 ℃),鋼材腐蝕速率降低,原因是CO2腐蝕生成保護性較好的FeCO3膜,高溫下腐蝕產物膜致密,保護性能好,阻斷腐蝕性介質傳質,抑制腐蝕;低濃度O2(0~2%),破環腐蝕產物膜,增大腐蝕速率;高濃度O2(2%~3%)時,促進鋼材基體鈍化,腐蝕被抑制,腐蝕速率減小。

3)2種鋼材腐蝕后力學性能均出現退化現象,腐蝕對鋼材延伸率影響較大,對抗拉強度影響較小。

[1] 余鐵靜. 稠油注蒸汽開采提干提效配套技術的開發[J]. 化學工程與裝備, 2020(3): 73-75.

YU Tie-jing. Development of Matching Technology for Improving Dry and Efficiency of Heavy Oil Recovery by Steam Injection[J]. Chemical Engineering & Equipment, 2020(3): 73-75.

[2] 高鋒, 劉暉, 樊玉光, 等. 蒸汽管道剩余壽命評估方法評述[J]. 腐蝕與防護, 2008, 29(5): 295-298.

GAO Feng, LIU Hui, FAN Yu-guang, et al. Discussion on Residual Life Assessment Methods of Steam Pipelines[J]. Corrosion & Protection, 2008, 29(5): 295-298.

[3] 艾萬發, 韓景瑞, 馬睿. 15CrMo鋼在稠油熱采注蒸汽管道上的應用[J]. 腐蝕與防護, 2003, 24(2): 83-84, 63.

AI Wan-fa, HAN Jing-rui, MA Rui. Application of 15CrMo Steel to Thermal Injection Pipeline[J]. Corrosion & Protection, 2003, 24(2): 83-84, 63.

[4] 朱春明, 劉剛芝, 董社霞, 等. 溫度對3Cr鋼在CO2-O2環境中腐蝕的影響[J]. 鋼鐵研究學報, 2019, 31(6): 573-581.

ZHU Chun-ming, LIU Gang-zhi, DONG She-xia, et al. Effect of Temperature on Corrosion of 3Cr Steel in CO2-O2Environment[J]. Journal of Iron and Steel Research, 2019, 31(6): 573-581.

[5] LUO Bing-wei, ZHOU Jie, BAI Peng-peng, et al. Comparative Study on the Corrosion Behavior of X52, 3Cr, and 13Cr Steel in an O2-H2O-CO2System: Products, Reaction Kinetics, and Pitting Sensitivity[J]. International Journal of Minerals, Metallurgy, and Materials, 2017, 24(6): 646-656.

[6] 王秀民, 杜建平, 仲為為, 等. N80和P110鋼在高溫高壓蒸汽中的耐蝕性[J]. 腐蝕與防護, 2014, 35(3): 253-256, 260.

WANG Xiu-min, DU Jian-ping, ZHONG Wei-wei, et al. Corrosion Resistance of N80 and P110 Steels in High Pressure and High Temperature Steam[J]. Corrosion & Protection, 2014, 35(3): 253-256, 260.

[7] 馬增華, 孫永濤, 林濤, 等. 多元熱流體中不同鋼材的腐蝕行為研究[J]. 石油化工應用, 2012, 31(9): 60-63.

MA Zeng-hua, SUN Yong-tao, LIN Tao, et al. Study onCorrosion Behavior of Different Steels in Multi-Comp-onent Hot Fluid[J]. Petrochemical Industry Application, 2012, 31(9): 60-63.

[8] 馬增華, 孫永濤, 劉海濤, 等. 多元熱流體中P110鋼的腐蝕與防護[J]. 石油與天然氣化工, 2012, 41(6): 583- 585, 611, 625.

MA Zeng-hua, SUN Yong-tao, LIU Hai-tao, et al. Corrosion and Protection of Oil Pipe Steel P110in Multicomponent Thermal Fluid[J]. Chemical Engineering of Oil & Gas, 2012, 41(6): 583-585, 611, 625.

[9] 孫永濤, 程鵬, 馬增華, 等. 高溫多元熱流體注采液中N80鋼的腐蝕行為[J]. 腐蝕與防護, 2012, 33(3): 218- 221.

SUN Yong-tao, CHENG Peng, MA Zeng-hua, et al. Corrosion Behavior of N80 Steel in High Temperature Multi-Component Thermal Fluid for Thick Oil Exploi-tation[J]. Corrosion & Protection, 2012, 33(3): 218-221.

[10] 黃天杰, 馬鋒, 范冬艷, 等. CO2和O2的分壓比對N80套管鋼氧腐蝕行為研究[J]. 石油知識, 2020(2): 58-59.

HUANG Tian-jie, MA Feng, FAN Dong-yan, et al. Study on Oxygen Corrosion Behavior of N80 Casing Steel with CO2and O2Partial Pressure Ratio[J]. Petroleum Knowl-edge, 2020(2): 58-59.

[11] ZHAO Shuai, LIAO Ke-xi, WANG Xi-yue, et al. Corro-sion Behavior of 35CrMo Steel in a CO2/O2Coexistent Simulating Environment of Fire-Drive Tail Gas[J]. Materials Chemistry and Physics, 2021, 272: 125016.

[12] LIN Xue-qiang, LIU Wei, WU Fei, et al. Effect of O2on Corrosion of 3Cr Steel in High Temperature and High Pressure CO2-O2Environment[J]. Applied Surface Science, 2015, 329: 104-115.

[13] HUA Yong, BARKER R, NEVILLE A. The Effect of O2Content on the Corrosion Behaviour of X65 and 5Cr in Water-Containing Supercritical CO2Environments[J]. Applied Surface Science, 2015, 356: 499-511.

[14] 劉慧楓. SO2和O2對含水超臨界CO2輸送管線X65鋼腐蝕的影響[D]. 東營: 中國石油大學(華東), 2017.

LIU Hui-feng. Effects of SO2and O2on Corrosion of X65 Steel in Supercritical CO2Transport Pipeline[D]. Don-gying: China University of Petroleum (Huadong), 2017.

[15] WANG Wen-he, SHEN Kui-ling, TANG Shang, et al. Synergistic Effect of O2and SO2Gas Impurities on X70 Steel Corrosion in Water-Saturated Supercritical CO2[J]. Process Safety and Environmental Protection, 2019, 130: 57-66.

[16] XIANG Yong, WANG Zhe, XU Ming-he, et al. A Mech-anistic Model for Pipeline Steel Corrosion in Supercritical CO2-SO2-O2-H2O Environments[J]. The Journal of Super-critical Fluids, 2013, 82: 1-12.

[17] XU Ming-he, ZHANG Qian, YANG Xiao-xian, et al. Impact of Surface Roughness and Humidity on X70 Steel Corrosion in Supercritical CO2Mixture with SO2, H2O, and O2[J]. The Journal of Supercritical Fluids, 2016, 107: 286-297.

[18] 張馳, 張春濤, 王汝恒. 腐蝕損傷對Q345鋼材力學性能的影響[J]. 西南科技大學學報, 2017, 32(2): 50-55.

ZHANG Chi, ZHANG Chun-tao, WANG Ru-heng. Effects of Corrosion Damage on the Mechanical Prope-rties of Q345 Steel[J]. Journal of Southwest University of Science and Technology, 2017, 32(2): 50-55.

[19] 王永, 趙全成, 王玲, 等. 海洋大氣環境對低溫滲鋁1Cr11Ni2W2MoV鋼腐蝕影響[J]. 環境技術, 2019, 37(S2): 10-14, 26.

WANG Yong, ZHAO Quan-cheng, WANG Ling, et al. Effect of Marine Atmospheric Environment on Corrosion of Low Temperature Aluminizing 1Cr11Ni2W2MoV Stain-less Steel[J]. Environmental Technology, 2019, 37(S2): 10-14, 26.

[20] 賈紫月, 楊飏, 馬厚標. 均勻腐蝕海工結構鋼拉伸試驗研究[J]. 中國海洋大學學報(自然科學版), 2019, 49(S1): 135-142.

JIA Zi-yue, YANG Yang, MA Hou-biao. Experimental Study on the Tensile Properties of Uniform Corroded Marine Structure Steel[J]. Periodical of Ocean University of China, 2019, 49(S1): 135-142.

[21] STANDARD A. Standard Practice for Preparing, Clea-ning, and Evaluating Corrosion Test Specimens[J]. American Society for Testing and Materials, 2011, 103: 368.

[22] ROSLI N, NESIC S, CHOI Y, et al. Corrosion of UNS G10180 Steel in Supercritical and Subcritical CO2with O2as a Contaminant[J]. Corrosion, 2016, 216: 568.

[23] 周衛軍, 郭瑞, 張勇. CO2分壓對SM80SS套管鋼在CO2/H2S共存環境中的高溫高壓腐蝕行為影響[J]. 全面腐蝕控制, 2009, 23(8): 20-23.

ZHOU Wei-jun, GUO Rui, ZHANG Yong. CO2Partial Pressure Influnce on Corrosion Behavior of SM80SS Super Anti-Sulfide Tubing Steel in Carbon Dioxide and Hydrogen Sulfide Concomitant Environment[J]. Total Corrosion Control, 2009, 23(8): 20-23.

[24] 李久青, 杜翠薇. 腐蝕試驗方法及監測技術[M]. 北京: 中國石化出版社, 2007: 93.

LI Jiu-qing, DU Cui-wei. Corrosion Test Method and Monitoring Technology[M]. Beijing: China Petrochemical Press, 2007: 93.

[25] ISO 6892-1-2019: BS EN ISO 6892-1—2019[S].

[26] 王秀民, 杜建平, 仲為為, 等. N80和P110鋼在高溫高壓蒸汽中的耐蝕性[J]. 腐蝕與防護, 2014, 35(3): 253- 256, 260.

WANG Xiu-min, DU Jian-ping, ZHONG Wei-wei, et al. Corrosion Resistance of N80 and P110 Steels in High Pressure and High Temperature Steam[J]. Corrosion & Protection, 2014, 35(3): 253-256, 260.

[27] 宋曉琴, 王彥然, 梁建軍, 等. 35CrMo鋼在O2、H2S和CO2共存體系中的腐蝕行為研究[J]. 天然氣與石油, 2018, 36(6): 92-98.

SONG Xiao-qin, WANG Yan-ran, LIANG Jian-jun, et al. Corrosion Behavior of 35CrMo Steel under O2, H2S and CO2Mixed System[J]. Natural Gas and Oil, 2018, 36(6): 92-98.

[28] HUA Yong, BARKER R, NEVILLE A. The Influence of SO2on the Tolerable Water Content to Avoid Pipeline Corrosion during the Transportation of Supercritical CO2[J]. International Journal of Greenhouse Gas Control, 2015, 37: 412-423.

[29] XIANG Yong, WANG Zhe, XU Chao, et al. Impact of SO2Concentration on the Corrosion Rate of X70 Steel and Iron in Water-Saturated Supercritical CO2Mixed with SO2[J]. The Journal of Supercritical Fluids, 2011, 58(2): 286-294.

[30] SUN Chong, SUN Jian-bo, WANG Yong, et al. Syner-gistic Effect of O2, H2S and SO2Impurities on the Corro-sion Behavior of X65 Steel in Water-Saturated Super-critical CO2System[J]. Corrosion Science, 2016, 107: 193-203.

[31] 何松, 王貝, 謝仁軍, 等. 低含H2S工況下110SS的超臨界CO2腐蝕行為[J]. 裝備環境工程, 2021, 18(1): 64-69.

HE Song, WANG Bei, XIE Ren-jun, et al. Corrosion Behavior of 110SS Steel in Supercritical CO2Phase under Environment with Low H2S[J]. Equipment Environmental Engineering, 2021, 18(1): 64-69.

[32] 王帆, 李娟, 李金靈, 等. 金屬管道在CO2/H2S環境中的腐蝕行為[J]. 熱加工工藝, 2021, 50(4): 1-7.

WANG Fan, LI Juan, LI Jin-ling, et al. Corrosion Behavior of Metallic Pipes in CO2/H2S Environment[J]. Hot Working Technology, 2021, 50(4): 1-7.

[33] 張正海, 楊貴榮, 宋文明, 等. CO2壓力對20鋼在CO2/水兩相分層流液相介質中腐蝕行為的影響[J]. 機械工程材料, 2020, 44(10): 33-37, 42.

ZHANG Zheng-hai, YANG Gui-rong, SONG Wen-ming, et al. Effect of CO2Pressure on Corrosion Behavior of 20 Steel in CO2/Aqueous Two-Phase Stratified Flow Liquid Phase Medium[J]. Materials for Mechanical Engineering, 2020, 44(10): 33-37, 42.

[34] 林海. CO2/CO2-O2環境中管道腐蝕研究進展[J]. 能源化工, 2019, 40(5): 11-17.

LIN Hai. Research Progress of Pipeline Corrosion in CO2/CO2-O2Environment[J]. Energy Chemical Industry, 2019, 40(5): 11-17.

Corrosion Behavior of Steam Injection Pipeline in CO2/O2/SO2Environment

1,1,2,1,1,1,1

(1. School of Oil and Gas Engineering, Southwest Petroleum University, Chengdu 610000, China; 2. Sichuan Faithful Petroleum and Natural Gas Engineering Co., Ltd., Chengdu 610000, China)

In order to reveal the corrosion behavior and mechanical properties of 45# steel and 3Cr steel in the high temperature and pressure CO2/O2/SO2system, and provide theoretical support for the safe operation of steam injection pipelines in Xinjiang Oilfield. Based on the on-site operating conditions of the steam injection pipeline, combined with high temperature autoclave, combined with scanning electron microscope, 3D microscope, X-ray diffractometer (XRD) and other means, weight loss test, product characterization and tensile test are carried out. With the increase of temperature (100-250 ℃), the corrosion rate of 45# steel and 3Cr steel shows a decreasing trend; with the increase of O2content (0-3mol%), the corrosion of 45# steel and 3Cr steel rate first increases and then decreases, and the corrosion is inhibited when the O2content is 2mol%-3mol%. The XRD test results show that the corrosion products of 45# steel in the CO2/O2/SO2system mainly include FeSO4·H2O, FeCO3, Fe2O3, and the corrosion products of 3Cr steel mainly include Cr2O3, FeSO4·H2O, FeCO3, and Fe2O3. The 3D microscope results show that 45# there are obvious local corrosion defects on the surface of the steel substrate, and 3Cr steel does not appear local corrosion; the mechanical properties show that the tensile strength of 45# steel after corrosion is reduced by 1.36%, the elongation is reduced by 6.85%, and the tensile strength of 3Cr steel after corrosion Reduced by 0.39%, elongation reduced by 21.34%. In the high temperature and pressure CO2/O2/SO2environment, SO2dominates the corrosion process; the corrosion product film is dense at high temperature (100-250 ℃), which inhibits corrosion; O2participates in the cathodic reaction, and in the low concentration of oxygen (0-2mol%), the corrosion product film is destroyed to promote corrosion. When high concentration oxygen (2mol%-3mol%), the steel matrix is passivated to inhibit corrosion; after corrosion, the mechanical properties of the steel are degraded, and corrosion has a greater impact on the elongation of the steel. The tensile strength is less affected.

steam injection pipeline; CO2/O2/SO2system; high temperature and pressure; corrosion behavior; temperature, O2content

TG172

A

1001-3660(2022)07-0225-11

10.16490/j.cnki.issn.1001-3660.2022.07.022

2021–08–24;

2021–11–29

2021-08-24;

2021-11-29

鄒慶(1996—),男,碩士研究生,主要研究方向為油氣管道完整性管理。

ZOU Qing (1996-), Male, Master, Research focus: oil and gas pipeline integrity management.

廖柯熹(1970—),男,博士,教授,主要研究方向為油氣管道完整性管理。

LIAO Ke-xi (1970-), Male, Ph. D., Professor, Research focus: oil and gas pipeline integrity management.

鄒慶, 廖柯熹, 劉昕瑜, 等. 注蒸汽管道在CO2/O2/SO2環境中的腐蝕行為[J]. 表面技術, 2022, 51(7): 225-235.

ZOU Qing, LIAO Ke-xi, LIU Xin-yu, et al. Corrosion Behavior of Steam Injection Pipeline in CO2/O2/SO2Environment[J]. Surface Technology, 2022, 51(7): 225-235.

責任編輯:萬長清