TC4合金在不同表面強化狀態下的微動磨損性能研究

劉柏,王寧,朱金龍,郝世奇,張顯程

TC4合金在不同表面強化狀態下的微動磨損性能研究

劉柏,王寧,朱金龍,郝世奇,張顯程

(華東理工大學 承壓系統與安全教育部重點實驗室,上海 200237)

研究噴丸(SP)及表面超聲滾壓(USRP)強化后摩擦系數、殘余應力場及塑性應變場對TC4合金微動磨損性能的影響。分別對TC4合金表面進行SP及USRP強化處理,通過試驗測得強化前后的表面粗糙度、殘余應力以及顯微硬度。基于改進的Archard磨損方程,在ABAQUS有限元軟件中建立微動磨損的二維柱面/平面接觸模型,借助ABAQUS中的子程序SIGINI和HARDINI分別將殘余應力場、塑性應變場引入到表征微動磨損的UMESHMOTION子程序中,從而探究表面強化后摩擦系數、殘余應力場以及塑性應變場對平面微動磨損性能的影響。原試樣經SP強化后,表面粗糙度增加,而經USRP強化后,表面粗糙度得以改善。經SP和USRP強化后,試樣的顯微硬度分別為原試樣的1.28倍和1.23倍。TC4合金經USRP處理后,最大殘余應力為–550 MPa,而SP處理后為–380 MPa。引入殘余應力場后,試樣的磨損深度明顯減少,相比原試樣,USRP、SP試樣的磨損深度分別降低15%、10%。引入塑性應變場后,TC4合金的磨損深度降低了約6%。相同載荷條件下,摩擦系數越大,磨損越嚴重。磨損輪廓會隨著摩擦系數的增大而逐漸往外側偏移,接觸中心區域的磨損深度也隨著摩擦系數的增大而越來越深。塑性形變行為會隨著摩擦系數的增加而變得明顯,且最終會使得塑性變形的區域變得越來越大。引入殘余應力場和塑性應變場后,磨損量均會減小,殘余應力的影響更為顯著。通過微動疲勞試驗發現,加入微動磨損作用后,試樣壽命顯著降低,USRP試樣的抗磨損性能最顯著。

表面強化;微動磨損;殘余應力場;塑性應變場;UMESHMOTION子程序

微動磨損是指兩接觸體之間由于變載荷或振動的作用,產生微米級的相對運動,從而引起材料損失的現象[1]。這種現象可能發生在許多工程實際中,例如軸承–軸、螺栓連接和鉚釘聯接、鋼纜以及燃氣輪機等[2-5]。微動磨損會使得接觸區域的材料發生脫落,而材料的損失不可避免地會對其性能產生惡劣的影響。此外,微動磨損還極易促進裂紋的形成,從而降低構件的疲勞壽命,造成巨大的經濟損失和安全隱患。

TC4合金因具有比強度高、高溫性能穩定等一系列優點而成為航空航天領域應用廣泛的材料之一,然而因其摩擦系數大,且耐磨性差,加之對微動磨損特別敏感,極易受到微動磨損的影響,從而大大降低其服役壽命[6]。表面強化作為提高材料表面性能的常用手段,可以很好地提高TC4合金的抗微動磨損性能。噴丸(SP)、表面超聲滾壓(USRP)等強化工藝可以使工件材料具有強韌性,同時還具有高硬度、高耐磨性和高疲勞強度。除此之外,還能引入較深的殘余應力[7-9]。Liu等[10]對比研究了USRP對17-4PH鋼的表面完整性、常規疲勞以及微動疲勞行為的影響規律,試驗結果表明,USRP處理時間對17-4PH鋼的普通疲勞和微動疲勞性能有顯著影響。主要原因是USRP可以引入梯度納米結構,較大的殘余壓應力和較高的顯微硬度,這些因素都有助于提高17-4PH鋼的普通疲勞和微動疲勞壽命。Ren等[11]研究了不同表面超聲滾壓工藝參數對高強度高韌性鈦合金微動磨損性能的影響,試驗表明,工藝參數中滾壓次數為30遍、振動幅值為7時,抗磨損性能最佳。因為在該工藝下有較低的表面粗糙度、更高的顯微硬度值和更深的殘余應力層。Kumar等[12]在研究不同接觸材料(SAE52100鋼和氧化鋁)對表面機械研磨處理后的TC4合金微動磨損行為的影響時發現,當接觸材料為氧化鋁時,經SMAT處理后的試樣的磨損量最低,大約為原試樣的1/4,這可以歸因于較高的表面硬度、較低的切向力系數、納米晶體表面層的存在以及SMAT處理過的樣品中更多的TiO2層。

目前,關于微動磨損的研究主要包括試驗[13-15]和有限元仿真2種方式。然而,通過試驗方法來研究微動磨損不僅經濟成本高,而且試驗周期也相對較長,更重要的是,對于接觸區域的應力應變分布和微動參數一般很難獲取。通過有限元模擬可能很好地解決這些問題,隨著有限元理論的發展,使得有限元分析成為微動磨損研究中不可或缺的一部分。Szol-winski等[16]首先將臨界平面方法應用于微動損傷問題,該方法可在多個不同的平面上求得最大的疲勞損傷參數,并根據臨界損傷平面來預測微動疲勞壽命。Tang等[17]建立了鋯合金的二維平面/柱面接觸模型,通過有限元數值模擬其微動磨損行為,發現部分滑移與整體滑移狀態下的磨損性能存在差別。Tong等[18]探究了摩擦力的變化對微動磨損的影響,結果表明,當考慮部分滑移條件的磨合階段時,摩擦系數發生變化的有限元模型獲得的預測更接近于試驗結果。李玲等[19]研究了循環次數、法向載荷以及位移幅值對柱面/平面微動磨損磨損深度及體積的影響,同時對部分滑移和完全滑移狀態下的磨損結果進行了對比研究。張慧杰等[20]基于改進的Archard磨損方程,建立了二維柱面/平面微動磨損模型,從平面的磨損寬度和磨損深度分析了柱面半徑、柱面材料彈性模量、泊松比3個參數對平面磨損輪廓的影響。Arnab等[21]借助有限元模型研究了摩擦系數、硬度和楊氏模量對微動磨損的影響,結果表明,磨損率受硬度和楊氏模量的影響顯著,施加的摩擦系數對磨損率幾乎沒有影響。

基于上述的一系列研究發現,大多數的微動磨損仿真中,很少會將表面強化所引入的有益因素(摩擦系數、殘余應力場以及塑性應變場)考慮到仿真模擬之中,這顯然是不符合實際情況的。本文通過建立微動磨損的二維柱面/平面接觸模型,對經SP以及USRP后TC4試樣摩擦系數、殘余應力場以及塑性應變場的變化對其微動磨損性能的影響進行有限元模擬探究。借助ABAQUS中的子程序SIGINI和HARDINI分別將殘余應力場以及塑性應變場引入到表征微動磨損的UMESHMOTION子程序中,同時還考慮了在微動磨損過程中,接觸區域發生塑性損傷時循環塑性的影響。本文還搭建了一套微動磨損裝置,通過微動疲勞試驗結果與模擬有限元結果相互驗證。

文中SP、USRP以及原(AsR)試樣的摩擦系數、殘余應力場以及塑性應變場數據均通過表面粗糙度、殘余應力以及顯微硬度試驗所得。其中,表面粗糙度由表證,并借助IFMG4表面三維形貌儀分別測量不同表面強化后試樣的表面粗糙度,如圖1所示。殘余應力通過Proto-IXRD MG40P FS STD殘余應力分析儀測定,測試試樣為5 mm×5 mm×6 mm的長方體,選用Cu靶,X射線發生器管電壓為24 kV,管電流為7 mA,準直管直徑為1 mm,曝光時間為5 s。為了準確獲得SP和USRP處理后沿深度方向的殘余應力場,采用逐層電解法進行殘余應力的測定。電解拋光液按高氯酸與甲醇體積比為1︰9進行配制,拋光電壓為15 V。在測定殘余應力時,需對每一深度的水平方向測試3個不同的位置,通過求平均值的方式來減小試驗誤差,殘余應力分布如圖2所示。顯微硬度是通過HXD-1000MC/CD顯微維氏硬度儀來進行測定,主要的設置參數有:施加載荷為1.96 N,保載時間為15 s。同一深度測量5個有效數據點取其均值,其中每個數據點間隔50 μm,同時沿深度方向間隔50 μm測量一次硬度值。此測量方法可以在獲得足夠數據點的同時,可以盡量減小硬度壓痕對相鄰數據點的影響,其分布如圖3所示。

圖1 不同表面處理后試樣表面粗糙度

Fig.1 The surface roughness under different surface strengthening

圖2 不同表面處理后試樣殘余應力分布

圖3 不同表面處理后試樣顯微硬度分布

1 有限元模型

1.1 二維柱面/平面接觸模型

在有限元軟件ABAQUS中建立如圖4所示的微動磨損的二維柱面/平面接觸模型,圓柱面的半徑為4 mm,下試件的長寬分別為10 mm和2.5 mm。Tobi等[22]認為,在微動磨損過程中由磨損所致使的接觸幾何的變化會使得在接觸區域發生塑性損傷,因此在發生塑性損傷時需考慮循環塑性的影響,故文中所選取的材料屬性見表1。設置平板為變形體,圓柱設置為剛體。邊界條件為平板左端固定,底部設置為軸對稱邊界條件,在參考點上施加法向載荷使兩試件緊密接觸。圖4中,為圓柱試件施加的切向周期性位移載荷,使兩試件相對滑動,產生微動磨損。為保證2個試件接觸計算結果的收斂性,有限元模型采用四節點平面應變單元CPE4。由于接觸邊緣附近存在明顯的應力集中現象,為了能有效地捕捉接觸區域的應力變化以及精確地獲得該部位重要的微動參量,需要網格尺寸朝接觸區域逐漸細化,該區域細化后的網格單元為5 μm×5 μm。

圖4 有限元模型及邊界條件

表1 TC4的力學性能和材料參數

Tab.1 Mechanical properties and material parameters for TC4

1.2 模型加載歷程

二維柱面/平面微動磨損有限元模型的加載過程如圖5所示。磨損過程包括3個分析步:

1)對平板試樣下端進行對稱約束,左端全約束,考慮到接觸屬于非線性問題,若一開始就施加較大的法向載荷,易造成計算不收斂,故在圓柱頂面中點處施加較小的法向載荷0,使兩試樣進行預接觸。若對于強化后的試樣,則還需在模型中引入強化后的殘余應力場和等效塑性應變場。

2)保持模型原有約束不變,將原來的法向載荷0改為最終需要施加的法向載荷,并在后續的磨損過程中持續以恒定值施加,使得平板試樣與圓柱試樣在整個微動過程中一直保持良好的接觸狀態。

3)在圓柱頂面中點施加周期性的位移條件,幅值為。在最后一個時間分析步,需要將法向載荷進行卸載,即載荷逐漸減小為0,以獲得更準確的微動參量數據。

圖5 法向載荷、滑移距離加載歷史

1.3 基于赫茲接觸理論的有限元驗證

在微動磨損仿真分析之前,需要對二維平面/柱面有限元模型進行仿真驗證,以確保后期的微動磨損仿真結果真實有效。首先對建立好的二維模型進行受力分析,并將仿真結果與赫茲彈性接觸理論進行對比,進而驗證仿真結果的有效性。

赫茲接觸應力公式[23]為:

式中:為接觸區域的半寬度;0為最大的接觸壓力。

式中:為施加的法向載荷;*為兩接觸體材料復合彈性模量。對于平面應變問題,*可用式(4)表示。

式中:f、c和f、c分別為圓柱和平面的彈性模量和泊松比。

式中:f、c分別為柱面和平面的曲率半徑,對于柱面來說,其曲率半徑趨于無窮大。

接觸壓力的驗證結果如圖6所示,可見接觸壓力的仿真結果與理論值非常接近。由此可知,有限元法適合求解有限接觸長度的問題,且該有限元模型在接觸區域的網格非常精細,能夠對接觸區域的微動參量以及應力集中現象進行較為理想的表征。

圖6 接觸壓力的數值解和理論解的對比(法向載荷為100 N)

2 磨損方法

在對微動磨損進行有限元模擬時,主要的難點就是需要對被磨損面的材料去除進行準確的表征,也就是說,在實際工程中,兩接觸體在外力作用下因發生相對滑動而導致的材料損失在有限元中該如何實現。一般來講,改進的Archard磨損方程和能耗模型可以很好地表征接觸體在外力作用下的磨損量,但由于能耗模型需要獲得大量的剪切摩擦力–滑移量數據,且要求較大的釆樣密度,再通過積分獲得能耗值,所以應用偏少,故本文選用改進的Archard磨損方程。從式(6)可知,材料的磨損量與法向載荷及滑移距離成正比關系,與材料的局部硬度為反比關系。

式中:為總磨損量;為滑動距離;為磨損系數;為法向載荷;為材料的硬度。

為了能夠在有限元在中使用該方程,需要對其進行改進。對于有限元模型,接觸面節點處的磨損深度d()的表達式為:

通常來說,工程中的微動磨損周次都是成千上萬周的,甚至有上百萬周的,如果磨損仿真中的1個分析步僅代表1次循環載荷的作用,那么對如此之多的磨損周次將會是非常耗費計算時間的。由于1次微動磨損對磨損面的磨損效果非常小,無法對接觸面輪廓造成明顯變化,對仿真計算中的微動參量幾乎不會產生任何影響。因此,在進行磨損仿真時,完全沒有必要對每個循環載荷作用后的磨損輪廓進行更新。目前學者們已經提出了幾種方案來提高磨損仿真的計算效率,其中循環跳躍技術為大部分學者所采用。循環跳躍技術是利用仿真中單次循環來代替試驗中的Δ次循環,故適用于仿真分析的Archard的修正形式為:

通常來講,較小的循環跳躍值能使時域更好的離散化,從而有助于保持仿真的穩定性和準確性;而較大的循環跳躍值能夠大大節省計算時間,但有可能造成收斂困難。最終,通過反復調試,選擇使用循環跳躍值為2 000,因為它能夠很好地兼顧計算效率、穩定性以及準確性。

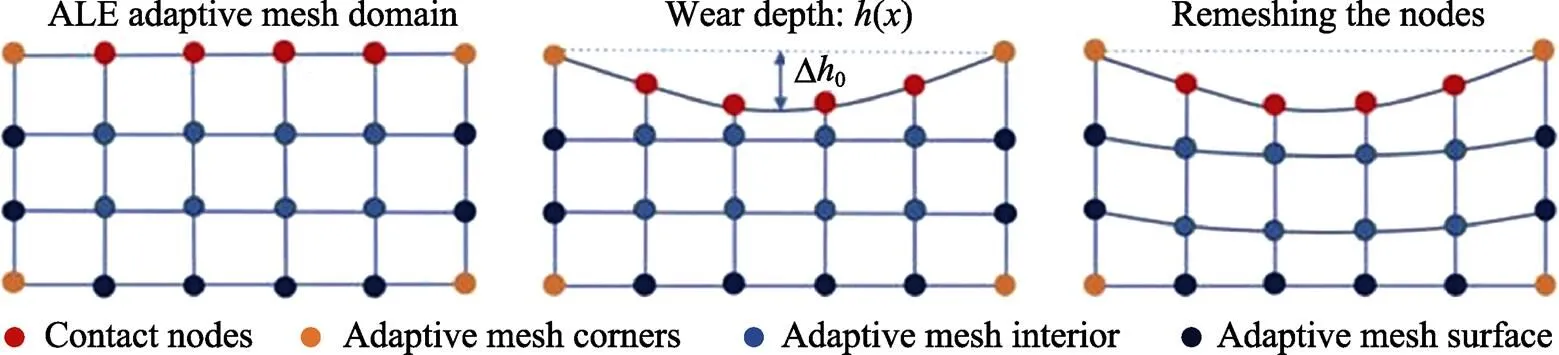

在ABAQUS有限元軟件中,材料的去除并不是通過刪除單元或節點來實現的,而是通過對從面接觸節點的強制偏移來實現的。這種強制偏移會導致網格單元發生過度畸變,甚至會產生負體積,最終導致收斂困難,而ALE自適應網格技術可以很好地解決此問題,具體過程如圖7所示,而對于微動磨損的表征如圖8所示。

圖7 ALE自適應網格技術示意圖

圖8 磨損仿真路線

3 表面強化后不同因素對微動磨損性能的影響

諸如SP、USPR等表面機械強化工藝會使得試樣的一些關鍵參數(如摩擦系數、殘余應力場、塑性應變場和表面硬度等)發生改變。本文重點研究摩擦系數、殘余應力場以及等效塑性應變場對接觸參量以及接觸區域應力應變分布的影響,尤其是接觸邊緣的塑性變形行為,因為塑性變形在表面裂紋形核及其裂紋在初期擴展中有顯著影響。

3.1 摩擦系數對微動磨損性能的影響

在大多數的磨損仿真研究中,強化前后都是把摩擦系數當作一個定值來模擬,很少見到有仿真研究表征表面強化后摩擦系數改變的。但在實際工程中,經表面處理后,試樣的表面狀態肯定會發生改變。目前關于磨損仿真的文獻大多采用的摩擦系數為0.6、0.8、0.9,至于摩擦系數不同的主要原因是原試樣的處理

工藝不盡相同。本文中并不討論原始試樣摩擦系數的準確值,只考慮表面強化對原始試樣摩擦系數的改變情況,以及對微動磨損性能的間接影響。考慮到如果摩擦系數相差較小,它們之間的微動參量或者應力狀態可能變化得并不明顯,故選擇讓各摩擦系數之間相差的較大一些。加之由試驗發現原試樣經SP處理后,粗糙度增加,而經USRP處理后,粗糙度得以降低,最終AsR、SP及USR試樣的摩擦系數分別選擇為0.6、0.9、0.3。

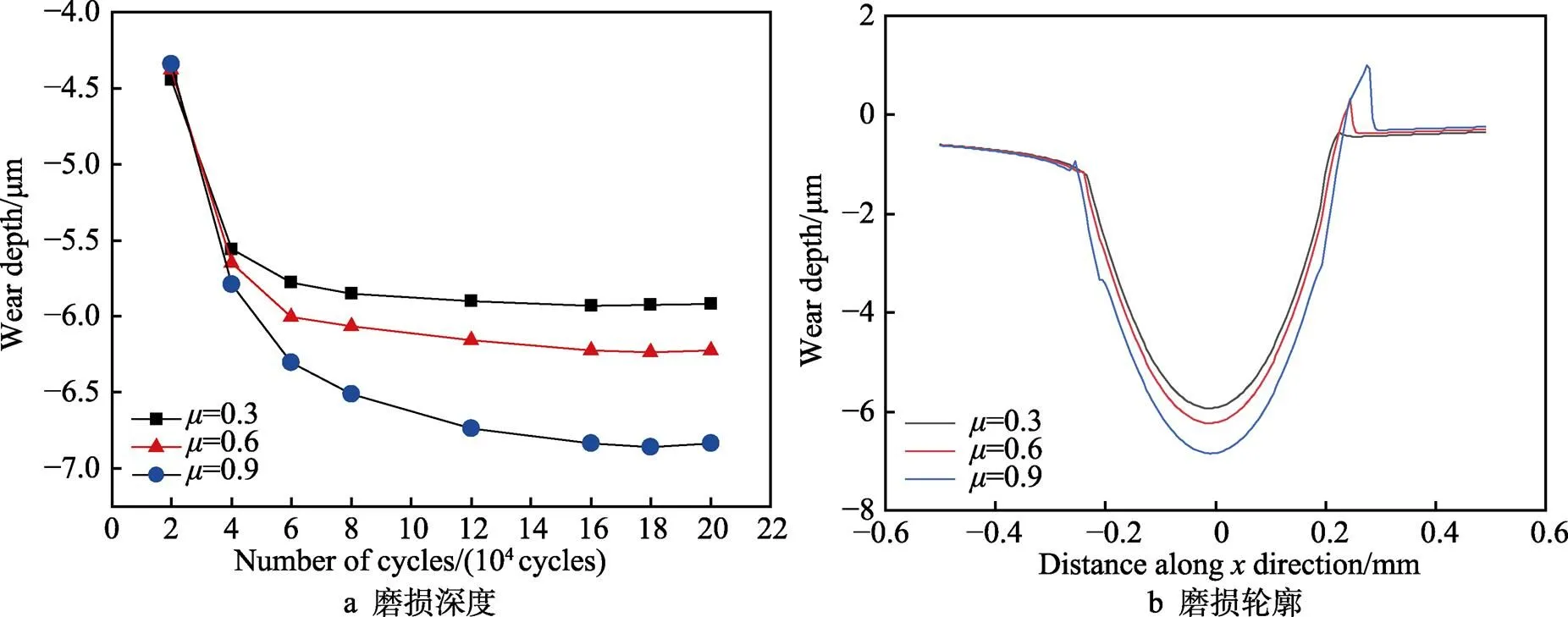

模型接觸中心磨損深度值在不同摩擦系數下隨循環周次的變化情況如圖9a所示。可以看出,磨損深度都隨著循環周次的增加而不斷增大。這是因為隨著微動的不斷進行,接觸表面的材料會不斷地脫落,從而造成材料的損失,且最終會趨于一個動態平衡狀態,即磨損量不會再隨著微動循環次數繼續增加。這可能是因為此時試樣由于材料損失過大而發生了斷裂,從而終止了磨損過程。除此之外,在磨損初期,3種摩擦狀態下的磨損量相差較小,隨著循環次數的增多,磨損量也相差得越來越多。其原因可能是在早期階段,材料表面的金屬氧化膜起到了一定的抗磨損作用,但隨著磨損的不斷進行,金屬氧化膜被消耗掉變成了碎屑,或者變成第三體,加速磨損過程,且摩擦系數越大,磨損越嚴重。

圖9 不同摩擦系數下隨循環周次變化的磨損深度和第20萬周次時的磨損輪廓

從圖9b中可以看出,SP試樣在左側大約–0.255 mm處有輕微的凸起,表明此時已經產生了微小的塑性變形。這主要是因為此處位于高接觸應力區,且摩擦系數也較大,兩者的聯合作用使得該處區域達到了剪切屈服的臨界值。對于USRP試樣和AsR試樣,盡管也處于高應力區,但由于摩擦系數不夠,未達到剪切屈服,因此沒有明顯的塑性變形。相較于左側,大約在右側0.267 mm區域,不管是處于何種摩擦狀態,試樣都發生了明顯的塑性變形,且摩擦系數越大,塑性變形程度越明顯,這是因為該區域處于高磨損狀態。除此之外,磨損輪廓還會隨著摩擦系數的增大而逐漸往外側偏移,并且接觸中心區域的磨損深度也隨著摩擦系數的增大而越來越深。其主要原因是摩擦系數越大,其表面的微凸體越多,且間距越大,這就使得相鄰之間微凸體的結合力不夠,容易導致材料在微動過程中發生脫落,從而造成接觸面間材料的損失。隨著微動循環次數逐漸增加,磨損深度也變得更深。與此同時,接觸邊緣磨損痕跡也呈現出逐漸往外側偏移的趨勢。由于循環往復的擠壓,接觸區域最邊緣的部位發生了明顯的塑性變形,最終導致該部位的輪廓明顯變高。

較高的摩擦系數會引起材料的表面塑性變形,從而加劇表面磨損。當摩擦系數變高時,整個接觸表面就會產生較為明顯的宏觀塑性變形,此時最大當量應力將會分布在整個接觸表面上,從而引起嚴重的磨損現象。對于較高的摩擦系數,磨損量也將會變得越高,這就表明當其他條件一定時,摩擦系數的增加會使得磨損量大幅提高,這是因為累積的塑性耗散能會導致材料的迅速退化。此外,材料接觸表面以及亞表面區域的循環變形行為對微動磨損影響顯著。因為在磨損過程中,微動區域內的應力重分布和材料的循環塑性變形行為息息相關,尤其是塑性變形中的棘輪行為,它極易導致材料接觸區域發生延性耗竭和誘發表面裂紋的萌生,從而導致分層磨損。由此可推斷出摩擦系數越大,塑性耗散能就越高,材料也就越容易發生磨損。

從圖10 a1、b1、c1中可知,塑性變形會隨著摩擦系數的增加而變得明顯,與此同時,塑性變形的區域也變得越來越大。也就是說,當微動區域的接觸應力處于高應力狀態時,摩擦系數與切向載荷呈正比例關系,摩擦系數越大,切向載荷也就越大,就越容易發生塑性累積的現象,甚至發生明顯的剪切屈服。另外,最大塑性應變通常出現在微動接觸邊緣,這是因為接觸表面處于復雜的高應力區,有很嚴重的應力集中現象,而且該區域還是磨損與未磨損的邊界處,為典型的幾何不連續處。高塑性應變的區域正好與磨損引起的接觸邊緣相對應,并且高塑性應變是由切向載荷引起的,而不是由法向載荷引起的,這稱為“犁溝”效應。此外,圖10a1、b1、c1中左右兩側的塑性應變區域基本是對稱的,這是因為試樣和加載條件也是對稱的,至于兩側塑性應變存在差別的原因主要是兩側滑移距離的不同,這就導致兩邊區域的幾何變形也不相同。由圖10 a2、b2、c2中可知,接觸邊緣左右兩側塑性應變都是隨著循環周次而不斷增加的,這就說明塑性變形是可以累積的。對于USRP試樣,左右兩側塑性應變隨著磨損周次呈拋物線形式逐漸遞增,且左右兩側塑性應變差值隨著循環周次越來越大。除此之外,左側的塑性應變逐步趨于平穩,而右側的塑性應變仍有繼續累積的趨勢。AsR和SP試樣左右兩側塑性應變幾乎是隨著磨損周次呈線性遞增的,且左右兩側塑性應變差值也是越來越大。在第20萬周的時候,AsR、SP試樣右側的塑性應變值都為左側的2倍左右,而USRP試樣右側的塑性應變值為左側的5倍左右。由此可推測出,在特定的工況下,高摩擦系數會降低兩側塑性應變比值。綜上所述,塑性應變不僅與應力狀態、循環次數有關,還與摩擦狀態、滑移距離比值相關。

圖10 不同摩擦系數下隨磨損周次變化的等效塑性應變分布及其最值

3.2 殘余應力場對微動磨損性能的影響

大多數的研究都表明,殘余應力對裂紋的萌生有阻礙作用,即殘余應力能夠有效地提高材料的抗疲勞能力,但目前關于殘余應力對微動磨損性能影響的研究卻鮮有報道。本文通過將殘余應力場納入到磨損仿真之中,研究其對微動磨損的影響規律,殘余應力場的相關數據通過試驗得到。考慮到殘余應力沿深度方向呈梯形分布,故可對試驗中所測得的殘余應力值通過數據擬合的方式求解出來。將殘余應力通過編寫初始殘余應力場子程序SIGINI的方式引入到磨損仿真中,其中SP、USRP試樣對應的初始殘余應力場分布如圖11所示。考慮到微動磨損量級大多為微米級,加上離表面距離過遠的殘余應力對表面的應力應變分布影響微乎其微,故此處的初始殘余應力場的深度只考慮到0.3 mm。考慮到已有的文獻大多都采用摩擦系數為0.8來研究微動磨損仿真,故采用相同的摩擦系數0.8。

由圖12a可知,引入殘余應力場后,磨損深度明顯減小,USRP、SP試樣的磨損深度相比AsR試樣分別降低15%、10%。由此可知,USRP要比SP的抗磨損效果更為顯著。在引入殘余應力場前后,試樣接觸中心的磨損深度都隨著循環周次的增加而逐漸變深,且變化趨勢基本相同。在磨損早期,磨損深度變化較大,而到了中后期卻變化得很平緩,逐漸有趨于飽和的趨勢。從圖12b可以看出,在引入殘余應力場前后,試樣接觸區域邊緣都發生了塑性累積的現象,但引入殘余應力場后,表面的彈性變形得以部分回復。因為經SP、USRP處理后,試樣表面引入了殘余壓應力,它能夠很好地抵消一部分外載荷對材料的作用,從而減小基體材料的彈性變形。至于接觸中心區域的磨損,是因為在最終變形機制中材料的損失比彈塑性變形更占優勢,而相較于接觸邊緣的塑性應變現象,這可能是因為存在邊緣效應。另外,圓柱面的滑移距離也沒有超過接觸邊緣,故邊緣也不會產生所謂的材料的損失,反而因為存在較大的剪切力,使得該區域為實現材料內部的平衡狀態而發生了形變,從而呈現出凹坑狀的磨損輪廓。

a SPb USRP

圖12 不同殘余應力場下隨循環周次變化的磨損深度值和第20萬周次時的磨損輪廓

根據圖13a1、b1、c1可知,隨著殘余應力場的引入,塑性應變最值的位置逐漸向兩側邊緣移動。此外,不管是否引入殘余應力場,磨損輪廓都會隨著磨損周次向外延伸,且兩側相對移動的距離幾乎相等。這可能是因為施加殘余應力場的磨損區域是關于接觸中心對稱的,且對于有限元分析來說,里面的材料屬性也是均質且各向同性的。除此之外,加入殘余應力場后,雖然試樣左側的等效塑性應變得到了增加,但右側的等效塑性應變值也發生了改變,且在整個磨損過程中都是降低的。這就說明殘余應力間接地影響到了材料內部塑性應變的流動,使得右側的高塑性應變流向左側較低的塑性應變,從而達到內部塑性應變場的自相平衡,并且仿真中所采用的線彈性理論是非線性隨動強化準則,它能很好地體現塑性應變場在外力作用下的準確變化。另外,SP和USRP試樣之間的等效塑性應變值相差較小,這主要是因為2種強化工藝在材料表面所引入的殘余應力場相差較小,雖然SP、USRP試樣在離表面較遠處區域的殘余應力場相差較大,但對表面的微動參量影響效果并不明顯,說明殘余應力對微動參量的影響取決于殘余應力的深度及最大值的綜合影響。在給定的殘余應力最大值的情況下,它所在的位置離接觸表面越近越好,而在給定的影響深度下,殘余應力值越大越好,因為這樣能更好地抑制裂紋的萌生以及對微動參量產生明顯的影響。圖13 a1、b1、c1的塑性應變與圖12b中磨損輪廓邊緣的凸起形成了對應。至于接觸中心區域沒有發生明顯的塑性累積現象,有可能是因為隨著微動循環次數的增加,磨損所導致的接觸幾何發生變化以及接觸順應性的增加,使得接觸中心的塑性累積現象消失,也有可能是因為接觸中心處產生的剪切力較小,達不到剪切屈服的臨界點,從而使得產生剪切屈服塑性較小。圖13b1和c1、圖13b2和c2的塑性應變變化趨勢比較類似,這是因為這2種試樣表層及亞表層所引入的殘余應力場相差不大,表明該變量對殘余應力的變化不敏感。

3.3 等效塑性應變場對微動磨損性能的影響

目前對于塑性應變場對微動磨損性能的影響規律研究甚少,因此需要對等效塑性應變場與微動磨損之間的相互影響機制及接觸區域中塑性應變的演化有更深入的了解。考慮到由表面強化所帶來的塑性應變實測困難,目前相關的文獻中還沒有相關的試驗數據可供借鑒。有研究[24]提出,顯微硬度可直接反映試樣表面加工硬化的歷程,進而表征表層加工硬化程度及塑性變形影響深度,故在此用Liu等[25]提出的噴丸等效塑性應變經驗公式表示相應的塑性應變場。

式中:0為表面的塑性應變值(=0);0為塑性應變為0時的深度;為塑性應變非單調變化的參數;是用來描述塑性應變分布沿深度變化的參數。

一般來說,SP處理會產生很高的塑性應變(高達30%~40%)。因此,表面的塑性應變,即0范圍為0.3~0.4。在本研究中,假設塑性應變的深度0與殘余壓應力的初始深度相同。從USRP和SP試樣的顯微硬度曲線可以看出,這種強化工藝引入的顯微硬度相差不大,故可假設在該USRP工藝參數下,USRP和SP試樣產生的表面塑性應變范圍也在0.3~0.4。借助試驗所測的顯微硬度分布,并結合式(10)得出圖14所示的初始等效塑性應變分布。

圖14 不同表面強化所引入的初始等效塑性應變場分布

考慮到塑性應變場是沿深度方向是梯度分布的,可對塑性應變值通過數據擬合的方式求解出來。本文將塑性應變場通過編寫初始等效塑性應變場子程序HARDINI的方式引入到磨損仿真中,其中SP、USRP試樣對應的塑性應變場分布如圖15所示。從塑性應變場沿深度的分布曲線可知,大概在深度0.3 mm后的塑性應變場幾乎為0。故為了提高仿真效率,同時也是為了與殘余應力場深度保持一致,選擇0.3 mm作為塑性應變場的影響深度。

a SPb USRP

不同塑性應變場下,磨損深度的變化值以及第20萬周次沿軸的磨損輪廓隨循環周次的變化如圖16所示。由圖16a可知,引入塑性應變場前后,磨損深度都隨著循環周次呈拋物線形式逐漸增加,大概到從第16萬周次開始,磨損量逐漸趨于飽和。其原因可能是:由于磨損量較大,加上裂紋的作用已經達到了斷裂的臨界點;由于接觸面間往復相對移動,產生的磨屑在接觸邊緣難以溢出,新產生的磨屑充當填充物留在原來的磨損坑中,使得磨損量難以繼續增加。從圖16b可知,引入塑性應變場后,磨損深度得以明顯減小,大概降低了6%,其影響效果明顯弱于殘余應力場。這可能是因為所采用的磨損公式是和應力分布相關的,對應變的分布不敏感,再加上引入的應變也是比較小的,因此引入的塑性應變場對磨損量的影響本身就比較弱。同時可以看出,即使引入了塑性應變場,左側的塑性應變依然很小,甚至可以說是幾乎沒區別,而右側的塑性應變有較為明顯的變化,使得磨損輪廓往接觸中心方向移動。由此可知,在高塑性區,塑性應變場不僅可以減小微動磨損痕跡,還可以降低塑性累積效果。

不同塑性應變場下,沿水平方向隨循環周次變化的塑性應變分布以及在不同周次的塑性應變最值如圖17所示。從圖17a1、b1、c1中可以清晰地看到,引入塑性應變場后,左右兩側的塑性應變區域向接觸邊緣外側偏移了0.1 mm左右。這與圖16b中磨損痕跡的偏移方向恰恰是相反的,相同的是塑性應變值在引入塑性應變場后明顯降低。一般認為塑性應變幅值的變化與應變強化成反比,即應變強化會減輕接觸邊緣由于循環加載而導致的塑性應變。另外可以從圖17b、c看出來,SP和USRP試樣的等效塑性應變值變化幾乎一樣,這是因為文中所得出的深度方向的塑性應變變化曲線是根據顯微硬度變化趨勢而來的,試驗中測得的2種試樣的顯微硬度在表面相差很小,再加上顯微硬度與塑性應變的公式轉換,就使得塑性應變曲線更加接近。從圖17 a2、b2、c2中可知,在引入塑性應變場之前,AsR試樣左右兩側的塑性應變都是隨著循環周次線性增加的,且在第2萬周次就已經出現了塑性累積現象;而引入塑性應變場后,SP、USRP試樣直到第4萬周次才開始出現塑性應變,由此可知塑性應變場對塑性累積有延遲效果。另外,還觀察到在這2種試樣第4萬周次之后的塑性應變累積與循環周次呈線性增加,左右兩側的塑性應變差值在引入塑性應變場之后也得以顯著降低,大約降低了35%,且左右兩側的塑性應變差值隨著循環周次的增加而增加。

圖16 不同等效塑性應變場下隨循環周次變化的磨損深度和第20萬周次時的磨損輪廓

圖17 不同等效塑性應變場下隨磨損周次變化的等效塑性應變分布及其最值

4 微動疲勞試驗

微動疲勞試驗是通過對INSTRON疲勞試驗機加入微動磨損裝置(如圖18所示)來實現的。INSTRON疲勞試驗機主要是提供軸向拉–拉疲勞載荷,為正弦加載,頻率為10 Hz,應力比為0.1。設置的單卡頭微動磨損裝置(見圖19)主要是為了提供平穩恒定的法向載荷,其中法向載荷主要通過實時數顯扭矩扳手來施加,應力環上左右對稱的4個螺釘主要是為了與底板連接,從而保證整個機構能夠平穩的固定在托盤之上。兩側的固定栓是對螺栓桿進行固定支撐,同時也是為了防止在試驗過程中螺栓桿產生過大的晃動。

圖18 微動疲勞裝置

圖19 微動磨損裝置

AsR、SP、USRP平板試樣的微動疲勞(Fretting Fatigue,FF)-曲線如圖20所示。可以看出,AsR、SP、USRP試樣的微動疲勞壽命都隨著應力水平的增加而降低,并且應力水平越低,強化效果越顯著。USRP試樣對微動疲勞壽命提高得最為明顯,因為USRP試樣的表面粗糙度和表面顯微硬度得到很大改善,這能很好地提高試樣的抗磨損能力以及減輕應力集中,再加上較深的殘余應力,從而大幅提高了試樣的微動疲勞壽命。相比之下,SP試樣對TC4鈦合金微動疲勞壽命的提高效果卻并不明顯。一般來說,摩擦系數較大的部件更易受到微動損傷,尤其是對微動磨損較為敏感的鈦合金。Bagherifard等[26]在研究噴丸對金屬材料疲勞強度的影響時發現,較高的殘余壓應力和納米晶體結構都有助于提高疲勞強度,但SP帶來的高粗糙度會大大削弱上述2種有益參數的影響。

圖20 不同表面強化下的微動疲勞壽命

AsR試樣的微動疲勞壽命和普通疲勞(Plain Fatigue,PF)壽命柱狀圖見圖21。可以看出,軸向應力幅值為600 MPa水平下的普通疲勞壽命為80多萬周次,而在同應力水平下的微動疲勞壽命大概為8萬周次,壽命大約降低了90%。在650 MPa應力水平下,壽命也降低了75%左右,即在每一個應力水平下,試樣的PF壽命都比其FF壽命高得多。由此可知,TC4合金對微動損傷極為敏感,這可歸因于與外部因素相關的嚴苛工況條件以及材料的內部原因。由于高應力集中,接觸區域的微動行為會嚴重損傷試樣的表面完整性,而且TC4容易發熱,接觸區域的微動磨損導致局部溫度升高,這也會嚴重損壞表面材料。另外,還可以看出軸向應力越低,微動損傷效果越明顯,可能是因為在微動疲勞過程中,微動磨損起到的作用越來越明顯,在整個微動疲勞過程中,微動磨損占了主導地位。

圖21 不同應力水平下微動疲勞壽命和普通疲勞壽命

5 結論

在ABAQUS中建立微動磨損的二維柱面/平面接觸模型,借助ABAQUS中的子程序SIGINI和HARDINI,分別將殘余應力場、塑性應變場引入到表征微動磨損的UMESHMOTION子程序中,從而實現表面強化后不同摩擦力、殘余應力場以及塑性應變場的有限元微動磨損仿真,得出以下結論:

1)試驗中AsR、SP及USRP試樣的摩擦系數分別取為0.6、0.9以及0.3。在磨損初期,3種摩擦狀態下,磨損量相差較小,隨著循環次數的增多,磨損量也相差的越來越多,且摩擦系數越大,磨損越嚴重。磨損輪廓還會隨著摩擦系數的增大而逐漸往外側偏移,接觸中心區域的磨損深度也隨著摩擦系數的增大而越來越深。

2)引入殘余應力場后,磨損量得以顯著減少,S,和USRP試樣分別減少了10%和15%。在引入殘余應力場前后,試樣接觸區域邊緣都發生了塑性累積的現象,但引入殘余應力場后,表面的彈性變形得以部分回復。因為經SP、USRP處理后,試樣表面引入了殘余壓應力,它能夠很好地抵消一部分外載荷對材料的作用,從而減小基體材料的彈性變形。

3)引入塑性應變場后,磨損量得以減小,但效果不如殘余應力場。這是因為磨損仿真中采用的是Archard磨損公式,它是與應力分布相關的,對應變的分布不敏感,再加上引入的應變也是比較小的,因此引入的塑性應變場對磨損量的影響本身就比較弱。引入塑性應變場,左側的塑性應變依然很小,甚至可以說是幾乎沒區別,而右側的塑性應變有較為明顯的變化,使得磨損輪廓往接觸中心方向移動。由此可知,在高塑性區,塑性應變場不僅可以減小微動磨損痕跡,還可以降低塑性累積效果。

4)對比原試樣的微動疲勞和普通疲勞壽命可以看出,加入微動磨損作用后,試樣壽命顯著降低,其中在應力水平600 MPa時,壽命降低效果最明顯,大約降低了90%,而在650 MPa時降低了75%。此外,USRP試樣的抗磨損效果最好。

[1] 周仲榮, LEO Vincent. 微動磨損[M]. 北京: 科學出版社, 2002.

ZHOU Zhong-rong, LEO Vincent. Fretting Wear[M]. Bei-jing: Science Press, 2002.

[2] MAJZOOBI G H, AHMADKHANI A R. The Effects of Multiple re-Shot Peening on Fretting Fatigue Behavior of Al7075-T6[J]. Surface and Coatings Technology, 2010, 205(1): 102-109.

[3] 沈明學, 彭金方, 鄭健峰, 等. 微動疲勞研究進展[J]. 材料工程, 2010, 38(12): 86-91.

SHEN Ming-xue, PENG Jin-fang, ZHENG Jian-feng, et al. Study and Development of Fretting Fatigue[J]. Jour-nal of Materials Engineering, 2010, 38(12): 86-91.

[4] NOWELL D, DINI D, HILLS D A. Recent Developments in the Understanding of Fretting Fatigue[J]. Engineering Fracture Mechanics, 2006, 73(2): 207-222.

[5] 同長虹, 黃建龍, 胡玉霞. 基于運動副磨損和原始誤差影響的機構運動可靠性分析[J]. 蘭州理工大學學報, 2010, 36(2): 33-37.

TONG Chang-hong, HUANG Jian-long, HU Yu-xia. Re-liability Analysis of Mechanism Motion Based on both Wear of a Kinematic Pair and Its Original Error[J]. Jour-nal of Lanzhou University of Technology, 2010, 36(2): 33-37.

[6] BUDINSKI K G. Tribological Properties of Titanium Alloys[J]. Wear, 1991, 151(2): 203-217.

[7] WANG Hai-bo, SONG Guo-lin, TANG Guo-yi. Effect of Electropulsing on Surface Mechanical Properties and Mic-rostructure of AISI 304 Stainless Steel during Ultra-sonic Surface Rolling Process[J]. Materials Science and Engineering: A, 2016, 662: 456-467.

[8] ZENG Y S. Application of Shot Peening Technology in the Development of Integral Panels of Civil Aircraft[J]. Aeronautical Manufacturing Technology, 2008(1): 54-55.

[9] FERNáNDEZ PARIENTE I, GUAGLIANO M. About the Role of Residual Stresses and Surface Work Harde-ning on Fatigue ΔKTH of a Nitrided and Shot Peened Low-Alloy Steel[J]. Surface and Coatings Technology, 2008, 202(13): 3072-3080.

[10] LIU Dan, LIU Dao-xin, ZHANG Xiao-hua, et al. Plain Fatigue and Fretting Fatigue Behaviors of 17-4PH Steel Subjected to Ultrasonic Surface Rolling Process: A Comparative Study[J]. Surface and Coatings Technology, 2020, 399: 126196.

[11] REN Zhao-jun, LAI Fu-qiang, QU Sheng-guan, et al. Effect of Ultrasonic Surface Rolling on Surface Layer Properties and Fretting Wear Properties of Titanium Alloy Ti5Al4Mo6V2Nb1Fe[J]. Surface and Coatings Technology, 2020, 389: 125612.

[12] KUMAR S A, RAMAN S G S, SANKARA NARA-YANAN T S N, et al. Influence of Counterbody Material on Fretting Wear Behaviour of Surface Mechanical Attrition Treated Ti-6Al-4V[J]. Tribology International, 2013, 57: 107-114.

[13] FAN Na, WANG Yun-xia, WANG Qiu-feng, et al. Effect of Displacement Amplitude on Fretting Wear of 304 Stainless Steel in Air and Sea Water[J]. Lubrication Science, 2018, 30(3): 116-125.

[14] 張猛, 莫繼良, 徐敬業, 等. 一種分析手指接觸摩擦的新型試驗裝置[J]. 摩擦學學報, 2016, 36(6): 776-780.

ZHANG Meng, MO Ji-liang, XU Jing-ye, et al. A Newly Developed Experimental Device for Friction Analysis of Finger Touch[J]. Tribology, 2016, 36(6): 776-780.

[15] 王世洪, 梁佑明, 沈桂琴. TC11鈦合金微動磨損及疲勞防護工藝的探討[J]. 航空學報, 1996, 17(3): 379-382.

WANG Shi-hong, LIANG You-ming, SHEN Gui-qin. Research on the Protective Treatment for Fretting Wear and Fretting Fatigue of TC11 Titanium Alloy[J]. Acta Aeronautica et Astronautica Sinica, 1996, 17(3): 379-382.

[16] SZOLWINSKI M P, FARRIS T N. Mechanics of Fretting Fatigue Crack Formation[J]. Wear, 1996, 198(1/2): 93-107.

[17] TANG Li-chen, DING Shu-rong, QIAN Hao, et al. Fret-ting Fatigue Tests and Crack Initiation Analysis on Zirca-loy Tube Specimens[J]. International Journal of Fatigue, 2014, 63: 154-161.

[18] YUE Tong-yan, ABDEL WAHAB M. Finite Element Analysis of Fretting Wear under Variable Coefficient of Friction and Different Contact Regimes[J]. Tribology International, 2017, 107: 274-282.

[19] 李玲, 康樂, 阮曉光, 等. 不同加載條件下柱面/平面微動磨損有限元分析[J]. 機械科學與技術, 2018, 37(12): 1854-1861.

LI Ling, KANG Le, RUAN Xiao-guang, et al. Finite Element Analysis of Cylinder-Flat Fretting Wear under Different Loading Conditions[J]. Mechanical Science and Technology for Aerospace Engineering, 2018, 37(12): 1854-1861.

[20] 張慧杰, 王志敏, 張太華. 微動工況下柱面不同因素對平面磨損顯著性的分析[J]. 工具技術, 2019, 53(1): 47-50.

ZHANG Hui-jie, WANG Zhi-min, ZHANG Tai-hua. Analysis of Significance of Different Factors on Flat Wear under Mirco-Motion Conditionsrevoke[J]. Tool Enginee-ring, 2019, 53(1): 47-50.

[21] ARNAB Ghosh, BEN Leonard, FARSHID Sadeghi. A stress based damage mechanics model to simulate fretting wear of Hertzian line contact in partial slip[J]. Wear, 2013, 307(1/2): 87-99.

[22] MOHD TOBI A L, DING J, BANDAK G, et al. A Study on the Interaction between Fretting Wear and Cyclic Pla-sticity for Ti-6Al-4V[J]. Wear, 2009, 267(1/2/3/4): 270- 282.

[23] JOHNSON K L. Contact Mechanics[M]. Cambridge: Cambridge University Press, 1985.

[24] 胡永會, 吳運新, 陳磊. 噴丸處理7075鋁合金循環載荷下表面殘余應力的松弛規律[J]. 材料研究與應用, 2010, 4(3): 174-179.

HU Yong-hui, WU Yun-xin, CHEN Lei. Residual Stress Relaxation of Shot Peened 7075 Aluminum Alloy under Cyclic Load[J]. Materials Research and Application, 2010, 4(3): 174-179.

[25] LIUA J, YUANA H. Computational Prediction of shot- Peening Induced Residual Stresses under Cyclic Loa-ding[C]//Conf Proc: ICSP-10. Tokyo: [s. n.], 2008.

[26] BAGHERIFARD S, FERNANDEZ-PARIENTE I, GHE-LI-CHI R, et al. Effect of Severe Shot Peening on Micro-structure and Fatigue Strength of Cast Iron[J]. Interna-tional Journal of Fatigue, 2014, 65: 64-70.

Fretting Wear Properties of TC4 Alloy under Different Surface Strengthening States

,,,,

(Key Laboratory of Pressurized System and Safety, Ministry of Education, East China University of Science and Technology, Shanghai 200237, China)

The work aimed to study the effect of friction coefficient, residual stress field and plastic strain field on the fretting wear properties of TC4 alloy after shot peening (SP) and ultrasonic surface rolling process (USRP) strengthening. The surface of TC4 alloy was strengthened by SP and USRP respectively. After strengthening, the surface roughness, residual stress and microhardness of the TC4 alloy were measured by experiments. Based on the improved Archard wear equation, a two-dimensional cylindrical/planar contact model of fretting wear was established in the ABAQUS finite element software. With the help of the subroutines SIGINI and HARDINI in ABAQUS, the residual stress field and the plastic strain field were respectively introduced into the UMESHMOTION subroutine, so as to explore the effect of friction coefficient, residual stress field and plastic strain field on the surface fretting wear performance after surface strengthening. It was found that the surface roughness of the original specimen increased after SP, but improved after USRP; The microhardness of the specimen after SP and USRP strengthening was 1.28 times and 1.23 times of the original specimen, respectively. The maximum residual stress of TC4 alloy after USRP is –550 MPa, and after SP is –380 MPa. After introducing the residue stress field, the wear depth of the specimen was significantly reduced. Compared with the original specimen, the wear depth of the USRP and SP specimens were reduced by 15% and 10% respectively. After the introduction of the plastic strain field, the wear depth of the TC4 alloy is reduced about 6%. It can be concluded that the greater the friction coefficient, the more severe the wear under the same conditions. The wear profile gradually shifts to the outside with the increase of the friction coefficient, and the wear depth in the contact center area also becomes deeper and deeper with the increase of the friction coefficient. The plastic deformation behavior becomes more obvious with the increase of the friction coefficient and eventually makes the area of plastic deformation become larger and larger. With the introducing of residual stress field and plastic strain field, the amount of wear is reduced, and the influence of the residual stress is more significant. Through the fretting fatigue test, it is found that the life of the specimen is significantly reduced after the fretting wear is added, and the USRP specimen has the best anti-wear performance.

surface strengthening; fretting wear; residual stress field; plastic strain field; UMESHMOTION subroutine

TH115.5

A

1001-3660(2022)07-0127-14

10.16490/j.cnki.issn.1001-3660.2022.07.012

2021–04–21;

2021–09–27

2021-04-21;

2021-09-27

國家重點研發項目(2018YFC1902400);上海市自然科學基金項目(20ZR1415300)

National Key Research and Development Project (2018YFC1902400) and Natural Science Foundation of Shanghai (20ZR1415300)

劉柏(1996—),男,碩士研究生,主要研究方向為航空發動機葉片榫接結構的微動疲勞性能。

LIU Bai (1996-), Male, Postgraduate, Research focus: fretting fatigue performance of aeroengine blade tenon structure.

王寧(1980—),女,博士,副教授,主要研究方向為結構完整性、表面強化、蠕變及微動疲勞性能。

WANG Ning (1980-), Female, Doctor, Associate professor, Research focus: structural integrity, surface strengthening, creep and fretting fatigue of components.

劉柏, 王寧, 朱金龍, 等. TC4合金在不同表面強化狀態下的微動磨損性能研究[J]. 表面技術, 2022, 51(7): 127-140.

LIU Bai, WANG Ning, ZHU Jin-long, et al. Fretting Wear Properties of TC4 Alloy under Different Surface Strengthening States[J]. Surface Technology, 2022, 51(7): 127-140.

責任編輯:劉世忠