一模多腔壓鑄模設計改進

談永忠

(航空工業貴陽萬江航空機電有限公司,貴州貴陽 550018)

1 撥桿鑄件工藝分析

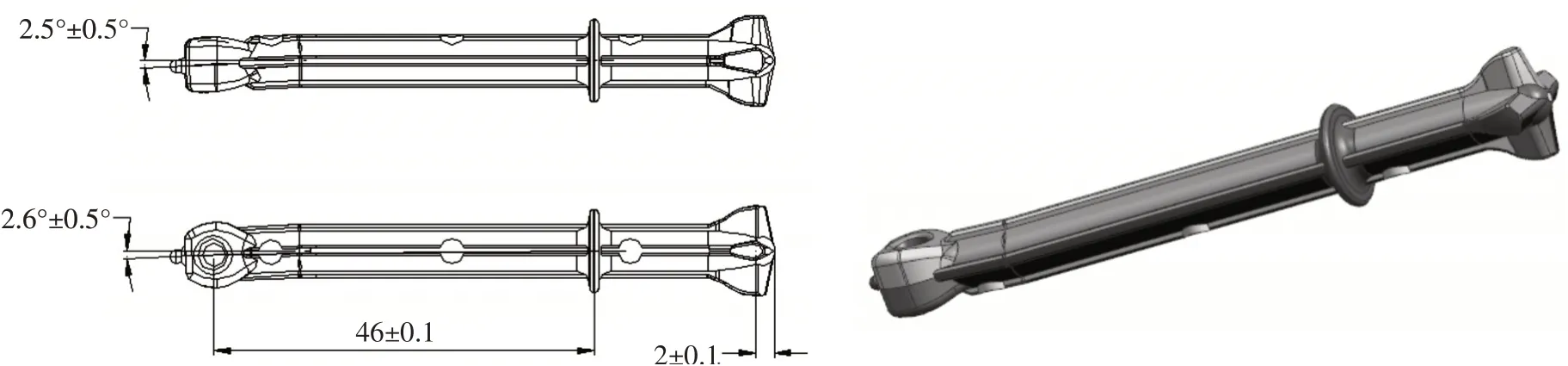

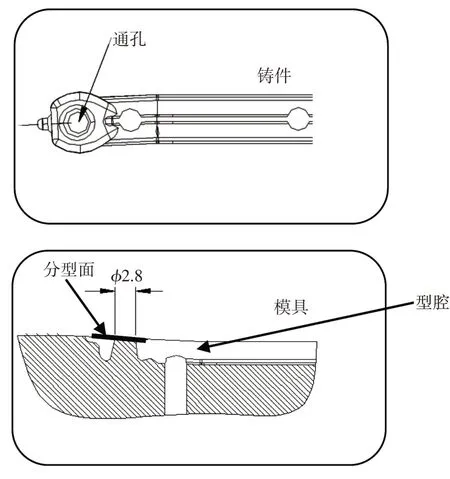

撥桿為鋅合金鑄件,采用熱式壓鑄成型工藝,材料為ZDC2,平均料厚1.3mm,如圖1所示。

圖1 鑄件圖

鑄件工藝分析:

(1)該鑄件空間角度多,2.5°±0.5°、2.6°±0.5°、35±0.1mm和2±0.1mm等尺寸要求較嚴。

(2)該鑄件最大外形在鑄件中心線,從最大外形線分模,動、定模型芯、型腔形狀差異不大,當模具開模時,需要考慮保證鑄件留在動模。

2 原模具方案分析

2.1 排樣分析

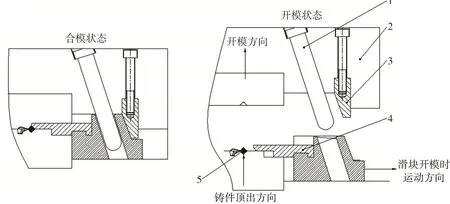

由于原鑄件上下脫模斜度都只有0.5°,導致分模后鑄件在動、定模脫模力差異不大,從而鑄件會粘定模,為了讓鑄件采用留在動模,由頂桿將鑄件頂出,完成模具動作一個循環,故采用滑塊方式將鑄件壓在動模上,鑄件方可正常頂出,滑塊機構如圖2 所示。

圖2 滑塊機構

為了使流到流動平衡,鑄件同時鑄滿,設計每腔流道的流程時,需要考慮等長,但做了滑塊機構,所以模具最多只能排4腔,排位圖如圖3所示。

圖3 模具排位圖

2.2 模具方案優缺點

1模4腔方案優點:

(1)便于保證模具尺寸。模具總體尺寸小,模架大小300×350×300mm,型腔外形尺寸為220×140mm,加工中心加工和放電加工時易保證精度。

(2)利于填充成型。4腔流道流程等長,4 腔同步鑄滿。

(3)便于鑄件取出。滑塊機構保證鑄件開模時留在動模。

一模4腔方案缺點:

(1)能耗較高,機床利用率低。熱式壓鑄機DAW125S,每班1,000模共產出4,000件鑄件。壓鑄機電機功率15kJ,每萬件鑄件機床能耗約1.08×109J。

(2)鑄件外觀差。滑塊頭部成型,鑄件有接痕,影響鑄件外觀。

3 改進模具方案

3.1 鑄件優化

為提高生產模具生產效率,需要排1 模多腔。通過1 模4 腔方案分析可知,因為有滑塊機構所以最多排4 腔。如果想排超過4 腔,就不能有滑塊機構。故提出以下改進方法:

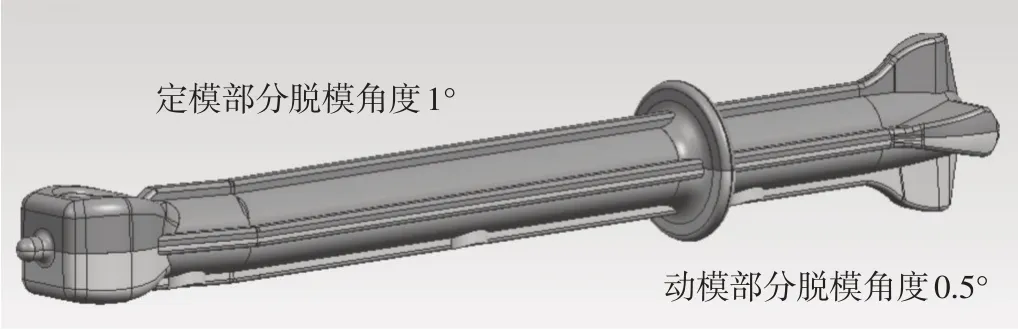

(1)鑄件動、定模拔模斜度設置不同。與設計人員協商后,重新設置鑄件脫模角度如圖4所示,將動模部分鑄件的脫模角度改為單邊0.5°,定模部分鑄件的脫模角度改為單邊1°。

圖4 鑄件拔模斜度

(2)動、定模型芯、型腔拋光方式不同。并且拋光要求定模要求用800#砂紙拋光,動模用400#砂紙拋光,并到達相應光潔度,以確保開模后鑄件留在動模。

通過以上兩個改進方式,使鑄件在動模包緊力比定模大,開模時,鑄件留在動模,便于機械手自動取料,實現自動化生產。從而取消滑塊機構,實現一模多腔排樣。

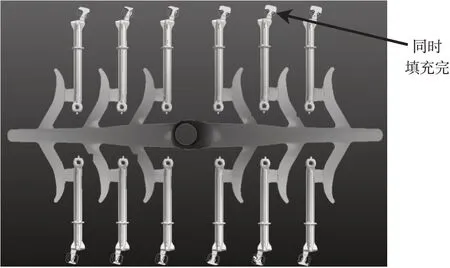

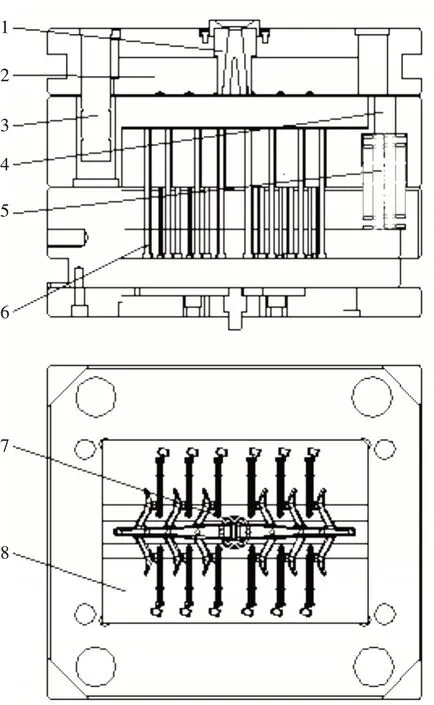

3.2 1模12腔模具排位

熱式壓鑄機型號為DAW125S,為了提高產能,盡可能排一模多腔,該設備格林柱間距離為450×450mm,最大鎖模力125t。可得模具最大外形尺寸為450×400mm,通過計算單個鑄件的投影面積和重量,最多可排位12腔,排位如圖5所示。

圖5 模具排位及安裝圖

3.3 澆鑄系統的設計

模具腔數多,既要保證金屬溶液在型腔中流動順暢,又要確保每個鑄件同時開始填充,同時填充完成,這樣壓鑄時2級提速和增壓作用在每個鑄件效果盡可能一致,從而能保證每個鑄件內部組織致密,外觀良好。如圖6所示,橫流道由大寬變窄,以確保遠端流速加快,并考慮重力影響調整支流道口入口寬度,上方支流道口入口寬度大于下方支流道口入口寬度,基于anyPRE壓鑄模流分析軟件,通過反復模流模擬,和細微修改流道,最終到達圖7的理想結果。

圖6 澆注系統

圖7 模流分析

3.4 模具加工工藝優化

(1)原加工工藝問題。

如圖8 所示,鑄件有一處小孔,直徑φ2.8mm,之前鑄件在孔分型面碰穿處總有毛刺。因為分型面是異形分型面,不能利用磨加工方式準確加工到位,模具型腔加工完后需要鉗工配模,以保證上下模具貼合。但是φ2.8mm 凸臺面積太小,打磨機的打磨砂輪直徑大于φ2.8mm的凸臺,φ2.8mm凸臺面容易打出倒圓,造成模具沒有貼合,從而鑄件孔內形成飛邊。

圖8 孔分型面

(2)加工工藝改進。

考慮鉗工操作困難,將工藝次序進行調整,如表1所示,將電火花工序調整到配模之后,配模時成了大面對碰,不存在操作困難,保證了上下模具貼合,配模完成后再電火花加工型腔。改進后鑄件孔內無飛邊及無錯位,得到了合格鑄件,如圖9所示。

表1 改進工藝路線

圖9 效果圖

3.5 模具結構

模具整體結構,如圖10所示。

1.澆口套 2.定模型腔 3.導柱 4.復位桿5.復位彈簧套 6.頂桿 7.分流錐 8.動模型芯

4 結束語

通過改進模具結構,同一生產設備,同一樣的能耗條件下,產量由班產4,000 件提升至12,000 件,提高了2 倍,且流道重量占比降低。設計模具時需要結合實際,充分考慮加工工藝,提高生產效率和減低能耗。