汽車發動機蓋包邊模的調試方法研究

陳文鋒,曾昭亮,楊玉貴

(四川成飛集成科技股份有限公司,四川成都 610091)

1 引言

汽車包邊是將汽車上兩個或多個制件連接到一起的工藝,其中,包邊模由于生產過程中采用一次動作完成對制件的定位、壓料、預包邊和包邊,其上下模還可對制件進行幾何形狀的校正,這種工藝設備的生產效率,制件品質,穩定性,與其他包邊工藝設備相比具有明顯的優勢,在國內汽車廠家中運用的較廣泛。由于這種工藝方法引進于日本,在每個車型中,所需的量又不是很大,所以國內對這種模具的生產調試經驗比較少。通過總結最近這幾年對相關項目的包邊模的調試經驗總結,以最具代表性的汽車發動機蓋為實例,介紹這個制件的常見質量缺陷,具體分析產生的原因,及模具的調試解決方案,為將來的其它包邊模提供合理高效的調試方案。

2 包邊模常見缺陷及排除方法

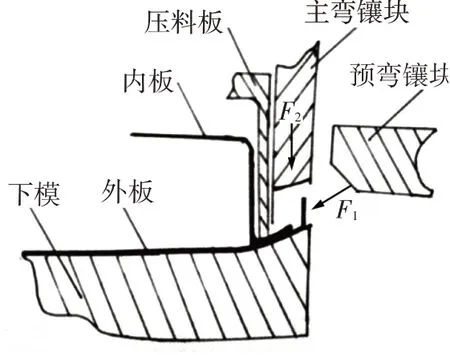

汽車發動機蓋包邊模,是將發動機蓋內板與外板連接到一起的工藝設備,它是通過機床提供動力,做上下往復運動,在向下運動過程中,通過定位銷,壓料板,預彎機構,主彎鑲塊實現對制件的定位,壓料,預彎,主彎動作。其中制件的表面質量和外形尺寸偏差,大部分出在預彎和主彎階段。以下通過實例,具體介紹包邊模的常見缺陷的排除方法。

2.1 面品缺陷及排除方法

2020 年5 月,在調試長安福特某項目的發動機蓋時,發動機蓋包邊后,前擋風玻璃處的兩處尖角出現凹陷(見圖1),與翼子板搭接處的兩處圓弧R出現了輪廓不順暢現象(見圖2)。間隙在2.3~3.0mm,間隙差達到了0.7mm。在試生產階段,輪廓不順暢位置和大小還不穩定。出現大批量的返修,嚴重影響生產效率。

圖1 表面凹陷圖

圖2 輪廓尺寸圖

如圖1所示,通過對制件尖角處進行分析,可以看出制件尖角處,有一段圓弧,在外板預彎和主彎過程中,由于圓弧處往內包邊,該段圓弧包邊后會缺料,受缺料拉應力的影響,隨著主彎力的消失而釋放,所以在調試時,應該先從減小內應力上入手。

(1)從減小單件的內應力入手,用圓弧公式:

式中N——圓弧對應的圓心角度

π——圓周率

R——圓弧半徑

可計算處該段圓弧缺料情況。該段圓弧R為300mm,圓弧對應角度為30°,翻邊高度為10mm,通過公式可以算出:

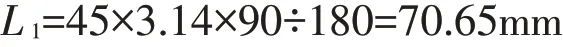

包邊后的翻邊線長度為:

通過計算可以看出,兩段圓弧缺料為:

在公式中可以看出,翻邊高度越短,對圓弧的影響越小。在查閱了長安福特的技術標準后,將翻邊高度降到了5mm 通過公式可以算出,改進后,圓弧L2=30×3.14×(300+5)÷180=159.62mm。

缺料長度L2-L1=2.62

通過對外板翻邊高度的降低,可以看出圓弧缺料優化了很多。

(2)對包邊模的改進。在包邊過程中,模具盡量做到對材料的全約束,任何一個地方的應力釋放或者應力突變,都會反映在制件的表面上。所以要全面檢查模具的每一個細節。

a.應先檢查制件與下模型面的貼合程度,因為外板單件在成型過程中,材料受擠壓力,剪切力,彎曲力,材料表面硬化等影響,由于殘余應力的釋放,會有彈性變形。所以要檢查制件與下模型面是否一致。如果外板與下模不一致的話,制件在壓料階段,將力作用在外板上,外板與下模型面不符,在壓料的時候就將制件表面壓變形。具體的檢查方法是先將單件外板涂上紅丹,放入下模,用手按壓制件,通過著色檢查是否型面一致。通過著色檢查后,發現外板制件與下模有0.2mm 的間隙。所以要將制件與下模進行研磨協調。經過協調好的下模,制件與下模形成至少20mm寬的一致形狀,這個寬度,正好是壓料板和主彎鑲塊對下模施加力的最小寬度。

b.在包邊模預彎過程中,要盡量控制預彎變形的區域,因為預彎變形區域越小,制件面品質量越高。在預彎過程中,預彎鑲塊是向制件翻邊輪廓法向做運動,如圖3所示。

力F1是往法向方向的,制件預彎后角度越小,制件的形變區域就越大,所以要盡量的增大預彎角度。通過改變預彎角度,反復試驗,發現預彎角度只要小于或等于75°,都可以順利的主彎,而且預彎角度對輪廓的縮進影響最小。所以,將制件預彎角做成75°,以減小預彎變形區域。由于向內變形區域越小越好,通過圖3 可以看出,壓料板離制件邊緣是最近的,還可通過壓料板對制件垂直方向增加壓料力,讓外板與下模緊密貼合,以達到減小預彎變形區域的目的。施壓壓力以不破壞制件表面面品為原則,通過減小單件的內應力和對預彎變形區域的控制,改進后的包邊制件,包邊面品得到了很大的提高,如圖4所示。

圖3 預彎鑲塊運動軌跡圖

圖4 表面質量圖

2.2 制件圓弧輪廓不順暢包邊不良及解決方法

通過圖5(試模產品)可以看出該段圓弧的間隙在2.3~3.0mm,圓弧的間隙差達到了0.7mm,誤差非常的大。該段圓弧在法向上還呈反弧形。圓弧包邊后材料會多出一部分,通過圖6還可看出,在包邊過程中,每段圓弧所受力方向還不同。

圖5 輪廓間隙圖

圖6 局部包邊起皺圖

制件的形狀,決定了在主彎過程中,由于包邊多余材料易產生起皺,想要均勻的在圓弧分散多余材料的應力非常的困難,如圖7所示。

圖7 產品造型圖

首先是對模具結構的分析,模具該處由于受空間的限制,只能安裝一組預彎機構,如圖8所示。整段圓弧在預彎過程中,只能向一個方向運動。由于制件圓弧處的特殊形狀,每段圓弧上的初始角度都不同,而模具采用這種結構后,只能完成一種預彎角度,在工作過程中,造成角度大的位置先接觸,角度小的位置后接觸,圓弧中間的材料會向兩側擠壓,擠壓應力出現不均勻,材料會提前在圓弧某段出現起皺,在接下來主彎過程中,直邊材料還會向薄弱點擠料,造成起皺點材料越來越多。包邊后的制件,會往外卷料,造成輪廓不順暢。

圖8 預彎斜鍥圖

問題找到后,首先還是先從制件的根本原因入手,解決制件多料問題。制件外板圓弧翻邊高度為8mm,圓弧半徑為R90mm,弧長對應角度為45°,多余材料可以用圓弧公式L=Nπr/180計算。

包邊后弧長L2=45×3.14×(90-8)÷180=64.37mm

多余材料L1-L2=6.28mm

通過計算可以看出,該段圓弧包邊后,材料多出了6.28mm,經過對長安福特的技術標準核定,確定包邊高度最低可以為5mm,由弧長公式可以算出:

改進后,多余材料L1-L2=3.93mm

通過對單件的改進,可以大大減少多余的材料,對接下來包邊模調試非常的有利。

前面在模具分析中看出,模具在工作過程中,主要還是預彎出現了材料不均勻堆積現象,才造成了主彎后的制件輪廓不順暢。所以,在模具調試中要對預彎鑲塊進行改進。

在改進中,發現制件輪廓不順的位置不穩定,給模具的調試又增加了很大難度。通過對預彎鑲塊的分析,發現是模具在預彎時,預彎鑲塊與外板單件圓弧不一致,在預彎過程中不能對材料進行全程的約束,照成預彎后起皺的點不穩定,最后包完邊的制件圓弧質量不穩定。要做到預彎穩定,必須對材料在預彎過程中進行全程約束。

為了更準確的判斷問題,需要做以下的準備工作:

第一步:為方便直觀看制件包邊后輪廓走料情況,減少對質量缺陷的誤判,需要將制件圓弧輪廓處用刻線刀進行刻線,如圖9所示。

圖9 產品圓角圖

第二步:為方便觀察預彎過程中的走料情況,需要將制件圓弧處涂上紅丹著色。

第三步:為找到預彎鑲塊圓弧與下模制件圓弧的準確位置,可將準備好的制件放入下模,用記號筆畫出制件圓弧與模具對應的圓弧線。做好以上工作后,將外板件取出,將預彎機構彈簧卸下,模擬預彎鑲塊工作到下行程點狀態,對預彎鑲塊圓弧與制件圓弧進行匹配研磨,做到預彎鑲塊圓弧與制件圓弧一致,預彎鑲塊工作到底狀態在制件圓弧的根部,這樣研配好的預彎鑲塊,在預彎過程中才能對材料進行全程約束。

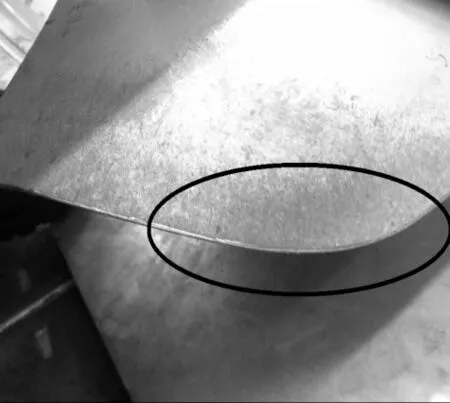

經過以上的改進以后,放入準備好的外板和內板,進行預彎。通過預彎后的制件,發現由于受預彎機構只能往一個方向運動的限制,圓弧中間的材料還是向兩側擠壓堆積,出現起皺,如圖10所示。

圖10 圓角預彎后圖

最后,將制件進行分段的主彎,在分段主彎的最后階段,由于制件圓弧處的特殊形狀,包邊過程中,不是標準的扇形包邊,而是一個反成形包邊,主彎過程中,每段材料受力不均勻,直邊材料翻邊高度比圓弧處的高,提前與主彎鑲塊接觸受力,將材料往圓弧上推擠,當出現起皺后,所有的多余材料都往薄弱點堆積,包完邊的制件,材料多的位置,輪廓往外卷,材料少的位置往里卷,造成總成輪廓間隙大小不均,圓弧不順暢。在現場通過試驗發現,只要用手工敲擊預彎,預彎后的制件呈波浪形(見圖11),主彎后的圓弧輪廓就很圓順。因此,在此基礎上提出了材料引導的概念,就是在圓弧預彎過程中,將多余的材料分多點,引導到需要的地方,讓主彎后的制件材料均勻的擴散在圓弧上,達到圓弧輪廓圓順的目的。

圖11 圓角手工預彎圖

具體的調試方法:先在制件輪廓上用刻刀劃線,將制件放入模具內,再將預彎鑲塊圓弧處,按3 處等分,分別焊3個寬5mm,高3mm的凸點,焊好后打磨圓順,一切準備工作做好后,做一個全動作件,通過看所刻的線在輪廓邊緣位置的變化,就可看出材料的卷邊走料情況。在這種狀態下,預彎后的制件會出現3處凹陷點,在主彎過程中多余的材料會向預先做好的凹陷點流動,凹陷點的材料會往外卷料。這時,再對這3個點內的圓弧進行優化,在每一段內增加一個點,對多余材料進行再引導,讓材料均勻分散在整段圓弧上,達到圓弧輪廓圓順的目的。通過改進后,包邊的制件間隙控制在了2.7~3.0mm(見圖12),圓弧輪廓順暢(見圖13),效果非常好。

圖12 整改后輪廓間隙圖

圖13 整改后表面質量圖

經過以上改進后的模具,連續生產了6萬多件,模具非常穩定,產品質量得到了客戶的一致好評。以上的調試方法,還可以應用到其他的包邊模調試中,如汽車前、后門、行李箱、背門等,經過多年的驗證,具有很好的效果。

3 結束語

汽車包邊模調試是一種很復雜的工作,需要綜合運用相關單件的沖壓工藝知識,單件的質量控制,焊裝焊接工藝,車身質量管控等相關知識,只有努力學習探索,不斷的總結經驗,才能更好的制造調試出高品質的模具和產品。