新能源汽車電機轉軸條形槽的滲碳淬火畸變控制

歐陽志芳, 陳俊健, 胡偉芳

(1. 廣州城市理工學院 機械工程學院, 廣東 廣州 510813;2. 廣州市專一金屬制品有限公司, 廣東 廣州 511400)

驅動電機系統是電動汽車3大核心系統之一,是車輛行駛的主要驅動系統,其特性決定了車輛的主要性能指標,直接影響車輛動力性。電機轉軸又是電機中的關鍵零部件,其材料和加工性能直接影響驅動電機的性能,進而決定了整車的主要性能[1]。新能源汽車電機轉軸在高速重載條件下工作,需要具備較高的抗扭強度和表面耐磨性,在制造過程中通常采用低碳合金鋼配合滲碳淬火工藝來獲得相應的力學性能。然而,在對電機轉軸進行熱處理時,往往會由于其它方面的因素影響金屬材料熱處理的效率與整體質量,進而嚴重影響電機轉軸的整體性能[2]。電機轉軸在滲碳淬火后產生的畸變一般可通過校直和后續精加工解決,但條形槽經過滲碳淬火后的硬度為60~62 HRC,高硬度導致通過機加工來消除畸變的加工效率低、刀具磨損嚴重,會增加產品的加工成本且不利于批量生產;圖紙技術要求條形槽硬度性能須與轉軸表面保持一致性,因此無論是通過機加工或是傳統的槽內填塞物的方法來控制條形槽畸變量都不可行,既要保證條形槽硬度要求的同時,又要控制其畸變量,是電機轉軸批量生產的技術難點。

1 條形槽畸變情況分析

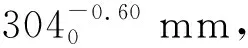

圖1 電機轉軸示意圖Fig.1 Schematic diagram of the motor shaft bar

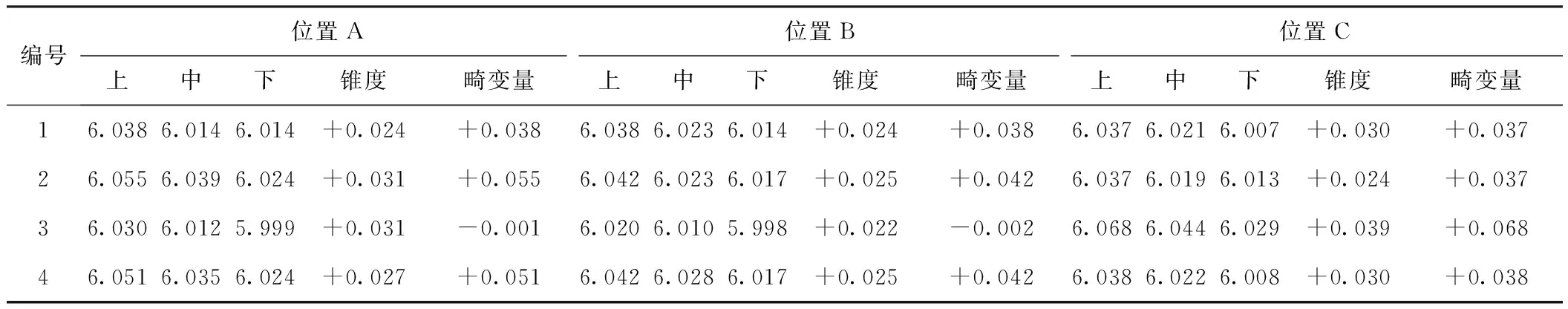

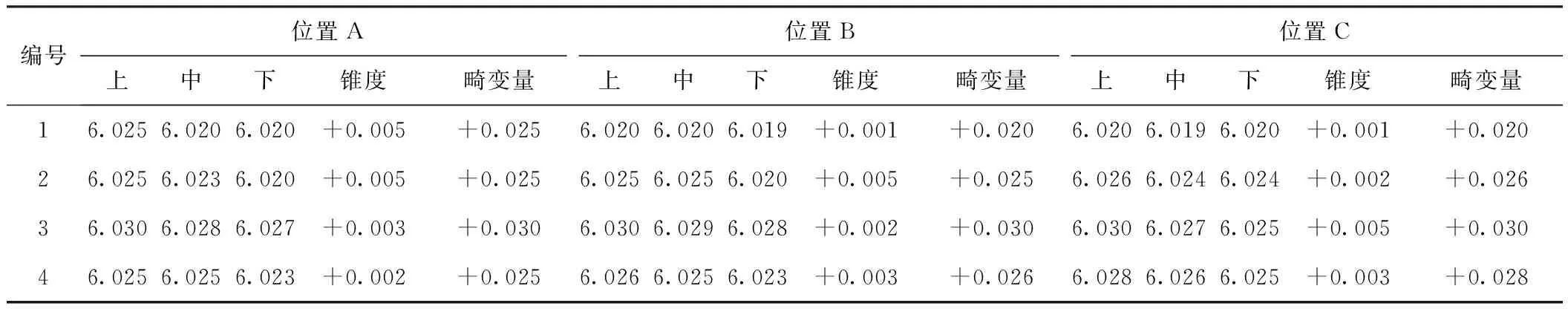

采用UBE-FE-1000Ⅲ型密封箱式爐對電機轉軸進行熱處理,裝爐方式為電機轉軸的花鍵端朝上垂直懸空吊裝,具體熱處理工藝如圖2所示。經該工藝熱處理后,電機轉軸的表面硬度、心部硬度、表面殘留奧氏體及馬氏體等級、碳化物缺陷等級、有效滲碳層深度、晶粒度等級等指標均合格。隨機取4根電機轉軸,采用3坐標測量儀分別在圖1中的A、B、C 3處檢測條形槽畸變情況,結果如表1所示,可見條形槽公差尺寸超差,畸變量為-2~68 μm,且條形槽呈下小上大的“喇叭口”型錐度畸變,錐度畸變量為22~39 μm,從畸變量和錐度畸變考慮合格率為0%,嚴重制約批量生產的開展。經過認真分析和論證,需要針對條形槽畸變情況進行相應的工藝改進,主要從熱處理工藝和冷加工工藝兩個方面配合進行改善。

圖2 電機轉軸熱處理工藝示意圖Fig.2 Schematic diagram of the heat treatment process for the motor shaft bar

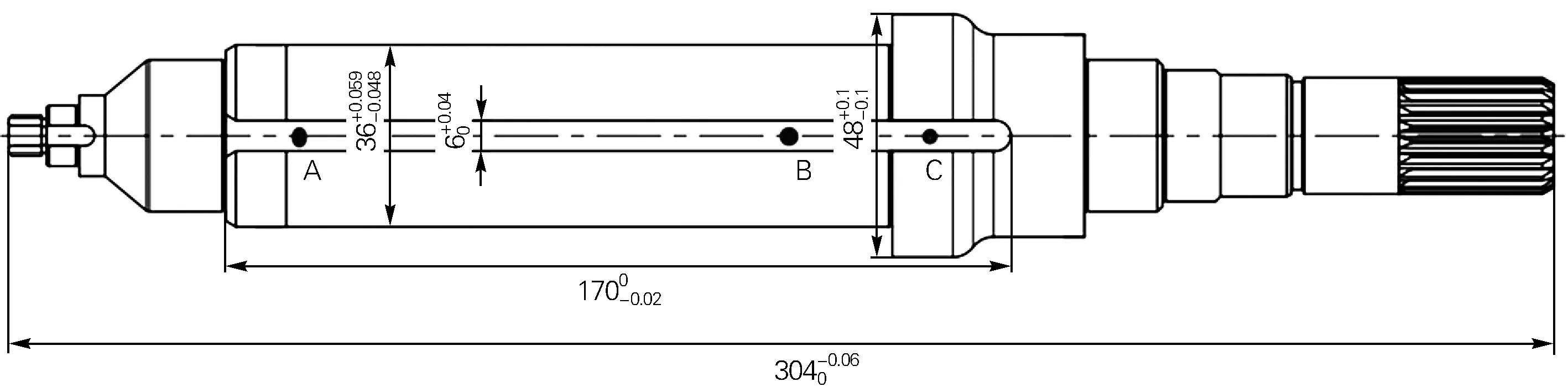

表1 電機轉軸條形槽熱處理后的畸變量Table 1 Distortion of the motor shaft bar groove after heat treatment

2 畸變量控制方法及效果

2.1 滲碳淬火工藝

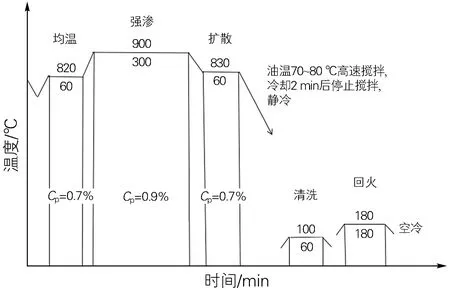

在原熱處理工藝的基礎上,結合實際生產對電機轉軸的滲碳淬火工藝進行適當調整,如圖3所示。鋼從奧氏體轉變為馬氏體時產生體積膨脹,其膨脹量依據碳含量的增加而增大[3],適當降低零件表面碳濃度可減少表面脹大現象,因此將強滲階段的碳勢由1.0% 下調為0.9%。適當提高冷卻油溫可減緩熱應力的產生,進而減少零件畸變[4],因此將淬火油溫度由40~60 ℃ 提高到70~80 ℃。另外,在冷卻初期零件沒入油后開啟攪拌器高速攪拌有利于形成對流,均勻冷卻,使零件快速冷卻以避免過冷奧氏體高溫分解,試驗所用淬火油的冷卻能力快,可達83.6 ℃/s,在高速攪拌2 min沖破蒸汽膜階段后關閉攪拌器并采用靜冷方式冷卻,零件表面快速下降至Ms點確保轉軸表面硬度均勻,并且適當降低冷速以減少因電機轉軸心部和表面冷卻轉變的不同時性引起的組織應力,從而減少零件畸變[5]。

圖3 改進后的電機轉軸熱處理工藝示意圖Fig.3 Schematic diagram of the improved heat treatment process for the motor shaft bar

2.2 反畸變加工法

根據條形槽在熱處理前后的畸變檢測情況分析,條形槽槽頂處(A位置)呈脹大趨向,脹大量在+2~+28 μm,條形槽槽中處(B位置)呈脹大趨向,脹大量為0~4 μm,條形槽槽中處(C位置)呈縮小趨向,收縮量為-1~-2 μm。槽深上、中、下位置出現縮、脹情況不一,大致呈一個錐度為22~39 μm下小上大的“喇叭口”型。因此,可以通過反畸變法提前調整條形槽的加工方法預留畸變量,在熱處理前將條形槽預加工成錐度為20 μm下大上小的“倒喇叭口”型,淬火時零件表面在冷卻過程中急劇收縮,在拉應力的作用下使得原本下大上小的“倒喇叭口”型的截面變為矩形,產生的畸變部分可以抵消預留量從而修正畸變。

2.3 改進后效果

表2為采用反畸變加工和改進的滲碳淬火工藝后生產的20CrMnTi鋼電機轉軸條形槽的畸變檢測結果,可見條形槽錐度控制在+1~+5 μm,畸變量控制在+20~+30 μm 范圍內,條形槽的錐度、畸變量達到尺寸要求。

表2 改進工藝下電機轉軸條形槽的畸變量(mm)Table 2 Distortion of the motor shaft bar groove after improved process (mm)

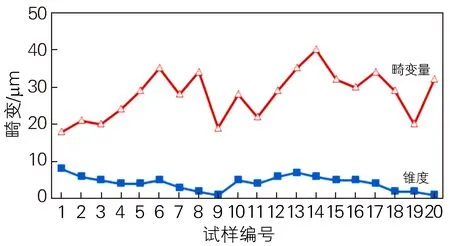

為了進一步驗證改進工藝和反畸變法兩項改善措施的可靠性,連續進行多爐次小批量試驗,每爐隨機抽取4支電機轉軸,共抽取20支電機轉軸對條形槽進行檢測,結果圖4所示。可見,改進措施可以將小批量量產時條形槽的錐度畸變控制在+1~+8 μm,畸變量控制在+15~+35 μm范圍內。

圖4 改進工藝小批量生產時電機轉軸條形槽的畸變量Fig.4 Distortion of the motor shaft bar groove after small batch production with the improved process

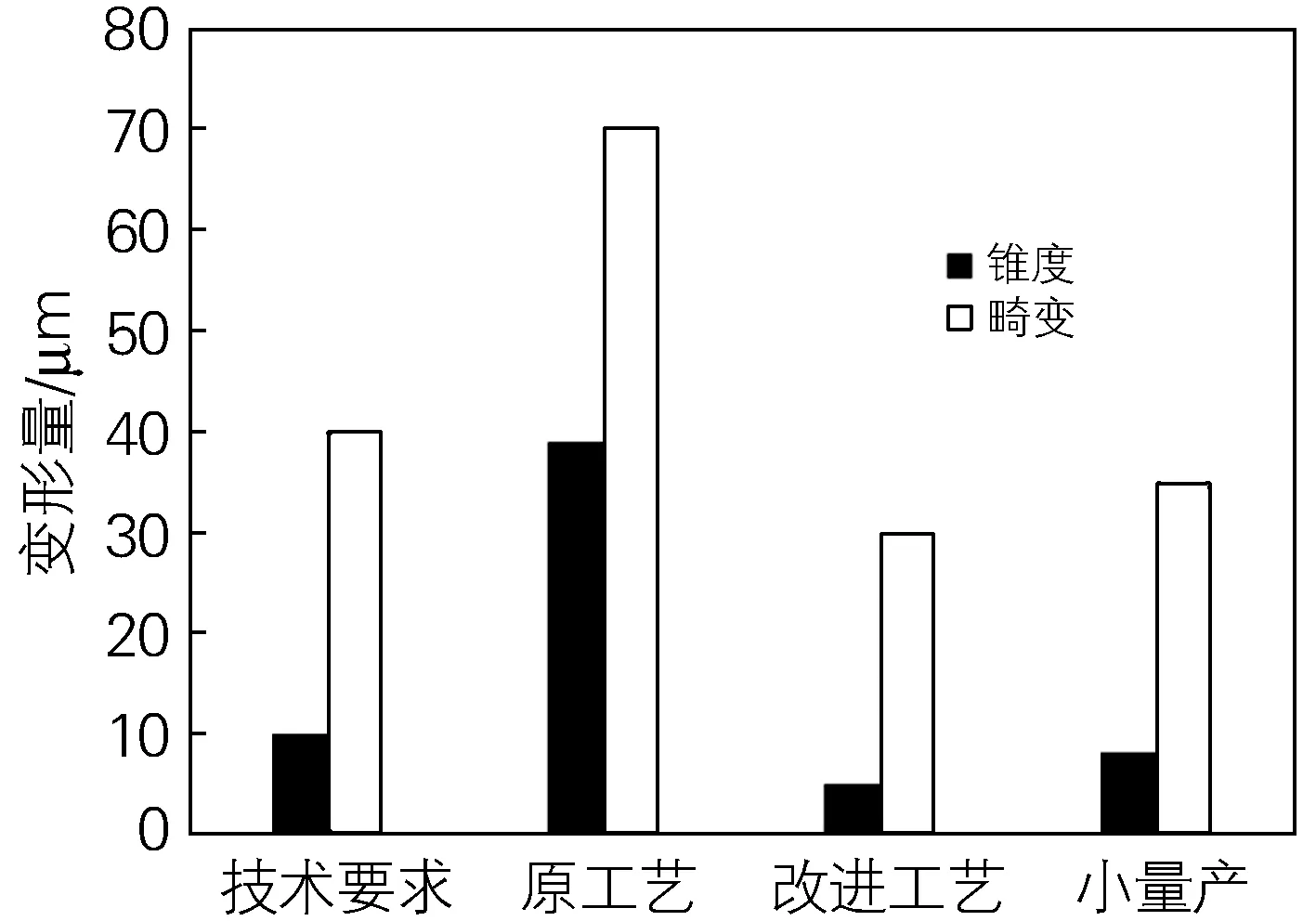

圖5為改進前后電機轉軸條形槽錐度、畸變量的對比。可見,改進后條形槽的錐度和畸變量平均值分別減少了34 μm和40 μm,且小批量生產時畸變程度并未顯著增加,說明改進措施可靠,工藝性能穩定,具備應用于大規模量產的條件。

圖5 改進前后電機轉軸條形槽的畸變量對比Fig.5 Comparison of the distortion of the motor shaft bar groove before and after improving the process

3 結論

1) 電機轉軸條形槽經滲碳淬火后出現錐度畸變和畸變量不達標的情況,條形槽呈下小上大的“喇叭口”型錐度畸變,錐度畸變量為+22~+39 μm,畸變量為-2~+68 μm。

2) 通過工藝改進,將滲碳過程強滲階段的碳勢由1.0%降為0.9%,淬火油溫由40~60 ℃提高到70~80 ℃,冷卻方式由零件入油強烈攪拌改為攪拌2 min 停止攪拌并靜冷,結合20 μm錐度反畸變加工方法,成功將條形槽畸變控制在技術范圍內,錐度畸變為+1~+5 μm,畸變量為+20~+30 μm,轉軸表面硬度均勻性與硬度梯度分布情況和原工藝相近,其他技術指標均能達到圖紙要求,效果良好。

3) 采用改進工藝進行小批量生產時,條形槽錐度畸變量為+1~+8 μm,畸變量為+15~+35 μm,畸變程度并未顯著增加,說明改進措施可靠,工藝性能穩定,具備應用于大規模量產的條件。