統(tǒng)計過程控制在表面處理槽液中的應(yīng)用

喻 嵐 熊梧堯

(中國航發(fā)貴州紅林航空動力控制科技有限公司,貴陽 550009)

1 概述

統(tǒng)計過程控制(Statistical Process Control,SPC)方法采用以控制圖為基礎(chǔ)的現(xiàn)場質(zhì)量管理,對過程中的各階段進(jìn)行評估和監(jiān)控,了解過程變化及波動,同時通過識別波動改善和控制波動。它是用來及時反映和區(qū)分正常波動與異常波動的一種工具,并對過程進(jìn)行測定、記錄、控制管理的一種統(tǒng)計方法設(shè)計圖。

2 SPC 控制方法

SPC 方法主要對過程中的各階段進(jìn)行評估和監(jiān)控,建立并保持過程處于可接受和穩(wěn)定的水平。SPC的重點體現(xiàn)在兩個方面:一方面是利用控制圖分析過程的穩(wěn)定性,尋找波動點,監(jiān)控過程;另一方面是計算過程能力值,分析過程能力指數(shù)是否滿足要求。

SPC 分為分析階段和監(jiān)控階段兩個階段。分析階段主要評估過程是否穩(wěn)定、是否存在波動、測量方法是否合格以及計算控制限。當(dāng)評估工作完成時,分析階段結(jié)束,進(jìn)入監(jiān)控階段。監(jiān)控階段主要是控制圖進(jìn)行監(jiān)控,根據(jù)計算的控制限繪制生產(chǎn)現(xiàn)場使用的控制圖,并將實際數(shù)據(jù)及時繪制到控制圖上,通過觀察控制圖中點的波動顯示過程是否受控。如果發(fā)現(xiàn)失控,必須尋找原因并盡快消除其影響。監(jiān)控可以充分體現(xiàn)SPC 預(yù)防控制的作用[1]。

控制限并不是規(guī)范限值或目標(biāo),而是基于實際過程產(chǎn)生數(shù)據(jù)并通過一定的公式計算而來的。這個過程中,通過將數(shù)據(jù)與控制限相比較來確定變差是否穩(wěn)定與受控。

過程處于統(tǒng)計控制狀態(tài)(即穩(wěn)定生產(chǎn))時確定其是否有能力(即符合規(guī)格限制并生產(chǎn)出“良好”的部件),將過程變異的寬度與規(guī)格限制的寬度相比較來確定能力。過程需要處于受控狀態(tài),才能評估其能力。

目前,一般采用MINITAB 軟件中“統(tǒng)計-控制圖”菜單直接進(jìn)行計算。選擇控制圖主要是根據(jù)所控制質(zhì)量指標(biāo)的數(shù)據(jù)性質(zhì)進(jìn)行選擇。數(shù)據(jù)為計量的,應(yīng)選擇I-MR 圖、ˉX-R 圖、X-Rs 圖等;數(shù)據(jù)為計件的,應(yīng)選擇p 圖或np 圖;數(shù)據(jù)為計點的,應(yīng)選擇c 圖或u圖。一般情況下,在統(tǒng)計量的平均值處繪制中心線,在中心線以上3 s 處繪制控制上限,在中心線以下3 s處繪制控制下限,如圖1 所示。

3 SPC 控制應(yīng)用流程

SPC 統(tǒng)計過程一般包括收集數(shù)據(jù)、過程能力評估、測量系統(tǒng)分析及繪制控制圖、分析改進(jìn)、現(xiàn)場使用等階段。一方面,需要確認(rèn)控制目標(biāo)和控制方法,同時需明確該控制目標(biāo)的過程能力值。另一方面,對于控制目標(biāo)的測量方法需進(jìn)行測量系統(tǒng)分析,確保測量可以得出正確的結(jié)論。滿足上述要求后方可開展統(tǒng)計過程控制,具體流程見圖2。

3.1 確認(rèn)目標(biāo)識別控制點

表面處理工藝中,槽液分成是決定結(jié)果的重要組成,且在《金屬鍍覆和化學(xué)覆蓋工藝質(zhì)量控制要求》(GJB 480A-95)中槽液要求定期分析及控制[2]。

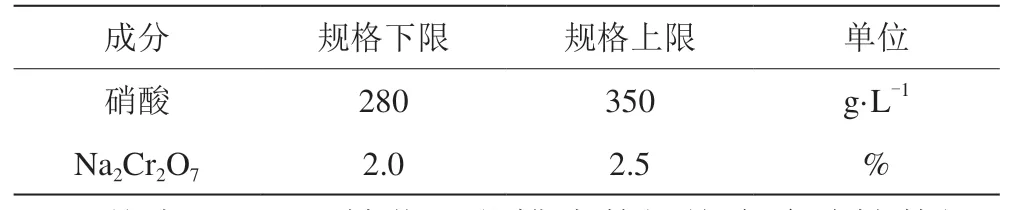

表面處理槽液的主要質(zhì)量特性指標(biāo)為槽液成分的工藝要求范圍,即工藝規(guī)定的工藝控制上下限。工藝以AMS 2700 鈍化工藝參數(shù)為來源,具體參數(shù)見表1[3]。

表1 不銹鋼鈍化槽液控制具體要求

從表1 可見,鈍化工藝槽液數(shù)據(jù)均為連續(xù)性數(shù)據(jù),為計量性數(shù)據(jù),在I-MR 圖、ˉX-R 圖、X-Rs 圖等圖形中選擇。

3.2 確認(rèn)目標(biāo)過程能力指標(biāo)

參考《Process Control Methods》(AS 13006)計算方法,可得鈍化槽液過程能力指標(biāo)Cpk值不小于1.1。

3.3 測量系統(tǒng)分析

現(xiàn)有槽液分析方法主要包含兩類:一為手工方法;二為自動方法,即設(shè)備直接出數(shù)據(jù)的方法。手工方法主要包含酸堿滴定、氧化還原滴定以及EDTA 滴定等;自動方法主要包含ICP、自動電位滴定儀、分光光度計以及pH 儀等。選定手工的酸堿滴定方法分析測量系統(tǒng),典型槽液為硝酸。數(shù)據(jù)收集時,要求現(xiàn)場槽子取樣,1 份樣品2 名操作者分別測20 次。根據(jù)數(shù)據(jù)收集情況,采用MINITAB 軟件中“統(tǒng)計-質(zhì)量工具-量具研究”菜單直接計算。操作者1 和操作者2 的檢測數(shù)據(jù),分析結(jié)果見圖3。

通過計算分析發(fā)現(xiàn),分析方法的測量系統(tǒng)不合格原因表象相同,均為“R&R ≤30%,可區(qū)分的類別數(shù)=1”,且可區(qū)分?jǐn)?shù)≤4 導(dǎo)致測量系統(tǒng)分析不合格[4]。

通過分析方法、數(shù)據(jù)、操作者的進(jìn)一步確認(rèn),分析方法均為常用的分析方法且已建立了明確的分析流程及計算公式;操作者均取得了行業(yè)化學(xué)分析資格證書,均持證上崗;數(shù)據(jù)的計算符合說明書計算要求。這3 方面是未發(fā)現(xiàn)測量系統(tǒng)不合格的根本原因。

通過數(shù)據(jù)本身數(shù)值分析,實際控制范圍無邊緣值或不合格值,多在中線附近,導(dǎo)致可區(qū)分?jǐn)?shù)不顯,故導(dǎo)致測量系統(tǒng)不合格。

由于現(xiàn)場使用槽液不會配制/調(diào)整超出實際控制范圍的情況,且槽液長期處于控制范圍內(nèi),不會出現(xiàn)邊緣值。復(fù)查鈍化工藝的過程控制試驗——鹽霧試驗和水浸試驗,均合格。出于對實際現(xiàn)場情況的考慮,對不單獨配制不合格或邊緣值的槽液進(jìn)行驗證。測量系統(tǒng)分析結(jié)果為可接受使用[5]。

3.4 SPC 分析

3.4.1 數(shù)據(jù)收集

采集生產(chǎn)現(xiàn)場2 年度數(shù)據(jù)進(jìn)行后續(xù)計算,確保采集的數(shù)據(jù)量足夠。

3.4.2 過程能力分析

根據(jù)數(shù)據(jù)收集情況,采用MINITAB 軟件中“統(tǒng)計-質(zhì)量工具-能力分析”菜單直接計算。計算過程能力前,推薦采用時間序列進(jìn)行數(shù)據(jù)趨勢走向分析。從表面處理槽液調(diào)整的趨勢(見圖4 和圖5)可見,均為從高值往下的趨勢,符合生產(chǎn)線槽液消耗及添加規(guī)律,波動較大,且由于長年的工藝控制無靠近工藝上下限的數(shù)值。過程存在波動,因此根據(jù)時間序列圖選取連續(xù)7 個點進(jìn)行過程能力分析。根據(jù)數(shù)據(jù)分析可得,短期過程穩(wěn)定,過程能力Cpk為2.06,滿足Cpk值不低于1.10 的要求。

3.5 分析階段SPC 計算及監(jiān)控階段SPC 表格

采用MINITAB 軟件中“統(tǒng)計-控制圖-單值極差”菜單直接計算,舉例見表2。圖6 為2020 年鈍化槽液監(jiān)控情況,無超出控制限的情況。

表2 測量系統(tǒng)分析槽液控制范圍

4 SPC 控制圖的運用

控制圖可以給操作人員提供過程是否需要采取措施進(jìn)行改進(jìn)的信息和改進(jìn)的時機(jī)。當(dāng)過程處于統(tǒng)計控制狀態(tài)時,性能是可預(yù)測的,結(jié)果保持穩(wěn)定的水平。通過控制現(xiàn)場表面處理槽液,根據(jù)槽液變化走向,在達(dá)到控制限前進(jìn)行溶液調(diào)整,避免槽液處于超差范圍。通過長時間的控制溶液添加規(guī)律,從時間序列圖和控制圖中明顯可見,通過控制可以更好地控制溶液添加量,便于計算化學(xué)藥品購買量和庫存量,管控成本。

控制圖為操作過程中的操作者、管理者、工藝人員、質(zhì)量人員提供了有效而明顯的交流工具,可以快速達(dá)成共識。

近年來的現(xiàn)場SPC 過程控制顯示,表面處理現(xiàn)場在原槽液控制范圍內(nèi),通過計算可得出最佳使用范圍并加以控制,制作的SPC 表使得當(dāng)前的狀態(tài)更加明確。采用SPC 方法可以提前預(yù)測槽液變化規(guī)律,從而實現(xiàn)及時調(diào)整,可防止槽液成分超出范圍而影響產(chǎn)品質(zhì)量,同時避免了產(chǎn)品的追回問題,提升了現(xiàn)場質(zhì)量管理水平。

- 現(xiàn)代制造技術(shù)與裝備的其它文章

- 全國機(jī)械工業(yè)高質(zhì)量發(fā)展推進(jìn)會召開

- 2022 年一季度機(jī)床工具行業(yè)經(jīng)濟(jì)運行情況

- 臨工重機(jī)|以大國重器之姿助力國家“碳中和”目標(biāo)實現(xiàn)

- 結(jié)合船舶與海洋工程專業(yè)特點的“材料力學(xué)”課程教學(xué)

- “互聯(lián)網(wǎng)+職業(yè)教育”背景下“網(wǎng)絡(luò)教學(xué)平臺+翻轉(zhuǎn)課堂+對分課堂”三位一體混合課堂的改革與實踐

——以“車輛制動檢修”課程為例 - 機(jī)電一體化數(shù)控技術(shù)在機(jī)械制造中的應(yīng)用分析