海上平臺離心式閃蒸氣壓縮機輕烴回收方法創新與思考

董學航

(中海石油(中國)有限公司上海分公司,上海 200335)

原油穩定的目的是脫除油品中的輕組分,降低油品的飽和蒸汽壓,減少油品在儲存過程中的蒸發損耗[1]。凝析油閃蒸氣的主要成分是飽和烴,是生產液態烴及相應化工產品的寶貴原料,具有較高的應用價值和經濟價值[2]。

為提高凝析油穩定收率,降低能耗,充分回收海上油氣開發開采過程中產生的閃蒸氣,同時保證外輸油品飽和蒸氣壓合格,某海域M 海上平臺設計有凝析油三級穩定系統以及高、低壓多級離心式閃蒸氣壓縮機,通過逐級閃蒸分離回收凝析油閃蒸氣和多級加壓,將閃蒸氣壓縮后匯入天然氣外輸海管外輸。但是,在實際生產中發現,平臺火炬火焰較大且伴隨有黑煙,凝析油系統放空閥門往往留有一定開度,表明在壓縮機處理量滿足的前提下,閃蒸氣未徹底回收完全[3]。黑煙主要未放空閃蒸氣中C3及以上重質組分不完全燃燒形成的。重質組分含量越多,炭黑生成量越多,即火炬黑煙現象越明顯[4]。

1 現狀分析

1.1 平臺閃蒸氣回收現有設計流程

M 平臺為集油氣開發開采與處理為一體的綜合性處理平臺,包括油氣水分離、天然氣脫水加壓、凝析油穩定后外輸至下游平臺及陸岸終端等流程。

按照平臺原有設計,在凝析油逐級穩定過程中,各級凝析油分離器分離出的閃蒸氣按照操作壓強的不同,分別進入高、低壓閃蒸氣壓縮機進行增壓、部分重烴液化以及油氣分離后輸送至各下游流程。由于平臺油品處理量低于設計值,閃蒸氣壓縮機實際處理量與設計工況相差較大。為穩定壓縮機運行和減少喘振發生,經過平臺降壓改造進行流程優化。優化后,A井口平臺的油氣混合物流同經海管輸送進入M 平臺段塞流捕集器的油品混合,進入凝析油一、二、三級分離器。其中:一、二級分離器閃蒸氣進入高壓壓縮機進行加壓,閃蒸氣中大部分C1、C2及部分C3以上氣相組分在經過四級壓縮后進入平臺天然氣處理流程并回收輸送至陸岸終端;部分C3~C6輕質組分及重烴、水汽在壓縮機逐級增壓過程中,經過冷凝、壓縮液化繼續返回凝析油穩定系統處理,進行二次穩定。

三級分離器閃蒸氣進入低壓壓縮機進行加壓后輸送至高壓壓縮機入口。由于低壓機組整體運行壓強較低,它的壓縮冷凝產生的液烴排放至閉排。

1.2 閃蒸氣回收現有設計流程的局限性

1.2.1 現有設計流程適用工況

現有原油穩定、閃蒸氣回收流程對于輕組分(主要是甲烷和乙烷)含量較高和油品較重(氣液分子量差異大)的油氣田具有較強的適應性。在原油的各級分離和穩定過程中,閃蒸氣的輕組分(甲烷和乙烷)經過壓縮機壓縮后外輸,其相態不會發生改變;油品中重烴組分(C7以上閃蒸不易汽化)油氣分離后外輸;經壓縮液化、冷凝后產生的少量重烴和水,回到原油穩定流程,待二次穩定后外輸。

1.2.2 現有流程存在的問題

(1)氣相組分分析。離心式閃蒸氣壓縮機調試投用之初,經過對凝析油一、二、三級分離器氣相取樣進行色譜分析,發現閃蒸氣中輕烴組分較多,分離器中氣相分子量遠小于壓縮機初始設計分子量。平臺降壓改造后,由于直接引入氣田天然氣,再次對凝析油穩定系統氣相進行取樣分析,具體數據見表1。

根據表1 氣體各組分數據對比分析如下:在兩種工況下,凝析油一、二級分離器甲烷、乙烷(C1、C2)組分占比80%以上,其余組分均為C3~C6輕烴;凝析油三級分離器甲烷、乙烷(C1、C2)組分占比明顯減少,在50%左右,C3~C6輕烴組分占比上升至接近50%;3 臺分離器氣相在兩種工況下均基本無C7以上重烴組分。

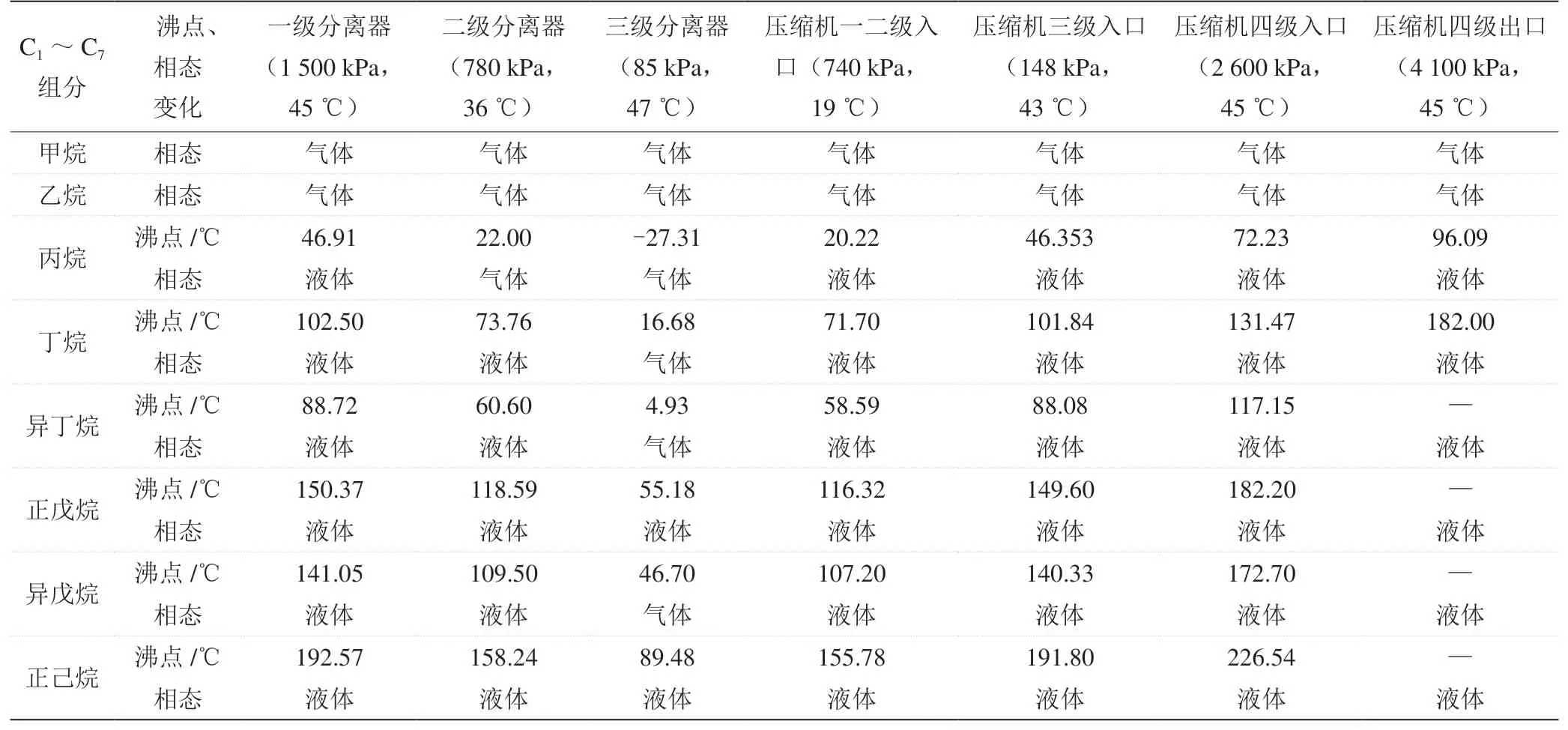

(2)工藝分析。分離器內C1~C7組分在工藝系統相態表,如表2 所示。

由表2 可見:壓縮機系統回收的液相C3組分在一級分離器為液態,二、三級閃蒸為氣態;C4~C5組分,在一級分離器、二級分離器均為液態,在三級分離器閃蒸成氣態,部分無法處理的“二次氣化”輕烴易造成三級分離器和低壓壓縮機入口壓強升高,是分離器持續存在放空的主要原因。

表2 分離器內C1 ~C7 組分在工藝系統相態表

一二級分離器內閃蒸出的C3~C6組分,在壓縮機經冷凝、壓縮成液態后重新回到凝析油系統,經過二次加熱、閃蒸后,一部分再次進入高壓壓縮機進行循環,一部分進入三級分離器閃蒸成氣體放空,周而復始,無法回收。

(3)問題分析。第一,在平臺凝析油穩定系統中,氣相無C7及以上重烴組分,含有少量C6組分(沸點89.48 ℃/85 kPa);第二,經高壓壓縮機系統冷凝壓縮液烴在C6以下;第三,除C1、C2組分始終維持氣態,可經壓縮機壓縮外輸外,其余C3~C6組分在壓縮機與凝析油處理系統之間循環、放空,無法回收;第四,無法回收的C3~C6組分以液相狀態進入三級分離器和低壓壓縮機后,由于放空或排放至閉排系統輸送至火炬頭燃燒,是造成火炬黑煙的主要原因。

2 平臺閃蒸氣回收流程優化創新思考

盡可能徹底回收閃蒸氣中的C3~C6組分,防止其二次閃蒸放空,是解決分離器持續放空和火炬黑煙的根本途徑。為保證生產安全和產品質量,M 平臺外輸凝析油要求飽和蒸汽壓需小于70 kPa(37.8 ℃),無法將其加壓回收外輸。另外,M 平臺外輸的天然氣需滿足海底管線輸送要求(滿足水露點要求),在天然氣終端處理廠能接收上岸輸氣管線段塞量的前提下,對烴露點沒有嚴格要求。因此,將循環液化的輕烴引入天然氣海管外輸至終端處理廠,不僅可解決平臺火炬放空、黑煙問題,還可實現輕質組分回收,增加效益。

在高、低壓壓縮機各滌氣罐液相管線出口添加增壓泵,泵出口連接至一新增高壓油水分離器,使得經過壓縮機壓縮冷凝后的凝析油不再返回原油穩定處理系統,而是通過泵增壓后統一進入新增高壓油水分離器(防止由于壓強下降造成二次閃蒸)。經過油水分離脫水后的凝析油再經過分離器油相出口增壓泵增壓至天然氣外輸海管,隨脫水后天然氣一起輸送至陸岸終端進行進一步處理(見圖1),二次轉化為輕烴產品。這樣可在提高經濟效益的同時,避免出現二次閃蒸的問題,提高平臺高、低壓壓縮機的運行效率和穩定性,同時可徹底解決火炬黑煙問題。

經前期試驗,該方案在M 油田獲得了良好的實施效果,減少火炬黑煙的同時,提高了經濟效益,進一步實現了節能減排[5]。

3 結語

對于凝析油閃蒸氣來說, 由于輕烴組分(C3~C6)占比較大,僅簡單使用傳統增壓回收流程,往往會出現“增壓液化—降壓氣化—飽和放空”的“死循環”問題,造成閃蒸氣白白放空浪費。對于輕烴含量較高的氣田凝析油處理流程,設計時應進行綜合考慮,在符合外輸條件的前提下,可考慮增加液化輕烴回收至陸地處理終端流程,經濟效益較為可觀,同時可減少閃蒸氣放空損失。本文的回收方案對于處理油品輕質組分較多的海上油氣生產處理平臺具有較好的借鑒價值。