大型異步電機焊筋軸與轉子鐵心過盈配合的計算

李華勝 吳順海 王 虎 王定龍

(湖南中車尚驅電氣有限公司,株洲 412001)

焊筋軸主要是由通過熱軋或者鍛造的圓鋼與熱軋鋼板焊接完成后再經過機械加工制造而成的轉子軸,具有質量小、結構簡單、便于通風散熱等優點,目前廣泛應用于各類異步電機[1]。過盈連接具有結構簡單、承載能力強、同心度高且可以避免加工鍵槽對連接結構強度進行削弱的優點,在電機轉軸與轉子鐵心配合中應用廣泛[2]。長期以來,對焊筋軸和轉子鐵心的過盈配合主要通過設計經驗選取。過盈量選取的合理性直接關系到電機焊筋軸和轉子鐵心連接的可靠性。本文通過數值計算對焊筋軸與轉子鐵心過盈配合的最小過盈量進行理論分析,并以某一大型異步變頻電動機為例,計算電機焊筋軸與轉子鐵心過盈配合。為驗證計算的合理性,運用ANSYS Workbench 仿真軟件對焊筋軸與轉子鐵心的過盈配合進行有限元計算。計算結果顯示,焊筋軸與轉子鐵心過盈配合選取合理,可為焊筋軸與轉子鐵心過盈配合的計算提供指導。

1 焊筋軸和轉子鐵心過盈配合的計算

1.1 傳遞轉矩所需最小過盈量

電機轉子的焊筋軸與轉子鐵心的過盈裝配主要采用轉子鐵心熱套在焊筋軸上,焊筋軸與轉子鐵心通過過盈配合來傳遞扭矩。焊筋軸與轉子鐵心過盈配合時,為滿足電機正常工況下傳遞最大轉矩、最高轉速的要求,焊筋軸與轉子鐵心的配合面需要有足夠的結合壓強[3]。在結合壓強的作用下,轉子鐵心內徑向外產生徑向位移,焊筋軸向內壓縮,焊筋軸與轉子鐵心通過配合面的摩擦力傳遞一定倍數的轉矩。圖1 為焊筋軸與轉子鐵心配合和焊筋軸的受力示意圖。

過盈配合徑向力P為:

式中:Tn為轉矩;N1為焊筋數量;f為摩擦系數;R1為配合半徑。

過盈配合結合壓應力Pf為:

式中:P為焊筋承受的徑向力;L為焊筋軸與鐵心的配合長度;B1為焊筋寬度。

轉子鐵心傳遞轉矩時,鐵心內徑受集中徑向力作用產生的徑向位移δm為:

徑向力作用在焊筋上由于徑向壓力引起焊筋的位移δp為:

徑向力作用在焊筋上實心圓軸受到等效均勻壓力產生的徑向位移δs為:

式中:μ為焊筋軸的泊松比;N1為焊筋數量。

焊筋軸通過摩擦力作用來傳遞轉矩Tn。傳遞轉矩Tn工況下,焊筋軸和轉子鐵心雙邊徑向位移大小δT1為:

1.2 轉子旋轉時離心力作用下過盈量損失的計算

大型異步電機的轉子在旋轉時,必須考慮在旋轉工況下離心力對轉子過盈配合的影響[3]。電機轉子旋轉時,轉子鐵心的齒部和導條的慣性力可以作為均布載荷,轉子齒部和導條離心力引起轉子鐵心內徑的徑向位移δq為:

式中:Pq為等效均布載荷;N2為導條數量;m為每根導條的質量;B2為導條寬度;ω為轉子的角速度;ρ為轉子鐵心的密度。

由于轉子自身旋轉轉子鐵心內徑的徑向位移δw為:

式中:ν為轉子鐵心的泊松比;g為重力加速度。

在轉子旋轉過程中,焊筋軸由于自身離心力引起焊筋的徑向位移δe為:

在焊筋軸旋轉過程中,焊筋離心力作用在實心圓柱上的等效均勻拉力引起的徑向位移δr為:

式中:Pr為焊筋的離心力作用在圓柱上的等效拉力;μ為焊筋軸的泊松比;ρ1為焊筋的密度。

焊筋軸旋轉過程中,實心鍛軸自身離心力引起的徑向位移δt為:

轉子旋轉焊筋軸和轉子沖片損失的雙邊過盈量δT2為:

1.3 設計過盈量的確定

焊筋軸與轉子鐵心通過熱套過盈裝配,在徑向力的作用下,轉子鐵心的內徑變大,焊筋軸的外徑變小,在焊筋軸和鐵心的配合面上產生結合壓強,然后在結合面上產生摩擦力。焊筋軸和轉子鐵心通過摩擦力來傳遞扭矩[4-5]。

在電機高速運轉過程中,轉子鐵心的齒和導條的離心作用在鐵心沖片的內孔上使鐵心內孔變大,焊筋軸也在離心的作用下外徑變大。由于轉子鐵心的外徑比焊筋軸的外徑大且其剛度比焊筋軸差,因此鐵心內徑增大的值要比焊筋軸外徑增大的值大,故在電機實際運行過程中的實際過盈量要比靜止工況下小得多。

綜上所述,在電機轉速已知的情況下,電機運行過程中損失的過盈量δT2為常量。焊筋軸與轉子鐵心在熱套配合時取得過盈越大,電機在運行過程中的有效過盈量越大。

選擇焊筋軸與轉子鐵心過盈量時,應滿足電機高速運行時能夠傳遞足夠的扭矩,并有一定的裕度。

根據前面的計算,設計過盈量按式(15)計算:

式中:k為安全系數。對工業電機,一般k取1.1 ~2.0。

1.4 連接強度的校核

焊筋軸和轉子鐵心在轉子旋轉過程中受過盈配合產生的結合壓強、旋轉產生的離心力共同作用。因為在電機工作中焊筋軸和鐵心溫度基本一致,所以計算應力時不考慮溫差的影響。在進行焊筋軸與轉子鐵心過盈配合設計時,為保證設計的可靠性,需要進行強度校核。本文在進行強度校核時,采用ANSYS Workbench 仿真進行校核。

2 應用案例分析

電機額定轉矩Tr為102 320 N·m,設計轉速為1 200 r·m-1,最大轉矩倍數2.5 倍,焊筋軸的圓鋼半徑R0為200 mm,轉子鐵心內圓半徑R1為200 mm,轉子鐵心導條孔位置槽底圓半徑R2為520 mm,轉子鐵心外圓半徑R3為1 172 mm,焊筋配合的有效長度為1 050 mm,焊筋寬度B為60 mm,焊筋數量N1為6,導條數量N2為72,導條寬度B2為20.3 mm,每根導條的質量m為11.06 kg。焊筋軸和轉子鐵心的材料屬性如表1 所示。

表1 焊筋軸和轉子鐵心材料屬性

根據式(6),傳遞最大轉矩所需的有效過盈量為δT1為0.106 mm。根據式(14),在最高轉速工況下,損失的過盈量為δT2為0.245 mm,安全系數取1.25。根據式(15),焊筋軸和轉子鐵心的最小過盈配合取T1為0.44 mm。選取焊筋軸與轉子鐵心的配合為則過盈量為(0.44,0.58)。為驗證過盈配合選取的正確性,運用ANSYS Workbench 對焊筋軸和轉子鐵心的過盈配合進行有限元仿真計算,在最小過盈量0.44 mm 時主要校核焊筋軸和轉子鐵心配合的結合壓應力,在最大過盈量0.58 mm時主要校核焊筋軸和轉子鐵心的材料強度。

3 過盈連接有限元分析

3.1 有限元分析模型的建立

電機工作過程中,整個轉子焊筋軸與轉子鐵心過盈配合部位受力是相同的。為減少計算工作量和避免計算資源的浪費,取焊筋軸和轉子鐵心過盈配合的一小段20 mm 進行ANSYS Workbench 仿真計算,焊筋軸和轉子鐵心的計算模型采用Solid 單元,焊筋軸與轉子鐵心過盈配合的三維模型如圖2 所示,材料的屬性參數按表1 輸入。焊筋軸圓柱施加圓柱約束軸向切向固定徑向自由,焊筋軸外徑和轉子鐵心的接觸為非線性接觸,轉子鐵心的內表面為接觸目標面,計算方式采用拉格朗日函數,接觸方式設置為摩擦,摩擦系數取0.15,轉子鐵心上導條的質量采用均布質量載荷加載。

3.2 有限元計算

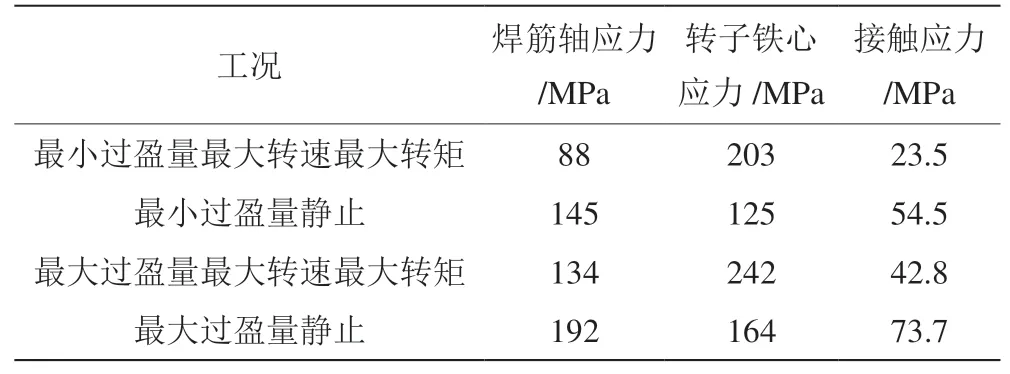

運用ANSYS Workbench 對以下工況焊筋軸與鐵心過盈配合的強度、接觸應力進行計算。第一,最小過盈量最大轉速轉矩工況,即重力加速度、焊筋軸與轉子鐵心配合最小過盈量,鐵心外圓施加最大轉矩、最大轉速。第二,最小過盈量靜止工況,即重力加速度、焊筋軸與轉子鐵心配合最小過盈量。第三,最大過盈量最大轉矩最大轉速工況,即重力加速度、焊筋軸與轉子鐵心配合最大過盈量,鐵心外圓施加最大轉矩、最大轉速。第四,最大過盈量靜止工況,即重力加速度、焊筋軸與轉子鐵心配合最大過盈量。計算結果如表2 所示。

表2 各工況下焊筋軸與轉子鐵心過盈配合的應力

通過表2 可知:焊筋軸的最大應力出現在最大過盈靜止工況下,轉子鐵心的最大應力出現在最大過盈最大轉速最大轉矩工況下,焊筋軸的最大應力為192 MPa,轉子鐵心的最大應力為242 MPa,均小于材料的屈服強度,材料的強度滿足設計要求;在最小過盈量最大轉速最大轉矩工況下,焊筋軸與轉子鐵心配合的平均結合壓應力為23.6 MPa,滿足由式(2)計算得出傳遞轉矩所需最小結合壓強11.28 MPa 的要求。對于第一種工況,焊筋軸與轉子鐵心配合的等效應力和接觸應力計算如圖3 ~圖5 所示。

3.3 離心力對接觸應力的影響

研究表明,轉速對過盈配合連接的可靠性影響較大,焊筋軸與轉子鐵心過盈配合所需過盈量的選取除了與電機傳遞轉矩的大小有關,還與電機轉速有關[6]。

電機傳遞轉矩的有效過盈量等于配合時所選取的初始過盈減去離心力作用下損失的過盈量;焊筋軸轉子在高速旋轉下,轉子鐵心內徑的擴大量要大于焊筋軸外徑的擴大量;隨著電機轉速的增加,過盈配合的有效過盈量會減少。運用ANSYS Workbench 在不同轉速下對焊筋軸和轉子鐵心過盈配合的接觸應力進行計算,結果如圖6 所示。

在轉速800 r·min-1以下時,離心力對有效過盈量的影響較小;當轉速超過800 r·min-1時,離心力對有效過盈量的影響起主要作用;當轉速超過1 400 r·min-1時,焊筋徑軸和轉子鐵心接觸應力迅速降為0 MPa,焊筋軸和轉子鐵心分離,不能傳遞轉矩,過盈配合失效。

3.4 過盈量對接觸應力的影響

在轉速1 200 r·min-1不變的情況下,將焊筋軸和轉子鐵心的過盈量由0.44 mm 增加到0.58 mm,運用ANSYS Workbench 進行有限元仿真計算,結果如圖7 所示。

可見,在轉速一定的工況下,接觸應力與過盈量呈線性關系。因此,焊筋軸與轉子鐵心過盈配合時,在轉速已知的工況下,可以通過增大過盈量增大接觸應力,從而增大傳遞的轉矩。

4 結語

對焊筋軸與轉子鐵心的過盈配合進行理論計算和有限元仿真分析,提供了一種關于焊筋軸和轉子鐵心過盈計算的方法,確保焊筋軸和轉子鐵心在最小過盈量時,通過過盈配合電機在工作過程中能夠傳遞最大轉矩,同時在最大過盈量時焊筋軸和轉子鐵心的最大應力小于材料屈服強度。

焊筋軸與轉子鐵心過盈配合時,選取的最小過盈量等于焊筋軸和轉子鐵心在自身離心作用下損失的過盈量加上傳遞轉矩所需結合壓強作用下焊筋軸外徑與轉子鐵心內徑的變形量。

通過ANSYS Workbench 有限元仿真計算能夠快速準確地計算出焊筋軸與轉子鐵心過盈配合的受力情況,為焊筋軸和轉子鐵心過盈配合的計算提供了一種快速、直接、準確的計算方法。焊筋軸與轉子鐵心過盈配合時,過盈量的選取除了與傳遞轉矩的大小有關外,還與轉速相關。當轉速較大時,離心力對有效過盈量的影響非常大;在轉速已知的工況下,一定范圍內過盈量和接觸應力呈線性關系,可以通過增大過盈量來增大過盈配合傳遞的轉矩。