一種煙葉加料機蒸汽溫控系統應用研究

唐文堯 馮煥芬 姚 睿 鄭 超 夏同行

(貴州中煙工業有限責任公司遵義卷煙廠,遵義 563000)

煙葉制絲加料作為制絲的關鍵工序之一,其工藝質量直接影響最終成品卷煙抽吸感官品質。加料出口物料溫度是該工序的核心工藝參數之一。當溫度較低時,煙葉無法充分伸展、松散,會有較多結團,不利于料液吸收,并導致煙葉含水不均;當溫度較高時,料液揮發嚴重,同樣不利于料液吸收,同時會影響葉片色澤,導致下一工序貯葉時,煙葉從更高溫度降至室溫,會使煙葉水分有更大的蒸發流失[1]。因此,在制定加料出口物料溫度相關工藝標準時,工藝人員會多次試驗來測試合適的出口物料溫度,并要求生產設備盡可能滿足標準要求。

1 生產現場設備硬件需求

筆者所在工廠生產現場為SJ1201 型加料機,蒸汽溫控系統示意圖如圖1 所示。

該溫控系統同樣采用出入口端兩側同時直噴飽和蒸汽進行溫度調節。蒸汽源壓強為200 Pa,在入口端由PID 方式控制氣動薄膜閥閥門開度。蒸汽噴射口位于入口物料振槽下方,從而實現溫控系統對出口物料溫度實現精確控制。出口端由手動減壓閥將蒸汽壓強降至100 Pa,在出口端滾筒上側處直噴補償蒸汽。在批次開始前,由可編程邏輯控制器(Programmable Logic Controller,PLC)采集當前煙葉牌號、現場溫度以及蒸汽源壓強等數據,并與數據庫數據進行比對,自動設定適當出口端閥門開度。在整個批次生產時,保持該開度不變,擴大溫控系統控制范圍,降低不同外部因素對出口物料溫度的影響。生產現場安裝溫濕度計,與制絲集控系統PLC 進行單邊通信,實時采集現場溫濕度。在蒸汽源及出口端,手動減壓閥后安裝壓力變送器,利用PLC 實時采集生產全程蒸汽壓強,從而減小蒸汽壓強波動對出口物料溫度的影響。在出口端手動減壓閥后安裝蒸汽質量流量計,以批次為單位采集補償蒸汽累積量[2]。

2 制絲集控系統及數據庫建立需求

制絲集控系統由西門子1500 系列PLC 與現場ET200S 子站箱為核心組成。PLC 通過現場子站箱內數模輸出模塊對氣動薄膜閥開度進行精確控制,數模輸入模塊采集現場其余設備如溫濕度計、壓力變送器等反饋的各項實時數據,并以此調節輸出控制,形成完整的控制閉環系統。

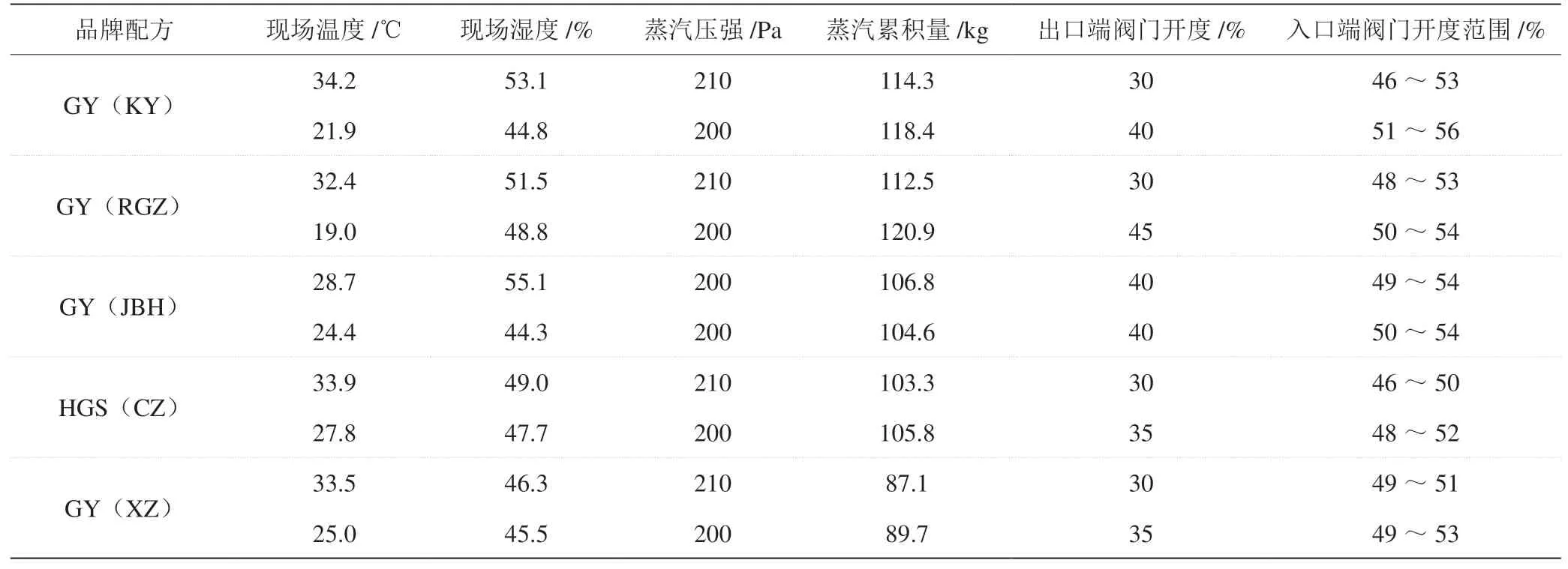

數據庫主要包含煙葉工藝數據和外部影響因素數據兩方面內容[3]。一方面,煙葉工藝數據。對于各個品牌煙葉,數據庫提前錄入對應煙葉品牌牌號、煙葉配方以及該工序對應的工藝參數。加料前端工序為通過隧道式回潮機對預混后煙葉進行增溫增濕,因此加料段來料煙葉水分溫度非常穩定,僅需進行品牌牌號比對即可確定來料煙葉水分溫度。另一方面,外部影響因素數據。工藝人員通過正交試驗,以實際生產為藍本,試驗變量包括現場溫、濕度,煙葉品牌及配方、蒸汽壓強以及出口端薄膜閥閥門開度。分析入口端薄膜閥設計結構可知,當閥門開度控制范圍在50%附近時,蒸汽流量最穩定,對煙葉增溫效果最合適,因此以此作為正交試驗輸出結果最佳。通過大量正交試驗后,計算各項變量權重后可得如下結果:對于給定品牌配方煙葉,在某一環境溫濕度、蒸汽源壓強情況下,可設定一個合適的出口端補償蒸汽閥門開度,使得入口端閥門開度控制范圍在50%附近,并以此錄入數據庫。表1 為部分最優解試驗數據。

由表1 試驗數據可知,對于品牌配方為GY(KY)的煙葉,在現場溫度34 ℃、濕度為53%、生產源壓強為210 Pa 的生產環境下,批次開始時,將出口端閥門開度固定設置為30%,即可使得入口端閥門開度范圍在50%左右。因為不同品牌配方煙葉總質量不同導致蒸汽累積量不同,所以蒸汽累積量用作參考量,僅在有大幅變化時進行報警提示。

表1 試驗數據表

3 控制程序及人機交互設計思路

筆者所在生產線制絲集控系統基于西門子1500系列PLC、TIA 博圖進行組態編程,使用WINCC 進行人機交互控制,生產協同系統可自行建立數據庫,供給WINCC 或TIA 訪問[4-5]。因此,該溫控系統可在現有設備基礎上進行優化改進。

(1)將薄膜閥、溫濕度計、流量計等硬件設備通信診斷納入批次前通信診斷,當任一設備出現通信故障時,無法點擊“批次開始”按鈕并發出對應警告內容,如圖2 所示。

(2)為了減少人工干預,在操作人員點擊“批次開始”按鈕后,PLC 自動根據采集數據對比數據庫,并設定對應出口端閥門開度。在生產控制畫面增加閥門開度控制欄可顯示當前閥門開度,并根據訪問等級高低來區分是否可以更改閥門開度,如圖3 所示。

4 蒸汽溫控系統效果統計

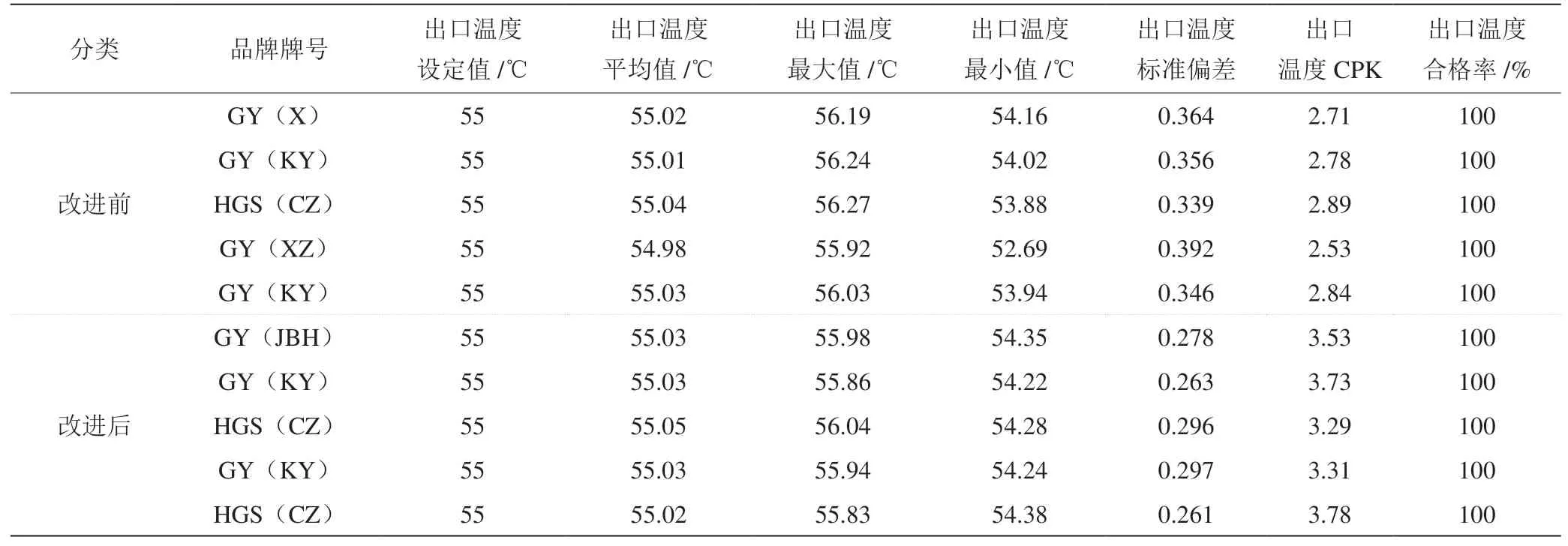

筆者分別統計溫控系統改進前后各5 個批次加料段出口物料溫度匯總信息,具體如表2 所示。

由表2 可知,在制絲生產線現有統計規則下,雖然改進前后出口溫度合格率均能做到100%,但改進后的標準偏差和CPK 值也均有明顯改善,符合工廠高質量發展要求。

表2 效果統計表

5 結語

該煙葉加料溫控系統相比原系統,具有以下優點:①有效減少外部因素對工藝指標的影響;②減少人工干預,提升了系統自動化程度;③優化工藝指標,使得成品具有更高的質量指數。