有機金屬膜分離工藝處理含油污水

孫 杰,楊晏泉,龔小芝,曹宗侖

(中國石化 北京化工研究院,北京 100013)

國家規定的石油煉制、石油化工廢水中石油類污染物最高允許排放濃度為5.0 mg/L[1-2]。我國每年僅煉油工業就產出數十億噸的含油污水,除石油類污染物嚴重超標外,還含有固體懸浮物(SS)、鹽類和有機物等多種污染物,若不經處理直接排放,將對環境造成嚴重污染[3-5]。

國內多采用隔油—氣浮工藝對含油污水進行預處理,該工藝運行成本低、效果穩定,但其流程長、占地面積大、需進行惡臭處理、易造成二次污染,無法滿足短平快處理含油污水的需求。鑒于國內較多煉化企業用地緊張的情況,流程短、占地少、無惡臭及二次污染的除油技術有廣泛需求[6-8]。有機金屬超濾膜較傳統無機、有機膜可耐受較高的石油類,可滿足上述要求。該膜由導電高分子材料制成,熱及化學穩定性良好,且親水疏油性較強,處理含油污水時具有抗污堵的特性。因此,采用有機金屬膜處理含油污水的工藝具有廣闊前景[9-15]。

本研究針對該膜,通過開展現場中試,確定了采用有機金屬膜分離工藝處理含油污水達到氣浮出水標準(石油類、SS的質量濃度分別不超過20 mg/L和50 mg/L)的技術可行性,確定了最佳工藝條件,研究了清洗條件。該工藝可實現含油污水的高效過濾,且出水穩定達標,特別適用于用地緊張、嚴控二次污染等條件下含油污水的短平快處理。

1 試驗部分

1.1 試驗用水

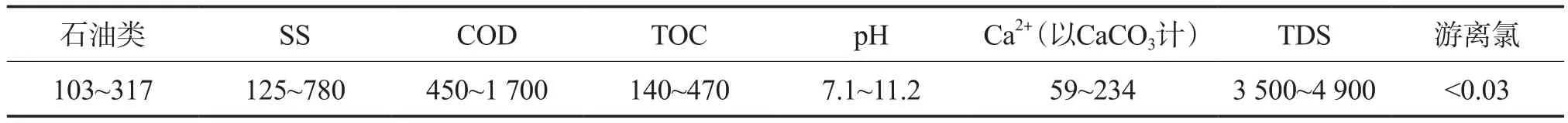

試驗所用含油污水取自某煉化企業污水均質罐,水質情況見表1。

如表1所示,該含油污水水質波動較大。其中,石油類污染物和懸浮物的濃度過高,極易對后續生化處理系統造成沖擊,嚴重時可能影響外排污水的達標。

表1 某煉化企業含油污水水質 ρ,mg/L

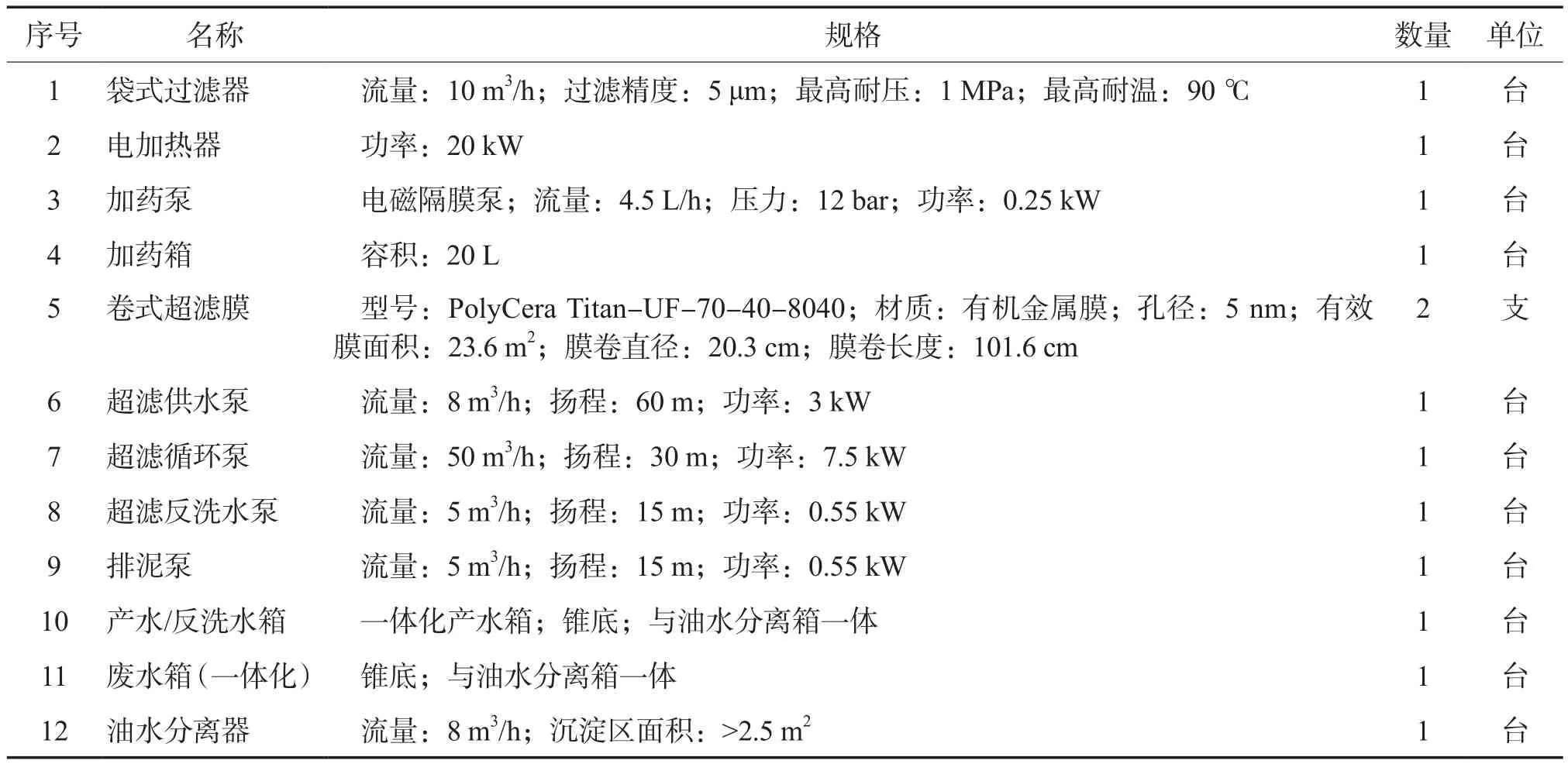

1.2 試驗裝置

實驗采用自動化膜分離中試裝置,可連續自動運行,主要包括過濾裝置、供水系統、反洗(加藥)系統以及電氣自控系統。主要設備參數見表2。

表2 主要設備參數

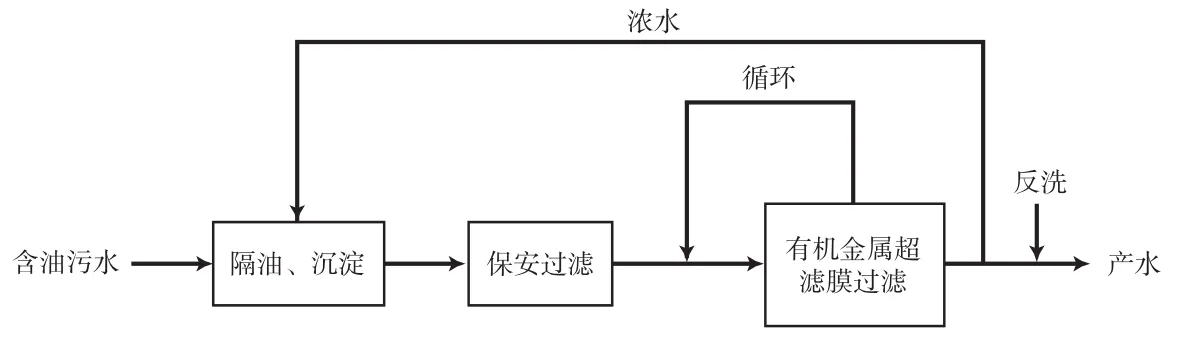

1.3 工藝流程

含油污水膜分離中試實驗工藝流程如圖1所示。

圖1 含油污水膜分離中試工藝流程

流程說明如下:

1)含油污水自流進入隔油池,具有密度差的非乳化油相、含油污水和固體渣在重力的作用下分離,固體渣沉淀至池底,油相上浮水面,密度在上述二者之間的水相則溢流排出池外。

2)經隔油池分離得到的水相經泵加壓進入袋式過濾器,濾除粒徑在300 μm以上的固體懸浮物。

3)經袋式過濾器處理后的含油污水經泵加壓進入有機金屬膜過濾器,去除石油類物質和固體懸浮物。過濾方式為錯流過濾,進水一部分經膜過濾成為產水輸出,另一部分在膜進水側平行于膜循環流動,濃水返回隔油池。

4)連續過濾一段時間后,對有機金屬膜進行反洗,去除膜表面累積的污染物。

1.4 試驗方法

1.4.1 通量選擇與穩定運行試驗

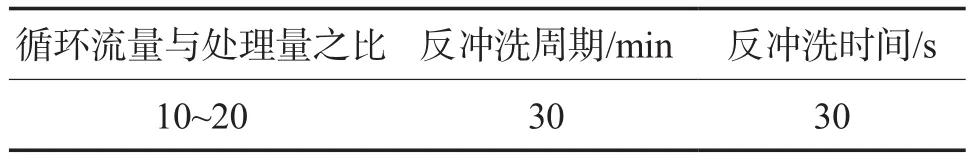

分別選取膜通量為30,40,50 L/(m2·h),在每個通量條件下恒流連續運行20~30 d,測定進水壓力、產水壓力及濃水壓力并計算跨膜壓差。定期檢測進水和產水中石油類與SS的含量。運行參數如表3所示。

表3 試驗運行參數

1.4.2 污堵物分析及清洗工藝試驗

對膜表面累積的污染物進行形貌表征及組分分析,研究含油污水中導致膜污堵的主要物質。

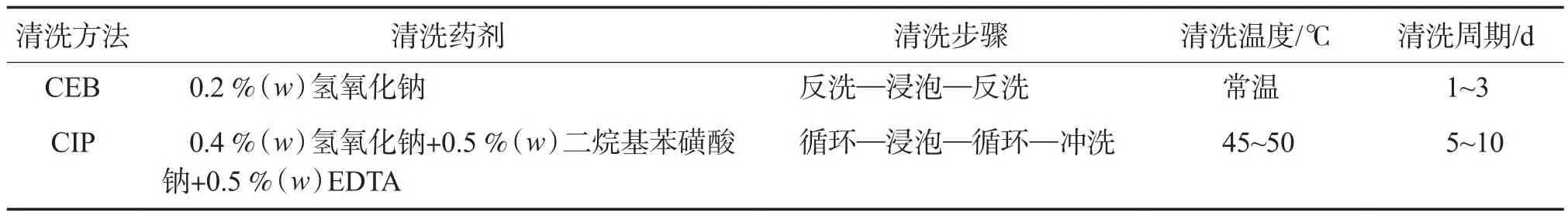

為了防止污染物堵塞膜孔,導致運行壓力升高且縮短膜的使用壽命,試驗采用化學強化反沖洗(CEB清洗)與在線清洗(CIP清洗)兩種清洗工藝對有機金屬膜定期清洗。其中,前者為維護性反洗;后者為在跨膜壓差顯著上升后實施的正洗。具體清洗工藝及參數如表4所示。

表4 有機金屬膜清洗工藝

1.5 分析方法

污水中石油類污染物質量濃度的測定采用HJ 637—2018《水質 石油類和動植物油類的測定 紅外分光光度法》[16];SS的測定采用GB/T 11901—1989《水質 懸浮物的測定 重量法》[17];采用S4800型掃描電子顯微鏡(Hitachi公司)表征膜表面累積污染物的形貌,采用TEAM型X射線能譜儀(EDAX公司)分析其組分。

2 結果與討論

2.1 有機金屬膜分離技術處理含油污水的可行性

有機金屬超濾膜是在有機金屬材料的基礎上開發而成的,該材料具有微孔結構,孔徑約5 nm且分布集中,孔隙率較傳統高分子膜高2~3倍,具有較高的膜通量。膜截面形貌如圖2所示。

圖2 有機金屬超濾膜的SEM照片

有機金屬膜耐高溫(90 ℃)、耐酸堿(pH耐受范圍1.0~13.5),具有類似陶瓷膜的熱、化學穩定性。與傳統高分子膜(如PVDF膜、PSF膜)相比較,其油-水界面接觸角僅為20°,具有親水疏油的顯著特性,用于含油污水處理時,抗污染、不易污堵、易清洗、抗沖擊。

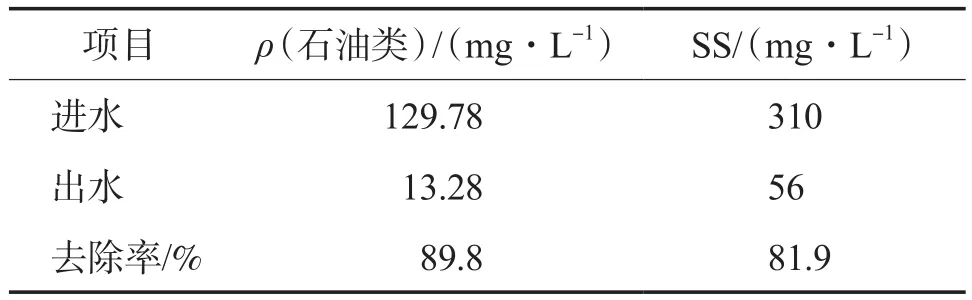

含油污水在未經預處理的條件下直接進入有機金屬膜分離器,在膜前壓力為0.2 MPa的條件下,膜通量可達87 L/(m2·h),過濾前后的水質特征如表5所示。由表5可見,在膜通量、除油、除懸浮物性能等方面,有機金屬超濾膜均能滿足含油污水預處理的要求。

表5 有機金屬膜分離器進出水水質

2.2 有機金屬膜分離工藝的運行情況及處理效果

2.2.1 不同通量條件下有機金屬膜分離工藝的運行情況

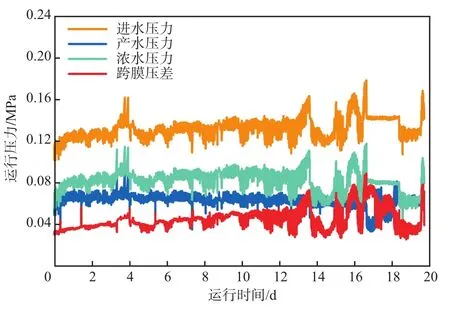

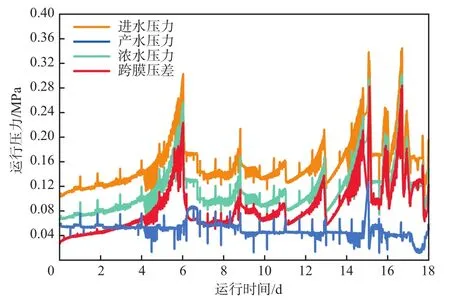

通量30 L/(m2·h)時運行壓力隨運行時間的變化見圖3。如圖3所示,隨著運行時間的延長,進水壓力有一定程度的上升,但上升較為緩慢;相應地,跨膜壓差也略有增加,但基本在0.045 MPa上下波動。可見,在不進行化學清洗的條件下,可實現有機金屬膜分離器連續20 d穩定運行。此時產水流量在1 m3/h左右。

圖3 通量30 L/(m2·h)時運行壓力隨運行時間的變化

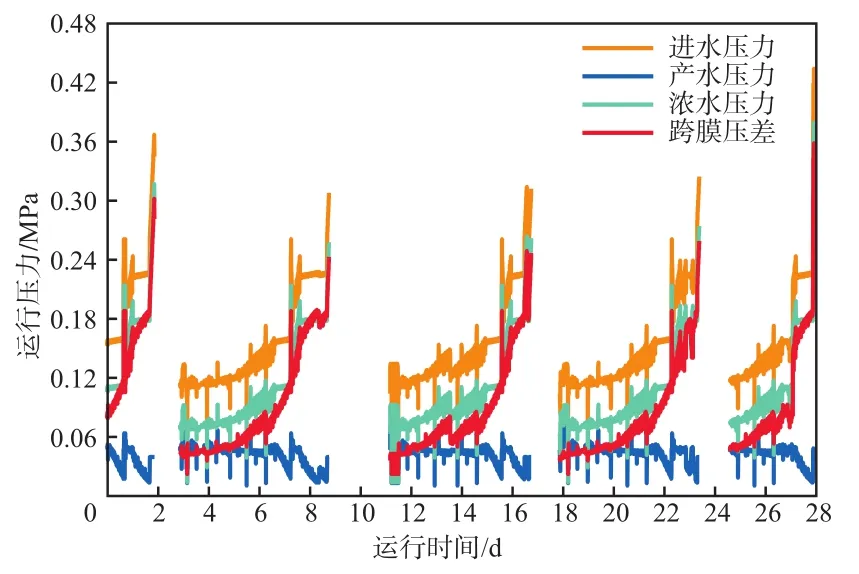

通量40 L(/m2·h)時運行壓力隨運行時間的變化見圖4。如圖4所示,隨著運行時間的延長,進水壓力在每連續運行10 d左右即顯著上升;相應地,跨膜壓差也由約0.02 MPa升至0.2 MPa左右,平均為0.084 MPa。在此期間,約每2 d進行一次CEB清洗,跨膜壓差可降低40%~55%。當跨膜壓差升至0.2 MPa左右時進行CIP清洗,跨膜壓差可降低70%以上。可見,CEB與CIP結合的清洗工藝有利于維持有機金屬膜系統的穩定運行。此時產水流量在1.5 m3/h左右。

圖4 通量40 L/(m2·h)時運行壓力隨運行時間的變化

通量50 L/(m2·h)有機金屬膜分離器運行壓力隨運行時間的變化見圖5。如圖5所示,隨著運行時間的延長,進水壓力在每連續運行5 d左右即顯著上升;相應地,跨膜壓差也由約0.03 MPa升至0.3 MPa左右,平均為0.098 MPa。在此期間,每1~2 d進行1次CEB清洗,跨膜壓差可降低約10%~15%。當跨膜壓差升至0.3 MPa左右時進行CIP清洗,跨膜壓差可降低80%以上。該結果進一步表明,CEB與CIP結合的清洗工藝能夠保證有機金屬膜系統的持續穩定運行。此時產水流量在1.8 m3/h左右。

圖5 通量50 L/(m2·h)時運行壓力隨運行時間的變化

在通量為30,40,50 L/(m2·h)的條件下,有機金屬膜的平均水回收率分別為78%,72%,75%。考慮到濃水不外排,回流至膜前重新進行處理,系統整體的水回收率應不低于90%。

針對錯流循環的運行方式,在通量為40 L/(m2·h)的條件下,分別調整循環流量為20,25,30 m3/h,測定運行過程中跨膜壓差的變化情況,結果如表6所示。由表6可見,當循環流量由25 m3/h調至20 m3/h時,跨膜壓差的平均升高速率由0.018 MPa/d增至0.036 MPa/d,說明污染物累積速度增快。為了保證足夠的膜表面錯流流速使系統穩定運行,同時盡量減少能耗,循環流量以25 m3/h為宜。此時對應的錯流流速約1.3 m/s。

表6 不同循環流量條件下跨膜壓差的平均升高速率

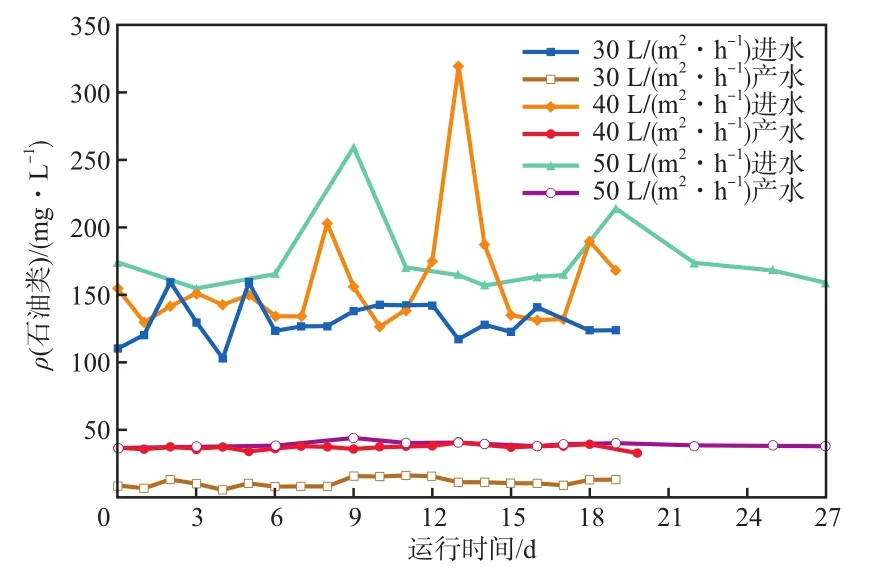

2.2.2 不同通量條件下石油類污染物的去除情況

不同通量條件下,進出水中石油類污染物的質量濃度隨運行時間的變化見圖6。如圖6所示,通量為30,40,50 L(/m2·h)條件下,含油污水經有機金屬膜分離工藝處理后,石油類污染物的平均去除率分別為92.0%、92.6%和92.6%,產水中石油類污染物的平均質量濃度分別為10.5,10.2,11.8 mg/L,達到氣浮出水水質要求(石油類質量濃度小于20 mg/L)。

圖6 不同通量下進出水中石油類污染物的質量濃度隨運行時間的變化

2.2.3 不同通量條件下懸浮物的去除情況

不同通量下進出水中SS隨運行時間的變化見圖7。如圖7所示,通量為30,40,50 L/(m2·h)條件下,含油污水經有機金屬膜分離工藝處理后,SS的平均去除率分別為93.2%、94.3%和91.4%,產水的平均SS分別為17.0,18.0,19.2 mg/L,達到氣浮出水水質要求(SS小于50 mg/L)。

圖7 不同通量下進出水中SS隨運行時間的變化

綜上可見,有機金屬膜分離工藝能夠滿足含油污水短平快預處理的要求,特別適用于用地緊張、嚴控二次污染等情況下對含油污水的油水分離。

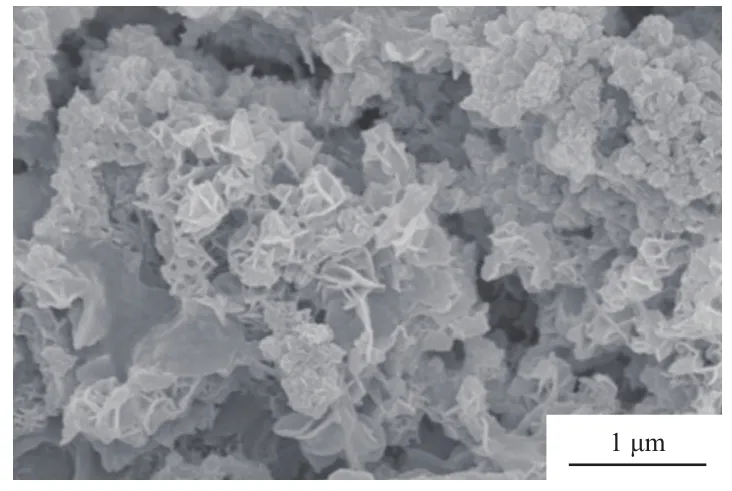

2.3 污堵物的分析與清洗

有機金屬膜表面污染物的SEM照片見圖8。如圖8所示,該污染物主要為固體顆粒,粒徑為微米級。經EDX進一步分析可知,該污染物的主要組成元素包括C,O,Ca,Fe,Mo等,相應的摩爾分數分別為35.6%,37.8%,9.8%,2.4%,1.0%。由此可以推斷,該污染物主要為含油污水中所攜帶的大量石油類物質和部分無機固體顆粒,其中無機固體顆粒以鈣鹽為主。

圖8 膜表面污染物的SEM照片

針對上述膜表面復合污染的情況,采用CEB與CIP兩種清洗工藝。其中,CEB以去除石油類污染物為主,CIP在去除石油類污染物的同時對無機固體顆粒也有一定的去除效果。實驗結果表明,當通量為40 L/(m2·h)時,CEB清洗可使跨膜壓差降低40%~55%,CIP清洗可使跨膜壓差降低70%以上;當通量為50 L/(m2·h)時,CEB清洗可使跨膜壓差降低10%~15%,CIP清洗可使跨膜壓差降低80%以上。

3 技術經濟分析

有機金屬膜分離工藝處理含油污水的運行成本估算如下:處理水量按50 m3/h計,膜通量按30 L/(m2·h)計,不考慮耗材費、廠房、設備折舊費及人工費等,運行成本的構成主要為電費及藥劑費。其中,處理1 t含油污水的電費約為0.45元/t,藥劑總成本約為0.13元/t,合計直接運行成本約0.58元/t。

4 結論

a)以有機金屬超濾膜為核心,開發了隔油—過濾—有機金屬膜分離工藝,在通量為30~50 L/(m2·h)的條件下,可連續穩定運行不少于20~30 d。運行期間,有機金屬膜分離器的平均水回收率為75%,考慮到濃水不外排,回流至膜前重新進行處理,系統整體水回收率不低于90%。

b)采用CEB+CIP清洗工藝可維持高通量下有機金屬膜分離工藝的連續穩定運行。當通量為40 L/(m2·h)時,CEB清洗可使跨膜壓差降低40%~55%,CIP清洗可使跨膜壓差降低70%以上;當通量為50 L/(m2·h)時,CEB清洗可使跨膜壓差降低10%~15%,CIP清洗可使跨膜壓差降低80%以上。

c)采用有機金屬膜分離工藝處理含油污水,在通量為30~50 L/(m2·h)的條件下,污水中石油類與懸浮物的去除率均大于90%,含油污水經處理后,出水中石油類濃度小于20 mg/L,SS小于50 mg/L,特別適用于用地緊張、嚴控二次污染等情況下,對含油污水的預處理。

d)在處理水量50 m3/h、膜通量30 L/(m2·h)的條件下,不考慮耗材費、廠房、設備折舊費及人工費的情況下,有機金屬膜分離工藝處理含油污水的運行成本約為0.58元/t。