綠色高里程全鋼載重子午線輪胎的設計研發

呂 偉,劉永強,孫宗濤,王慎平,曲家玉,鞠 浩

[浦林成山(山東)輪胎有限公司,山東 榮成 264300]

隨著公路物流運輸企業之間的競爭日趨激烈,伴隨國家對車輛超載治理的不斷深入,如何最大程度地降低運輸成本成為各物流運輸企業的終極追求。輪胎使用成本作為運輸的重要成本之一,對物流公司及從業者有著重要影響。適應公路物流運輸新形勢的高里程、低生熱綠色產品,已成為全鋼載重子午線輪胎的發展趨勢。對國內市場調研表明,僅有較少輪胎企業的載重輪胎產品在實際使用中行駛里程達到40萬km以上。為此我公司開發了一款綠色、高里程全鋼載重子午線輪胎,現將產品設計情況介紹如下。

1 仿真技術

在產品開發設計階段運用我公司自主開發的TDSS輪胎設計與仿真系統評估產品性能,保證輪胎性能達到設計目標。主要仿真內容如下。

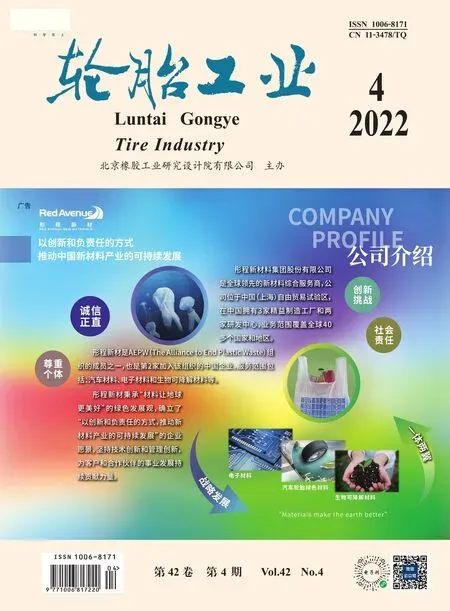

(1)輪胎的接地印痕和壓力分布。通過對比不同方案,優選方案使輪胎的接地壓力分布更均勻,從而提高產品的耐磨性能,并確保輪胎具有較高的行駛里程[1]。輪胎的接地印痕云圖如圖1所示。

圖1 輪胎的接地印痕云圖

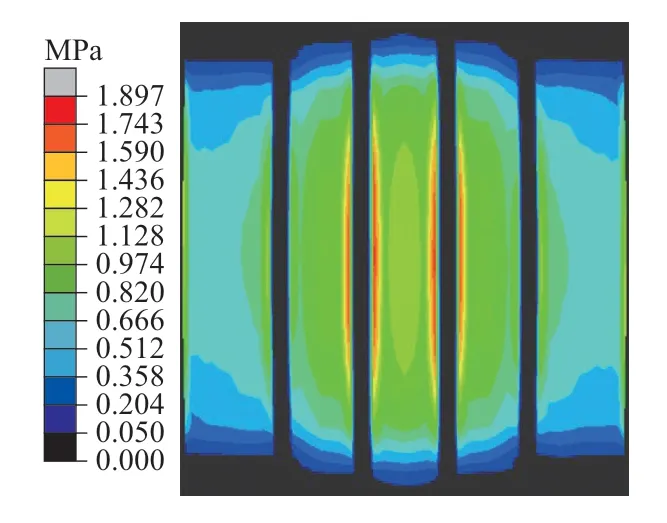

(2)輪胎內部的溫度場分布。通過仿真得到輪胎滾動時的穩態溫度場分布情況(見圖2),優選出生熱較低的方案,以保證輪胎具有優異的耐久性能。

圖2 輪胎滾動時的穩態溫度場分布

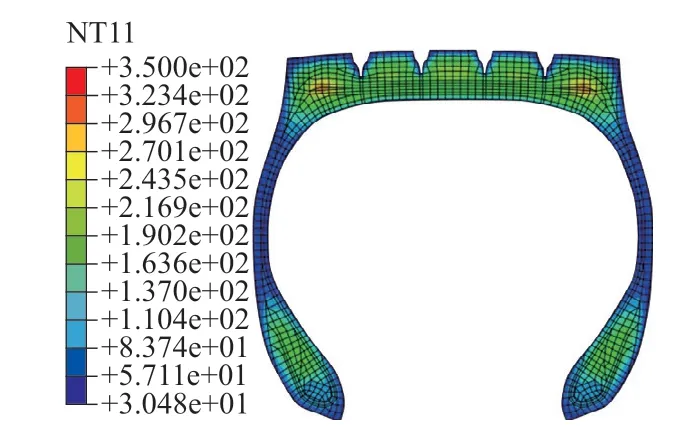

(3)輪胎花紋塊剛度。輪胎花紋塊剛度與耐磨性能相關度較高,通過有限元分析對比不同花紋塊剛度(見圖3),選擇高剛度花紋塊方案以提高輪胎的行駛里程。

圖3 輪胎花紋塊剛度仿真

2 結構設計

2.1 技術要求

根據GB/T 2977—2016,確定輪胎技術參數為:測量輪輞 9.00,充氣外直徑(D′)1 085(1 068~1 100)mm,充氣斷面寬(B′)300(288~312)mm,負荷指數 152,速度級別149L,層級 18,標準充氣壓力 830 kPa,單胎最大負荷 3 550 kg。

2.2 結構參數

根據產品的實際使用條件,本次設計輪胎外直徑膨脹率[D′/D(外直徑)]為1.003,即D取1 082 mm,斷面寬膨脹率[B′/B(斷面寬)]為1.034,即B取290 mm。行駛面寬度(b)和弧度高(h)對輪胎的牽引性能和路面抓著力的影響較大,為保證輪胎的耐磨性能,本次設計b取240 mm,h取6.5 mm,h/H(斷面高)取0.025[1-4]。輪胎材料分布如圖4所示。

圖4 輪胎材料分布

2.3 花紋設計

為保證產品的耐磨性能,同時兼顧低生熱性能,花紋設計參數如下:花紋深度 17.5 mm,采用3種節距設計,節距總數 80,花紋節距比0.91∶1∶1.1,花紋飽和度 78.1%。

采用鉆石溝壁設計使花紋塊穩定性和剛度達到最佳,減輕花紋塊受力時的變形蠕動,從而提高輪胎的耐磨性能;采用2層臺設計,合理設計溝壁的傾斜角度,有利于防夾石和彈出石子,從而保護花紋溝底不受損傷。

增大邊塊比例設計,增加輪胎肩塊的體積,提高肩部剛性,從而改善花紋肩部偏磨和畸形磨損的情況[5-8]。

輪胎三維造型如圖5所示。

圖5 輪胎三維造型

3 施工設計

3.1 胎冠

胎冠是輪胎與地面直接接觸的部分,因此要求其具有優異的耐磨、抗刺扎、抗崩花掉塊等特點。運用新型稀土順丁橡膠,高結構、小粒徑超耐磨炭黑和新型加工助劑的合理配比,同時應用補充母煉混煉工藝,實現膠料各組分的均勻分散和門尼粘度的穩定。在提高胎冠膠料耐磨性能的同時使膠料具有更低的生熱和滾動阻力,提高輪胎綜合性能。

為加快產品的研發進度,成品輪胎室內耐磨性能試驗與產品設計同步進行,使用室內轉鼓磨耗試驗機對成品輪胎(不同胎冠膠配方)進行耐磨性能試驗,通過模擬調整路面的摩擦因數、輪胎負荷、橫向力、縱向力和滑移角等參數,使測試條件更接近實際使用條件。

設競品輪胎的耐磨指數為1,經第1次室內轉鼓磨耗測試,方案1,2,3和基礎配方輪胎的耐磨指數分別為0.54,0.65,0.82和0.64,其中方案3最接近競品輪胎。于是在方案3的基礎上對配方進行了改善得到方案A和B并進行了第2次室內轉鼓磨耗測試,2個試驗方案輪胎的耐磨指數均有了進一步的提高,分別達到了0.89和0.85。由于室內轉鼓磨耗無法完全與輪胎的實際裝車使用條件相符,使用方案A和B試制輪胎進行實車對比路試。

選用前期試驗耐磨性能最佳的胎冠膠配方,工藝上采用定速、定量、穩定的擠出方式,降低半成品氣孔率,從而保證膠料的密實度。

3.2 骨架材料

根據輪胎的市場定位及使用條件,本次設計胎體采用3+9+15×0.175+0.15鋼絲簾線,安全倍數達到6.78,滿足設計的安全性能要求。制作工藝使用霍尼韋爾鋼絲壓延厚度自動調整裝置,保證鋼絲簾布的厚度穩定,并保證輪胎有足夠承載能力。

采用4層帶束層結構,根據輪胎受力分析,2#和3#帶束層為主要受力層,均采用3+8×0.33HT鋼絲簾線,1#帶束層采用3×0.20+6×0.35HT鋼絲簾線,4#帶束層采用5×0.35HI鋼絲簾線,1#—4#帶束層簾線角度依次為50°,18°,18°和18°,帶束層安全倍數達到6.3。

鋼絲圈排列結構為8-9-10-11-10-9-8,胎圈鋼絲使用Φ1.65 mm的鍍青銅回火胎圈鋼絲,單根纏繞法生產,鋼絲圈安全倍數為6.4,達到設計要求,保證胎圈具有足夠的強度和剛性。

4 成品性能

4.1 外緣尺寸

成品輪胎充氣外緣尺寸按照GB/T 521—2012《輪胎外緣尺寸測量方法》進行測量,在標準充氣壓力下,D′為1 085.4 mm,B′為300.4 mm,符合國家標準要求。

4.2 強度性能

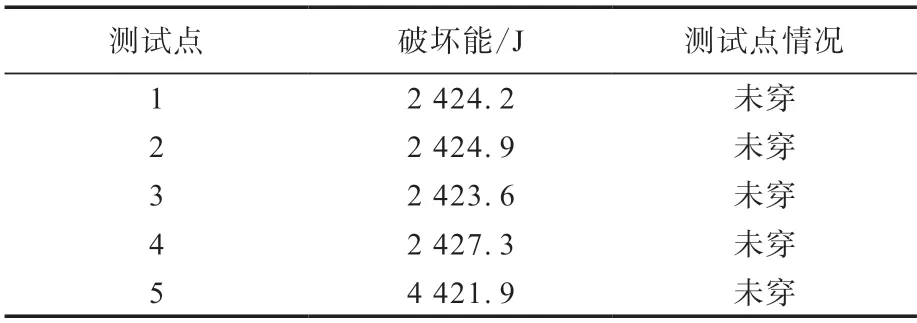

按照GB/T 4501—2016《載重汽車輪胎性能室內試驗方法》進行輪胎強度性能試驗,試驗條件為:充氣壓力 930 kPa,壓頭直徑 38 mm。成品輪胎的強度性能測試結果如表1所示。

表1 成品輪胎的強度性能測試結果

從表1可以看出,成品輪胎的強度性能良好,符合國家標準要求。

4.3 耐久性能

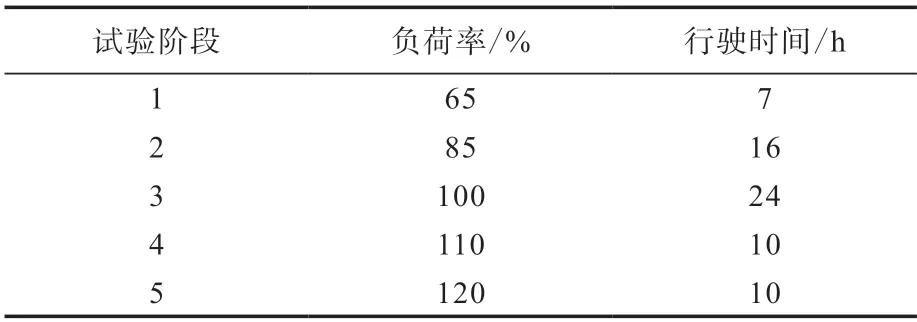

成品輪胎的耐久性能按照企業標準進行測試,試驗條件為:充氣壓力 930 kPa,試驗負荷3 550 kg。成品輪胎的耐久性測試結果如表2所示。

表2 成品輪胎的耐久性測試結果

從表2可以看出,成品輪胎耐久性測試的累計行駛時間為67 h,試驗結束時輪胎未損壞,符合企業標準(累計行駛時間≥67 h)的要求。

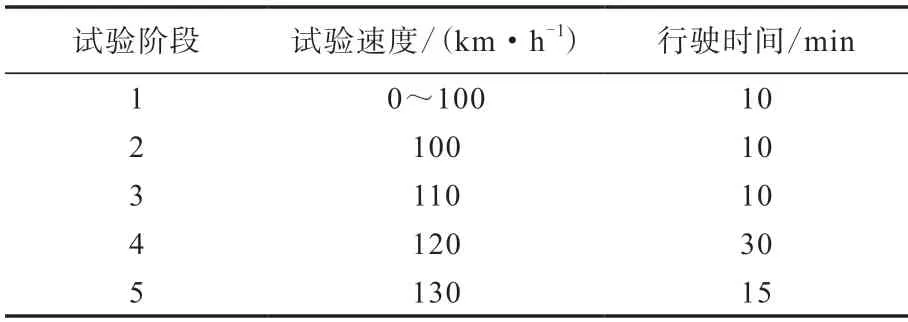

4.4 高速性能

成品輪胎的高速性能按照企業標準進行試驗,試驗條件為:充氣壓力 930 kPa,試驗負荷3 550 kg。成品輪胎高速性能試驗結果如表3所示。

表3 成品輪胎高速性能試驗結果

從表3可以看出,成品輪胎的高速性能試驗累計行駛時間為75 min,試驗結束時輪胎未損壞,符合企業標準要求。

4.5 路試情況

2019年5月,選取有代表性的北方、中原、南方多種作業環境,分別在山東榮成、山東聊城、廣東潮州和吉林4個地區設置了11部2-DD+3型長途標準載荷車輛并進行同車對比路試,行駛路線覆蓋全國大部分地區。路試歷經7—9月的高溫、高濕季節,在相同使用環境和車型條件下,試驗輪胎A和B行駛里程均超出競品1/3以上,輪胎的耐磨性能優異,自潔性能、駕乘舒適性和性價比均優于競品。

5 結論

以該規格為代表的高行駛里程、綠色輪胎產品的開發項目,在2019年8月通過了山東省橡膠行業協會專家組的科技成果評價,綜合技術達到國際先進水平。該產品將以高里程、極高性價比的特點在長途公路運輸物流市場取得一席之地。

該輪胎的充氣外緣尺寸、強度性能、耐久性能和高速性能均符合相應國家或企業標準要求,均達到設計要求。高里程產品主要為長途物流車輛設計,可大幅度帶動中小型物流公司及個人車主使用。該規格輪胎經市場驗證,性能良好,為企業創造了良好的收益。