飛機復合材料拉伸過程損傷的聲發射特性分析

黃華斌,彭智偉,王竹林

(中國飛機強度研究所,西安 710065)

復合材料結構具有高比強度和高比剛度的特點,已廣泛應用于現代飛行器結構中。復合材料結構的整體化可大幅度減少緊固件和零件的數量,達到降低重量、制造和維修成本、顯著提升承載能力以及提高結構效率的目的。與機械連接方式相比,筋條和蒙皮共固化連接被認為是發揮復合材料效益潛力的最重要途徑之一,波音787復合材料機翼的梁和肋凸緣以及空客A 350結構加筋都是采用共固化或膠接的連接形式。但是,復合材料筋條和蒙皮T型共固化連接使得結構單元出現了局部的幾何不連續,在外載荷作用下,這些幾何不連續周圍區域出現較大的應力集中,隨著載荷的增加應力集中加劇,首先導致了幾何不連續周圍區域材料產生細觀損傷基體開裂,繼而形成宏觀的層間分層;隨后,分層將沿分層處的層間擴展或跳躍到相鄰層的層間擴展,直到結構單元喪失承載能力。

在拉伸試驗中研究筋條和蒙皮復合材料T型共固化結構的損傷發生過程,對了解復合材料T型共固化結構的壽命和剩余強度十分重要。現有的無損檢測技術如射線,超聲波、紅外、激光散斑等技術對復合材料T型共固化結構的檢測靈敏度低,難以發現較小的損傷。近年來,隨著聲發射檢測的技術研究取得了進展,運用聲發射參數分析技術可及時對損傷產生的位置和產生的時間進行較為精確的判斷[1-3]。文章開展了飛機復合材料結構T型元件的拉伸試驗,利用聲發射技術監測了復合材料T型元件拉伸載荷下的損傷發生過程,獲得聲發射信號特征,并通過分析各種不同損傷形式的聲發射特征來研究復合材料加筋共固化T型單元的破壞機理。

1 復合材料T型單元試驗

1.1 T型試件

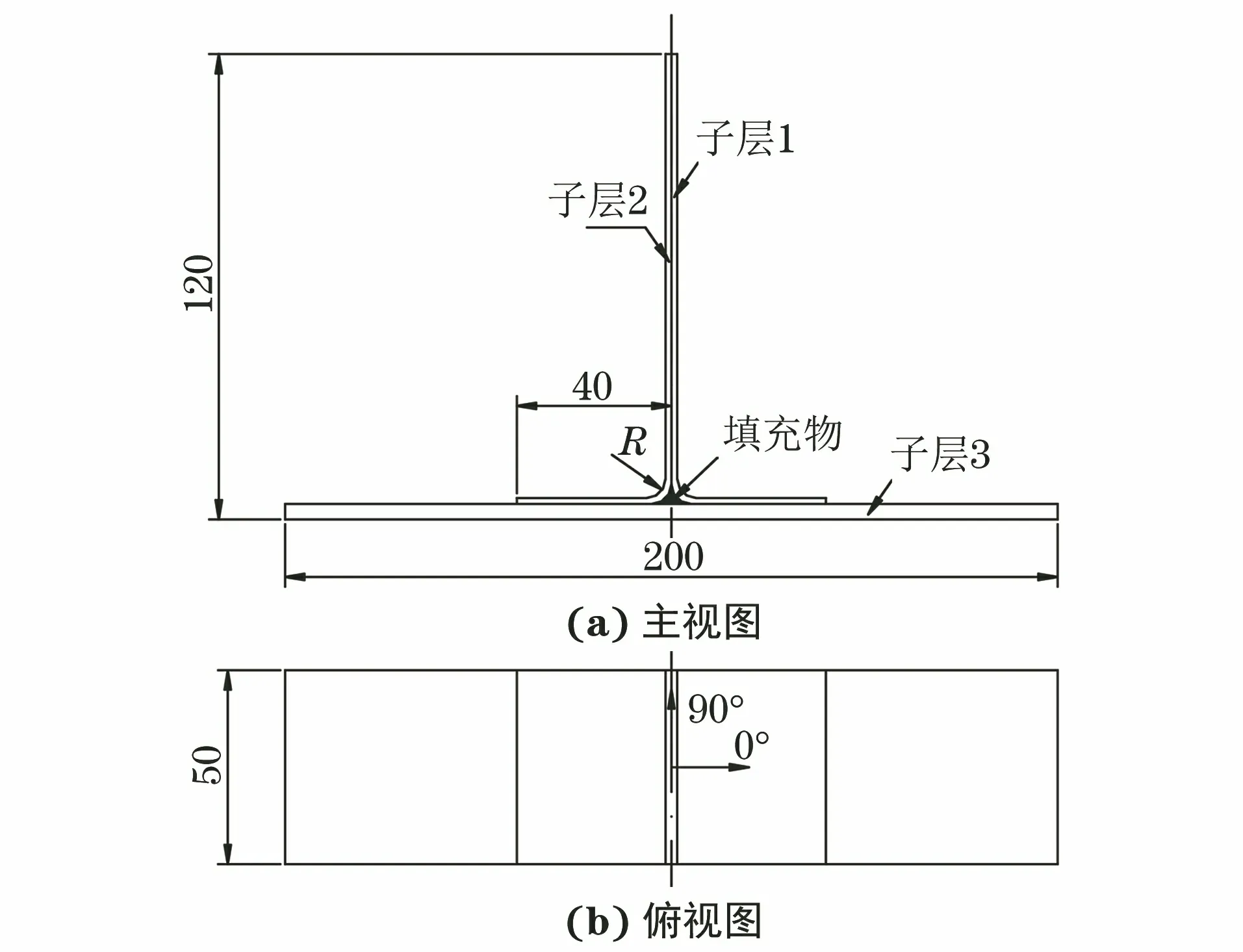

T型試件由T型筋條與蒙皮組成,共制作兩件,其結構如圖1所示。T型筋條與蒙皮采用J116B膠膜共固化黏接。T型試件材料為T700/QY8911。具體鋪層如下所述。

圖1 T型接頭試件結構示意

(1)T型筋條:由3層壓板組成,2層外層夾1層內層。外層為子層1,內層為子層2,對稱鋪層;子層1的鋪層為-45/0/45/90/-45/0/90/0/45/90/-45/0/45[數值為碳纖維鋪設角度,單位為(°),下同],子層2的鋪層為45/0/-45/90/45/0/90/0/-45/90/45/0/-45。

(2)蒙皮:子層3鋪層為45/0/-45/90/0/45/0/-45/90/0/45/0/-45/0/45/-45。

1.2 疲勞試驗

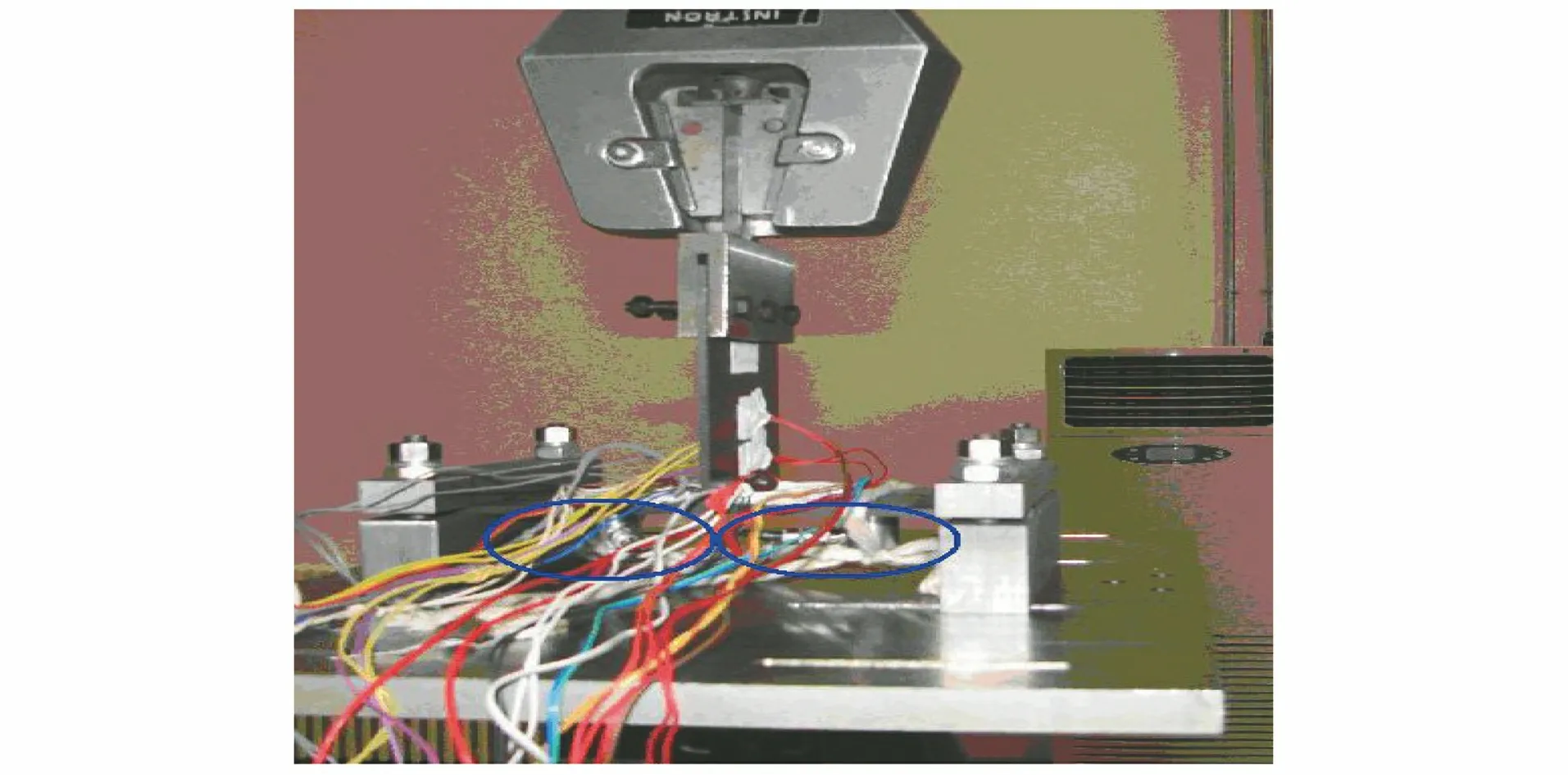

試驗在Instron1195型疲勞試驗機上進行,試件1采用分級加載的方式,當加載過程中發現聲發射異常信號時應立即停止加載,進行超聲C掃描檢測,并記錄檢測結果,然后繼續加載。試件2的加載方式為連續加載(從0載荷開始直至試件破壞),加載速率為 0.5 mm·min-1。T型試件加載安裝現場如圖2所示。

圖2 T型試件加載安裝現場

1.3 檢測方法

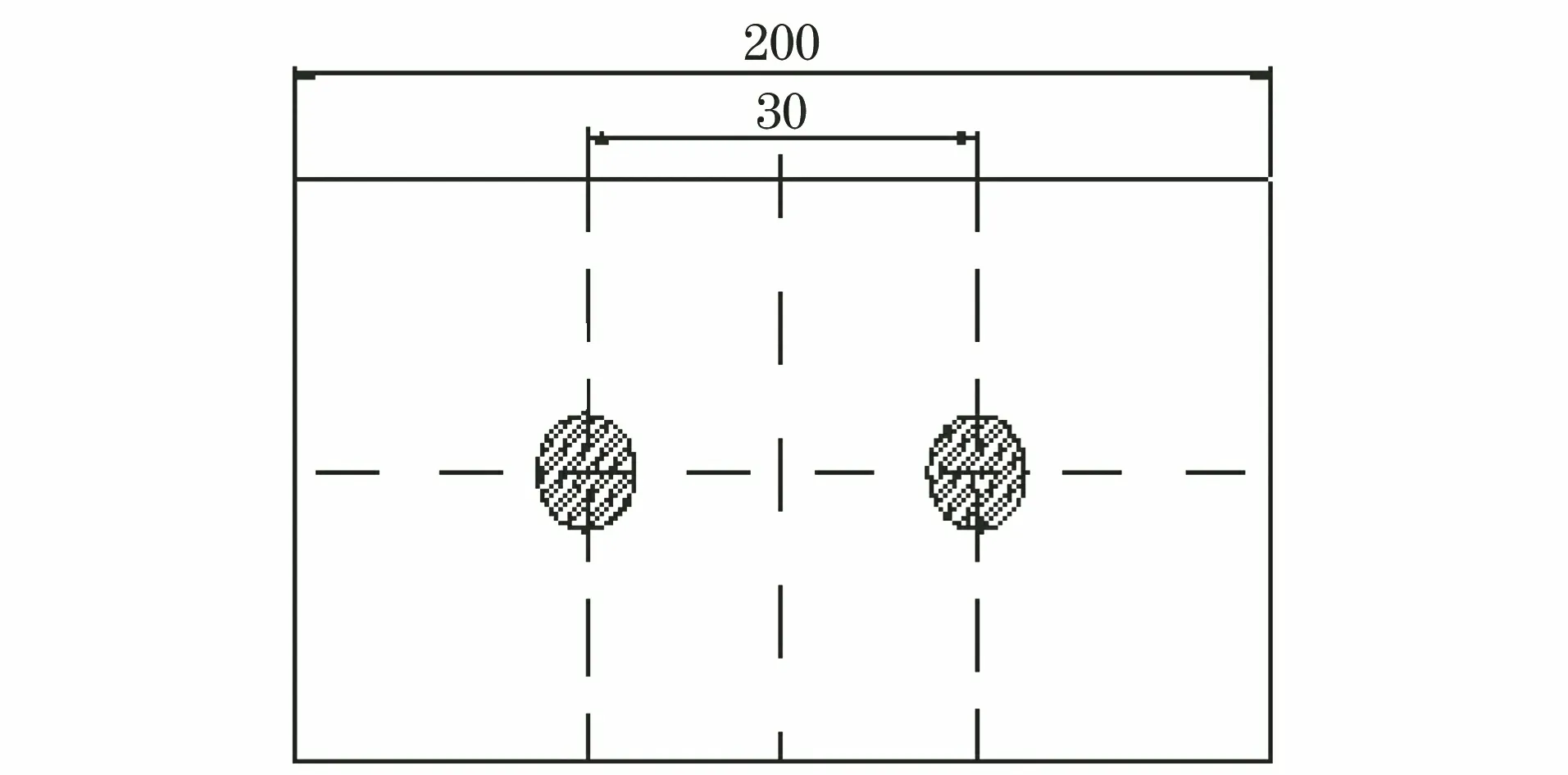

聲發射檢測:全程檢測并記錄試件在加載過程的聲發射信號參數(包括撞擊數、事件數、幅值、持續時間等),分析聲發射信號參數變化趨勢,揭示試件的損傷發生過程。聲發射傳感器布置如圖3所示。聲發射設備型號為PCI-2,傳感器中心頻率為150 Hz。

圖3 聲發射傳感器布置示意

超聲C掃描檢測:試驗前對每一個試件進行詳細檢查,記錄試件的初始損傷狀況。分級加載試驗過程中,當聲發射傳感器檢測到異常信號時卸載,并檢查試件,記錄檢測結果。

2 聲發射信號分析結果

2.1 試件1

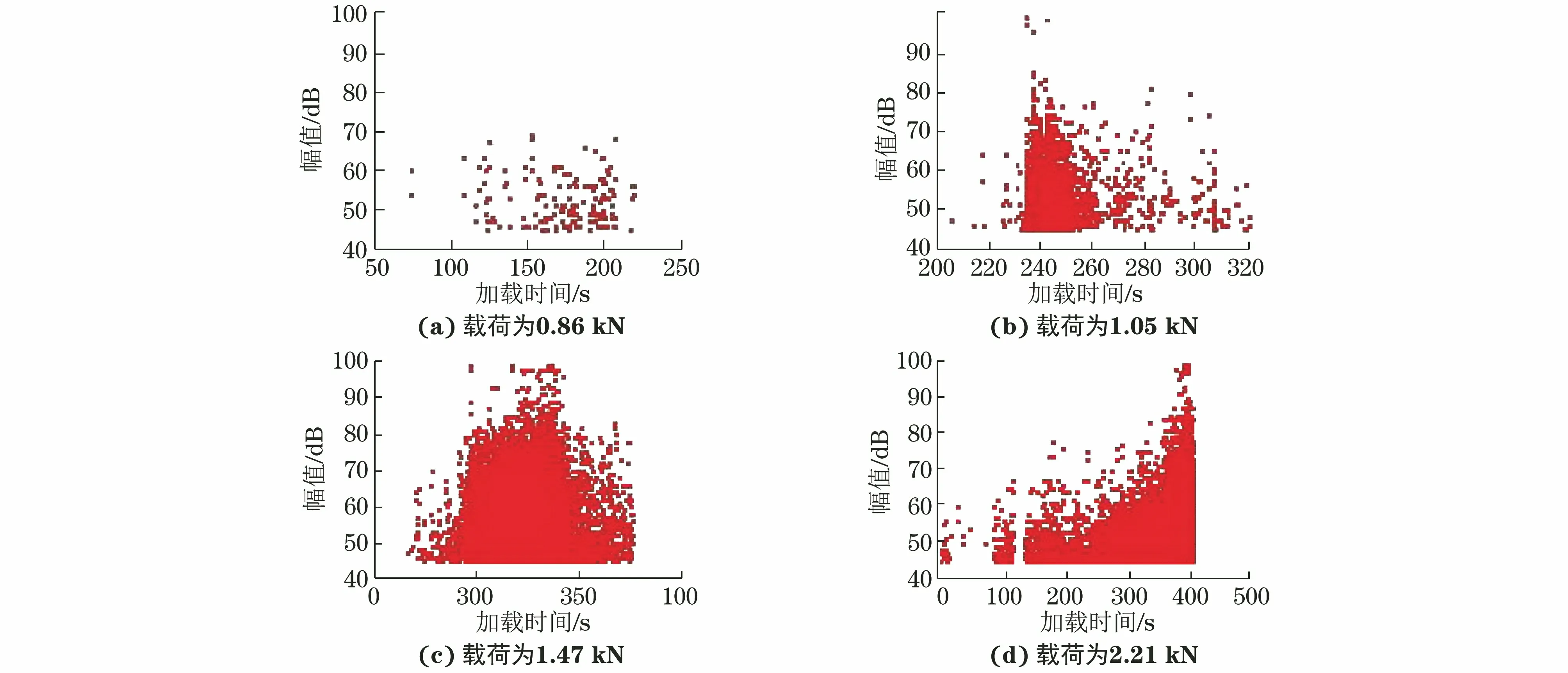

試件1的聲發射檢測信號如圖4~7所示。分析結果如下所述。

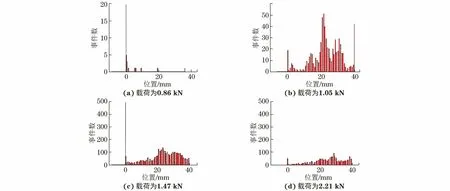

圖4 不同載荷下試件1的聲發射信號幅值

圖5 不同載荷下試件1的聲發射定位事件數

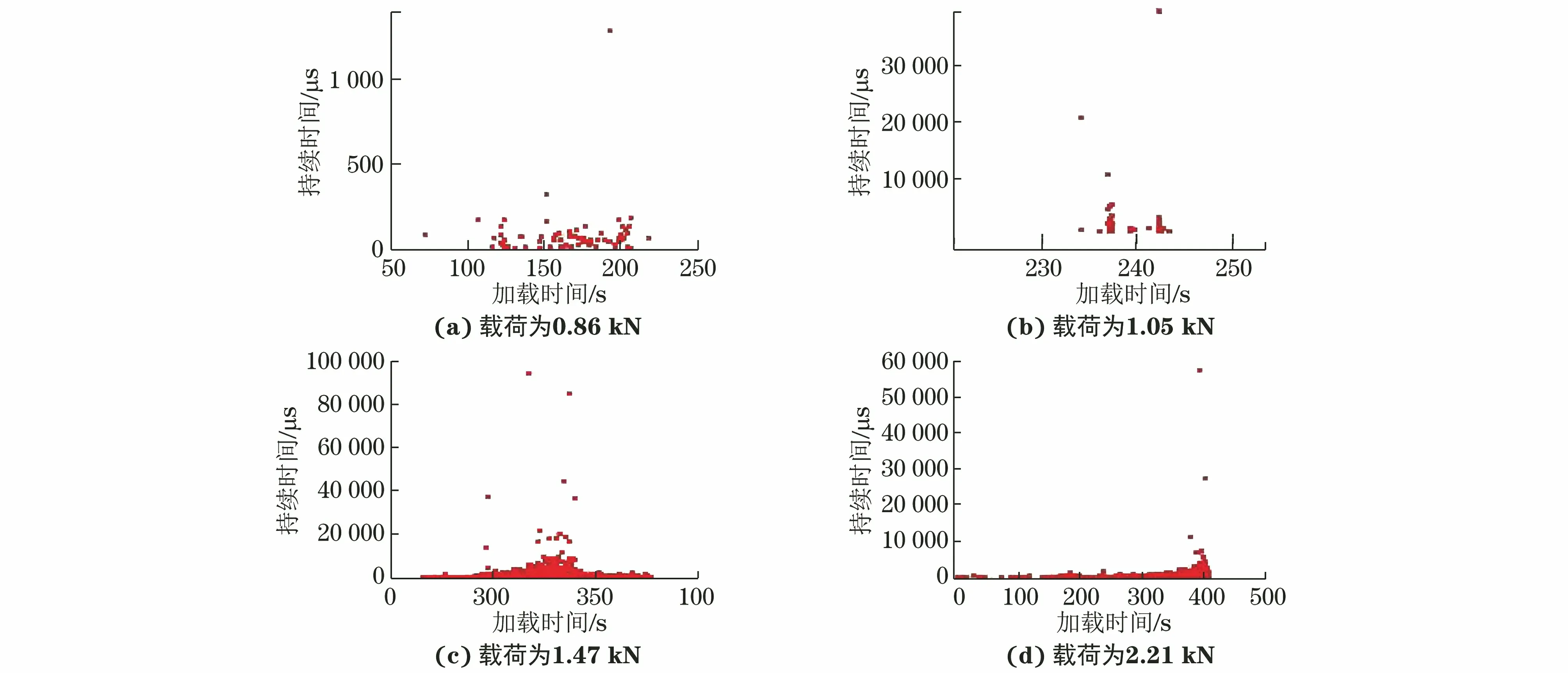

圖6 不同載荷下試件1的聲發射信號持續時間

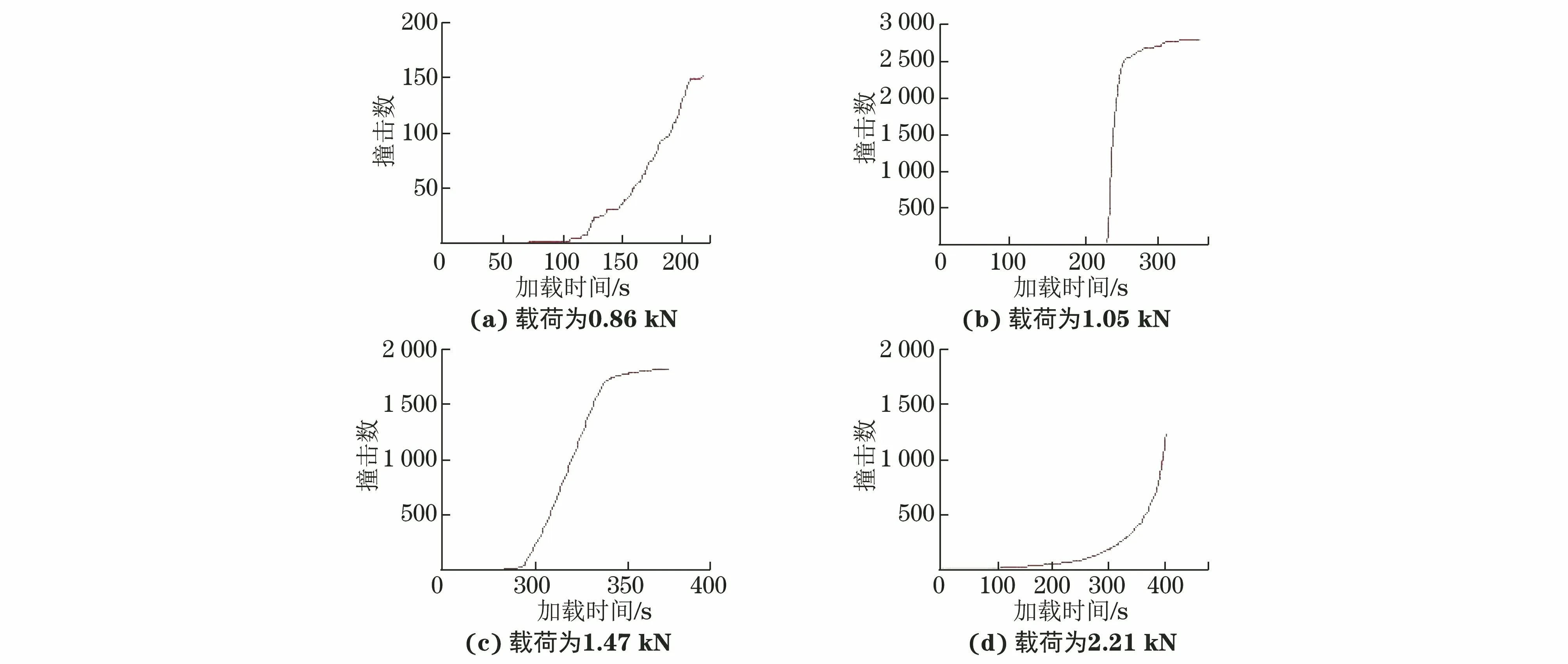

圖7 不同載荷下試件1的聲發射撞擊數

(1) 第1級。此時聲發射信號幅值在70 dB以下[見圖4(a)],定位事件數最大為5[見圖5(a)],信號持續時間為1 300 μs[見圖6(a)],圖7(a)所示的撞擊數變化也不明顯,信號應為結構變形引起。

(2) 第2級。該級發射信號有較大的變化,隨即卸載,此時聲發射信號幅值超過70 dB的信號明顯增多,最高達98 dB[見圖4(b)],定位事件數顯著增大到52[見圖5(b)],圖7(b)所示的聲發射撞擊數曲線突變明顯,說明有損傷產生,信號持續時間達40 000 μs[見圖6(b)],表明此時試件內部出現了較多的損傷形成了看似“連續”的事件。圖5(b)的定位事件數表明損傷起始的部位在筋條凸緣下方的蒙皮表面層(45°層)與表面第2層(0°)之間的夾層。用超聲波對其進行C掃描檢測,未檢出損傷,原因可能是損傷為基體損傷且處于初期階段,超聲波無法檢出。

(3) 第3級。該級聲發射信號繼續增加,大幅值信號明顯增多[見圖4(c)],定位事件數繼續增大到120[見圖5(c)],定位事件數的變化還表明損傷已經從起始的部位擴展。圖6 (c)中的信號持續時間達92 000 μs,圖7的聲發射撞擊數曲線再一次跳躍增長至18 000,表明出現大面積的損傷,有可能是分層擴展。用超聲波對其進行C掃描檢測,未檢出損傷。原因可能是損傷為膠結區部分脫黏和部分纖維斷絲損傷,較輕微,超聲波無法檢出。

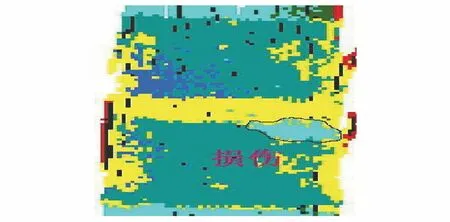

(4) 第4級。該級的聲發射信號表明損傷有一個緩慢的過程[見圖4(d)和圖5(d)]。結合圖7的聲發射撞擊數曲線的變化可知,載荷為2.13 kN時損傷加速擴展,此時卸載對試件進行C掃描檢測,發現試件已經出現了宏觀損傷,該損傷位于試件R區的筋條凸緣和蒙皮交界處的膠接界面,損傷大小約為22 mm×10 mm(長×寬),該損傷的C掃描圖像如圖8所示。該損傷表現為膠結區大面積脫黏和較多纖維斷絲,較嚴重,所以超聲波可檢。

圖8 不同載荷下試件1損傷的C掃描圖像

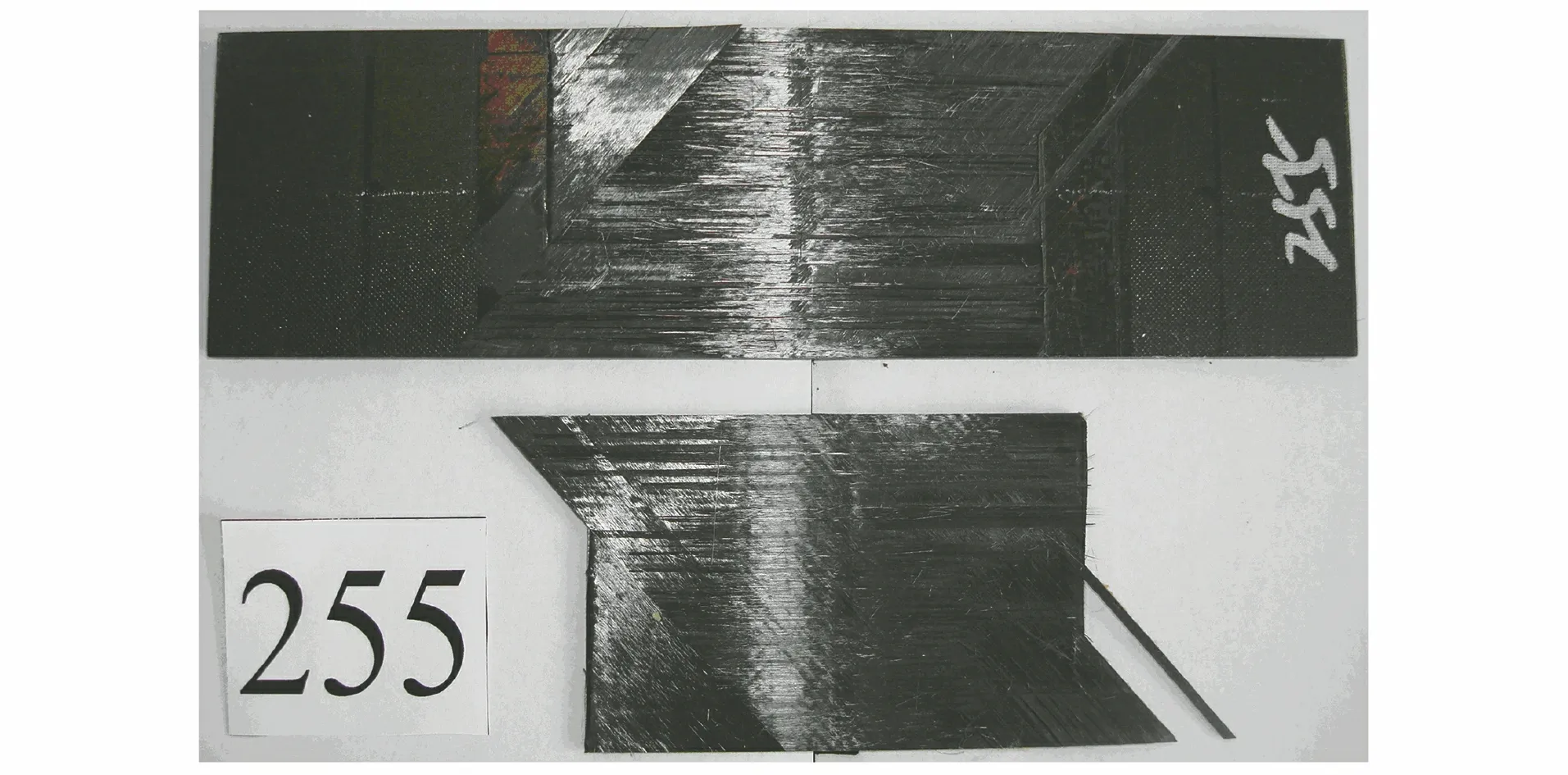

(5) 第5級。載荷為2.21 kN時,結構損傷發生快速擴展并在載荷為2.22 kN時喪失承載能力,此載荷為結構破壞載荷,破壞斷面如圖9所示。

圖9 不同載荷下試件1的破壞斷面

2.2 試件2

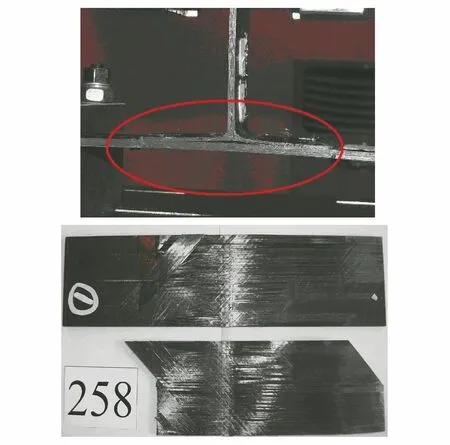

試件2的聲發射信號如圖10所示。 從圖10可以看出,連續加載至200 s(1.09 kN)時,信號幅值為50~70 dB,此時結構出現變形并造成基體損傷;加載至220 s(1.19 kN)時,聲發射信號的撞擊數突然顯著增加,并有幅值大于70 dB的信號出現。圖10(b)中的信號持續時間達46 000 μs,表明此時試件內部有零星脫黏和纖維斷絲產生。圖10(c)的定位事件數則表明損傷的起始點在兩個傳感器接頭的中心區域。圖10(d)表明復合材料脫黏損傷的聲發射信號大于70 dB,纖維斷絲損傷聲發射信號大于90 dB。連續加載至305 s(1.39 kN)時,聲發射信號再一次有較大的變化,聲發射信號的撞擊數較損傷形成時的撞擊數成倍增長,并有大量幅值大于70 dB的信號出現,信號持續時間為53 000 μs。這表明結構出現大量脫黏損傷和纖維斷絲,且脫黏損傷已經開始擴展,可能導致層間分層。連續加載至350 s(2.07 kN)時,聲發射信號再一次跳躍增長,信號持續時間達78 000 μs,大幅值信號明顯增多,表明結構損傷從分層緩慢擴展到開始快速擴展,并在載荷為2.25 kN時完全破壞,導致結構喪失承載能力。圖10所示的聲發射信號反應了復合材料加筋共固化T型單元的損傷演化過程的3個階段,與文獻[4]的分析一致。試件2的破壞斷面如圖11所示。

圖10 試件2的聲發射信號

圖11 試件2的破壞斷面

3 結語

(1) 復合材料T型單元的損傷過程中出現基體開裂、界面層間分層和纖維斷裂等損傷階段的聲發射信號特征明顯。

(2) 聲發射信號特征如幅值、撞擊數、持續時間等可以反映損傷的類型。基體開裂的信號幅值為50~70 dB;界面層間分層幅值為70~90 dB;纖維斷裂的信號幅值大于90 dB。撞擊數和持續時間與損傷出現的數量有關,定位事件與損傷出現的位置有關。

(3) 復合材料T型單元的拉伸過程中聲發射信號的變化趨勢可以反映結構損傷的出現、擴展、失效等變化過程。

(4) 在復合材料T型單元的拉伸過程中,當剛出現聲發射異常信號時,超聲波無法檢出此時的損傷,當損傷擴展到一定面積時超聲波才可以檢出。由此可知,聲發射先于超聲波發現損傷。