航空復合材料典型缺陷數據庫建設

原賽男,李凱銘,于 闖

(中國商用飛機有限責任公司北京民用飛機技術研究中心,北京 102211)

當今,復合材料以其優良的力學性能和物理性能在航空器中得到了廣泛使用。目前,波音公司B787客機和空客公司A350客機所使用的復合材料質量占比高達50%和52%[1-2],大多數用作初級教練機的單發飛機(如SR20和DA40等)及用作中級教練機的雙發飛機(如DA42NG等),其結構都已廣泛使用復合材料。

航空復合材料結構復雜,其在設計、生產制造和服役全生命周期中都有比傳統金屬材料更為嚴格的缺陷控制要求。目前航空復合材料結構件要求100%的檢測率,主要以人工檢測為主。檢測方案的制定和檢測過程實施均對檢測人員的資質和專業性要求較高;人工缺陷評定過程耗時長且易出現失誤,容易受工藝參數精度或人為因素影響;復合材料結構整體制備時間較長,質量檢測成本高,檢測結果穩定性不高。因此,如何快速、準確地檢出制造和服役過程中的缺陷和損傷,進而采取措施穩定工藝、降低成本、推進航空器持續適航尤為重要。

隨著計算機及網絡技術的發展,機器視覺技術、5G技術在航空復合材料檢測中的應用研究及相關發展設備研發成為了行業熱點,以機器視覺技術應用為代表的新型航空復合材料檢測設備研發成為重要方向。目前,國產大飛機的復合材料批生產應用處于起步階段,急需對批生產過程的制造缺陷和服役缺陷進行缺陷經驗積累和數字化提煉,同時需通過機器視覺的算法開發和智能化檢測系統的搭建,實現缺陷的自動化智能輔助評估來逐步替換人工檢測,提高檢測效率和檢測質量的一致性。文章主要對復合材料全生命周期典型缺陷信號及對應的可靠檢測技術進行分析,構建基于國產大飛機、面向航空全產業鏈開放的復合材料體系缺陷數據庫。基于該缺陷數據庫,可開發航空復合材料機器視覺算法和缺陷智能輔助識別算法,探索基于機器視覺的復合材料結構件缺陷診斷系統建設,提高檢測一致性、生產效率和智能化程度,推動航空復合材料檢測的自動化和智能化發展。

1 航空復合材料缺陷分類與編碼

針對國際和國內復合材料缺陷圖譜庫空缺的現狀,建立了一套科學、合理且相對靈活的航空復合材料缺陷編碼體系,規定了復合材料缺陷圖譜數據庫中含缺陷樣本的代碼結構、編碼方法和編碼要求。

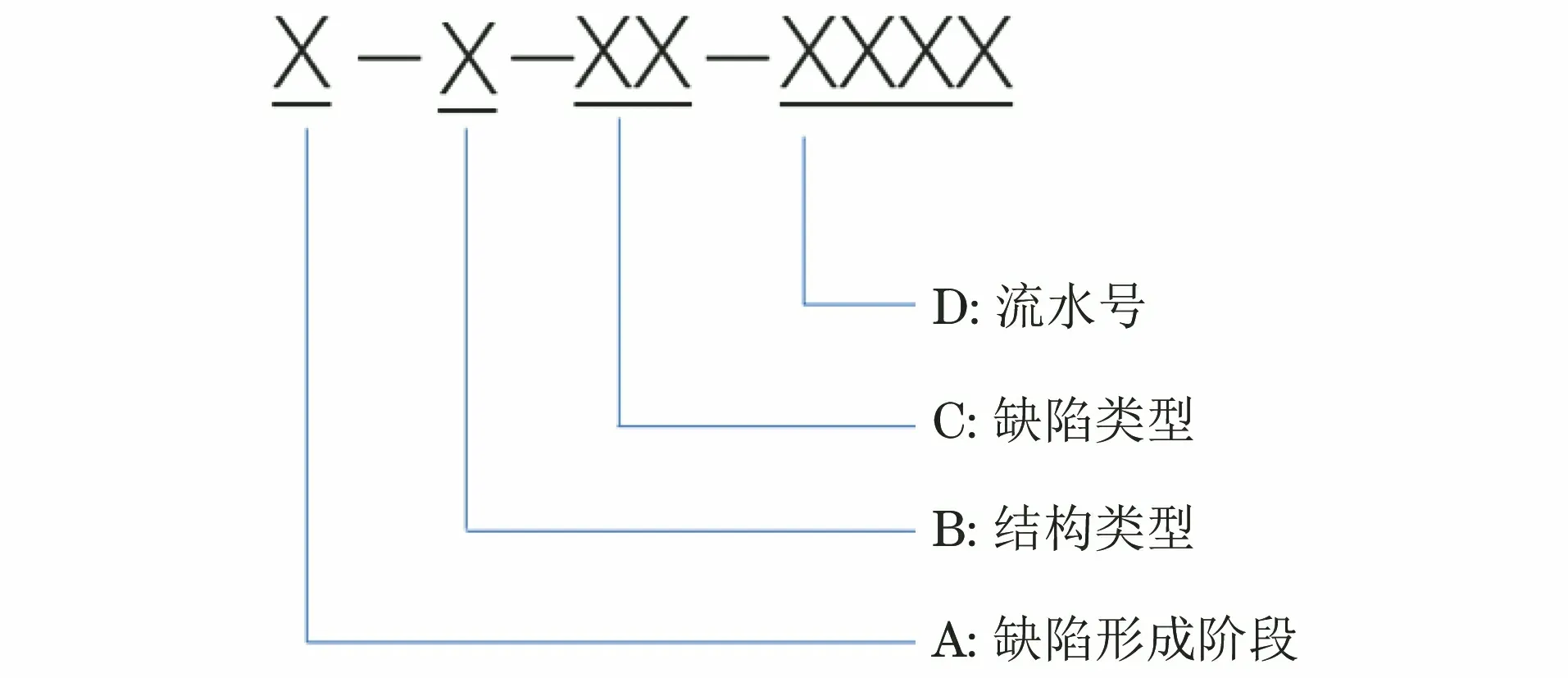

航空復合材料缺陷數據庫樣本代碼共分4層,各層次的意義如圖1所示。

圖1 航空復合材料缺陷數據庫代碼結構

缺陷形成階段代碼用來標識樣品中缺陷的形成階段,如制造過程(M)或服役過程中(S);結構類型代碼用來標識復合材料零部件的材料結構,例如層壓板結構(L)、泡沫夾層結構(F)、蜂窩夾層結構(H)、R區結構(R)、其他結構(Q);缺陷類型代碼用來標識不同材料結構零部件的特有缺陷類型(見表1);4位流水號用來區別標識同樣階段同樣材料結構同樣缺陷的不同物理個體,按0001-9999順序編制。

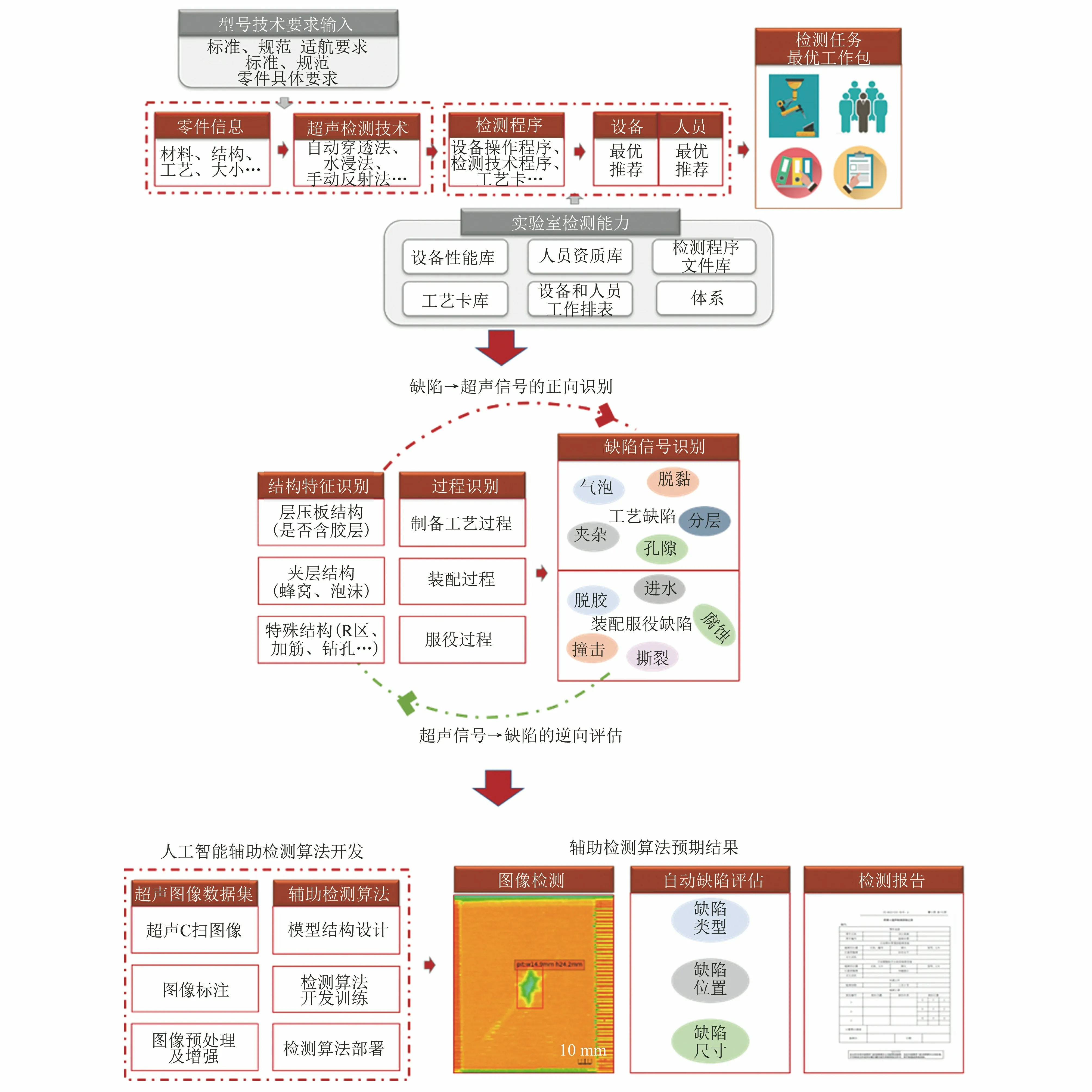

表1 層壓板結構(L)缺陷類型代碼表

2 數據庫建設

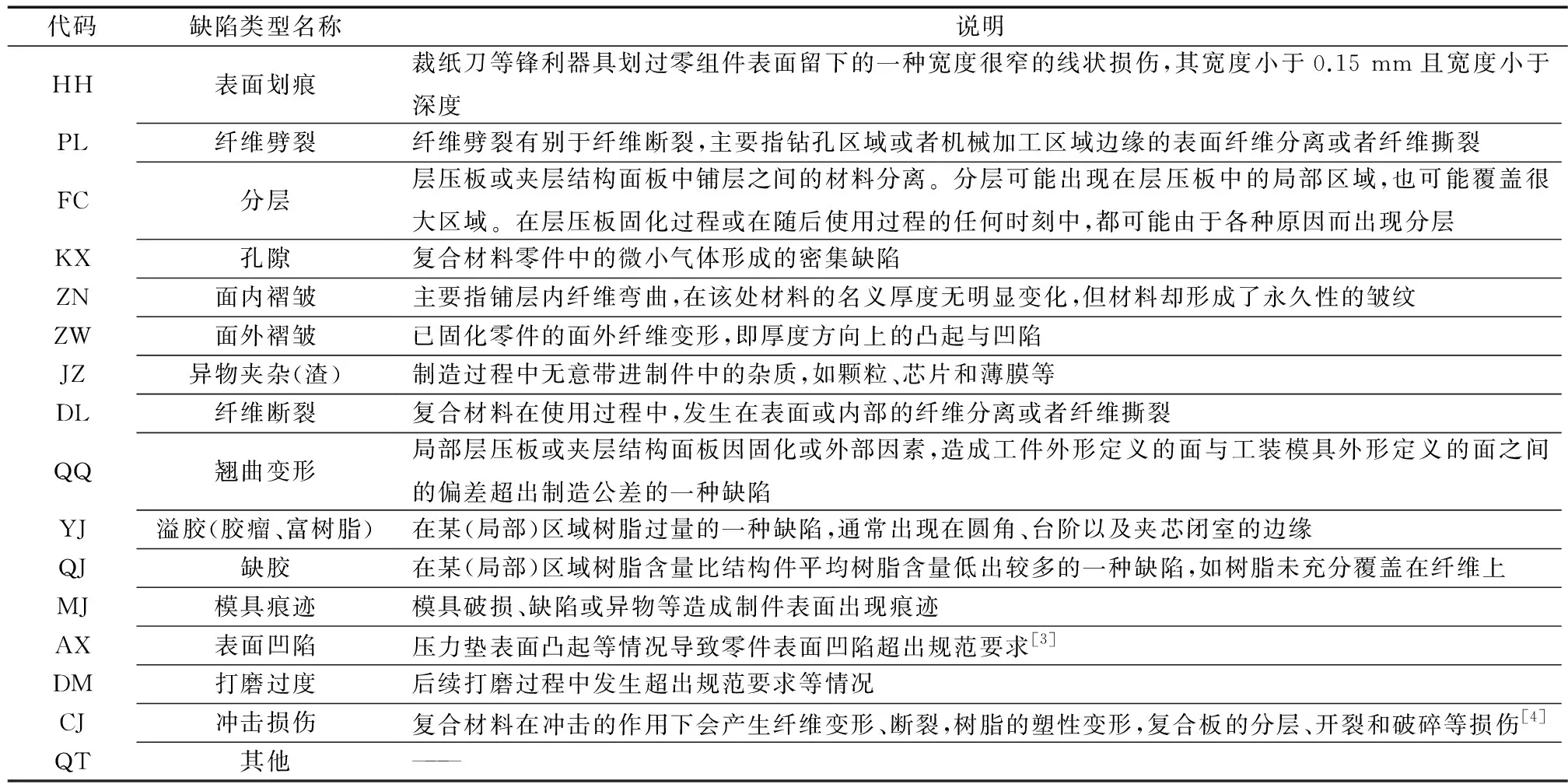

2.1 數據庫構建規劃

針對國產商用飛機復合材料體系、型號標準規范要求和航空復合材料檢測場景需求,開展面向國產大飛機制造供應鏈和航空公司的航空復合材料體系缺陷數據庫和檢測機理模型相關技術研究,利用商飛5G云平臺,通過“端、邊結合”方式推進缺陷數據庫的應用;在缺陷數據庫的基礎上,研究基于深度學習的復合材料缺陷檢測算法,探索基于機器視覺的復合材料結構缺陷智能檢測系統開發與驗證技術。缺陷數據庫構建與應用路線如圖2所示。

圖2 缺陷數據庫構建與應用路線

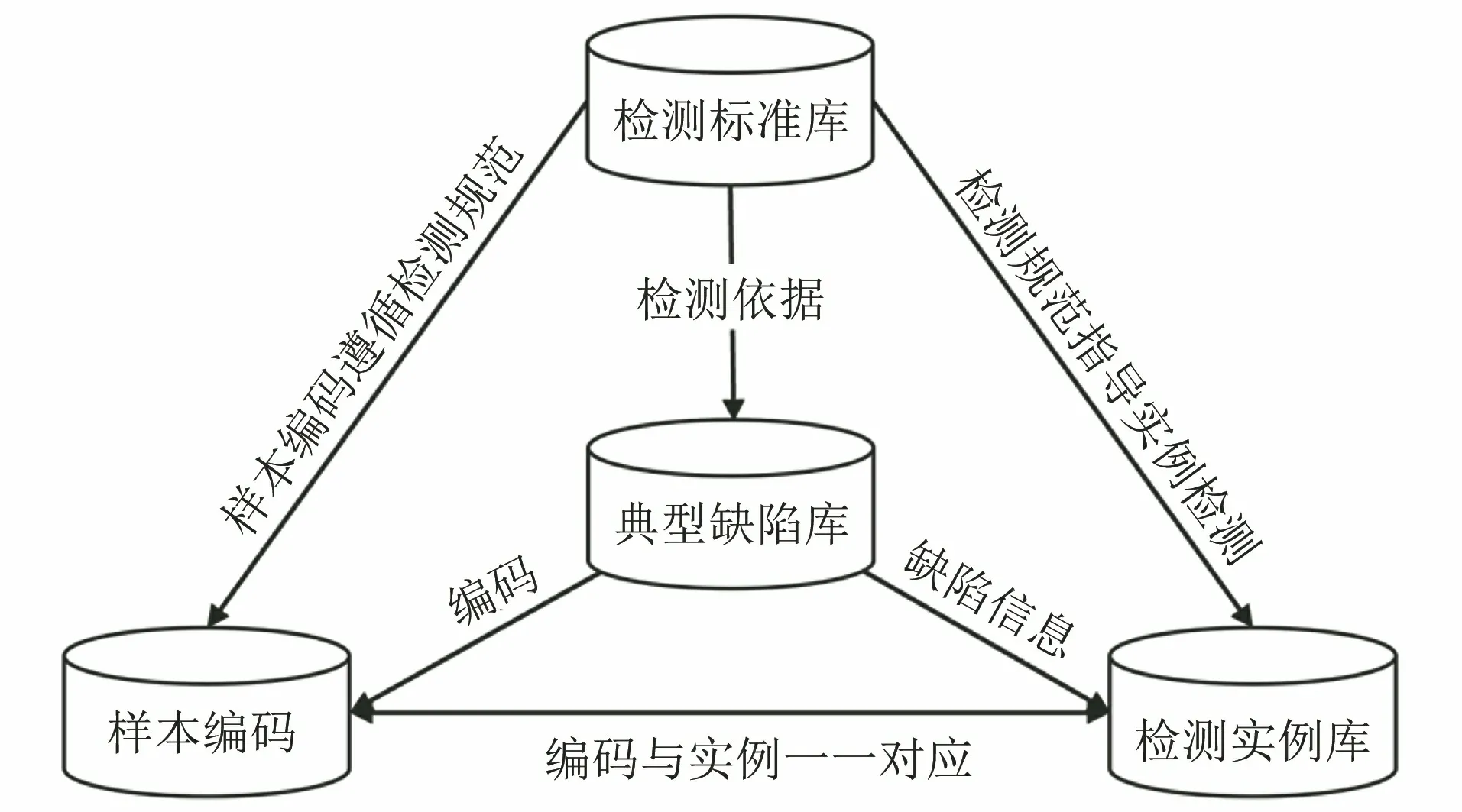

2.2 數據庫架構

此數據庫系統采用B/S(瀏覽器/服務器)架構,由后臺數據庫管理系統和Web前端組成,主要實現了檢測實例庫、典型缺陷庫和檢測規范庫3個數據庫的添加、刪除、更改和查詢功能、用戶權限管理和數據變更記錄功能。檢測實例庫、典型缺陷庫和檢測規范庫是本數據庫系統的核心,內部邏輯關系如圖3所示。

圖3 缺陷數據庫內部邏輯關系

此數據庫系統服務端采用的是MySQL+Flask技術方案。該技術方案一方面保證了數據庫的功能,另一方面技術框架耦合性低,方便后續在此數據庫系統的基礎上進行二次開發及維護。前端采用的是Bootstrap框架,其具備簡單靈活,可用于架構流行的用戶界面和交互接口的HTML、CSS、Javascript工具集的特點,同樣為后續開發打下了基礎。

2.3 數據庫功能

該航空復合材料缺陷數據庫應包含檢測規范庫、典型缺陷庫、檢測實例庫等,建設檢測規范庫,梳理國標、美標、行標、企標等無損檢測技術的要求,梳理零件信息(應用型號、材料、結構、工藝)、對應檢測方法、檢測技術、設備能力、人員資質匹配、檢測程序文件、工藝卡,實現對標檢測;建設典型缺陷庫,識別復合材料結構無損檢測典型缺陷信號特征;構建典型缺陷特征和缺陷圖譜的正向關聯模型,進一步為智能化缺陷評估提供依據。

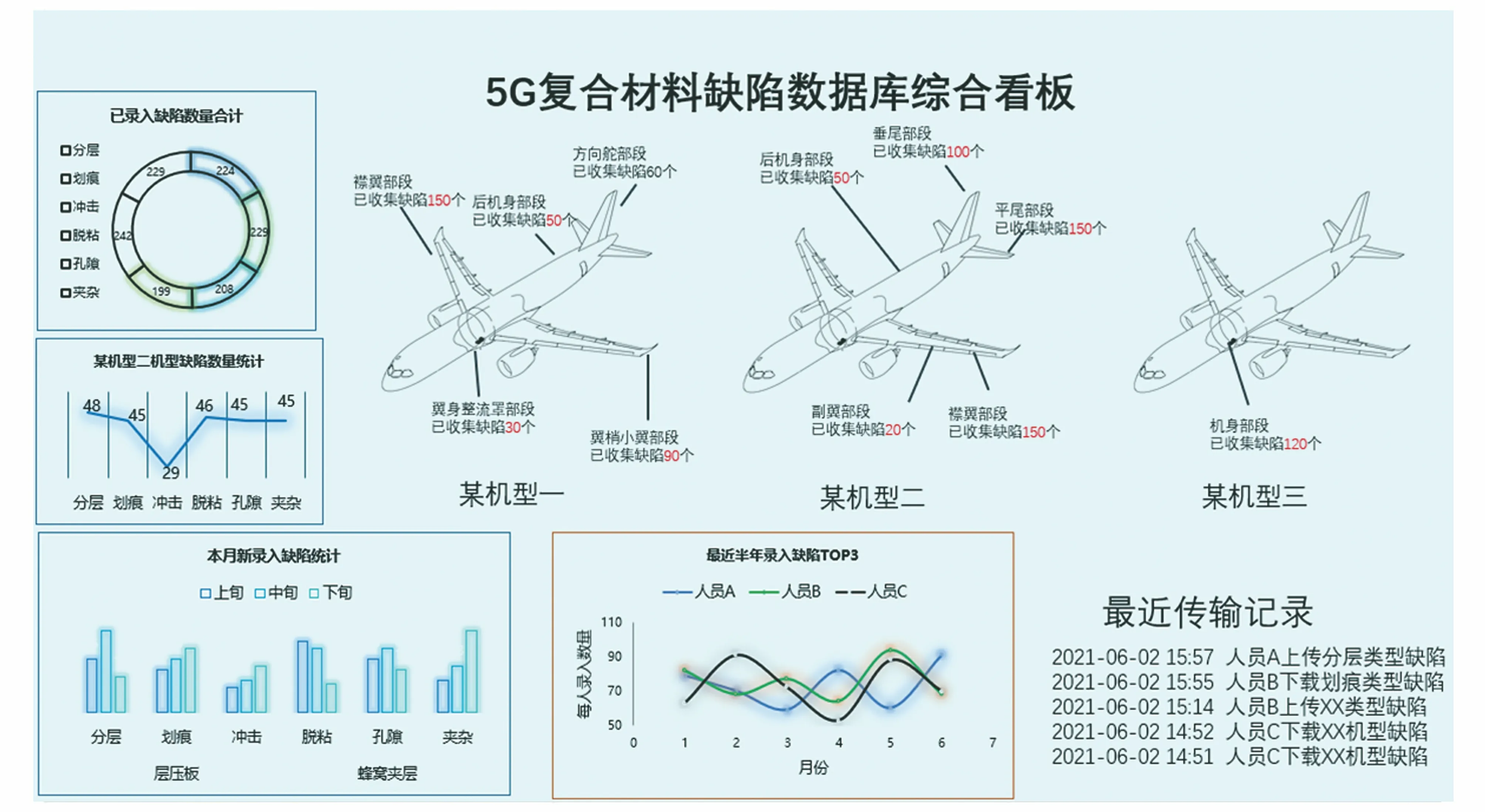

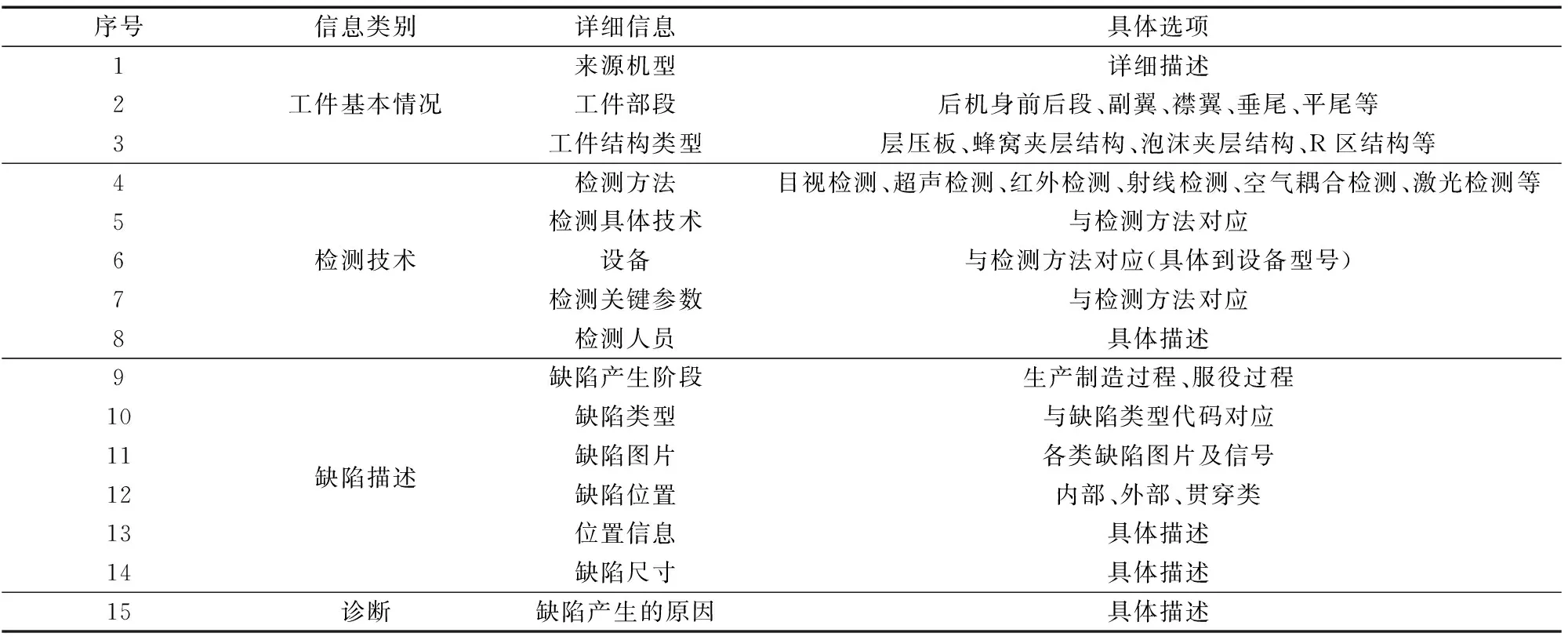

目前缺陷數據庫涵蓋多種機型,涉及后機身前段、后機身后段、副翼、襟翼、垂平尾等多個部段,涵蓋纖維增強樹脂基復合材料層壓板結構、蜂窩夾層結構、泡沫夾層結構、R區結構等多種結構類型以及分層、夾雜、脫黏、氣孔、沖擊損傷等缺陷類型,缺陷數據庫綜合看板(示例)如圖4所示。數據庫可查閱的信息標簽如表2所示。缺陷數據庫按照缺陷分類與編碼進行管理,用戶可通過信息標簽分類查找、組合查詢等多種方式獲取所需缺陷標準;可通過左側的分類查找或點擊切換按鈕后的組合查找和模糊查找快速獲取所需的典型缺陷信息。檢測實例庫界面如圖5所示。用戶還可通過檢測規范庫來查閱航空復合材料典型缺陷的相關檢測規范。

圖4 航空復合材料缺陷數據庫綜合看板(示例)

表2 缺陷數據庫可查閱的信息標簽

圖5 檢測實例庫界面

3 數據庫未來應用

(1) 構建航空復合材料檢測缺陷數據庫,為缺陷的智能檢測和評估提供數據支撐。以國內航空復合材料應用需求為基礎,梳理航空復合材料無損檢測方法規范,建立航空復合材料缺陷分類編碼管理系統,分析復合材料不同應用階段的檢測數據和典型缺陷圖譜,建立檢測標準庫、缺陷數據庫和案例分析庫等,為機器學習算法開發,構建基于機器視覺的智能化檢測和評估方案提供寶貴的素材;構建缺陷特征與缺陷圖譜的正向對應模型,開展典型缺陷特征、典型結構性能與檢測數據、缺陷圖譜的關聯模型研究,開展涵蓋檢測數據、缺陷圖像集、關聯模型等多維信息元素的航空復合材料體系缺陷數據圖像存取技術研究,并完成相應數據集構建,為制造缺陷的在線控制和預防,以及智能檢測和評估提供數據支撐。

(2) 基于航空復合材料缺陷數據庫,開發基于深度學習的缺陷檢測算法。定義缺陷檢測算法架構,實現基于小樣本的模型參數訓練和面向端側設備的模型壓縮研究,構建基于深度學習的復合材料檢測模型。結合航空復合材料缺陷樣本種類多、難收集、數量小、同類差距大等特點,研究樣本數據增強方法、基于深度神經網絡模型壓縮、多尺度特征融合、難例挖掘等理論和技術,實現模型的小樣本訓練以及針對不同環境和缺陷種類的快速知識遷移,助推復合材料缺陷智能評估技術發展。

(3) 基于航空復合材料缺陷數據庫和缺陷檢測算法,開發復合材料結構件缺陷診斷系統及適航驗證。結合航空復合材料成型過程中的缺陷在線監測預警、成型后自動化檢測和智能評估以及服役過程中損傷監測和快速維修等產品全生命周期應用場景需求,開發復合材料結構缺陷智能檢測系統以及缺陷智能評估技術的適航驗證,推動復合材料智能檢測技術在航空領域的應用。

4 結語

基于國產大飛機,構建了面向航空全產業鏈開放的復合材料體系缺陷數據庫,對復合材料全生命周期產生的缺陷類型、缺陷信號模型及對應的可靠檢測技術進行統一提煉與構建。該缺陷數據庫可提高人員檢測的規范性和一致性,也可為航空復合材料缺陷智能輔助識別與評估技術提供數據基礎,推動航空復合材料檢測的自動化和智能化發展。