寬溫域耐15#航空液壓油氟硅橡膠性能的研究

雷海軍,張驥忠,宮文峰,翟廣陽,王 鑫

(西北橡膠塑料研究設計院有限公司,陜西 咸陽 712023)

液壓作動器是飛機起落架控制系統的重要組成部分,其功能和性能是決定飛機起飛、著陸正常工作的關鍵影響因素。近年來,隨著航空工業的發展,對液壓作動器的密封性要求不斷提高,其使用工況更加嚴苛,主要表現為多種極端環境,如-60 ℃極低溫至150 ℃極高溫的寬溫域環境,密封壓力達到28 MPa以上,維護周期延長,可靠性要求高[1-3]。目前用于液壓作動器密封件的橡膠材料主要為丁腈橡膠(NBR)。NBR密封圈在135 ℃下長期工作時會快速老化,同時受熱膨脹也會導致密封圈壓縮量增大,進而使永久變形增大。在-55 ℃低溫條件下,橡膠材料的低溫結晶使橡膠分子鏈的柔順性下降,彈性變差,導致密封的可靠性降低,因此在實際使用中不斷出現由于液壓作動器密封失效而導致漏油的情況[4-6]。

氟硅橡膠具有比NBR更優良的耐油性能,并且其有效工作溫度范圍可達-65~200 ℃,較NBR的-50~120 ℃具有更好的高、低溫適應性。氟硅橡膠在-55 ℃條件下的壓縮彈性是普通NBR的5~10倍,可提供良好的低溫密封性能[7]。

本工作采用均聚氟硅橡膠和改性共聚氟硅橡膠,通過機械共混法制備寬溫域氟硅橡膠,研究均聚氟硅橡膠/改性共聚氟硅橡膠并用比對膠料物理性能、耐15#航空液壓油性能及耐低溫性能的影響,并通過典型密封臺架試驗驗證氟硅橡膠密封圈在-60~150 ℃溫度范圍內、15#航空液壓油環境中的密封可靠性。

1 實驗

1.1 原材料

均聚氟硅橡膠和改性共聚氟硅橡膠,華東理工大學產品;氣相法白炭黑,德國贏創德固賽公司產品;羥基氟硅油,浙江新安化工集團股份有限公司產品;三氧化二鐵,上海一品顏料公司產品;氧化鈰,上海品盛化工有限公司產品;硫化劑雙25,諾力昂化學品(寧波)有限公司產品。

1.2 配方

均聚氟硅橡膠/改性共聚氟硅橡膠 變量,氣相法白炭黑 10,羥基氟硅油 2,三氧化二鐵3,氧化鈰 2,硫化劑雙25 0.8。

1.3 主要設備和儀器

JTC-752型開煉機,廣東省湛江機械廠產品;XLB-D型平板硫化機,上海橡膠機械一廠有限公司產品;XHS型邵氏硬度計,營口市材料試驗機廠產品;DXLL-2500型電子拉力機,深圳市新三思材料檢測有限公司產品;402型熱老化試驗箱,上海第二五金廠產品;ZCY型低溫測試儀,天津建儀試驗機有限責任公司產品。

1.4 試樣制備

膠料混煉在開煉機上進行。混煉工藝為:將均聚氟硅橡膠和改性共聚氟硅橡膠包輥,混煉均勻后依次加入白炭黑、羥基氟硅油、三氧化二鐵、氧化鈰,左、右各割刀6次,混煉均勻后加入硫化劑雙25,充分混煉,打卷5次,輥距調至3~4 mm,下片。

膠料分兩段硫化,一段硫化在平板硫化機上進行,硫化條件為170 ℃/10 MPa×10 min;二段硫化在烘箱中進行,硫化條件為200 ℃×4 h。

1.5 性能測試

(1)壓縮耐寒系數按照HG/T 3866—2008《硫化橡膠 壓縮耐寒系數的測定》進行測試。

(2)其他各項性能均按照相應的國家標準進行測試。

2 結果與討論

2.1 物理性能和耐油性能

均聚氟硅橡膠/改性共聚氟硅橡膠并用比對膠料物理性能及耐油性能的影響如表1所示。

從表1可以看出:隨著改性共聚氟硅橡膠用量增大,膠料的硬度逐漸降低,拉伸強度變化很小,拉斷伸長率和拉斷永久變形逐漸增大但變化幅度不大;在120 ℃的15#航空液壓油中浸泡72 h后,膠料的硬度變化、拉伸強度變化率、拉斷伸長率變化率和質量變化率大幅度增大,壓縮永久變形增大但變化幅度不大。由于改性共聚氟硅橡膠是采用活性陰離子聚合,將物質的量相同的二甲基硅氧烷和γ-三氟丙基甲基硅氧烷與少量乙烯基硅氧烷共聚形成的嵌段共聚物,少量嵌段乙烯基硅氧烷的引入有利于提高均聚氟硅橡膠的耐低溫性能,但是并用膠的耐油性能比均聚氟硅橡膠有所降低。

表1 均聚氟硅橡膠/改性共聚氟硅橡膠并用比對膠料物理性能及耐油性能的影響

2.2 耐低溫性能

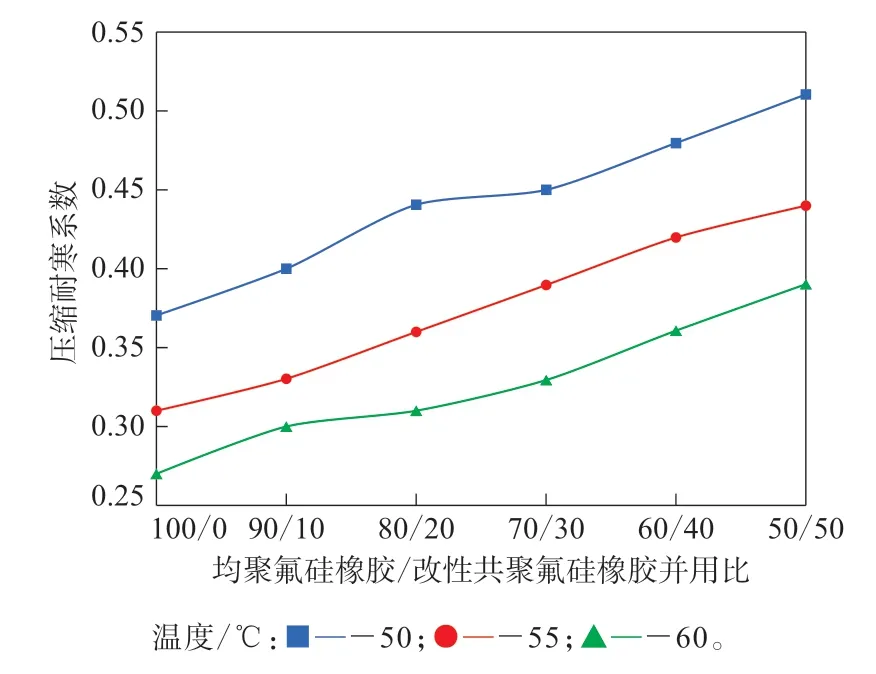

均聚氟硅橡膠/改性共聚氟硅橡膠并用比對膠料脆性溫度(多試樣法)的影響如圖1所示,對膠料低溫壓縮耐寒系數的影響如圖2所示,對膠料低溫回縮性能的影響如圖3所示,其中TR10和TR70分別為10%和70%回縮率對應的溫度。

圖1 均聚氟硅橡膠/改性共聚氟硅橡膠并用比對膠料脆性溫度的影響

圖2 均聚氟硅橡膠/改性共聚氟硅橡膠并用比對膠料低溫壓縮耐寒系數的影響

圖3 均聚氟硅橡膠/改性共聚氟硅橡膠并用比對膠料低溫回縮性能的影響

從圖1—3可以看出,隨著改性共聚氟硅橡膠用量增大,膠料的脆性溫度降低,低溫壓縮耐寒系數增大,TR10和TR70降低,說明橡膠材料在低溫下的彈性提高。當均聚氟硅橡膠/改性共聚氟硅橡膠并用比為50/50時,膠料的脆性溫度達到-64.7℃,在-50,-55,-60 ℃下的壓縮耐寒系數分別達到0.51,0.44,0.39,TR10達到-67.2 ℃。這是由于改性共聚氟硅橡膠分子鏈中嵌入了乙烯基硅氧烷鏈節,其一方面破壞了均聚氟硅橡膠分子鏈段的規整性,打破結晶,降低了結晶溫度;另一方面降低了橡膠分子鏈段的剛性,提高了橡膠分子鏈的柔順性。這兩方面作用使并用膠能在更低溫度下保持彈性,從而有效提高耐低溫性能。

結合膠料的物理性能及耐油性能可知,當均聚氟硅橡膠/改性共聚氟硅橡膠并用比為70/30時,膠料性能兼顧了耐低溫性能和耐15#航空液壓油性能,綜合性能最佳。

2.3 密封圈臺架試驗

采用均聚氟硅橡膠/共聚氟硅橡膠并用比為70/30的配方制備寬溫域氟硅橡膠混煉膠,再加工成Φ53 mm×2.65 mm的動密封圈樣件,進行臺架試驗,試驗條件為在15#航空液壓油介質中,打壓21 MPa,先進行150 ℃×72 h熱老化,再進行-60℃×4 h環境試驗,循環10次。

在整個試驗過程中,密封圈在低、高溫狀態下均未出現泄漏現象,同時在環境試驗后未發生損傷、永久變形現象,從而驗證了均聚氟硅橡膠/共聚氟硅橡膠并用比為70/30的膠料在-60~150 ℃寬溫域、15#航空液壓油環境中的密封可靠性。

3 結論

(1)以均聚氟硅橡膠為主體并用改性共聚氟硅橡膠,隨著改性共聚氟硅橡膠用量增大,膠料的硬度逐漸降低,拉伸強度變化很小,拉斷伸長率和拉斷永久變形逐漸增大但變化幅度不大。

(2)均聚氟硅橡膠與改性共聚氟硅橡膠并用,膠料的耐15#航空液壓油性能有所降低。

(3)均聚氟硅橡膠與改性共聚氟硅橡膠并用,能夠明顯降低膠料脆性溫度、大幅度提高低溫壓縮耐寒系數和低溫回縮性能。

(4)當均聚氟硅橡膠/改性共聚氟硅橡膠并用比為70/30時,膠料的耐低溫、耐15#航空液壓油綜合性能最佳。

(5)采用均聚氟硅橡膠/改性共聚氟硅橡膠并用比為70/30的膠料制備的動密封圈在10個循環周期的臺架試驗中具有在-60~150 ℃寬溫域、15#航空液壓油環境下的密封可靠性。