離心壓縮機水平剖分機殼密封區加工精度提升方法研究

白俊峰,范海宇,李 琳,劉謙祥,邢 蕾,孫一鵬

(1.沈陽鼓風機集團股份有限公司透平工藝部,遼寧 沈陽 110869;2.沈陽鼓風機集團股份有限公司質檢計量部,遼寧 沈陽 110869;3.哈爾濱北方防務裝備股份有限公司,黑龍江 哈爾濱 150000)

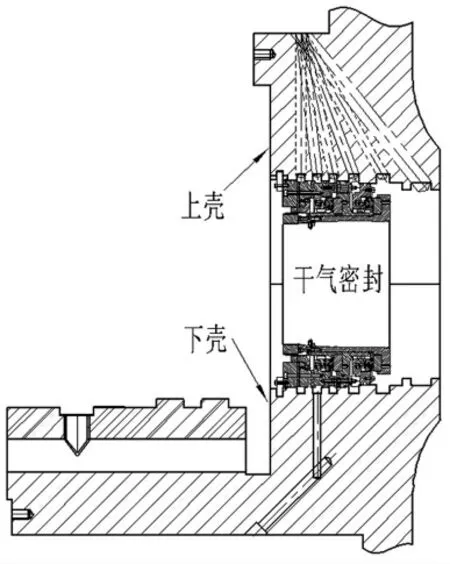

離心壓縮機水平剖分機殼由上殼和下殼組成,密封區位于機殼軸線的兩端,兩側密封區通常用于裝配干氣密封,由于機殼密封區與干氣密封裝配要求較為嚴格,上殼與下殼裝配稍有偏差就會導致干氣密封無法安裝到位甚至在安裝過程中造成干氣密封與密封區的損傷,裝配結構如圖1 所示。由于上殼與下殼裝配精度是通過錐銷進行定位,因此理論上只要將定位銷安裝到位,機殼密封區不會出現安裝偏差,但經調研發現,有些已經加工完成的機殼在定位銷安裝到位的情況下,密封區也存在偏差情況;同樣,在調整至密封區位置準確的情況下,定位銷孔又存在偏差,定位銷無法安裝到位。由此可以判斷,導致上述問題的直接原因是機殼的定位銷與機殼的密封區存在偏差,故本文對上述問題進行分析,找到造成引發問題的原因,并制定改善措施,以提升機殼密封區的加工精度。

圖1 離心壓縮機水平剖分機殼密封區與干氣密封示意圖

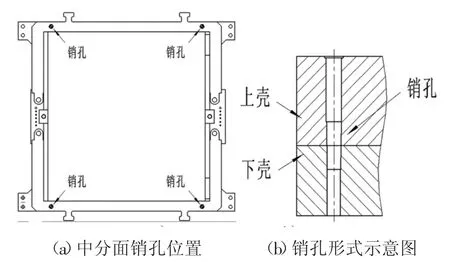

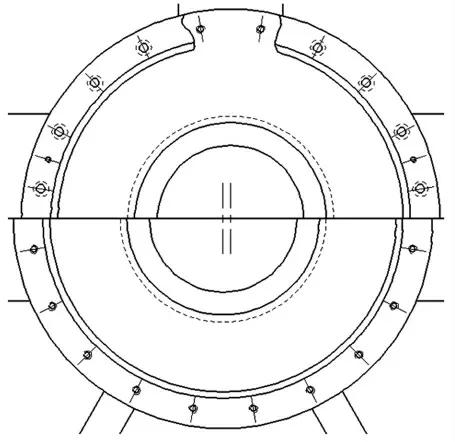

1 機殼密封區的加工工藝流程

離心壓縮機水平剖分機殼的密封區通常采用粗、精加工的方式進行,其中在精加工密封區前需對定位銷孔進行加工,銷孔深度及尺寸達到設計要求;隨后利用鏜床在上殼與下殼裝配定位到位并把緊螺栓的情況下進行加工,以避免上、下殼單獨加工造成密封區錯口情況,其中上殼與下殼裝配定位由定位銷作為定位基準;待所有機殼加工工序完成后需對機殼進行水壓試驗;試驗合格后對機殼進行綜合檢查。機殼銷孔位置如圖2 所示,鏜床精加工密封區示意圖如圖3 所示。因此,機殼的定位銷孔與機殼密封區的加工基準必須保持一致。

圖2 離心壓縮機水平剖分機殼定位銷孔位置示意圖

圖3 密封區精加工示意圖

2 影響機殼密封區加工精度的因素

為保證密封區加工完成后不存在錯口情況,生產中的各個環節均不得出現偏差,尤其定位銷孔的加工與安裝是影響密封區加工精度的關鍵因素。經調研分析,影響密封區錯口的原因主要有以下3 種因素。

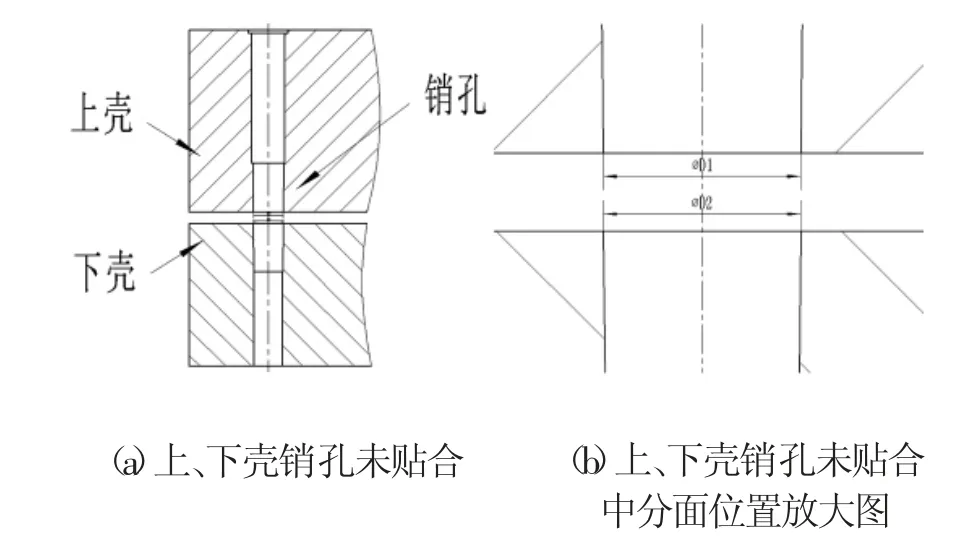

2.1 定位銷孔加工不準確

機殼定位銷孔是上、下殼裝配的基準,若定位銷孔加工質量不良將最終引起上、下殼裝配偏差,從而導致密封區裝配后錯口情況,同時若上、下殼接觸平面有鐵屑或雜質,將導致上、下殼無法完全貼合,影響銷孔加工尺寸精度,造成D1 尺寸與D2 尺寸不同,如圖4 所示。

圖4 上、下殼接觸面未貼合示意圖

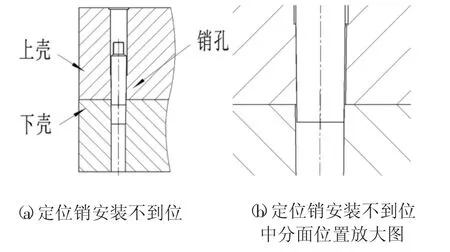

2.2 密封區精鏜前定位銷安裝不到位

在密封區精鏜前,需要安裝定位銷以保證上、下殼對正,并且采用把合螺栓把緊以避免鏜削加工時上、下殼發生相對竄動或者偏移,造成加工完成后位置精度不準確情況。若定位銷安裝不到位,如圖5 所示,就會導致鏜床在上、下殼無法對正的情況下進行精加工,而待精加工完成后,一旦定位銷安裝到位,上殼與下殼發生位置變化,就會造成密封區錯口現象,如圖6 所示。

圖5 定位銷安裝不到位示意圖

圖6 上、下殼未對正示意圖

2.3 機殼水壓試驗時定位銷安裝不到位

在機殼所有精加工完成后,需對機殼進行承壓試驗,即水壓試驗。通常機殼水壓試驗前需要將上、下殼裝配到位,在定位銷未安裝或者安裝不到位的情況,由于水壓試驗過程中機殼內部壓力較高,容易造成機殼變形,從而導致定位銷孔錯口現象。

3 針對機殼密封區加工不精確因素的改善措施

鑒于在機殼生產過程中影響機殼密封區加工精度的3 個因素,需進行工藝操作優化,其中包括優化鉆銷孔工序,優化精鏜密封區工序和水壓試驗工序的操作要求。

3.1 鉆銷孔

首先,清理上、下殼接觸平面,保證上、下殼完全貼合,采用塞尺測量,要求上、下殼間隙0.01 mm 以內為合格;其次,在鉆、鉸銷孔前把緊中分面螺栓,以確保加工銷孔時上、下殼不會發生竄動;再次,在鉆、鉸銷孔完成后,采用手電查看鉆、鉸銷孔質量,確保銷孔沒有飛邊、毛刺;最后,確定銷孔尺寸及粗糙度滿足設計圖紙要求。

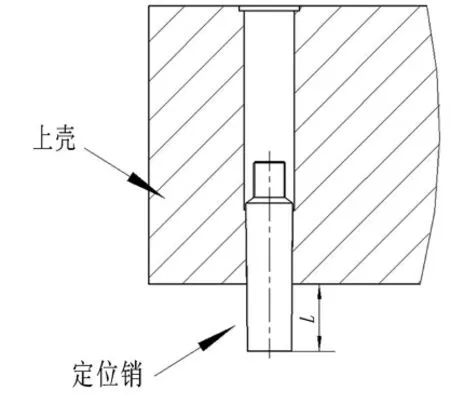

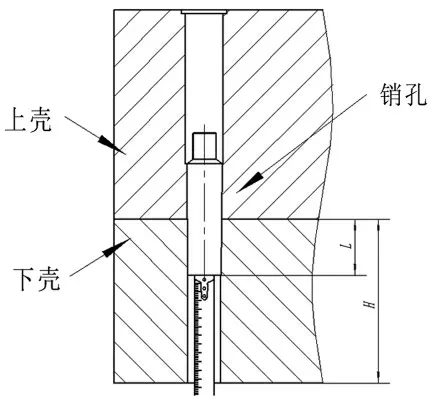

3.2 精鏜密封區

首先,清理上、下殼接觸平面,同時采用銼刀修磨銷孔內的飛邊、毛刺,采用清潔布清理定位銷孔內的油污、鐵屑;其次,將上殼懸空,在上殼銷孔中插入定位銷,確定銷子伸出長度L,如圖7 所示,同時在定位銷伸出位置均勻涂上鉛粉;再次,上、下殼合箱安裝完成后,采用塞尺測量上、下殼接觸面間隙,要求上、下殼間隙0.01 mm 以內為合格,再采用卷尺測量定位銷是否安裝到位,在確定下殼厚度H 的情況下,將測量卷尺從下殼向上測量定位銷深度,若深度等于H 與L 的差值,即表示定位銷基本安裝到位,如圖8 所示;最后把緊中分面螺栓后,拆卸定位銷,查看下殼銷孔位置鉛粉是否接觸均勻,若接觸均勻,則確定定位銷已完全安裝到位,在重新安裝定位銷后即可進行加工。

圖7 定位銷伸出長度示意圖

圖8 采用卷尺測量定位銷方法示意圖

3.3 水壓試驗

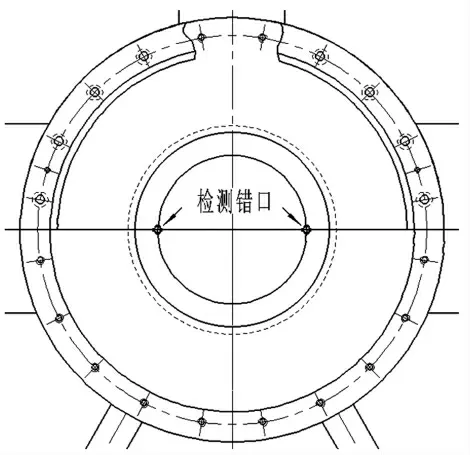

在機殼所有精加工工序完成后,需要將上、下殼合箱裝配。首先,清理上、下殼接觸平面,保證上、下殼完全貼合。同樣,采用塞尺測量,要求上、下殼間隙0.01 mm 以內為合格。其次,安裝定位銷,檢查上、下殼接觸面間隙值及定位銷安裝深度,在保證定位銷安裝到位后將上、下殼把合螺栓把緊。最后,檢查機殼兩側密封區中分面位置錯口情況,檢查位置如圖9 所示,若沒有錯口,方可進行機殼的水壓試驗工作。

圖9 檢查密封區位置示意圖

4 改善措施的實施與效果

通過車間實際反饋的數據可知,按原工藝方案加工上、下殼,通常的錯口率達30%,錯口尺寸平均為0.20 mm;通過改善工藝措施的嚴格執行,機殼的錯口率降至5%,錯口尺寸平均為0.08 mm。因此,改善方案可有效降低密封區錯口情況,提升機殼加工精度。

5 結論

通過梳理離心壓縮機水平剖分機殼密封區的加工工藝流程,分析了影響機殼密封區加工質量的3 個因素,經過深入研究制定了工藝改善措施,優化了在定位銷孔的加工、密封區的精鏜加工、機殼的水壓試驗的操作過程,細化了工序過程中的檢驗要求,經實際驗證,工藝改善措施基本解決了水平剖分機殼密封區錯口問題,為提升離心壓縮機的加工制造質量奠定了實踐基礎。