錐齒輪注塑模結構設計及成型數值模擬

高 飛,孫一鵬,殷元達,賀 兵,王 浩,林 權*

(1.武夷學院 海峽成功學院,福建 武夷山 354300;2.哈爾濱北方防務裝備股份有限公司,黑龍江 哈爾濱 150000;3.武夷學院 機電工程學院,福建 武夷山 354300)

塑料齒輪具有傳動噪聲低、能夠吸振、自潤滑、模具加工生產效率高等優點[1-3],在當今電子電氣設備產品中,注塑齒輪的應用越來越廣泛。注塑模是生產塑料齒輪不可或缺的工藝裝備,傳統注塑齒輪模具設計大多依靠模具設計師的經驗,常因注塑成型缺陷或模具結構不適,導致塑料齒輪成型質量不高,增加修模工序,使得產品設計制造周期長[4-7]。本課題以傳動錐齒輪為例,提出基于模流分析技術,探討點澆口雙分型注塑模結構設計。

1 錐齒輪結構工藝

錐齒輪零件圖如圖1 所示,該塑件結構簡單,壁厚不均勻,成型要求內部結構完整,不發生缺料,整體要求沒有毛刺、飛邊、凹陷等缺陷,表面有光澤度要求,尺寸精度不高,未注尺寸公差為MT5 級,批量生產,選用材料為通用工程塑料之一的聚碳酸酯,牌號為LEXAN-3413,塑件的體積為1.52 cm3,密度為1.20 g/cm3,單個塑件質量為1.82 g,收縮率為0.6%,分型面選擇在塑件最大輪廓處。

圖1 錐齒輪零件(單位:mm)

2 注塑成型方案設計

為了滿足實際的生產需要,以及經濟性、效益性最大化,塑件采用一模四腔點澆口進料成型方案設計,如圖2 所示。圖2 中主流道采用小端直徑為3 mm,大端直徑為5.5 mm,高度為70 mm,采用二級分流道設計方式,一級分流道長度為82 mm,分流道為圓柱式,直徑為6 mm,二級分流道長度為42.5 mm,分流道為圓錐式,始端直徑為5 mm,末端為3.5 mm,澆口采用圓錐式點澆口,始端為3.5 mm,末端為1mm,錐度為2°。注塑成型采用的注塑機型號為HTF80XB,成型參數選用材料數據庫推薦工藝參數,由于本塑件結構簡單,故采用分型面排氣方式設計排氣結構。

圖2 注塑成型方案

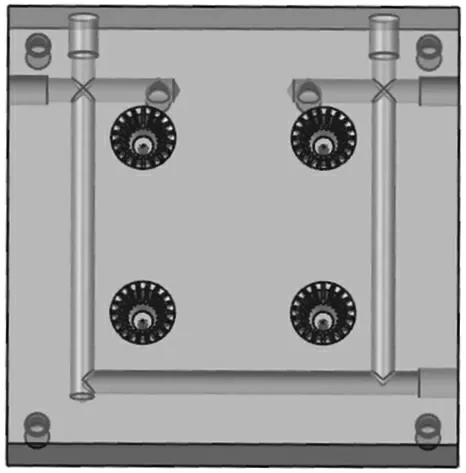

3 冷卻系統設計

冷卻系統設計目的是為了更快更好更均勻地進行產品冷卻定型,并減少成型周期,通過應用MoldFlow模流分析中的成型窗口模塊,獲知該塑件注射周期為2~5 s,冷卻周期可設計為5 s,保壓時間可以設計為15 s,模具開合模時間可設計為5 s,因此一個注塑成型周期最多為50 s,因此1 h 內注塑成型次數為72次,由此計算每個小時內,模具總的注塑質量W,根據下列公式校核:

式中,W 表示單位時間內模具成型總的質量,kg/h;M表示一次注塑成型塑件質量,kg;n 表示每小時的注塑次數,得到:

進一步計算周期范圍內的釋放熱量,根據下列公式,得到:

式中,Q 表示單位時間內的釋放熱量,kJ/h;W 表示單位時間內模具成型總的質量,kg/h;Q1表示塑件在固化時候釋放的熱量,取350 kJ/kg。

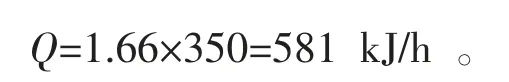

按照注塑車間室溫條件,采用水冷方式作業降低模溫,模具進水口溫度約20℃,經過模具一個循環周期后出水口溫度約為25℃,水流速度為湍流狀態,進出水口溫度誤差為5℃左右,在一個單位時間內,熔融狀態下凝料固化成型時產生的熱量等于冷卻系統水管帶走的熱量,水的體積流量計算如下:

式中,qv表示冷卻水的體積流量,m3/min;Q 表示單位時間內的釋放熱量,581 kJ/h;ρ 表示冷卻水的密度,取1×103kg/m3;c1表示冷卻水的比熱容,取4.187 kJ/(kg·℃);q1表示冷卻水的出水口溫度,取25℃;q2表示冷卻水的進水口溫度,取20℃,最后得到水的體積流量qv=0.03 m3,冷卻水道直徑取φ=8 mm,具體冷卻系統設計如圖3所示。

圖3 冷卻系統設計三維圖

4 注塑成型模流分析

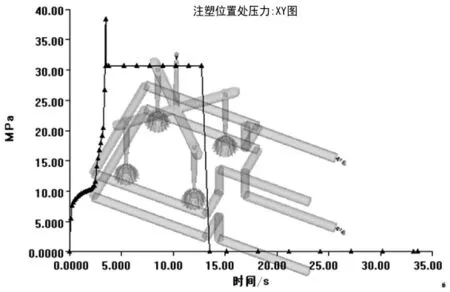

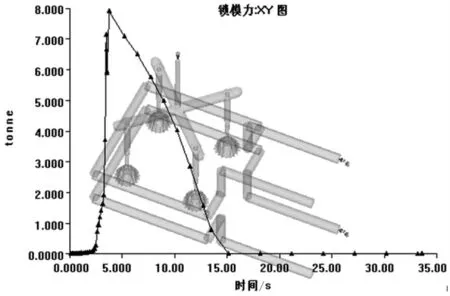

4.1 注塑位置壓力和鎖模力

注塑過程中需要關注注塑機壓力曲線峰值,壓力不能超過注塑機的最大注塑壓力的80%的安全數值,圖4 和圖5 分別為注塑位置處壓力曲線和鎖模力曲線,通過分析XY 壓力圖,可知壓力峰值為36 Mpa,在注塑成型機允許的范圍內,符合要求。通過分析XY 鎖模力圖,可知鎖模力峰值為8 tonne,同樣在注塑機允許的范圍內,符合成型需求。

圖4 注塑位置處壓力

圖5 鎖模力

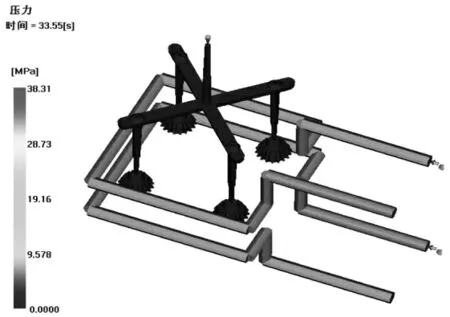

4.2 型腔壓力

除了關注注塑位置處壓力和鎖模力XY 變化外,還需注意分析和判斷塑件成型型腔的壓力動態變化。在一個周期范圍內塑件成型壓力應盡可能均勻地施加在模具型腔內部。塑件成型時間-壓力如圖6 所示,根據錐齒輪塑件成型時間和壓力分布模流分析結果可知,該塑件的壓力分布均勻變化,不易造成各型腔的壓力不均。

圖6 塑件成型時間-壓力云圖

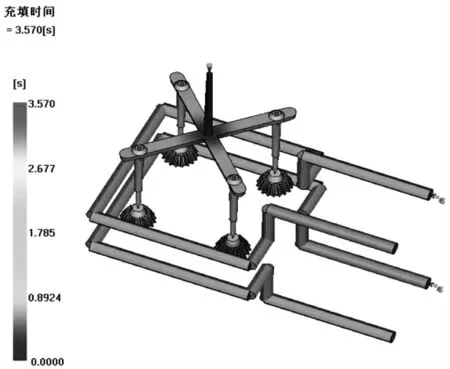

4.3 充填時間

充填時間是模流分析中最重要的參數之一,充填時間直接影響到整個注塑成型周期,在一個充填時間范圍內,塑件相同結構特征處,應該盡可能在統一的時間段充填,錐齒輪塑件充填時間分布云圖如圖7 所示,從圖7 中可以獲知該產品充填時間為3.57 s,且各型腔充填時間平衡。

圖7 充填時間云圖

4.4 氣穴

塑料熔體通過澆口進入型腔,流經每個型腔需要排出模具型腔內的空氣,在這過程中容易在塑件的熔料交叉區域留下氣穴,塑件成型氣穴分布如圖8 所示,氣穴分布特性與塑件自身結構以及模具結構相關,應盡量使氣穴分布于充填末端或模具分型面位置,有利于空氣從充填末端及時排出。從圖8 可獲知,錐齒輪塑件的氣穴大多數位于充填末端,或者位于錐齒輪大端分型面處,氣穴不會對注塑成型質量造成影響。

圖8 氣穴分布三維圖

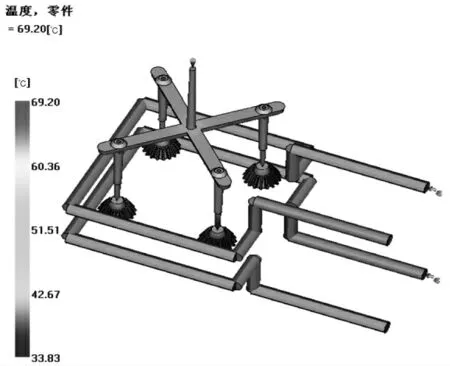

4.5 零件溫度

塑件在脫模前需要冷卻至玻璃態溫度以下,保證一定的剛性,有利于推出機構對塑件進行推出完成脫模。錐齒輪塑件冷卻后零件溫度分布如圖9 所示,從圖9 中可以獲知,經歷一成型周期后達到穩定狀態后,塑件的整體溫度都低于70℃,成型流道溫度普遍低于70℃,符合塑件推出溫度,溫度位于安全范圍之內,可以保證塑件產品在推出時候的剛性,而不發生變形。

圖9 零件溫度分布云圖

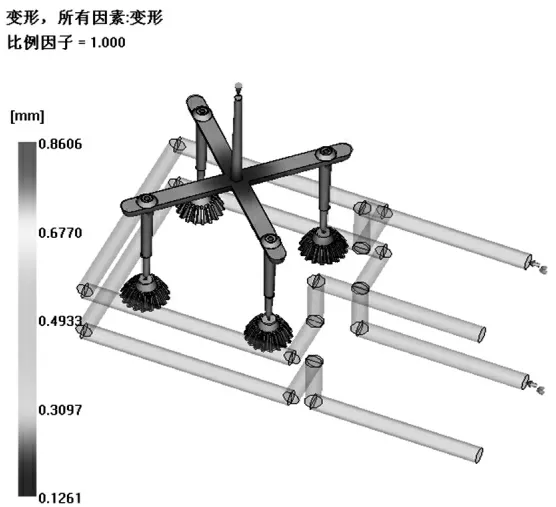

4.6 翹曲變形

翹曲變形量注塑成型質量重要考量指標之一,錐齒輪注塑件翹曲變形量分布云圖如圖10 所示,結果顯示零件不斷朝質心收縮,最大翹曲變形量不足1 mm,各型腔變形量比較均勻,塑件變形量小,穩定性高,有助于提高塑件成型質量,適合實際的注塑生產。

圖10 翹曲變形分布云圖

5 模具主要結構設計

5.1 成型結構設計

型腔主要是成型產品外表面,型腔的設計直接決定了產品的表面質量,模具型腔設計主要有整體式和鑲嵌式,鑲嵌式便于加工和裝拆,材料選擇工藝范圍寬,錐齒輪塑件選用鑲嵌式的型腔結構設計,如圖11所示。

圖11 模具型腔結構

型芯是成型產品內表面,以及存在產品包緊力最大的區域,因此型芯設計需要考慮脫模問題。型芯設計方式也有整體式和組合鑲嵌式。錐齒輪塑件采用組合鑲嵌式,鑲件安裝于主型芯上,有利于模具加工和零件選材,節省成本,同時也保證了維修和拆裝方便,具體型芯結構設計,如圖12 所示。

圖12 模具型芯結構

5.2 頂出機構設計

產品成型冷卻后通常收縮包緊在型芯上,此時需要設計頂出系統使產品脫模。常用的頂出機構有兩種類型:第一,頂桿、推管、斜頂頂出系統,對于塑件內壁沒有太大要求,但一般產品通過頂桿頂出則會在頂出的地方留下痕跡;第二,采用推板推出,沒有設計頂桿,推板沿著產品最大輪廓截面處推出,常用于對內壁有較高要求的產品,其優點在于成型時間短、脫模順暢,缺點就是成本稍貴和結構相對復雜。

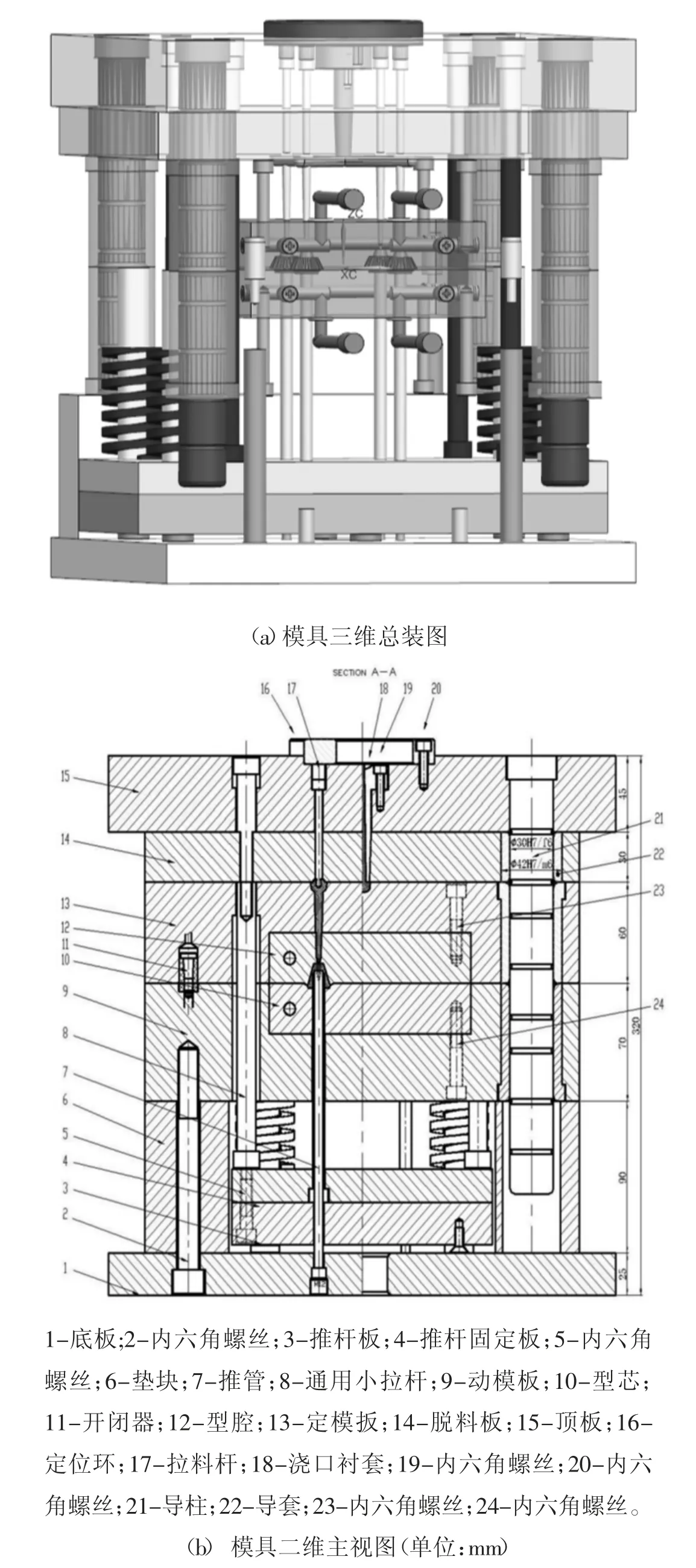

6 模具結構總圖及工作原理

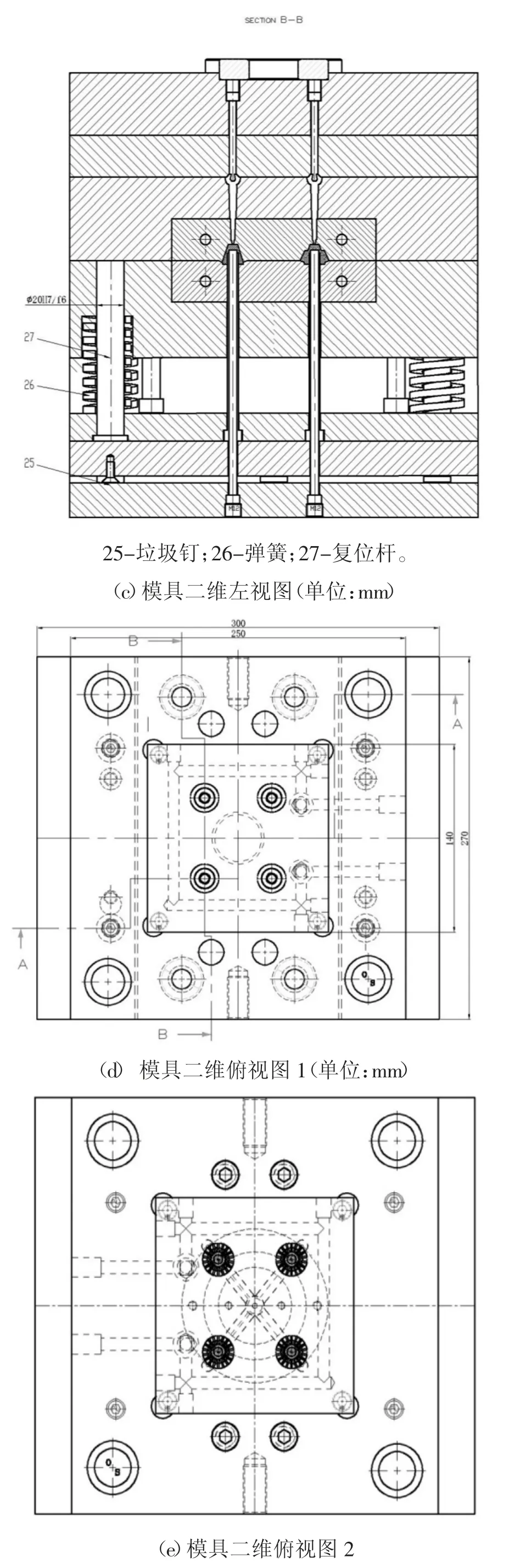

錐齒輪注塑模總裝圖如圖13 所示,該模具通過定位環16 定位,利用壓板和螺絲固定頂板15 和底板1裝載于注塑機。注塑成型周期開始時,塑料原料通過料斗進入料筒蝸桿,經過加熱塑化成為熔融的膠料,膠料通過澆口襯套18 主流道,再經由分流道和澆口,進入模具型腔內。經過充填、保壓、冷卻成型,模具在脫料板14 和定模板13 之間第一次打開,打開的距離由通用小拉桿8 控制距離,該距離大于澆注系統的總高度,完成第一次分型。模具第二次分型打開,在頂板15 和脫料板14 之間,分型高度約10 mm,該距離由通用小拉桿8 頂部螺釘間距控制,此次開模將澆注系統和拉料桿17 實現分離,分離后機械手或人工取出澆注系統廢料。開模距離滿足塑件脫模和取件要求后停止運動。注塑機的頂棍通過頂棍孔頂向推桿板3、推桿固定板4、推管7,同步繼續往上運動、頂出塑件,完成脫模。注塑機頂棍退回,頂出系統在復位桿27 和彈簧26 的作用下,完成復位。模具合模,準備下一次注塑周期。裝配技術要求對各分型面進行研修,應使垂直分型面接觸吻合,水平分型面稍留有間隙,間隙在0.01~0.02 mm 之間;模具所有活動部位應保證位置準確,動作可靠,不得有歪斜和卡滯現象,要求固定的零件不得相對竄動;裝配后需要進行試模驗收,脫模機構不得有干涉現象。

圖13 錐齒輪注塑模具裝配總圖

7 結束語

運用MoldFlow 模流分析軟件,對錐齒輪注塑件進行注塑成型數值模擬,首先進行了一模四腔的型腔布局設計,繼而創建了點澆口澆注系統和直流循環冷卻系統,然后通過充填、保壓、冷卻、翹曲分析,獲知了產品注塑位置處壓力峰值為36 MPa,鎖模力峰值為8 tonne,充填時間為3.57 s,錐齒輪塑件的氣穴大多數位于充填末端,或者位于錐齒輪大端分型面處,不會對注塑成型質量造成影響,最大翹曲變形量不足1 mm 等成型特性,符合產品生產成型技術要求。最后基于模流分析結果,進行模具結構設計,采用了螺釘拉桿定距的雙分型小澆口注塑模具結構設計方式,通過生產實踐證明,該模具結構可靠,產品合格。