大直徑盾構機接收井車站側墻單側支模應用分析

文/謝云 中節能華座(上海)環保發展有限公司 上海 200090

引言:

市域鐵路是隨著我國新型城鎮化、都市圈經濟而發展起來的,是城市中心城區連接周邊城鎮組團及其城鎮組團之間的通勤化、快速度、大運量的軌道交通系統,提供城市公共交通服務,是城市綜合交通體系的重要組成部分。近年來,我國市域鐵路發展較快,國家及部分地區也發布了相關政策鼓勵市域鐵路發展,各地方積極響應號召,市域鐵路也進入了高速發展的階段,隨之而來也產生了大量的施工難題。

在市域鐵路的實際施工過程中,大直徑盾構(刀盤開挖直徑≥8 m)具有其獨特的優勢與特點,隨著大直徑盾構建造和施工技術的不斷發展,其在市域鐵路中的應用前景十分廣闊,近幾年來,大直徑盾構也被更多地應用于市域鐵路。上海市域鐵路機場聯絡線工程采用14m 直徑的大盾構機進行盾構區間,使得盾構區間施工更加方便快捷,然而該方法會導致地鐵車站層高較高,導致后續車站側墻施工難度增大。傳統普通的單側支模(大鋼模)最多可施工八米高,超過八米的范圍一般只能使用木模進行施工,但是木模施工對混凝土的整體性有影響,尤其是與大鋼模相交接的位置,很容易產生漏水,影響施工效果,因此亟需一種大直徑盾構機接收井車站側墻大鋼模施工方法,以解決此問題。本文以上海軌道交通市域線機場聯絡線工程JCXSG-10 標車站側墻單側支模工程為例,對大鋼模施工方法的關鍵技術控制要點進行闡述和論證,以達到為類似工程提供實施方法和參考依據的目的。

1、工程概況

上海軌道交通市域線機場聯絡線工程JCXSG-10 標為度假區站,位于唐黃路與川展路交叉路口東側,沿川展路東西向設置。為地下二層側式站,地下一層為站廳層,地下二層為站臺層。本工程主體基坑為長條形基坑,基本尺寸為468.3×27.8m,通過地連墻分隔為三個基坑,長度分別為172.8m、146.6m、146.9m,寬度為14.4.7-27.8m。其中一號坑和三號坑包括盾構機接收井和部分標準段,三號坑還有部分為標準窄段,二號坑全部為標準段。車站兩端端頭井挖深28.05m,其余標準段挖深22.73-23.32m。

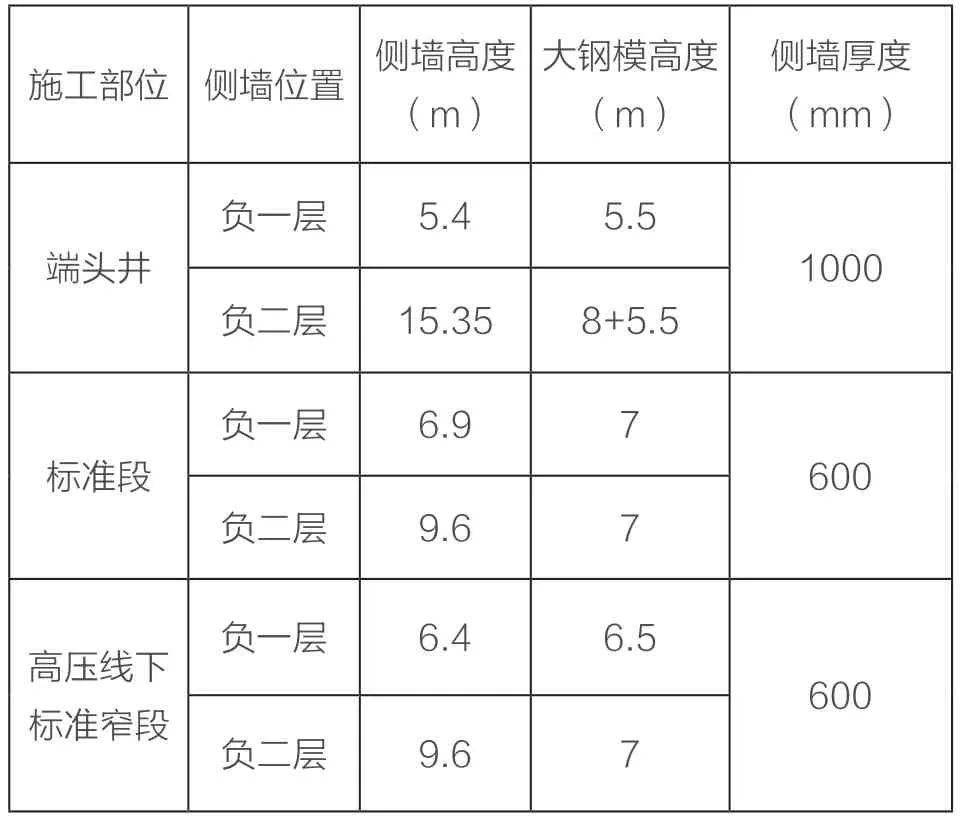

本車站側墻施工主要分為兩段,地下一層與地下二層,其中各部位側墻尺寸見表1,本工程主要采用以6mm 厚的鋼面板為主體的大鋼模進行側墻模板搭設,其余部分采用木模進行施工。

表1 側墻尺寸清單

2、單側支模施工方法

2.1 大鋼模組成

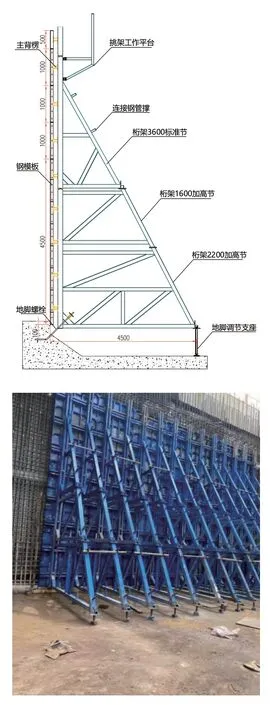

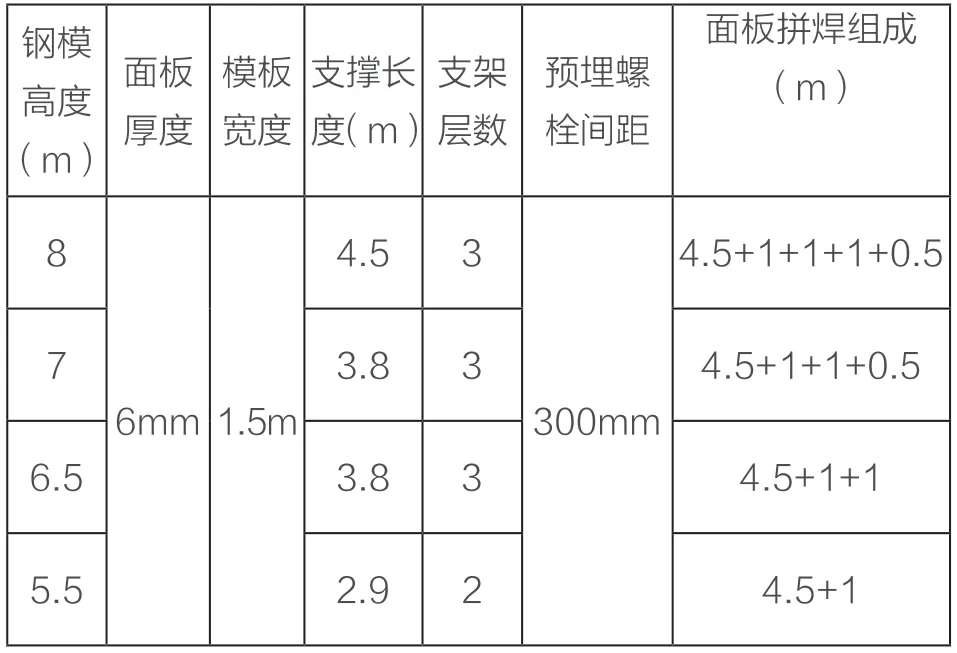

大鋼模主要由以下幾個部分組成:(1)面板,選用6mm 厚整塊鋼面板拼焊而成,基礎高度為4.5m,8m 高鋼模的焊接高度分為:4.5+1+1+1+0.5,其余焊接組成詳見表2大鋼模清單;(2)背楞,為面板的支撐骨架,由橫肋、豎肋組成,豎肋選用8#槽鋼(間距為300mm),橫肋采用10#槽鋼,間距900mm;(3)支撐系統,包括三角架、預埋構件和連接構件,模板與三角架利用T 型模板扣件進行連接;(4)操作平臺,安裝于三角架上,便于施工;(5)相關輔助配件,包括托角板、陰角壓槽、陰角鉤栓、直角背楞以及相關連接緊固配件。大鋼模組成詳見圖1大鋼模組成示意圖。

圖1 大鋼模組成示意圖

表2 大鋼模清單

大鋼模基本受力原理為:側墻混凝土側壓力直接作用于面板上,通過面板將力傳至豎肋,再通過豎肋傳至橫肋上,最終傳至單側支架上,保證整個鋼模體系穩定。

2.2 大鋼模施工要點

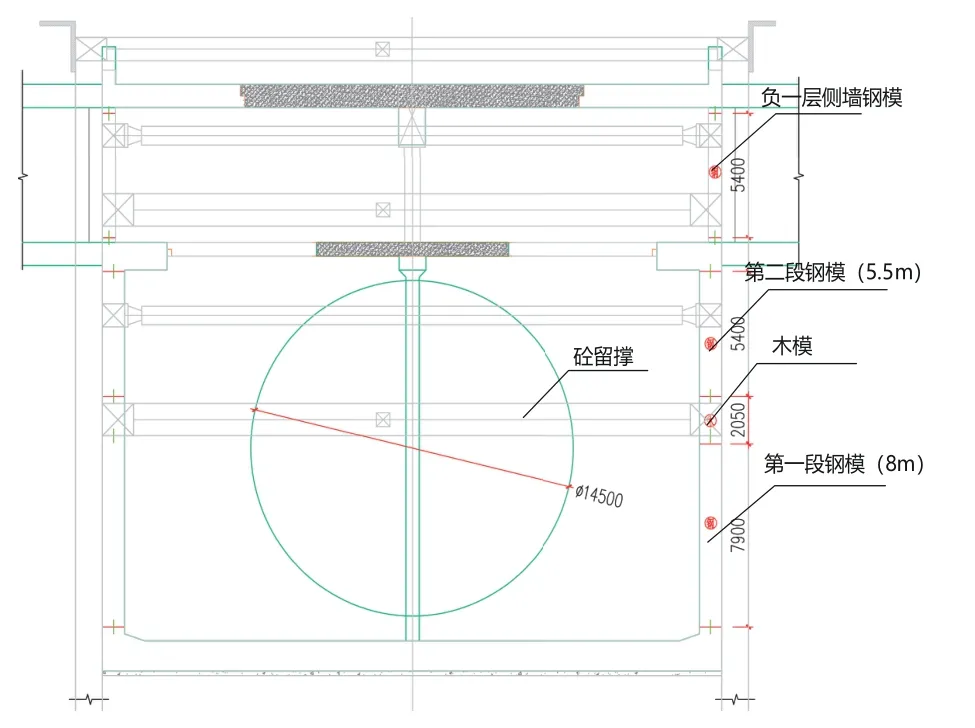

本工程大鋼模施工基本的工藝流程為:側墻鋼筋綁扎→大鋼模面板預拼裝→鋼模面板除銹清理、涂刷脫模劑→大鋼模面板、支撐架吊裝→模板垂直度、平整度調整,緊固螺栓→大鋼模驗收→側墻混凝土分層澆筑→大鋼模拆除→大鋼模面板清理、涂刷脫模劑,重復利用。本項目標準段和高壓線下標準窄段的側墻高度均在8m 以下,可按照此流程施工,而端頭井部位因為大直徑盾構機的影響負二層側墻高度達到了15.35m(圖2端頭井剖面圖),需要利用兩端大鋼模進行施工,高度分別為8m 和5.5m,以此提出一種超八米高單側大鋼模施工工藝。

圖2 端頭井剖面圖

對于端頭井部位側墻施工,首先根據大鋼模基本施工工藝流程結合木模施工第一段9.95高側墻至砼留撐位置,剩下5.4m 側墻無法直接利用大鋼模澆筑,因此對于砼留撐以上側墻提出新的施工工藝。

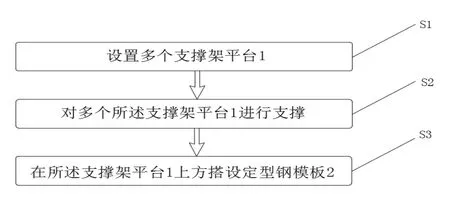

主要施工工藝流程包括:S1:設置多個支撐架平臺;S2:對多個所述支撐架平臺進行支撐;S3:在搭設的支撐架平臺上方搭設第二段5.5m 大鋼模。具體施工流程有5步:1.搭設支撐架平臺;2.搭設鋼管柱;3.設置抱箍鋼管;4.搭設加固架;5.安裝大鋼模。(圖3)

圖3 施工流程示意圖

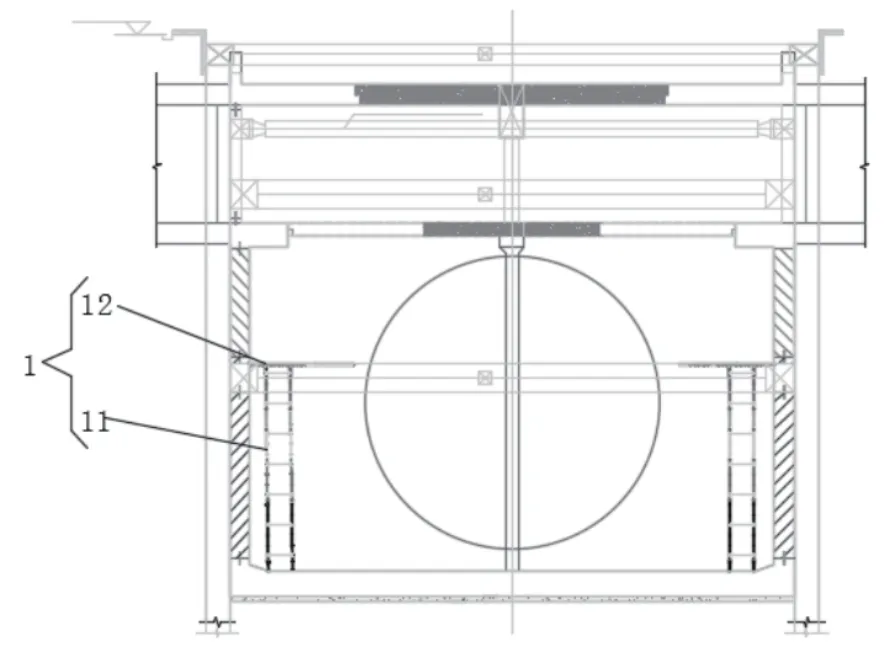

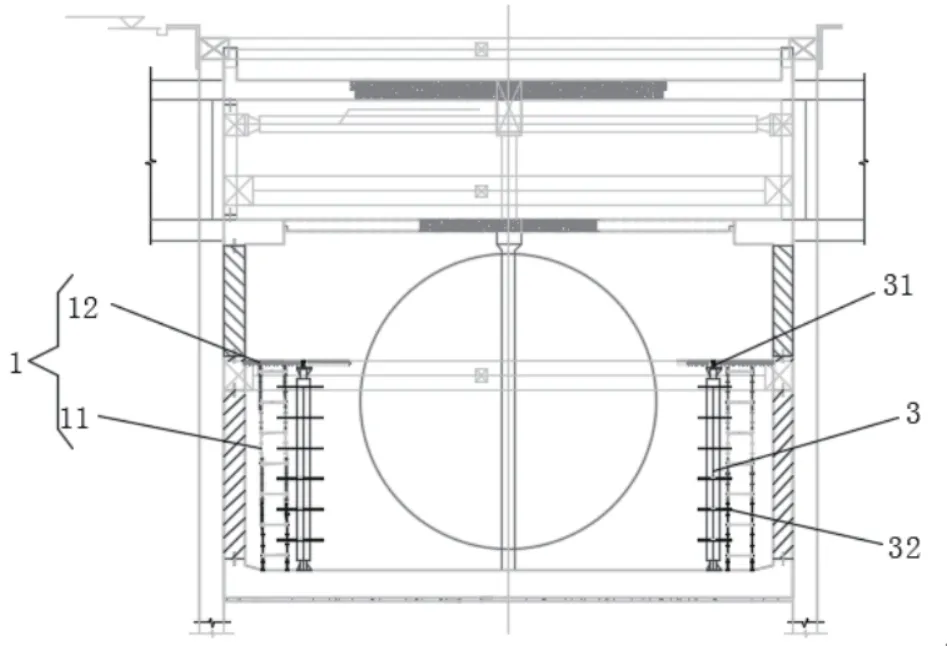

(1)搭設支撐架平臺。根據實際需求將支撐架平臺1 搭建至所需高度,進而方便在超過八米的地方進行施工。從施工流程一可得:支撐架平臺1 包括多個盤扣支撐架11 和平臺板12,盤扣支撐架11 的一端與所述平臺板12 相固定,另一端設置在地面上。多個盤扣支撐架11 呈縱向等距設置,保證對平臺板12 的支撐效果。(圖4)

圖4 施工流程一

(1.支撐架平臺;11.盤扣支撐架;12.平臺板)

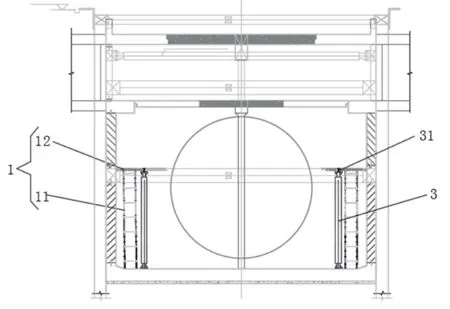

(2)搭設鋼管柱。設置多個與支撐架平臺相匹配的鋼管柱3,鋼管柱3 的一端通過預埋件固定在地面上,另一端通過工字鋼31 與平臺板12 相固定,其中,預埋件包括預埋螺桿和支座,所述支座與地面相固定,且預埋螺桿貫穿支座延伸至地面內部。通過預埋螺桿和支座進行承重受力來確保鋼管柱3 放置的穩定性,并通過工字鋼31 來增大對平臺板12 的支撐效果。(圖5)

圖5 施工流程二

(3.鋼管柱;31.工字鋼)

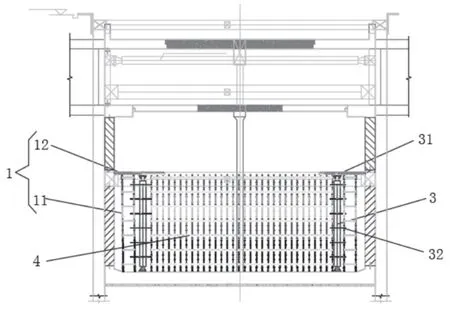

(3)設置抱箍鋼管。為了方便將鋼管柱3 與盤扣支撐架11 連接在一起,在鋼管柱3 外壁設置有抱箍鋼管32,抱箍鋼管32 通過直角扣件與盤扣支撐架11 相固定。其中,抱箍鋼管32 可直接采用現有技術中的鋼管作為抱箍進行連接。有了抱箍鋼管就可以將鋼管柱3 與盤扣支撐架11 和平臺板12 分別固定,完成對支撐架平臺1 的限位。(圖6)

圖6 施工流程三

(32.抱箍鋼管)

(4)搭設加固架。為了保證支撐架平臺1 的穩定性,在兩個橫向且相鄰的鋼管柱3 之間設置加固架4,保障施工安全穩定。為了方便對加固架4 進行固定,利用連接件將抱箍鋼管32 與加固架4 固定。其中,加固架4設置為滿堂盤扣腳手架,其所選用結構與盤扣支撐架11保持一致,使得滿堂盤扣腳手架既可作為加固架4 使用還能夠作為盤扣支撐架11 使用,達到無需重復拆卸便可循環使用的目的。(圖7)

圖7 施工流程四

(4.加固架)

(5)安裝大鋼模。在加固架4 搭設完成后,在平臺板12 上安裝鋼模版2,通過鋼模板支腿21 進行固定,以確保澆筑時鋼模板2 不會發生松動。鋼模板支腿21 設置為三角型結構,進一步提升對鋼模板2 的支撐效果。(圖8)

圖8 施工流程五

(2.定型鋼模板;21.鋼模板支腿)

綜上所述,設置支撐架平臺,并通過加固架4、鋼管柱3 以及盤扣支撐架11 對平臺板12 進行支撐并形成支撐體系,從而確保對平臺板12 支撐的穩定性,其中支撐體系主要受力作用于鋼管柱3,利用預埋件(即支座和預埋螺桿)作為主要承載作用點,以確保澆筑時大鋼模能夠保持穩定。

在實際施工時,只需將支撐架平臺搭建至所需高度后,依次增設鋼管柱和加固架,并令鋼管柱與其相匹配的支撐架平臺連接在一起,然后再將鋼管柱與加固架緊密連接在一起,最后在支撐架平臺上方搭建大鋼模,進行側墻的澆筑。因此本施工工藝可以根據實際情況進行調整,以便于適應不同高度(超8m)側墻施工,而且大鋼模為一體式設計,不會對混凝土澆筑的整體性造成影響,相較于傳統的木模,無需擔心澆筑時出現漏水的現象。

結語:

本文介紹了一種大直徑盾構機接收井車站側墻大鋼模施工工藝,實現了車站施工過程中超過八米高的側墻大鋼模施工,可以適用于不同高度的車站側墻施工。同時大鋼模使得側墻澆筑整體性更佳,能夠有效防止滲漏的情況發生。為市域鐵路中同類車站工程提供一定的借鑒與參考。