風力發電機組錐主軸曲面孔系高效加工技術研究

楊天鋒,楊武剛,童勇智,金許濤,王逢濤,馬玉亮,張成

(陜西柴油機重工有限公司,陜西興平 713100)

0 引言

風能作為清潔無公害的可再生能源,風力發電是風能利用的主要形式,也是目前可再生能源中技術非常成熟、且具有規模化開發條件和商業化發展前景的發電方式之一,在能源市場的比重逐年劇增,數據表明未來10年中國將是全球最大的風能市場。但是,與市場大量需求相矛盾的是風電機組的產能不足,成為我國風電高速發展的瓶頸,究其原因是其中某些零件加工的關鍵技術尚未攻克,嚴重制約生產周期和產品質量。

風力發電機組是由風輪、傳動系統、偏航系統、液壓系統、制動系統、發電機、控制與安全系統、機艙、塔架和基礎等組成。錐主軸是風電機組的重要組件,負責動力傳遞,承受著高強度的交變載荷。本文以某型錐主軸為例,錐主軸曲面孔系屬于不規則曲面上的非徑向孔,針對“卡脖子”難題,開展高效加工技術研究。利用龍門鏜銑床雙轉頭實現3+2軸定位加工。

1 曲面孔系加工現狀

對于平面孔系的加工,行業已具備成熟的設備和工藝。針對曲面孔系,目前的作法通常是鉗工利用鉆模進行加工。這種方法的弊端為:鉆模設計難度高,加工成本高,加工精度不能滿足設計要求;鉆模定位困難,鉗工鉆孔強度大且耗時長;頻繁拆裝鉆模,貼合面磨損嚴重,鉆模精度下降快且占用零件有效加工時間。

這種純人工模式加工效率極低,單件零件的生產周期嚴重制約工廠大批量生產的開展。

2 高效加工關鍵技術

2.1 設備選型

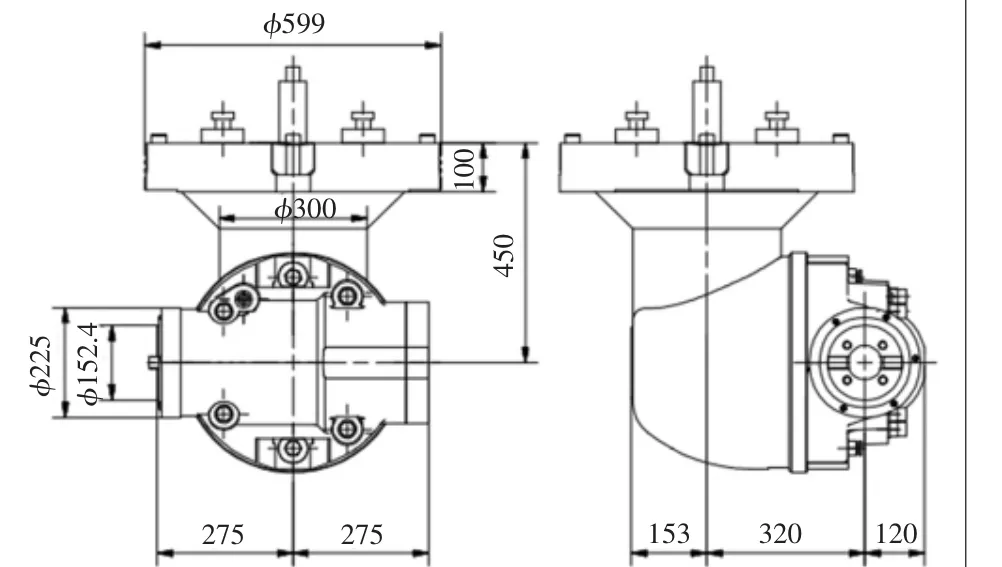

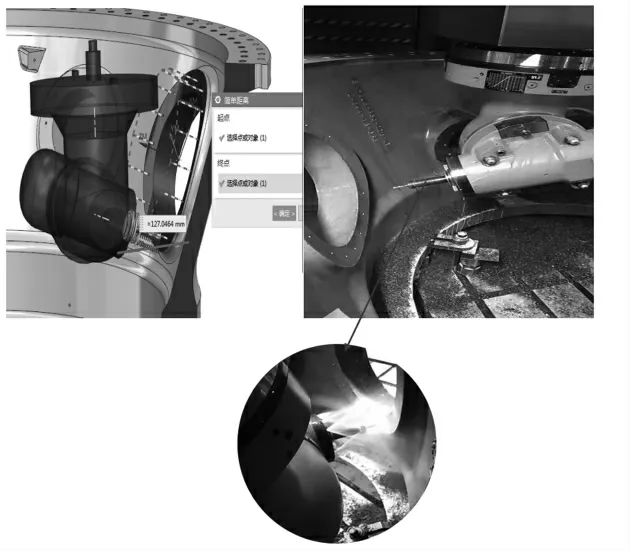

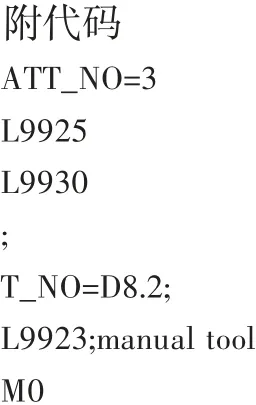

針對發電機錐主軸孔系加工,腔內空間狹小,空間孔系存在雙角度,需設備附件頭實現空間擬合角度,設備選用龍門鏜銑床,附件采用雙轉頭附件(如圖1),參數如下:附件名稱為ATT_NO=3;最大功率為63 kW;最大轉矩為250 N·m;傳動比為1:1。

圖1 雙轉頭附件頭參數

2.2 雙轉頭龍門鏜銑床的優點

1)提高加工效率。工序集中,定位精度高,能較好地完成孔的鉆、擴、鉸、鏜、攻螺紋等加工。

2)零件加工適應性強、靈活性好,能加工輪廓形狀特別復雜或難以控制尺寸的零件,如模具類、殼類,可以實現三軸加工無法加工的部位,在狹小空中雙轉頭可實現多角度加工,并且避免刀身與工件的干涉。

3)加工精度高、加工質量穩定可靠,生產自動化程度高,可減少操作者的勞動強度。

4)有利于制造系統的集成化。現化機械加工向加工中心、FMS方向發展,在同一工位上完成多面加工,保證位置精度。

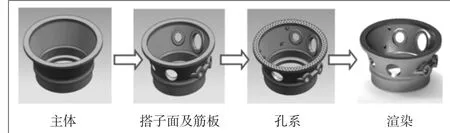

2.3 三維模型構建

建模思路的主體思想為:先構建主體回轉面,再構建局部細節(搭子及筋板),其次是孔系特征,最后倒圓角和斜角來處理細節特征。建模過程思路如圖2所示。

圖2 模型構建

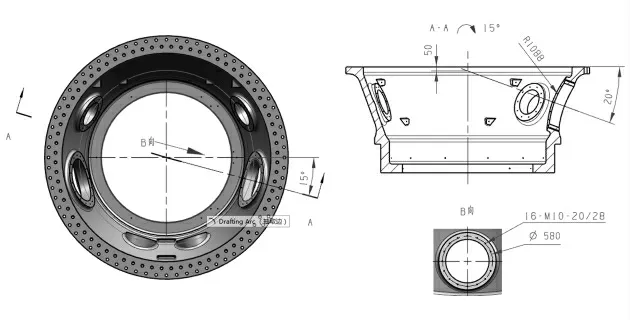

2.4 技術要求

圖樣要求在R1088弧面上加工分度圓為φ580的16-M10孔系,孔系軸線起始角度為15°,與主軸軸線夾角20°,如圖3所示。

圖3 曲面孔系尺寸圖

2.5 難點分析

如圖1所示,孔系加工難點如下:1)如何建立機床坐標系(MCS)與工件坐標系(WCS)之間的關聯關系,需構建機床-工件系統坐標系框架;2)普通的三軸數控機床無法加工不規則曲面上的非徑向孔系,需使用五軸(X、Y、Z、A、C)聯動數控機床,難點在于曲面上空間點位如何編程;3)錐主軸內部空間狹小,鉆孔時機床附件(含刀具)存在與工件碰撞的風險,需要進行碰撞檢查。

2.6 方案論證

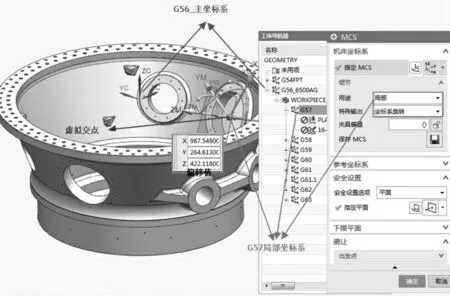

針對孔系加工難點,構建工件和機床附件幾何模型,基于模型構建機床-工件系統坐標系框架。基于模型分析五軸數控機床各軸與曲面孔系各空間點位的對應關系,X軸、Y軸、Z軸對應點位置,C軸和A軸對應空間角。

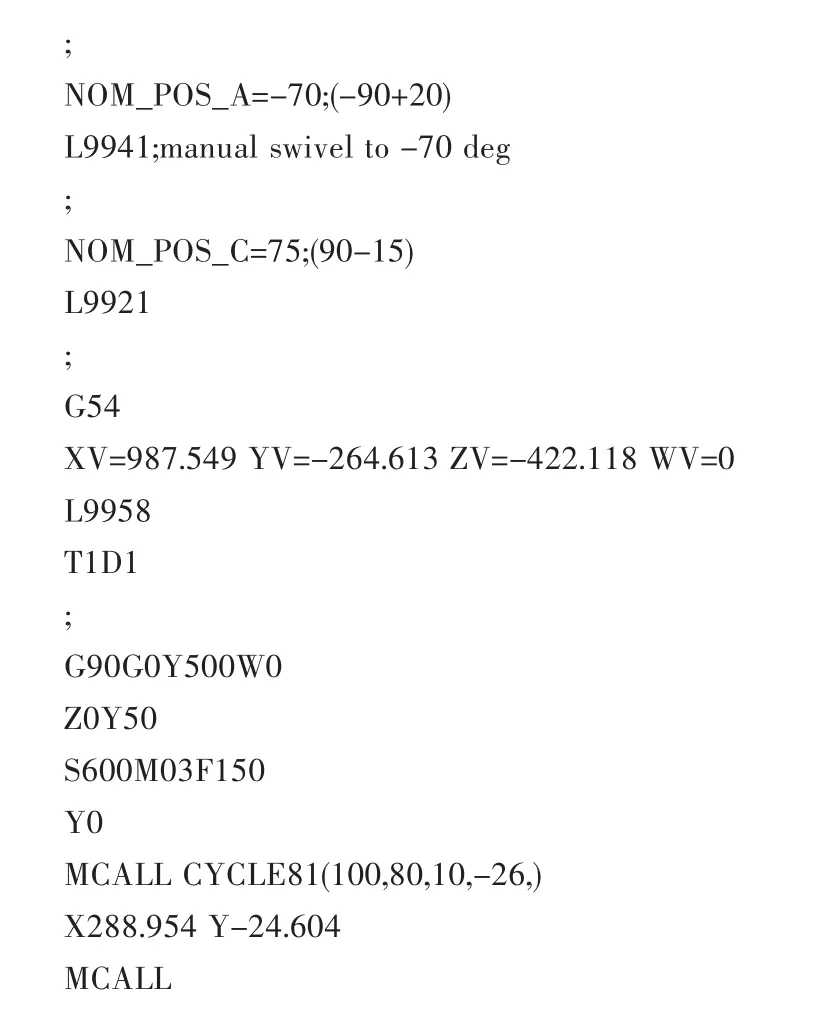

如圖4所示,利用CAM軟件,建立G56[1]主坐標系,提取M10孔系軸線與平面(假想面)的交點(虛擬點),建立G57[1]局部工件坐標系。同時,使用CAM軟件后處器TCL語言[2]來處理空間坐標系的偏移及旋轉。可在平面上構建M10孔位點并將其投影[3]來建立曲面孔系。

圖4 空間坐標系定位示意圖

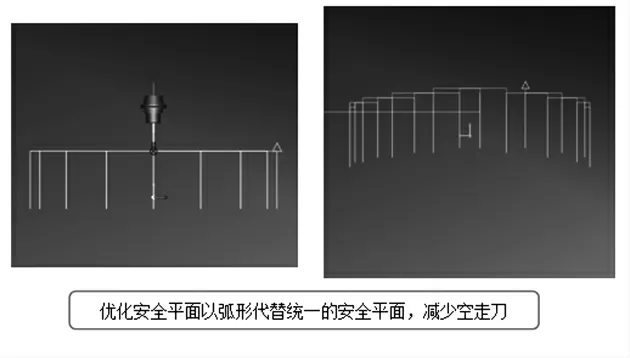

如圖5所示,通過仿真模擬機床附件在刀路中的軌跡檢測是否碰撞,確定刀具有效長度:附件碰撞臨界值127 mm+孔深26 mm+安全高度20 mm=173 mm。另外,通過優化刀具路徑(如圖6),使用曲線代替數控程序中設置的安全平面,可以有效減少空走刀。

圖5 虛擬加工與真實加工對比圖

圖6 優化刀路軌跡對比圖

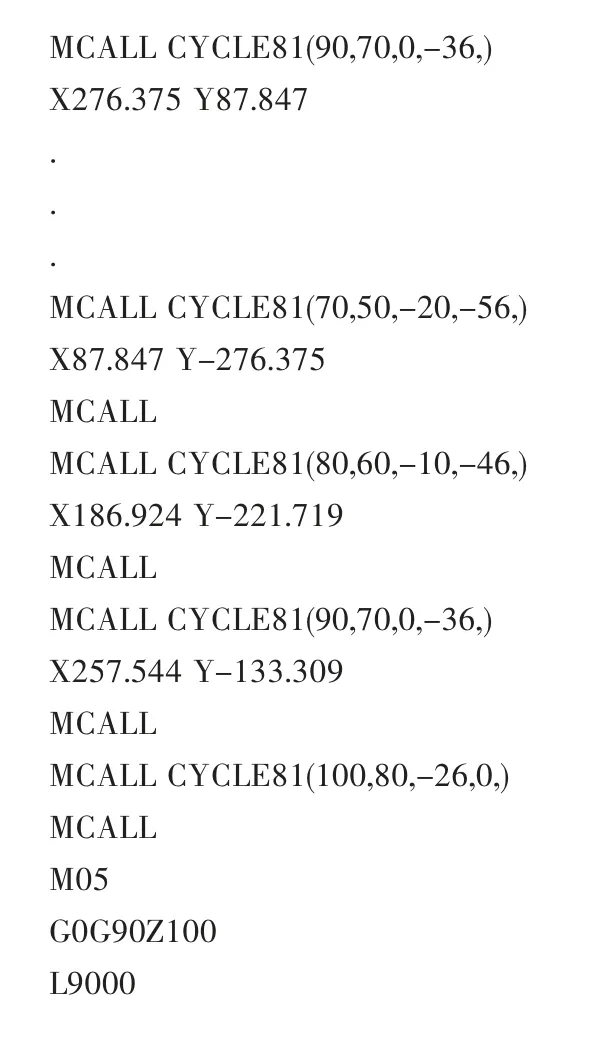

后處理后的部分程序代碼如下:

2.7 效果驗證

經生產驗證,加工效率提升將近6倍,零件尺寸檢測合格,鉆孔過程質量受控,可實現曲面孔系的高效加工。同時,在CAM環境下基于幾何模型進行數控編程可拓展以下功能:1)開拓了龍門鏜銑床萬能頭加工空間曲面孔系的實用范圍;2)優化刀具路線,減少機床空走刀;3)三維模型加工碰撞檢測,可有效地保護機床,實際檢測刀具加工長度,優化刀具的選用;4)通過機床加工可以避免鉗工加工中的誤差,精度統一,加工質量高,并且有效的提高效率,減輕了鉗工的勞動強度。

3 結語

將五軸數控機床應用于不規則曲面上的孔系加工,相關工藝人員和編程人員須注意以下方面:1)必須選擇適合工件加工的數控機床與附件,只有功能匹配,才能正確建立機床坐標系與工件坐標系之間的關聯關系;2)使用數控機床五軸聯動加工,必須明晰各軸與加工要素的對應關系,建議基于模型進行數控編程;3)為防止與工件碰撞,建議利用軟件開展虛擬仿真,進行碰撞檢查及刀具路徑優化。