地鐵設(shè)備吊掛梁瞬態(tài)沖擊仿真及試驗(yàn)研究

張 宜,韋海菊

(中車(chē)南京浦鎮(zhèn)車(chē)輛有限公司,南京 210031)

吊掛梁用于將高壓箱、變流器、制動(dòng)模塊等設(shè)備連接到底架邊梁上。吊掛梁若發(fā)生斷裂或疲勞破壞會(huì)嚴(yán)重影響地鐵安全性,因此建立準(zhǔn)確預(yù)測(cè)結(jié)構(gòu)薄弱區(qū)域的計(jì)算模型,是后續(xù)進(jìn)行強(qiáng)度評(píng)估和優(yōu)化的前提。

目前設(shè)備沖擊仿真常用靜力學(xué)方法簡(jiǎn)化計(jì)算而不是瞬態(tài)方法,同時(shí)試驗(yàn)驗(yàn)證采用定性驗(yàn)證而非定量驗(yàn)證。例如:劉峰[1]使用瞬態(tài)法計(jì)算變流器沖擊強(qiáng)度,但只做了定性試驗(yàn)驗(yàn)證;徐聰[2]使用靜力學(xué)和瞬態(tài)方法計(jì)算了高壓箱沖擊強(qiáng)度,發(fā)現(xiàn)2 種方法結(jié)果差異較大,但未進(jìn)行試驗(yàn)驗(yàn)證;黃磊杰[3]使用靜力學(xué)方法對(duì)變流器機(jī)箱進(jìn)行沖擊強(qiáng)度評(píng)估和優(yōu)化。

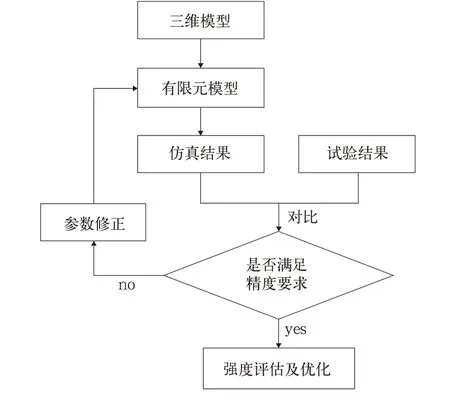

文中使用模態(tài)疊加法計(jì)算了吊掛梁瞬態(tài)沖擊的動(dòng)態(tài)響應(yīng),并用試驗(yàn)定量驗(yàn)證了模型的準(zhǔn)確性,最后對(duì)吊掛梁型材進(jìn)行了減重優(yōu)化。基本流程如圖1 所示。

圖1 基本流程圖

1 模態(tài)疊加法基本理論

模態(tài)疊加法求解瞬態(tài)沖擊問(wèn)題,首先求解系統(tǒng)的各階振型和對(duì)應(yīng)的模態(tài)頻率,利用振型和模態(tài)頻率將運(yùn)動(dòng)平衡方程轉(zhuǎn)換成單自由度系統(tǒng)振動(dòng)方程并求解動(dòng)態(tài)響應(yīng),然后將每個(gè)振型響應(yīng)結(jié)果進(jìn)行線性疊加,得到原來(lái)系統(tǒng)的動(dòng)態(tài)響應(yīng)[4-5]。

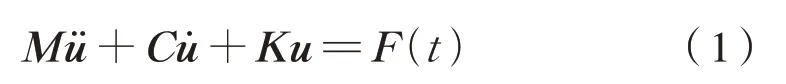

在沖擊載荷作用下,多自由度系統(tǒng)運(yùn)動(dòng)微分方程可以表示為式(1):

式中:M為質(zhì)量矩陣;C為阻尼矩陣;K為剛度矩陣;F(t)為外載荷矩陣;u¨ 為加速度矩陣;u˙為速度矩陣;u為位移矩陣。

由式(1)得到系統(tǒng)的n階固有頻率ω1,ω2,…,ωn和n階振型φ1,φ2,…,φn。

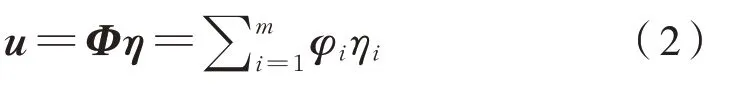

位移矩陣可表示為式(2):

式中:Φ為振型矩陣;η為模態(tài)坐標(biāo)向量;φi為振型向量;ηi為模態(tài)坐標(biāo)。

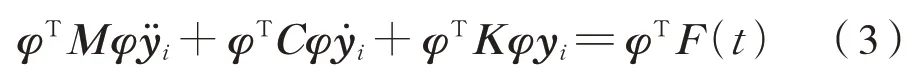

將式(2)帶入式(1),并在方程兩邊同乘振型矩陣的轉(zhuǎn)置φT得到式(3):

對(duì)式(3)進(jìn)行求解得到主坐標(biāo)下的響應(yīng),再變換得到物理坐標(biāo)下的響應(yīng)。通常高階模態(tài)對(duì)響應(yīng)的影響很小,所以在滿足工程精度的前提下對(duì)高階模態(tài)進(jìn)行截?cái)嗵幚恚B(tài)截?cái)嗟念l率通常為最高激勵(lì)頻率的3~5 倍。

2 吊掛梁瞬態(tài)沖擊仿真

2.1 材料模型及參數(shù)

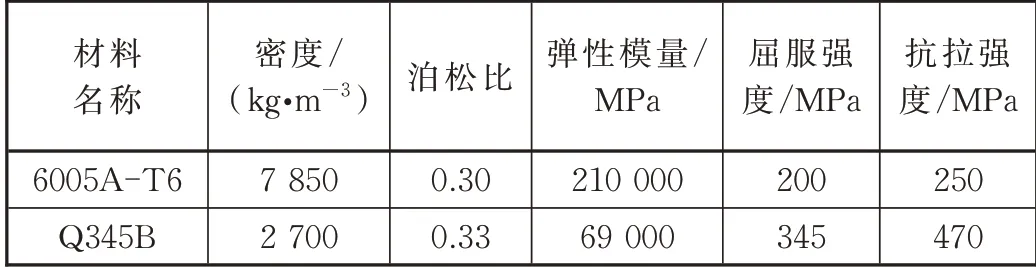

選擇MAT1 材料模型,材料的泊松比、彈性模量和密度等參數(shù)見(jiàn)表1。

表1 材料力學(xué)性能參數(shù)

2.2 沖擊載荷

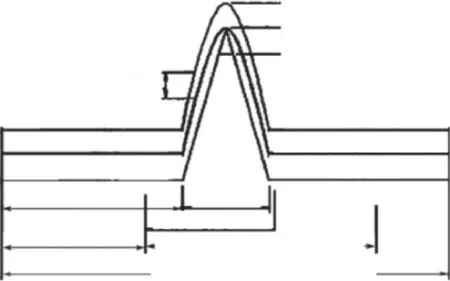

吊掛梁設(shè)計(jì)應(yīng)滿足IEC 61373-2010《機(jī)車(chē)車(chē)輛設(shè)備沖擊和振動(dòng)試驗(yàn)》標(biāo)準(zhǔn)的要求,該標(biāo)準(zhǔn)規(guī)定直接安裝于車(chē)體下的設(shè)備屬于1 類(lèi)A 級(jí)設(shè)備[6],沖擊脈沖信號(hào)如圖2 所示。

圖2 半正弦沖擊脈沖信號(hào)控制圖

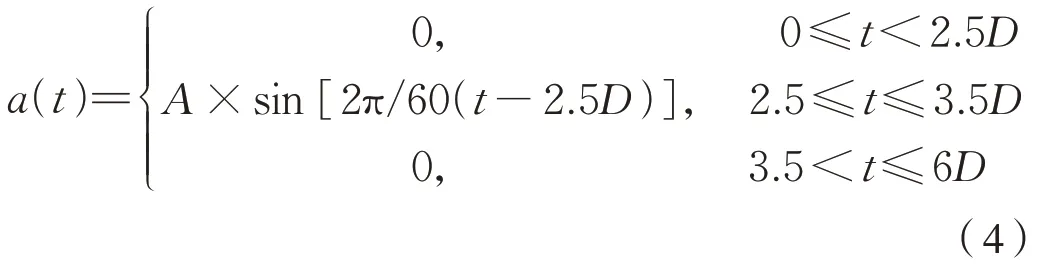

對(duì)應(yīng)的沖擊加速度函數(shù)應(yīng)滿足式(4):

式中:A為峰值加速度,X、Y和Z方向?qū)?yīng)的峰值加速度分別為±50 m/s2、±30 m/s2和±30 m/s2;D為沖擊時(shí)間30 ms,由于X和Y方向是對(duì)稱(chēng)的,且Z正方向比負(fù)方向惡劣,文中只計(jì)算和對(duì)比正方向結(jié)果。

2.3 有限元模型

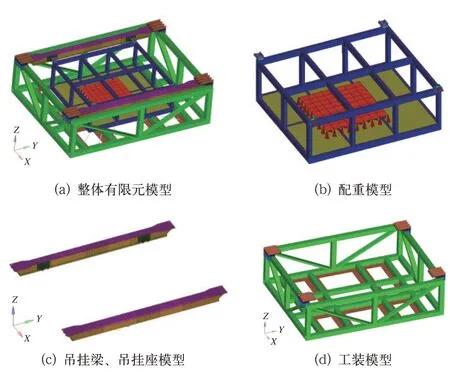

有限元模型包括吊掛梁和吊掛座、配重、工裝3 個(gè)部分。吊掛梁材料為鋁合金6005A-T6,吊掛座材料為Q345,通過(guò)鉚釘與吊掛梁連接,共重85 kg;配重材料為Q345,用于模擬車(chē)下吊掛設(shè)備,重775 kg;工裝材料為Q345,用于連接吊掛梁和試驗(yàn)臺(tái),重1 811 kg。以上結(jié)構(gòu)均采用殼單元進(jìn)行離散,各個(gè)部分的有限元模型如圖3 所示。

圖3 有限元模型

2.4 仿真結(jié)果

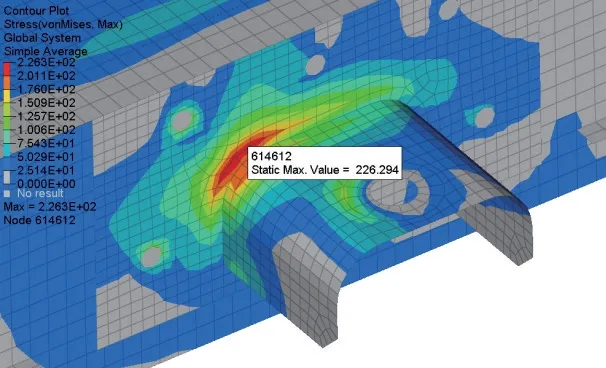

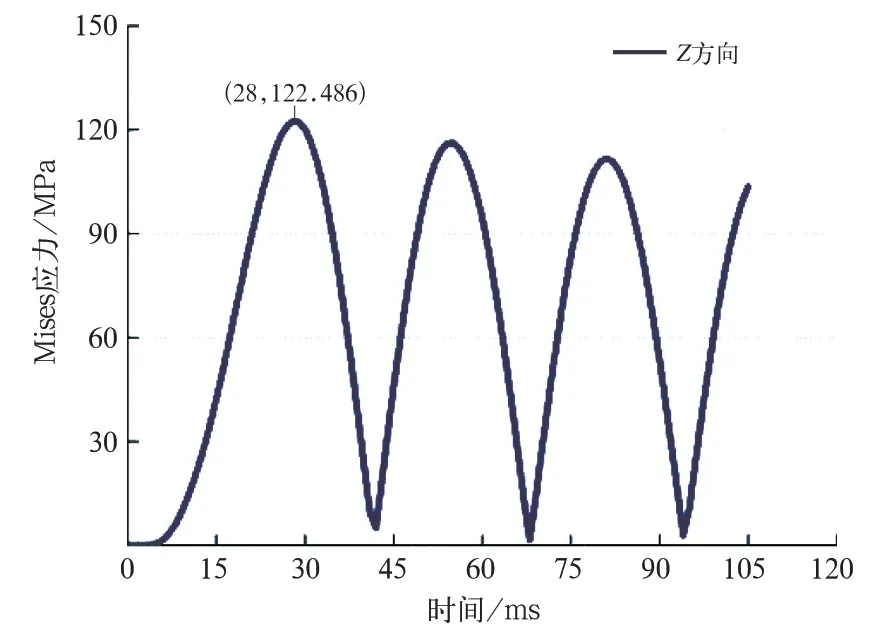

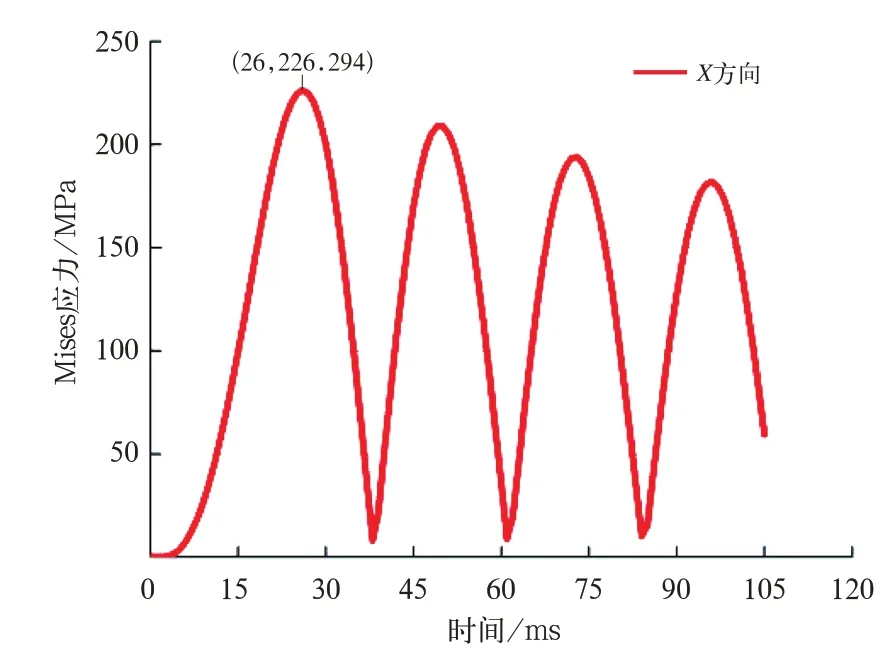

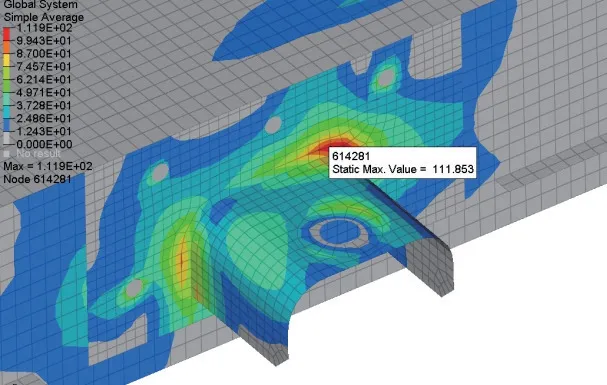

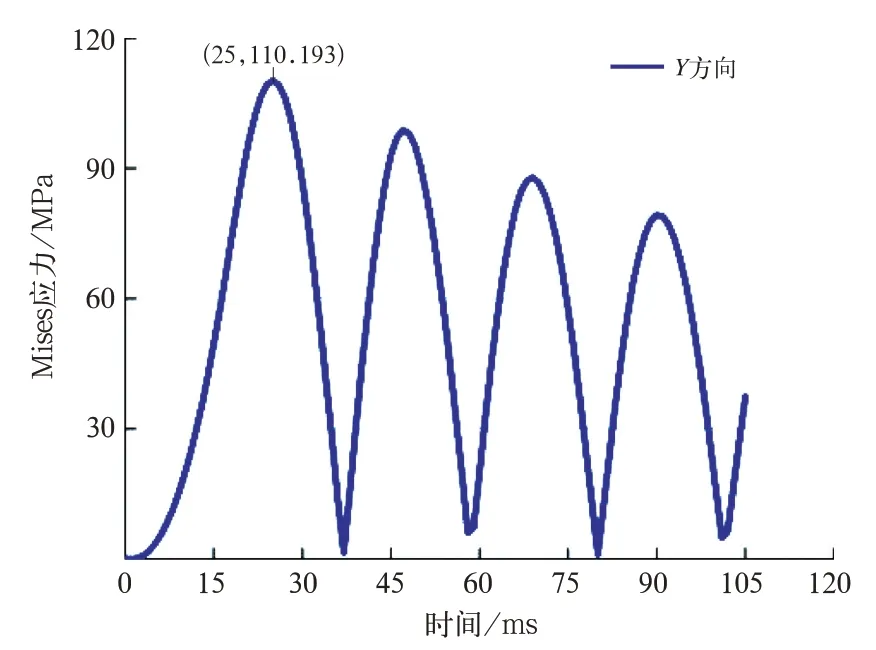

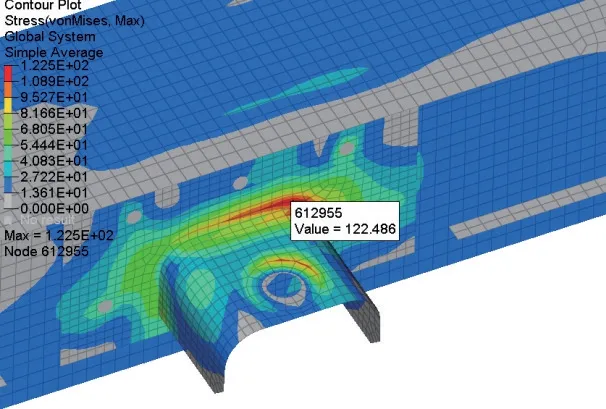

3 個(gè)方向的沖擊響應(yīng)Mises 應(yīng)力云圖及響應(yīng)曲線如圖4~圖9 所示。

圖4 X 方向沖擊Mises 應(yīng)力云圖

圖9 Z 方向沖擊最大位置Mises 應(yīng)力曲線

X方向沖擊的最大等效應(yīng)力位于吊掛座焊縫根部,在第1 個(gè)響應(yīng)周期的26 ms 時(shí)Mises 應(yīng)力最大,為226.294 MPa,小于Q345B 的屈服強(qiáng)度。在之后的響應(yīng)周期,由于結(jié)構(gòu)阻尼的作用,振動(dòng)不斷衰減。

圖5 X 方向沖擊最大位置Mises 應(yīng)力曲線

圖6 Y 方向沖擊Mises 應(yīng)力云圖

圖7 Y 方向沖擊最大位置Mises 應(yīng)力曲線

Y方向沖擊的最大等效應(yīng)力位于吊掛座焊縫根部,在第1 個(gè)響應(yīng)周期的25 ms 時(shí)Mises 應(yīng)力最大,為110.193 MPa,小于Q345B 的屈服強(qiáng)度。

Z方向沖擊的最大等效應(yīng)力位于吊掛座焊縫根部,在第1 個(gè)振動(dòng)周期的28 ms 時(shí)Mises 應(yīng)力最大,為122.486 MPa,小于Q345B 的屈服強(qiáng)度。

由仿真結(jié)果看出3 個(gè)方向最大應(yīng)力最大值都出現(xiàn)在第1 個(gè)響應(yīng)周期內(nèi),位于吊掛座焊縫根部,該位置附近為高應(yīng)力區(qū)域,可以作為試驗(yàn)布置應(yīng)變測(cè)點(diǎn)的參考點(diǎn)。

圖8 Z 方向沖擊Mises 應(yīng)力云圖

3 試驗(yàn)驗(yàn)證

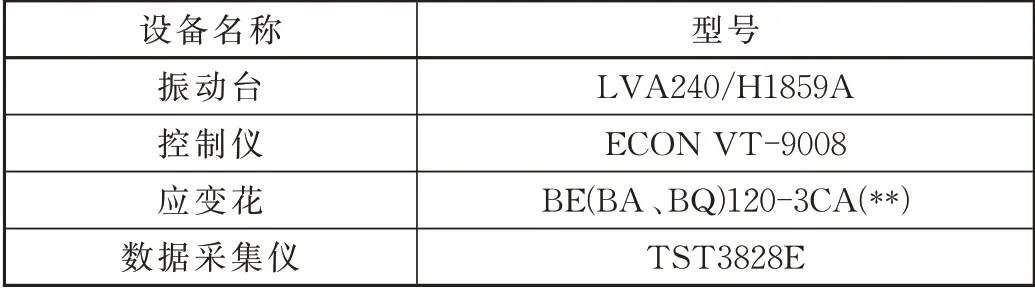

3.1 試驗(yàn)設(shè)備

用于試驗(yàn)的吊掛梁及相關(guān)部件已安裝到試驗(yàn)臺(tái)上,如圖10 所示,試驗(yàn)主要設(shè)備見(jiàn)表2。

表2 沖擊振動(dòng)試驗(yàn)設(shè)備

圖1 0 吊掛梁沖擊振動(dòng)試驗(yàn)臺(tái)

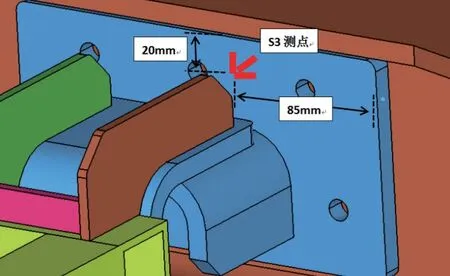

根據(jù)2.4 節(jié)的仿真結(jié)果在吊掛座S3處布置1 個(gè)應(yīng)變花,值得注意的是,試驗(yàn)時(shí)布置的應(yīng)變測(cè)點(diǎn)并非是最大響應(yīng)所要出現(xiàn)的位置,而是用于監(jiān)測(cè)沖擊過(guò)程的應(yīng)變響應(yīng)及結(jié)果驗(yàn)證,測(cè)點(diǎn)布置如圖11所示。

圖1 1 應(yīng)變花貼片位置

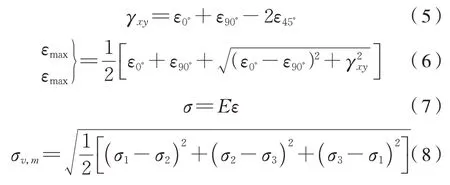

3.2 對(duì)比方式

方式1:0o、45o、90o應(yīng)變花采集3 軸應(yīng)變,根據(jù)式(5)~式(7)計(jì)算出主應(yīng)力,再根據(jù)式(8)計(jì)算出等效應(yīng)力,跟仿真相同位置的Von Mises 應(yīng)力對(duì)比。

方式2:0o、45o、90o應(yīng)變花采集3 軸應(yīng)變,選取最大通道的方向應(yīng)變,根據(jù)式(7)計(jì)算出方向應(yīng)力,跟仿真相同位置的方向應(yīng)力對(duì)比。

式 中:γ為 切 應(yīng) 變;ε為 正 應(yīng) 變;E為 彈 性 模 量;σv,m為等效應(yīng)力;σi(i=1,2,3)為第i主應(yīng)力。

在實(shí)際工程中,對(duì)于碳鋼和鋁合金材料,由等效應(yīng)力判斷是否超出許用應(yīng)力,而應(yīng)力的正負(fù)方向則需要比較方向應(yīng)力,因此先用方式1 對(duì)比最大等效應(yīng)力,再用方式2 對(duì)比單通道的方向應(yīng)力。

3.3 仿真與試驗(yàn)結(jié)果對(duì)比

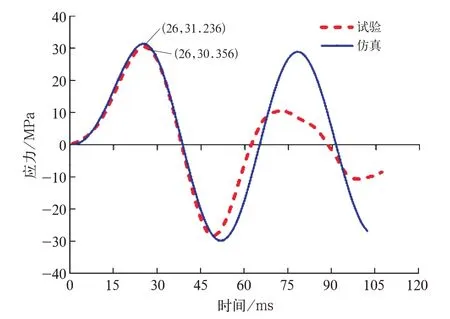

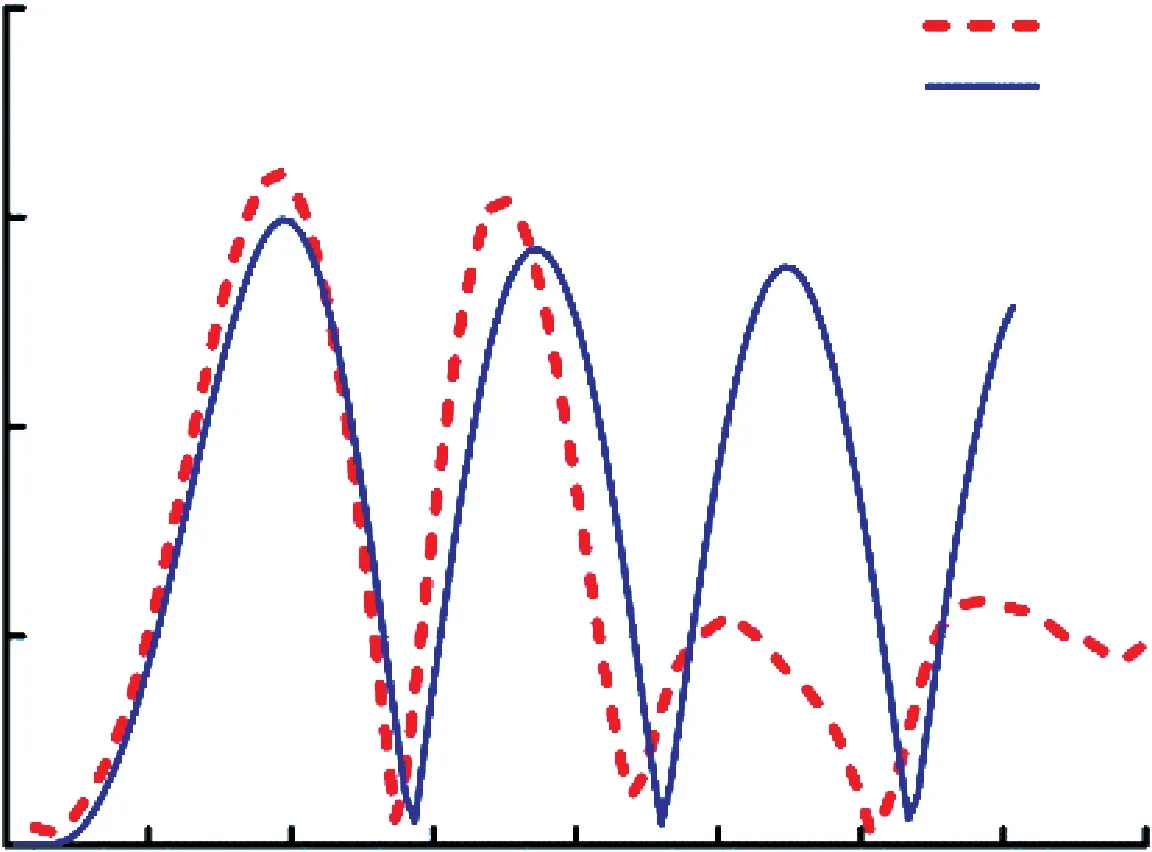

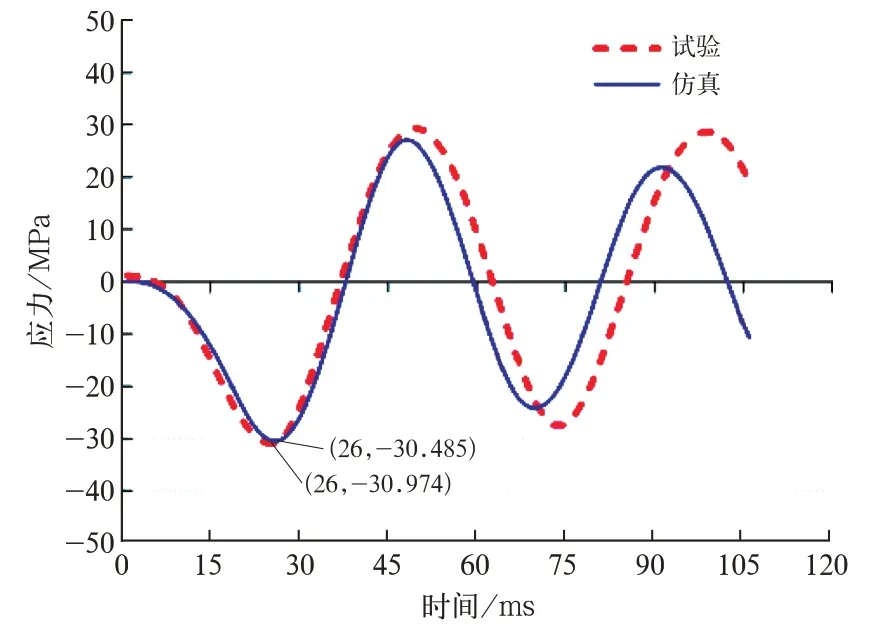

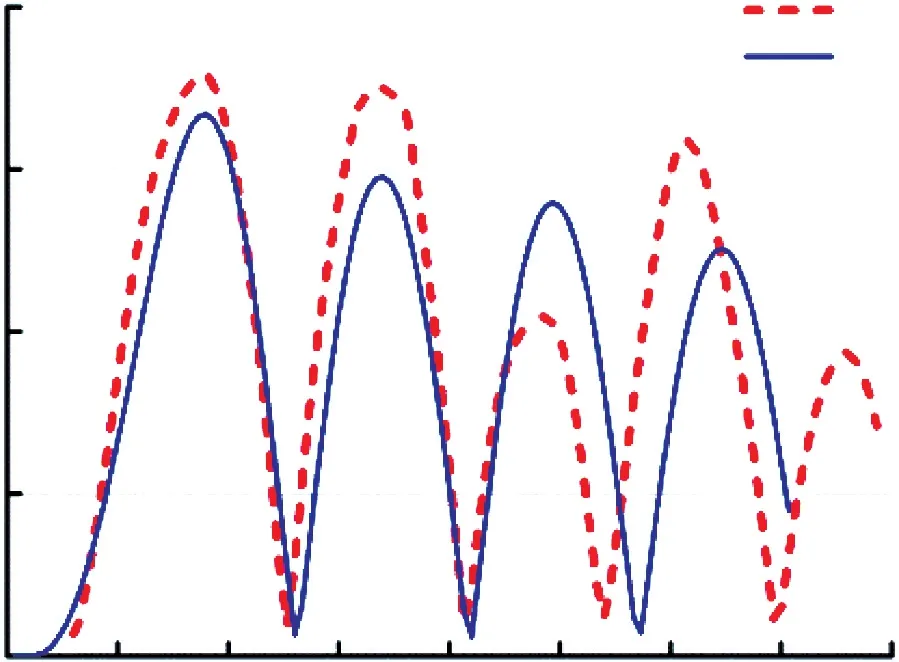

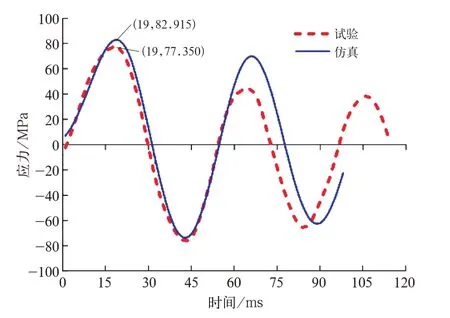

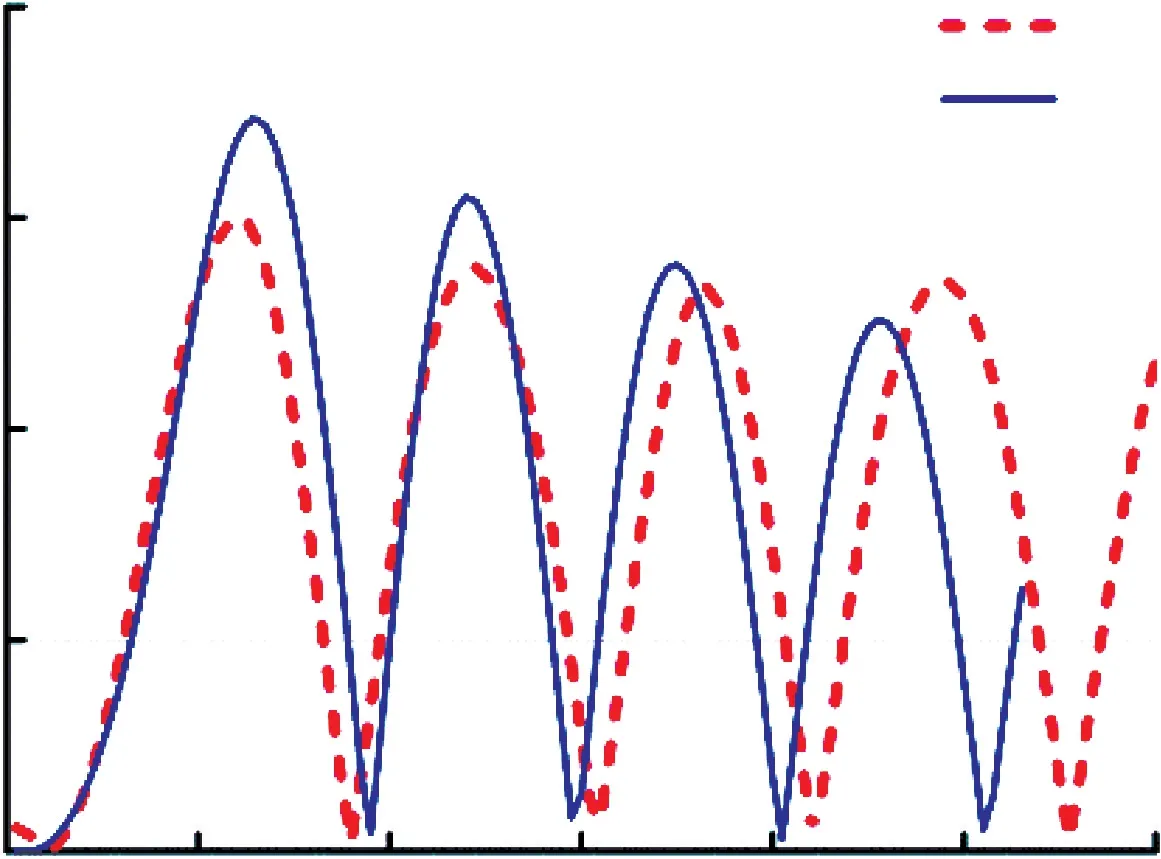

X、Y、Z3 個(gè)方向的試驗(yàn)和仿真Mises 應(yīng)力及方向應(yīng)力響應(yīng)曲線對(duì)比如圖12~圖17 所示。

圖12~圖17 曲線表明,受到?jīng)_擊后,仿真與試驗(yàn)的等效應(yīng)力響應(yīng)曲線在第1 個(gè)周期內(nèi)有較高的一致性,應(yīng)力的大小、方向和變化趨勢(shì)基本吻合。

圖1 7 Z 方向沖擊的方向應(yīng)力對(duì)比

圖1 6 Z 方向沖擊的Mises 應(yīng)力對(duì)比

圖1 5 Y 方向沖擊的方向應(yīng)力對(duì)比

圖1 2 X 方向沖擊的Mises 應(yīng)力對(duì)比

圖1 3 X 方向沖擊的方向應(yīng)力對(duì)比

圖1 4 Y 方向沖擊的Mises 應(yīng)力對(duì)比

X方向沖擊時(shí),測(cè)點(diǎn)方向應(yīng)力由正到負(fù),即先受拉后受壓。

Y方向沖擊時(shí),測(cè)點(diǎn)方向應(yīng)力由負(fù)到正,即先受壓后受拉。

Z方向沖擊時(shí),測(cè)點(diǎn)方向應(yīng)力由負(fù)到正,即先受壓后受拉。

將仿真和試驗(yàn)結(jié)果匯總見(jiàn)表3,可知第1 個(gè)響應(yīng)周期內(nèi),最大誤差出現(xiàn)在Y方向沖擊的等效應(yīng)力,為11.827%,滿足工程要求。

表3 仿真相對(duì)于試驗(yàn)的誤差

對(duì)于第1 個(gè)響應(yīng)周期后的時(shí)間,仿真與試驗(yàn)有較大誤差,這可能與結(jié)構(gòu)的阻尼比有關(guān),文中采用了默認(rèn)的阻尼比進(jìn)行計(jì)算。

4 結(jié)構(gòu)優(yōu)化

4.1 型材參數(shù)優(yōu)化

由第3 節(jié)可知,最大應(yīng)力在安裝座區(qū)域,而鋁合金型材梁整體應(yīng)力遠(yuǎn)小于材料的屈服強(qiáng)度,有一定的減重優(yōu)化空間。

對(duì)結(jié)構(gòu)優(yōu)化過(guò)程中要考慮模態(tài)頻率變化可能引起的共振現(xiàn)象。城軌鋁合金車(chē)體整備狀態(tài)下一階垂彎模態(tài)一般在7~11 Hz 之間,為了與車(chē)體和轉(zhuǎn)向架頻率充分隔離,應(yīng)保證吊掛梁結(jié)構(gòu)一階垂彎頻率不小于1.4 倍車(chē)體一階垂彎頻率[7],即不小于15.4 Hz。

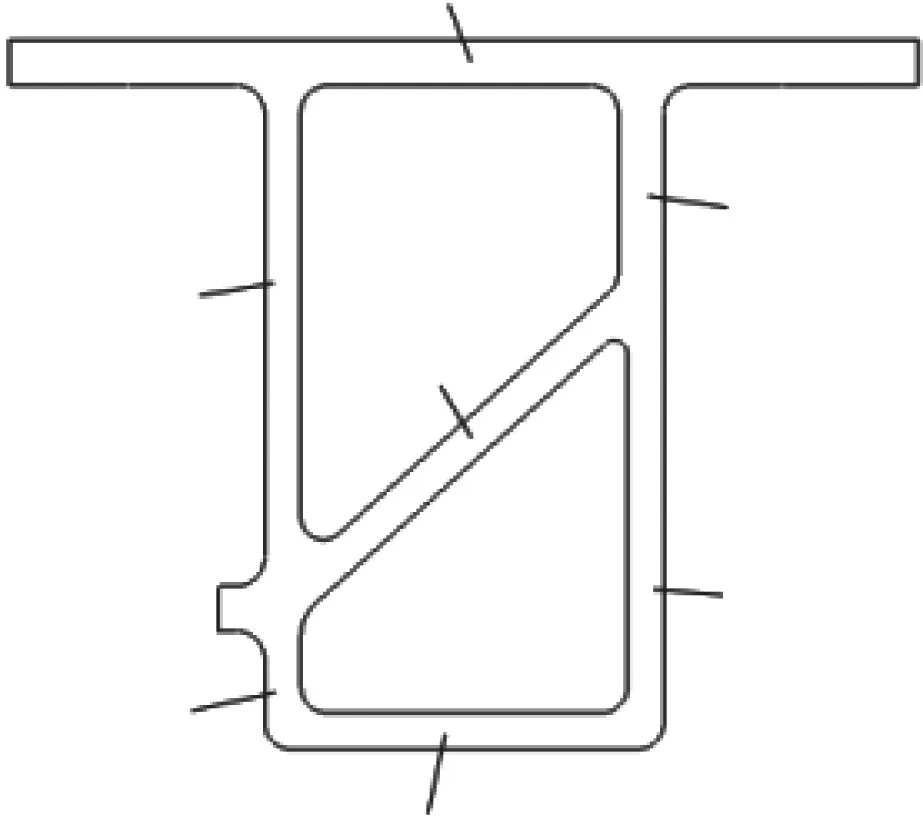

使用Optistrct 對(duì)型材進(jìn)行參數(shù)優(yōu)化,需要建立吊掛梁結(jié)構(gòu)參數(shù)優(yōu)化模型,確定設(shè)計(jì)變量、約束函數(shù)和目標(biāo)函數(shù):

(1)設(shè)計(jì)變量:吊掛梁型材截面的厚度。

(2)約束函數(shù):X、Y、Z方向沖擊工況的最大應(yīng)力≤200 MPa,一階垂彎頻率≥19 Hz。

(3)優(yōu)化目標(biāo):質(zhì)量(體積)最小。

型材截面的尺寸參數(shù)如圖18 所示,將這7 個(gè)板厚尺寸參數(shù)化,原始厚度為:[T1,T2,T3,T4,T5,T6,T7]=[10,8,8,8,8,10,8],每個(gè)變量變化范圍為[3,10],單位mm。

圖1 8 型材截面尺寸參數(shù)

4.2 優(yōu)化結(jié)果分析

優(yōu)化后各個(gè)尺寸參數(shù)的結(jié)果如下:

[T1,T2,T3,T4,T5,T6,T7]=[9,8.8,10,10,5.6,4.1,4]

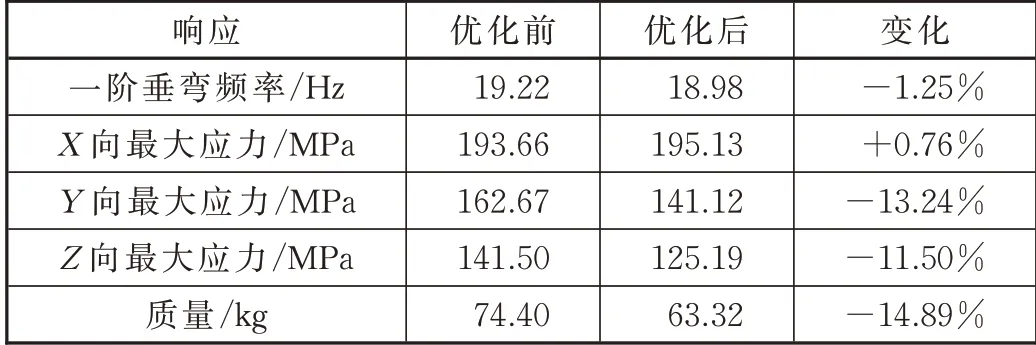

對(duì)比尺寸參數(shù)的變化可知,型材在有安裝座的一側(cè)板厚有所增加,而沒(méi)有安裝座的一側(cè)板厚有所減小。厚度變化引起的響應(yīng)變化見(jiàn)表4。

表4 優(yōu)化前后各個(gè)響應(yīng)的變化

分析表4 可知,優(yōu)化后的3 個(gè)方向應(yīng)力響應(yīng)均小于材料屈服強(qiáng)度;一階垂彎頻率減小1.25%,略小于原始結(jié)構(gòu)頻率,但仍然滿足要求;質(zhì)量減小了14.89%,達(dá)到了明顯的減重效果。

5 結(jié) 語(yǔ)

(1)文中建立了設(shè)備吊掛梁計(jì)算的有限元模型,采用模態(tài)疊加法對(duì)吊掛梁進(jìn)行瞬態(tài)沖擊仿真,獲得了吊掛梁和吊掛座高應(yīng)力區(qū)域,用于指導(dǎo)試驗(yàn)應(yīng)變片貼片位置。

(2)對(duì)吊掛梁模型進(jìn)行定量試驗(yàn),分別對(duì)比了仿真和試驗(yàn)的等效應(yīng)力和方向應(yīng)力的響應(yīng)曲線,仿真計(jì)算的應(yīng)力大小、方向和變化趨勢(shì)與試驗(yàn)有很好的一致性,表明建立的有限元模型的有效性。

(3)對(duì)吊掛梁型材結(jié)構(gòu)進(jìn)行參數(shù)優(yōu)化,優(yōu)化后的結(jié)構(gòu)質(zhì)量減小了14.89%,而一階垂彎頻率和沖擊強(qiáng)度仍然滿足要求,達(dá)到了輕量化的目的。為同類(lèi)設(shè)備的沖擊仿真、試驗(yàn)對(duì)標(biāo)及優(yōu)化提供了參考。