無模鑄造成形技術在渦輪殼類零件鑄造加工中的應用

張敬驥, 佟寶波

(北京金隅科技學校, 北京 102403)

1 渦輪殼類零件采用傳統鑄造加工方法存在的問題

1.1 傳動鑄造方法精度低,不能滿足渦輪殼類復雜零件的生產

渦輪殼類零件常用于發動機、增壓器等精密設備的組裝,對零件的進出氣端口、殼端和裝配面等部位有很高的精度要求。渦輪殼內、外的輪廓多為復雜的曲面,該零件模具的模樣使用三軸或者多軸機床不能滿足加工的要求,因此要采用無模鑄造快速成形技術進行鑄造,該技術能借助計算機軟件根據零件的結構快速、合理的設計渦輪殼的模具,滿足渦輪殼類零件的使用和精度要求。

1.2 傳統鑄造方法效率低、生產周期長,不能滿足市場的要求

使用傳統的鑄造方法都需要先加工模樣,借助普通或者數控技術加工模樣的周期較長,大型復雜的鑄件鑄型的制造周期多達數月。市場的競爭越發激烈,對企業提出個性化、短周期的要求,因此傳統的鑄造方法無法適應市場和技術的發展。

1.3 傳統鑄造方法的成本較高,不利于單件、小批量新產品的研發工作

以渦輪殼零件為例,使用傳統鑄造方法需要翻砂造型、制造模樣,零件復雜曲面的精度不能滿足要求。隨著市場對于短交貨期、高精度和低成本需求的日益增加,各類汽車企業鑄件新產品的種類繁多,傳統的鑄造方法不適用于企業新產品的研發工作。

2 無模鑄造成形技術的原理和流程

2.1 無模鑄造成形技術的原理

無模鑄造成形技術是一種先進的數字化成形技術。以鑄件的三維CAD 模型文件為載體,使用創建的鑄造工藝數據庫和鑄造模擬仿真技術優化零件的模型,借助UG 等軟件完成對零件模具的澆注系統、排氣孔和分型定位等方面的注塑模設計,根據實際的加工需求將模具分成多個砂型、砂芯單元,制作好符合加工尺寸的砂坯,使用數控技術切削加工模具的輪廓和型腔,檢測模具的尺寸及質量,合格后將各個砂型、砂芯單元坎合組裝出復合鑄型,熔融金屬澆注制造出高精度的復雜零件。

2.2 無模鑄造成形技術的流程

無模鑄造成形技術的工藝流程可以分為7 個環節,依次是“數字化設計—工藝數據庫及仿真—鑄型分模—砂坯制備—砂型(砂芯)加工制造和檢測—復合鑄型坎合組裝—澆注”7 個環節。

3 渦輪殼零件采用無模鑄造技術的加工方法

3.1 渦輪殼澆注系統的設計

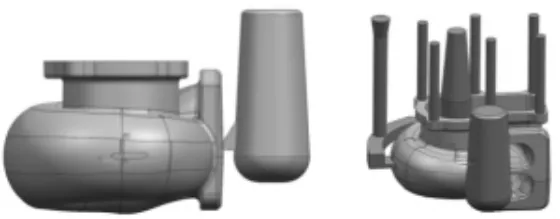

渦輪殼零件內外的輪廓較為復雜,在設計澆鑄系統時要考慮外模和砂芯的澆鑄和排氣等因素,需要設置直澆道、橫澆道、內澆道、冒口和出氣棒等要素,如圖1 所示。設置的參數和方法正確合理,能保證渦輪殼零件澆鑄的質量。

圖1 澆注系統的設計

3.2 渦輪殼砂芯和外模的分型設計

因為渦輪殼零件內部有復雜的型腔和管路,所以首先要將零件的外模和砂芯進行分割,在得到完整的砂芯后,根據加工的需求與限制,將砂芯合理拆分為上、中、下三個部分。

渦輪殼的外模分型面設置在殼體外側直徑最大處,可以將內澆道上平面作為分型面,以此保證外模分模后便于銑削加工。

3.3 渦輪殼砂芯和外模的定位設計

渦輪殼的模具是依次將外模和砂芯組裝在一起使用,所以三個砂芯間要做定位設計,下砂芯與中砂芯采用定位圓錐銷和圓錐孔的設計,中砂芯與上砂芯采用方形的錐銷和錐孔的定位設計,限制旋轉的自由度,要保證砂芯之間定位準確。

為了保證下砂芯和外模組裝時定位準確,必須要限制砂芯在外模的內部Z 向旋轉自由度。可以在砂芯處制作“芯頭”,該芯頭在砂芯與外模組裝時能嵌入到外模的凹槽中,起到了限制砂芯在外模內部沿著Z 軸旋轉的自由度,以此能更好地保證砂芯和外模的組裝精度。

3.4 渦輪殼砂芯和外模的數控編程加工

借助UG 軟件強大的數控編程加工功能,根據制定的各個砂芯單元的加工工藝,設置需要的刀具和加工方法(型腔銑、深度輪廓銑),合理設置切削參數,生成加工的刀路軌跡。使用軟件的模擬仿真加工功能檢驗刀路的正確性,通過后處理功能生成需要的加工程序,以上4 個步驟完成了渦輪殼零件分型定位設計和數控編程加工的準備任務。

3.5 渦輪殼砂芯和外模的切削加工

在使用UG 軟件完成渦輪殼的數控編程加工后,將生成的程序傳入數字化無模鑄造精密成形機的設備中,在工作臺安裝好砂坯,進行銑刀的對刀操作,檢驗程序無誤后根據制定的加工工藝內容分為粗銑平面、粗銑型腔輪廓和精加工等多個工步依次進行加工,注意加工時背吃刀量、主軸轉速和進給量的合理設置,及時清理積沙,保證加工的精度。

3.6 模具的精度檢測

將加工好的模具清潔后貼光標點,使用掃描儀和掃描專用的軟件VXelements 對其進行掃描,獲得零件的輪廓和尺寸數據。通過Geomajic control 軟件對數據進行檢測和分析,能快速、精準的判斷模具的精度是否符合要求,提高了檢測的效率和精度。

4 無模鑄造成形技術的優勢

4.1 縮短生產周期,提高加工精度

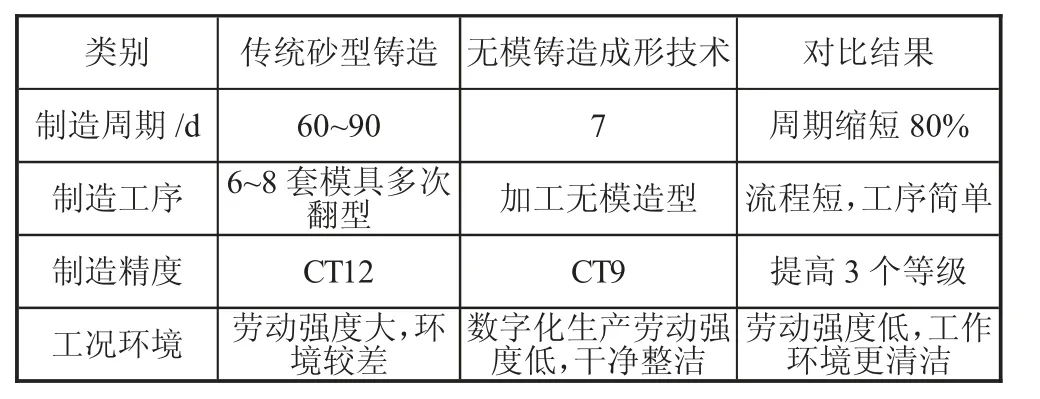

無模鑄造工藝采用計算機自動處理,信息處理過程一般只需要幾小時即可,對比傳統的鑄造方法,無模鑄造技術有效縮短了復雜零件的生產周期。由于采用了型芯直接數字化加工,取消起模斜度,提高了零件成形精度。以渦輪殼零件為例,無模鑄造成形技術與傳統鑄造技術數據對比如表1 所示。

表1 無模鑄造技術與傳統鑄造技術的數據對比

4.2 提高柔性化程度,利于復雜鑄型的生產

對于結構輪廓復雜且含有自由曲面的鑄件時,可以充分發揮無模鑄造成形技術坎合組裝、自適應鑄型等特有的工藝特點,提高了復雜鑄件的生產效率和精度,有效的增加了鑄型設計的靈活性,解決了傳統鑄造方法不能完成的復雜零件鑄造任務,保證了鑄件生產的高效率、高精度和高質量要求。

4.3 節約生產資源,實現綠色鑄造

對比傳統的鑄造技術,無模鑄造成形技術不用木模、金屬模等模具翻砂造型,不需要起模斜度和工藝補貼量,對鑄件進行有效的減重,便于推動鑄件輕量化、高精度、高效率和綠色制造的特點。隨著技術的不斷改進,顯著提高了工作環境的舒適度,降低操作者的勞動強度,節約了能源和原材料的使用,效果十分明顯,促進我國鑄造業向綠色鑄造方向的轉型與發展。