洗煤廠選煤集中控制系統的設計及應用研究

司 劍

(山西焦煤汾西礦業賀西煤礦, 山西 柳林 033300)

引言

隨著當今社會經濟的不斷發展,煤炭企業的選煤工藝逐漸向自動化和智能化方向發展。某選煤廠在運用目前的選煤工藝時,若原煤質量發生變化,懸浮工藝參數就會出現波動,對產品質量造成一定程度的不利影響[1]。因此,為了提高生產質量,選煤廠對選煤工藝進行改進,進一步升級原有的自動化技術,實現節約能源消耗,達到減能增效的目的。同時,在選煤工藝中針對加工機械、設備和復雜控制系統進行研發,實現一體化集中式控制系統功能。所研發的集中式控制系統程序假定了現代控制和測量裝置的動態發展,以選煤過程的監測質量和數量為生產參數,并應用于選煤工藝過程的自動調節裝置和控制系統[2]。除了集中式控制系統對于選煤過程的監測,還包括了監測工廠設備工作的系統、平衡和控制產品質量和數量參數的系統以及管理煤炭生產過程的先進調度系統等。

1 選煤廠自動浮選技術概述

1.1 過程控制技術

選煤廠工藝控制包括重液分離、夾具分離、浮選、脫水和均質等[3]。

1)選煤廠工藝自動化領域一般采用PLC 控制的系統,不同的PLC 生產公司提供自己解決方案的技術節點控制技術,包括提供傳感器(超過1000 個模擬量和二進制傳感器)、重量系統和連續分度計,從PID 控制的解決方案到機器的直接控制。

2)PLC 生產公司提供的夾具分離控制是基于ADIS 模塊控制系統,主要采用的脈動形式為:簡單脈動,其中每分鐘的脈沖速率可以控制,或者以秒為單位設置的循環周期的多個脈動。現有的控制系統還允許進一步的控制回路:床面高程的自動控制、夾具現場收集器的氣壓控制和底部水流控制。其中噴水工藝的自動化使清潔產品的收率提高了2%。

3)浮選過程是根據浮選精煤的灰分含量,用流量和輸入原料的比質量進行校正,通過投加浮選劑來控制浮選過程。RS 寄存器作為主控電路的穩定元件[4],通過控制浮選精煤的輸出來調節浮選機中的液位。

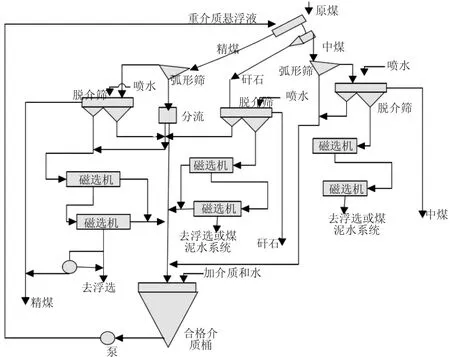

如圖1 所示為選煤工藝基本流程,選煤廠生產過程要根據企業實際情況、浮選機類型、污泥管理和脫水系統的要求而定。

圖1 選煤工藝基本流程

1.2 調度控制水平

調度控制水平覆蓋整個工藝過程的控制。選煤廠的關鍵工藝是生產煤的重點質量參數,應符合合同要求(最重要的質量參數是灰分和含水量)。在這個控制層次的自動化領域,本文所設計的集中控制系統更加應該符合客戶合同的服務要求。

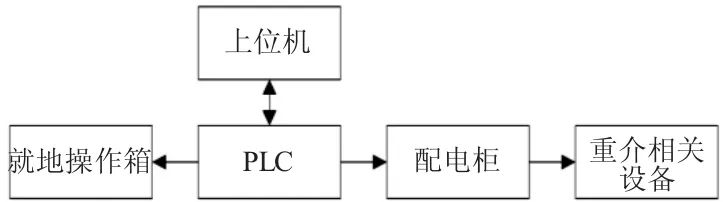

目前使用的是第三代選煤廠信息系統。選煤廠信息系統采用模塊化結構,具有多個軟件層。模塊化的應用使得當技術發生變化時,系統能夠及時地在參數方面做出調整。集中控制系統的軟件層包括數據采集層、數據處理層、數據庫層、警告層、用戶接口層、系統層和通信層[5],使軟件易于維護和修改。根據目前軟件調度控制技術,設計出集中控制系統結構圖,如下頁圖2 所示。

圖2 集中控制系統設計結構圖

2 選煤集中控制系統的改造、安裝和調試

2.1 設備的自動化改造

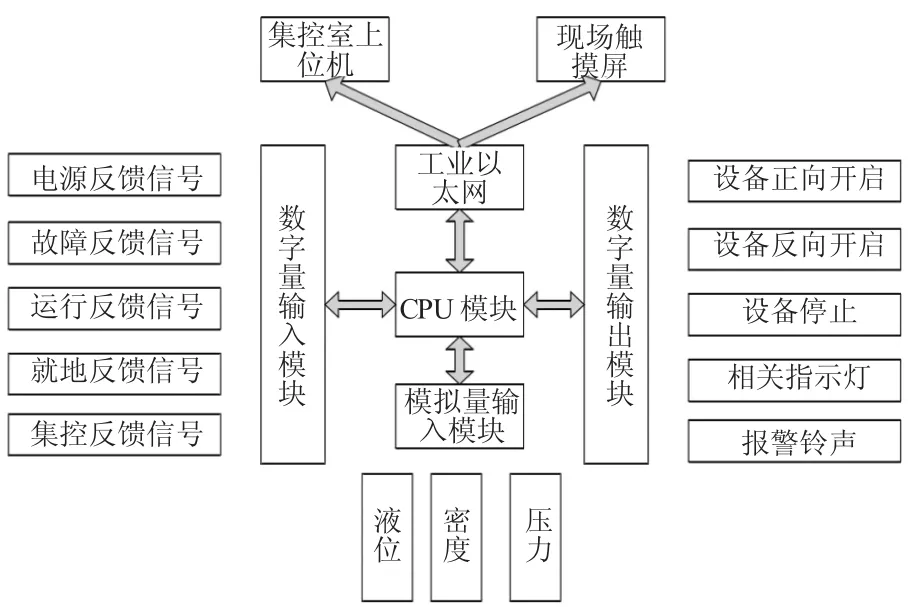

針對于選煤過程的設備自動化改造中,集中控制系統對傳統的DMAC-II 自動控制系統進行了改進和升級,解決了當前重介質洗滌過程中介質消耗大、在線監測和參數調整等問題。系統改為IPC 加PLC 形式。在合格的介質泵排放管道中,增加9 套磁含量表,加強在線檢測煤泥含量。增加3 套溜槽取樣機,在不同寬度皮帶北側安裝一條皮帶,輸送采集的重介質潔凈煤。新增3 臺X 射線灰分分析儀,分別檢測各系統重介質潔凈煤灰分[6]。并聯閥和串聯介質閥電液閘閥接入集中控制,實現串聯介質量遠程控制,如圖3 所示。

圖3 遠程控制電路設計圖

此外,在PLC 技術應用于選煤工藝后,由傳統的手動加藥形式轉變為自動加藥形式,如圖4 所示。以實際流量和濃度變化為依據自動調整加藥量,既提高了潔凈煤泥的生產效率,又有效避免了煤泥水系統問題和漂浮“后竄”問題。

圖4 以PLC 為核心的自動控制原理框架圖

2.2 增加浮選智能控制設備

1)增加漿液灰分檢測儀,根據現場生產情況,通過對精煤的檢測,根據精煤灰分調整試劑系統,提高精煤的提取率,確保精煤灰分做到國際化監測標準。本次集中控制系統增加2 臺在線精煤灰分檢測儀,每臺精煤礦漿灰分儀交替檢測2 臺浮選機精煤灰分,檢測時間約10 min。在具體應用中,為了充分利用浮選精煤灰分檢測數據,應根據實際生產情況確定浮選時間間隔的調整。

2)增加藥劑的乳化裝置和定量加藥裝置,取代傳統的手動控制閥加藥。根據投料和產品參數,反饋給藥系統的最優藥劑方案。藥劑系統根據浮選機的輸入量,對物料流量和濃度等參數進行實時調整。

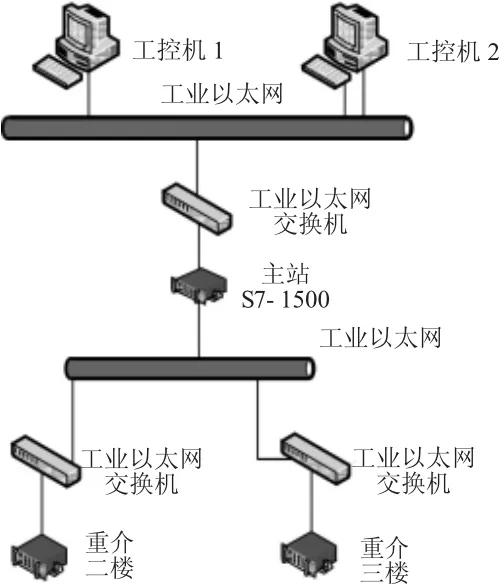

2.3 自動化技術設備安裝

在集控室增加兩臺工控機設備,并在兩臺工控機設備上安裝DMAC-II 型重介質工藝參數自動控制軟件,STEP7V5.3 編程軟件,自動浮選藥劑投加控制軟件。選用型號為S7-300 的PLC 可編程裝置,安裝在工控機設備上,PLC 根據實際需要進行編程。同時,增加網絡設備,借助工業以太網,將重介質工藝參數自動監控系統,集控自動系統,浮選藥劑投加自動控制系統連接在同一網段,如圖5 所示。

圖5 通信網絡結構圖

3 集中控制系統測試結果分析

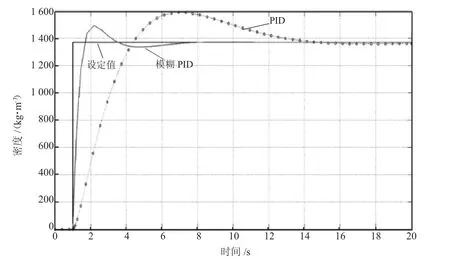

采用Matlab 軟件對設計出的集中式控制進行Simulink 仿真計算,按照實際工況條件在仿真軟件中設定相應的參數。設定給定重介質懸浮液密度初始值為1370 kg/m3,采用PID 模糊的控制算法,利用PID控制器進行技術,仿真結果如圖6 所示。

圖6 集中式控制系統的PID 控制器仿真曲線圖

從仿真結果可以看到,模糊PID 在8 s 左右的時間內快速跟蹤給定信號,并調節密度達到給定值,而PID 控制器需要在14 s 之后才能穩定。而且從上頁圖6 中可得,模糊PID 的峰值在1500 kg/m3,而PID 的峰值為1600 kg/m3,模糊PID 超調量要小于PID 的超調量。因此,模糊PID 控制器與傳統PID 控制相比較,發揮了模糊控制和PID 控制的特點,說明集中式控制系統采用模糊控制算法的響應時間短、超調量小、穩態精度高、動態性能好,可很好地適應被控對象,滿足實際控制需求。按照仿真計算程序和設計思路,制造出系統的實物設備能夠滿足實際的工程需要。

4 結語

某選煤廠自動化和控制系統的集中一體化功能的實現在目前在所有選煤廠的控制系統上都體現了很高的水平。研發的集中式控制系統實現了生產過程模塊化,具有可擴展性,提升了系統的廣泛性和實用性。該系統完全涵蓋了選煤廠生產管理的需要,節省了生產費用,改善了技術流程。集中式控制系統也在洗煤生產線中成為選煤廠工藝流程調度監督控制系統的一部分。這將對選煤廠的生產效率、生產質量和生產安全起到良好的保障作用,進一步提高選煤廠的經濟效益。