硬紙板條盒裝填機空盒輸送通道的改進★

傅仁偉, 鄧永祥

(廣西中煙工業(yè)有限責任公司, 廣西 南寧 530001)

引言

為了方便運輸及銷售,卷煙成品一般以條盒包裝為單位配送到終端零售戶,每條煙內有10 盒小盒煙包,盒內煙包按照兩層各五包的排列包裝到一只條盒內[1]。目前市場上絕大多數的條盒使用的是厚度為0.20~25 mm[2]的白卡紙裁切而成的條盒,條盒與小盒煙包通過專用的卷煙條盒包裝機將白卡紙條盒包裹在10 盒小盒煙包外完成煙條成品的包裝。

由于條盒紙厚度較薄,煙條易變形,隨著人們對產品品質的進一步提高,近年來出現了多種針對條盒包裝的改進,盧洪林設計了采用帶有加強筋的條盒紙進行包裝,優(yōu)化條盒包裹成型質量,避免包裹后條盒出現表面塌陷[3],陳濤研發(fā)了煙條成型禮盒自動化裝填生產線,卷煙成型禮盒的機械包裝代替手工包裝生產[4],但對于使用硬紙板作為條盒的異型包裝則研究較少。目前開發(fā)有一種硬紙板條盒的卷煙產品,紙板厚度超過1.5 mm,因此硬紙板條盒的硬度較白卡紙條盒有很大的提高,THB-20 型硬紙板條盒裝填機是國內自主研制的一款用于將10 盒常規(guī)尺寸小盒煙包裝填到空的硬紙板條盒內的專用設備,其運行速度為20 條/min。為了提升設備的適應能力,拓展其使用范圍,需將其改造為適合細支煙規(guī)格的硬紙板條盒裝填機。

1 設備結構及設備工作原理

圖1 所示為THB-20 型硬紙板條盒裝填機工藝流程示意圖,該設備主要的產品流和輔料流有兩路,設備的工藝流程1 是將上游機生出來的小盒煙包,通過煙包供給輸送通道送下翻轉裝填機構,煙包進入翻轉裝填機構后能實現將煙包供給輸送通道內一包包緊密相連的煙包分段為5 個小盒煙包為一組向下級輸送;設備的工藝流程2 是硬紙板空條盒供給通道首先將排列緊密的空硬紙板條盒輸送到設備內部,空硬紙板條盒在供給通道末端由橫向輸送皮帶間歇地將空條盒依次向右橫向輸送,空硬紙板條盒送到第三個工位且在皮帶間歇停止的時間內,上方翻轉裝填機構送來的五小盒煙包被裝填入空硬紙板條盒內,每只空硬紙板條盒分兩次裝填即完成盒內十包小盒煙包的送入,隨后煙條由橫向輸送皮帶輸出設備,完成一條煙的裝填包裝。

圖1 硬紙板條盒裝填機工藝流程示意圖

2 存在問題

THB-20 型硬紙板條盒裝填機是根據常規(guī)小盒煙包來設計的,其硬紙板條板條盒尺寸為288.0 mm×97.0 mm×53.0 mm 隨著市場個性需求的原因,近期出現了細支卷煙產品,細支產品的硬紙板條板條盒尺寸為285.0 mm×110.5 mm×32.0 mm,由尺寸數據可知,這兩種產品的寬度及高度差異性較大,不能直接用該設備用于新型的生產細支卷煙產品。為了使設備具備生產這種新產品,需要對設備部分機構進行改造。

在改造過程過程中,發(fā)現用于空硬紙板條盒供給的通道末端極易因為輸送不順暢而出現堵塞,因原設備該部位沒有堵塞檢測,因此設備在堵塞后不能及時停機,造成硬紙板條盒輸送到裝填機構下方時方能被檢測發(fā)現堵塞而停機,從而導致故障影響面較大,排除時間較長,且設備容易因為堵塞嚴重而損壞。

3 堵塞原因分析

經觀察,使用細支硬紙板條盒時,細支的空盒在供給通道上空硬紙板條盒因阻力較大不能順利進入到設備內,未到位的空硬紙板條盒與橫向輸送皮帶上的輸送檔塊發(fā)生碰撞造成堵塞,而空硬紙板條盒不能順利進入設備內是由于空盒供給通道上的輸送帶提供給空盒的輸送力不足、空盒在輸送皮帶上打滑而不能順利進入設備橫向輸送通道。經分析THB-20 型硬紙板條盒裝填機并非針對細支硬紙板條盒設計的,細支硬紙板條盒的質量較原設計的常規(guī)硬紙板條盒要輕,經實測原硬紙條盒質量為190 g/只,而細支硬紙可板條盒為150 g/只,因此每只空盒的重量僅相當于原設計的78.9%,根據摩擦力計算公式f=μFn,其中μ為摩擦系數,Fn為空盒對輸送帶的壓力。因空盒水平放置在輸送皮帶上,空盒對輸送帶的壓力即為空硬紙板盒的質量。在摩擦不變的情況下,硬紙板條盒質量下降的比例即為硬紙板條盒對皮帶壓力下降的比例,因此,硬紙板條盒所受到的輸送力下降了21.1%。

另外,由于細支硬紙板的條盒寬度由原來的97.0 mm,增大到110.5 mm,在輸送皮帶速度不變的情況下,輸送時間比原來增加13.9%。經測試設備設計的空硬紙板條盒供給輸送皮帶的輸送速度為40 mm/s,按空硬紙板條盒寬度110.5 mm 計算,每只硬紙板條盒從通道進入設備內的時間為2.76 s,按設備生產速度20 條/min 計算,每條煙理論用時為3 s,扣除硬紙板條盒在皮帶啟動用時,實際每只硬紙板條盒完全進入設備用時為2.8 s 左右,與實際用時非常接近。如果空的硬紙板條盒在輸送過程中阻力稍有增加,造成硬紙板條盒進入時間稍有延時,即會造成進料堵塞。

4 設備改進方法

4.1 增大輸送摩擦力

根據根據摩擦力計算公式f=μFn,由于空細支硬紙板條盒的質量是由工藝決定不能隨意改變,因此如需要增加供給皮帶對空細支硬紙板條盒的輸送力,通過提高輸送皮帶的表面摩擦系數即可實現。經測試原輸送帶與硬紙板條盒的摩擦系數為0.18,為了保證使用細支硬紙板條盒受到的輸送力不變,選用的新的輸送帶與細支硬紙板條盒的摩擦系數為0.18×121.1%=0.22,即選用磨擦系數大于0.22 的輸送帶即可。

4.2 提高空盒供給輸送速度

為了加快硬紙板條盒供給進入設備的速度,避免因偶然因素造成的硬紙板條盒輸送延時而出現設備堵塞,對空盒供給輸送皮帶的運行速度進行提升。

皮帶運行速度公式為:

式中:n 為帶輪轉速,r/s;D 為帶輪直徑,mm。

根據皮帶運行速度公式,可知皮帶的線速度V與帶輪的轉速n 及帶輪的直徑D 成正比。為了不增加過多成本,不更換電機和變速箱,即不改變、帶輪的轉速的情況下,可以通過加大帶輪的直徑的方法達到提升皮帶線速度的目的。

實測原空盒供給輸送帶輪直徑為45 mm,根據設備空間尺寸及盡量提高皮帶的速度,選定帶輪直徑改為58 mm。根據皮帶運行速度計算公式V后/V前=D后/D前,則改進后皮帶的速度為:V后=D后/V前D前=58 mm×40 mm/s/45 mm=51.5 mm/s。

則細支硬紙板條盒輸送所用時間為:t=S/V后=110.5 mm/51.5 mm/s=2.15 s。

改進后,空細支硬紙板條盒進入設備的時間冗余為0.65 s,試驗后確認有充足的時間余量。

4.3 增加空盒輸送夾持裝置

增加了空細支硬紙板條盒供給輸送皮帶輪的直徑,可保證空盒有足夠時間被送入設備內,但由于空細支硬紙板條盒被送入設備后,其后方的空細支硬紙板條盒仍在輸送皮帶的輸送作用下繼續(xù)向前運動,此時最前方的空細支硬紙板條盒將被其后方的空盒擠壓在設備通道前檔板上,當橫向輸送帶將空盒向下一工位推送時,最前方的空細支硬紙板條盒表面將被刮出劃痕或輸送阻力大而損壞。為了解決這一問題,如果采用最前方空細支硬紙板條盒到達前檔板時,供給通道輸送帶停止運轉,則會造成通道內的空細支硬紙板條盒之間排列存在間隙,最終會因為輸送的累積誤差造成空細支硬紙板條盒輸送不穩(wěn)定。

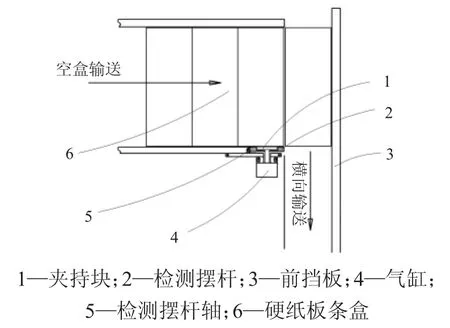

因此,為了避免這個新增的有害功能,在空盒供給輸送通道的部端設計一組硬紙板條盒夾持裝置。如圖2 所示,這一裝置主要零件由一個氣缸及安裝在氣缸軸上的夾持塊組成,它的控制原理是當空硬紙板條盒被輸送到位后,氣缸的控制閥通氣,夾持塊在氣缸軸帶動下推出將通道上的空硬紙板條盒夾持定位,避免其繼續(xù)向前輸送而擠壓最前方的空盒。

圖2 硬紙板條盒夾持與堵塞檢測裝置結構示意圖

4.4 增加空盒輸送堵塞檢測裝置

雖然通過提高皮帶的摩擦系數及增加帶輪的直徑能有效避免空細支硬紙板條盒在供給輸送過程中堵塞,但從設備安全及設備完備性方面來說,原設備在此處存在設計的隱患,需要完善。經測試,空硬紙板條盒最易在空盒供給輸送通道前端右側堵塞,為此,在該部位增加空盒輸送堵塞檢測較為合理。

如上頁圖2 所示,空盒輸送堵塞檢測裝置由檢測擺桿及檢測擺桿軸組成,檢測擺桿與原空盒供給輸送通道側板平齊,空硬紙板條盒正常輸送、無堵塞時,該檢測擺桿作為輸送通道側板使用,保證空盒沿正確位置向前運動;當空盒偶爾因阻力大不能輸送到位而出現堵塞時,空硬紙板條盒前部撞擊到檢測擺桿,檢測擺桿在撞擊力推動下繞檢測擺桿軸轉動,同時檢測擺桿的轉動將會觸發(fā)電器檢測元件,最終發(fā)出停機信號,設備及時自動停止運轉,最終達到保證設備安全的目的。

5 改進效果

硬紙板條盒裝填機實施空盒輸送通道改進后,設備具備生產不同規(guī)格牌號的能力,空硬紙板條盒在空盒供給輸送通道內能正常、穩(wěn)定地供料,空硬紙板條盒表面質量達標,同時設備安全性隱患得到了消除,提升了設備運行安全性能。